Настоящее изобретение относится к долговечным металлическим материалам, в частности к материалам, которые подходят для использования в производстве прачечного и кухонного оборудования и принадлежностей.

Как известно, сталь является износостойким и структурно прочным материалом и ее часто используют как основу для выполнения корпуса или каркаса для кухонного и прачечного оборудования и принадлежностей как для домашнего применения, так и для отелей/ресторанов. Однако на стальной поверхности при многократном воздействии влажной, теплой или коррозионной среды легко появляются следы воздействия, пятна или коррозия.

Для устранения этих проблем на сталь можно наносить покрытие из долговечного пластмассового материала, который относительно инертен и не подвергается воздействию влажных, теплых или коррозионных сред. Такие пластмассы обычно представляют собой очень глянцевые белые поверхности. Иногда применяются другие окрашенные поверхности при использовании около 5% вариантов окраски, создающей эффект металлической поверхности.

Блестящая полированная металлическая поверхность часто рассматривается как показатель чистоты и очень желательна на кухне, где готовят и хранят пищу, моют тарелки и другую посуду, или в прачечной, где стирают и хранят белье.

В особенности на кухнях, где готовят пищу, важно, чтобы поверхности, на которых готовят, и посуда не имели в какой-либо существенной пропорции трещины или дефекты, достаточно большие для задерживания или захвата частиц пищи или микробов, которые могут распространять загрязнения по всей зоне приготовления пищи или в саму пищу. Таким образом, очень желательно иметь оборудование и/или посуду с очень гладкой, устойчивой к образованию царапин поверхностью, которая легко вытирается дочиста.

Известны блестящие полированные металлические поверхности и такие поверхности получают на нержавеющих сталях. После полировки такие стали приобретают очень благоприятный эстетический вид, но при этом требуются значительные производственные затраты. Кроме того, на таких сталях легко остаются следы от грязных пальцев или воды. Предпринимались попытки решить эту проблему возникновения следов посредством нанесения на нержавеющую сталь покрытия, устойчивого к возникновению следов. Однако это еще больше повышает стоимость уже дорогого изделия, кроме того, такие покрытия, как проверено на практике, подвержены отслаиванию во влажной, теплой или коррозионной среде. Это подтверждается стандартными процедурами испытания, во время которых слоистые материалы кипятят в моющих растворах, имитирующих их долговременную службу в таких типах окружающей среды. Кроме того, стойкость покрытий к образованию царапин на поверхности не соответствовала ожиданиям потребителей.

Стойкость к коррозии углеродистой стали можно повысить путем нанесения покрытия из цинка или использования подобной системы катодной защиты, однако такие виды обработки портят эстетический вид стали, поскольку полученная поверхность имеет нежелательный матовый или темный вид. Потеря эстетической привлекательности может возмещаться использованием текстурированной полиэфирной пленки, на которую посредством вакуумной металлизации нанесена блестящая металлическая поверхность, то есть алюминий, но эта мера вновь приводит к потенциальной проблеме отслаивания.

Из документа ЕР 0791453, В 32 В 15/08, который опубликован 27.08.1997, известен способ изготовления высококачественного металлического материала, включающий индукционный нагрев металлической подложки до температуры приблизительно 160°С, выдавливание многослойной пленки, содержащей по существу прозрачную пленку с нижним слоем связующего вещества и верхним слоем, наложение полученной слоистой пленки на нагретое изделие под давлением, достаточным для начала связывания связующего вещества с покрываемой поверхностью стальной подложки и повторный нагрев полученного изделия до температуры приблизительно 260°С в течение периода времени, достаточного для по существу завершения связывания связующего вещества с покрытой поверхностью. Данный способ и получаемый посредством его материал могут рассматриваться в качестве ближайшего аналога заявленного изобретения.

Согласно изобретению способ изготовления высококачественного металлического материала, содержит:

(I) индукционный нагрев металлического материала подложки приблизительно до 160-210°С;

(II) выдавливание многослойной пленки, содержащей по существу прозрачную пленку и нижний слой связующего вещества с верхним слоем из отверждаемой ультрафиолетовым излучением смолы;

(III) наложение многослойной пленки, полученной в ходе операции (II), на нагретое изделие после операции (I) под давлением, достаточным для начала адгезии связующего вещества с покрываемой поверхностью стальной подложки; и

(IV) повторный нагрев изделия, полученного в ходе операции (III), до температуры около 180-240°С в течение периода времени, достаточного для по существу завершения адгезии связующего вещества с покрытой поверхностью металлической подложки.

Отверждаемая ультрафиолетовым излучением смола, которая может содержать эпоксидную или акриловую смолу, образует гладкую и стойкую к образованию царапин, по существу прозрачную наружную поверхность многослойного материала. Характеристики стойкой к образованию царапин поверхности могут быть улучшены посредством добавления одного или более веществ, например минеральных наполнителей или органических или неорганических веществ, усиливающих скольжение, предназначенных для увеличения стойкости поверхности к образованию царапин.

При необходимости в любой составляющий слой поверхности покрытия может добавляться краситель для получения разного эстетического внешнего вида. Предпочтительно такой краситель будет добавляться при наложении поверхностного покрытия. Красители могут применяться в форме красок или пигментов в растворителе, таком как кетон или другой ароматический или алифатический углеводород. Предпочтительно красители смешивают с жидкой отверждаемой ультрафиолетовым излучением смолой при изготовлении многослойной пленки, отверждаемая ультрафиолетовым излучением смола наносится валком на прозрачную пленку и отверждается. Цвета могут давать эффект узора или рисунка, появляющегося на поверхности полученного многослойного материала.

Повторный нагрев подложки и поверхностного покрытия до повышенной температуры обеспечивает хорошее вторичное плавление связующего вещества, усиливающее механизм адгезии и обеспечивающее улучшенное связывание по поверхности подложки. Желательно, чтобы этот повторный нагрев применялся в течение от одной до десяти секунд при максимальной температуре, которая ниже температуры, при которой начинаются плавление, деформация или окрашивание поверхностного покрытия.

Составляющие слои поверхностного покрытия идеально подобраны так, что связующее вещество плавится при температуре, которая ниже, чем температура плавления других составляющих, и предпочтительно прозрачный слой пленки плавится при температуре, которая ниже температуры плавления отверждаемой ультрафиолетовым излучением смолы.

В металлических материалах, выполненных согласно изобретению, какая-либо коррозия слоистого материала в целом ограничивается открытыми металлическими поверхностями, которые в этом случае представлены срезанной кромкой многослойного материала. Связанное полимерное покрытие обеспечивает защиту от какой-либо коррозии под пленкой, таким образом предотвращая любое повреждение или коррозию декоративной поверхности.

Изобретатели обнаружили, что исключительное связывание, обеспечиваемое этим двухэтапным процессом, позволяет получать высококачественный металлический материал со значительно большей стойкостью к коррозии, чем существовавшие ранее материалы подобного типа. Материалы имеют приятный эстетический внешний вид, который легко поддерживается при практическом применении, могут формироваться в сложных конфигурациях для приспособления к оборудованию или принадлежностям разного дизайна и обладают хорошими характеристиками по защите от коррозии во влажных, теплых и коррозионных условиях, обычно присущих бытовым прачечным и кухням.

Другие варианты выполнения изделий, изготовленных этим способом, включают долговечные, эстетически привлекательные материалы для офисной мебели или интерьеров легковых автомобилей. В таких вариантах применения могут применяться цветовые эффекты в поверхностном покрытии, например эффект видимости полированного дерева.

Желательно, чтобы процесс нагрева в ходе операции (I) осуществлялся при температурах выше приблизительно 180°С, но ниже 210°С. Желательно, процесс нагрева в ходе операции (IV) осуществлять при температурах от приблизительно 200 до 230°С, наиболее желательно от приблизительно 210 до 230°С.

Согласно другому аспекту изобретение позволяет получить высококачественный металлический материал, содержащий: металлическую подложку, с которой связано поверхностное покрытие, с верхней поверхностью из отверждаемой ультрафиолетовым излучением смолы, преимущественно прозрачной пленкой, и нижним слоем из связующего вещества, причем нижний слой связан с поверхностью металлической подложки.

Подходящие материалы, используемые в качестве отверждаемой ультрафиолетовым излучением смолы, включают эпоксидную и акриловую смолы. Прозрачная пленка предпочтительно выполнена из шприцуемого пластмассового материала, например полиэтилентерефталата (PET), полипропилена (РР) или поливинилхлорида (PVC), наиболее предпочтительно - из полиэтилентерефталата. Прозрачная пленка может быть просто отлитой или равнорастянутой в двух направлениях.

Связующим веществом предпочтительно является полимерное вещество и предпочтительно полиэфир или полиолефин, который может быть в аморфной или кристаллической форме или в комбинации этих форм. Особенно предпочтительным связующим веществом является совместно выдавленный полиэфирный сополимер.

При необходимости металлическая подложка может предварительно обрабатываться для получения более эстетической или устойчивой к коррозии поверхности, например, с использованием техники электролитической пассивации. Использование такой техники пассивации значительно повышает прочность связывания металла и полимера.

Металлические материалы, соответствующие изобретению, имеют эксплуатационные характеристики, ранее достигавшиеся только у стали с катодной защитой, но в отличие от этих сталей они относительно недороги в изготовлении, а также характеризуются очень блестящим эстетическим внешним видом.

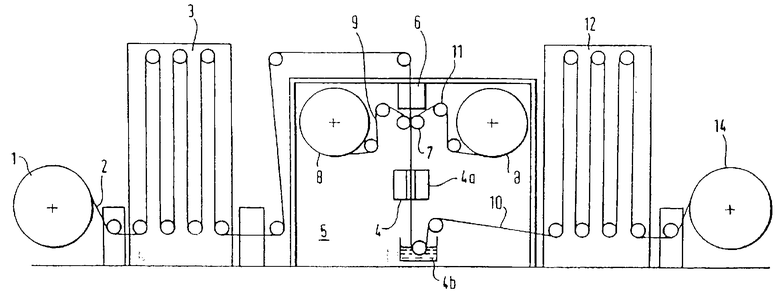

Ниже изобретение описывается более подробно на примере его выполнения со ссылками на прилагаемые схематические чертежи, где на чертеже показано типичное устройство для нанесения прозрачных полимерных покрытий на поверхности пассивированной хромом/окисью хрома стальной полосы.

Показанное на чертеже устройство содержит рулон 1 пассивированной стальной полосы толщиной от 0,05 до 0,5 мм, которая проходит в накопителе 3 перед подачей валками в камеру 5 для нанесения покрытия. Когда полоса 2 поступает в камеру 5, она проходит через индукционный нагреватель 6, который нагревает полосу до температуры, составляющей приблизительно 200°С. Под нагревателем 6 расположены два вращающихся в противоположные стороны валка 7. Валки могут иметь полированную или зеркальную поверхность. Такое качество поверхности может достигаться при использовании хромовых или хромированных валков. В альтернативном варианте могут использоваться валки из твердой резины (например, VITON) или валки, имеющие поверхности из твердой резины.

Внутри камеры 5 для нанесения покрытия расположены рулоны 8 прозрачных пленок 9 из полипропилена или полиэтилентерефталата, снабженных верхним покрытием из отверждаемой ультрафиолетовым излучением эпоксидной смолы. Толщина полимерных пленок 9 предпочтительно составляет от 5 до 100 мкм и толщина покрытия из отверждаемой ультрафиолетовым излучением смолы составляет приблизительно 3 мкм. Типичная толщина слоистого полимера и отверждаемой ультрафиолетовым излучением смолы составляет 15-25 мкм.

Каждая пленка покрыта на одной из ее сторон связующим слоем. Связующий слой расположен на той стороне пленки, которая предназначена для вхождения в контакт со стальной подложкой. Связующий слой содержит один из ряда по существу прозрачных полимеров, таких как полиолефины или полиэфир.

Прозрачные пленки 9 направляются к нагретой полосе ламинатором, включающим серию натяжных и направляющих валков 11, предотвращающих образование на поверхностях контакта между пленками 9 и полосой складок линий напряжения и дефектов.

Связывание слоев пленки и стальной полосы осуществляется валками 7. После связывания валками слоистая полоса 10 проходит через вторичную нагревательную печь 4 при температуре около 200-230°С для завершения плавления связующего слоя. Температура повторного нагрева подобрана так, чтобы она была достаточно высокой для плавления связующего слоя, но недостаточно высокой для плавления пленки. Повышенная температура полосы поддерживается в горячей зоне 4а в течение периода, достаточного для завершения процесса связывания.

Затем слоистая полоса 10 проходит через накопитель 12 к намоточному средству 14. Внутри камеры 5 для нанесения покрытия может располагаться средство для принудительного охлаждения, например охлаждающая ванна 46.

Слоистая полоса, полученная этим способом, в целом содержит стальную подложку толщиной от 0,05 до 0,5 мм, прозрачный связующий слой толщиной приблизительно 2 мкм и прозрачный слой полиэтилентерефталата толщиной от 10 до 100 мкм, имеющий верхнее покрытие из отверждаемой ультрафиолетовым излучением смолы толщиной от 1 до 5 мкм. Таким образом, полимерная пленка действует как антикоррозионный барьер и отверждаемая ультрафиолетовым излучением смола становится единой частью листа, обеспечивающей получение стойкой к образованию царапин поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

| ПОКРЫТИЕ, ОБЕСПЕЧИВАЮЩЕЕ ПОВЫШЕННУЮ СТОЙКОСТЬ К ВЫБОИНАМ И ЦАРАПИНАМ, И СПОСОБ ПРИМЕНЕНИЯ | 2006 |

|

RU2430942C2 |

| ДЕКОРАТИВНЫЙ ЛИСТ С ЗЕРКАЛЬНОЙ ПОВЕРХНОСТЬЮ И ДЕКОРАТИВНАЯ ПЛИТА С ЗЕРКАЛЬНОЙ ПОВЕРХНОСТЬЮ С ЕГО ПРИМЕНЕНИЕМ | 2015 |

|

RU2664909C2 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2234419C2 |

| ОТРАЖАЮЩИЕ ИНФРАКРАСНОЕ ИЗЛУЧЕНИЕ ОПТИЧЕСКИЕ ПРОДУКТЫ С ПИГМЕНТНЫМИ ПОКРЫТИЯМИ | 2018 |

|

RU2770577C2 |

| ЦИФРОВАЯ ПЕЧАТЬ СВЯЗУЮЩИМ | 2013 |

|

RU2643975C2 |

| ГИБКИЙ СЛОИСТЫЙ МАТЕРИАЛ ДЛЯ ПЕЧАТНЫХ РЕТОРТ-УПАКОВОК | 2017 |

|

RU2729570C2 |

| ОКОННЫЕ ПЛЕНКИ С НИЗКИМ КОЭФФИЦИЕНТОМ ИЗЛУЧЕНИЯ И ЭКРАНИРУЮЩИЕ ЭМП | 2011 |

|

RU2559444C2 |

| МЯГКАЯ НА ОЩУПЬ, МНОГОСЛОЙНАЯ ЛАКОКРАСОЧНАЯ ПЛЕНКА С НИЗКИМ УРОВНЕМ БЛЕСКА, ПОЛУЧАЕМАЯ ТЕРМОФОРМОВАНИЕМ | 2013 |

|

RU2617479C2 |

| Процесс переноса микроструктур на конечную подложку | 2012 |

|

RU2621558C9 |

Изобретение относится к долговечным покрытиям, в частности к материалам для прачечного и кухонного оборудования и принадлежностей. Получают материал, содержащий металлическую подложку, с которой связано поверхностное покрытие, верхняя поверхность которого содержит отверждаемую ультрафиолетовым излучением смолу, по существу прозрачную пленку и нижний слой из связующего вещества, нижний слой которой связан с поверхностью металлической подложки, а отверждаемая ультрафиолетовым излучением смола содержит вещество для обеспечения повышенной стойкости к образованию царапин отвержденной смолы. Для его получения осуществляют индукционный нагрев металлической подложки до температуры приблизительно 160-210°С, выдавливают многослойную пленку, которую накладывают на нагретую подложку, под давлением, достаточным для начала связывания связующего вещества с покрываемой поверхностью стальной подложки, и повторно нагревают изделие до температуры приблизительно 180-240°С в течение периода времени, достаточного для по существу завершения связывания связующего вещества с покрытой поверхностью. Обеспечивается получение материала, стойкого к образованию царапин и коррозии. 2 н. и 8 з.п. ф-лы, 1 ил.

(I) индукционный нагрев металлической подложки до температуры приблизительно 160-210°С;

(II) выдавливание многослойной пленки, содержащей, по существу, прозрачную пленку и нижний слой связующего вещества с верхним слоем из отверждаемой ультрафиолетовым излучением смолы, причем в отверждаемую ультрафиолетовым излучением смолу добавляют вещество для повышения стойкости к образованию царапин отвержденной ультрафиолетовым излучением смолы;

(III) наложение слоистой пленки, полученной в ходе операции (II), на нагретое изделие, полученное во время операции (I), под давлением, достаточным для начала связывания связующего вещества с покрываемой поверхностью стальной подложки; и

(IV) повторный нагрев изделия, полученного в ходе операции (III), до температуры приблизительно 180-240°С в течение периода времени, достаточного для, по существу, завершения связывания связующего вещества с покрытой поверхностью металлической подложки.

| Установка для литья с противодавлением | 1979 |

|

SU791453A1 |

| Устройство для управления рулями самолета | 1944 |

|

SU67060A1 |

| 0 |

|

SU312302A1 | |

| RU 2060163 С1, 20.05.1996 | |||

| ЛАМИНИРОВАННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

RU2040404C1 |

Авторы

Даты

2005-10-20—Публикация

2000-11-14—Подача