1

Изобретение относится к литейному производству, в частности к производству отливок литьем с противодавлением.

Известна установка для литья под низким давлением, которая может быть использована и для литья с противодавлением, содержащая герметичную обогреваемую камеру с тиглем, форму с герметичным кожухом, металлопровод с фланцем, имеющим вертикальный канал, систекы подачи и сброса давления газа в кожухе и камере и механизм запирания кожуха и формы 1 .

Однако при ее работе разница давлений газа при подаче его в полость кожуха и камеру значительно уменьшается за счет вертикгшьного канала во фланце металлопровода, соединяющего их объемы. В этом случае необходима усиленная вентиляция форьш чтобы исключить Образование разницы давлений в полости кожуха и рабочей полости форкы. Для отдельных отливок создать такую вентиляцию в форме невозможно. Образование разницы давлений газа в полостях форкы и кожуха, а следовательно, и в герметичной ка.мере приводит к самопроизвольному

нерегулируемому подъему расплава в металлопроводе и в отдельных случаях - к полному или частичному заполнению формы. Это приводит к прерыванию цикла изготовления отливки, ремонтным работам, следовательно, к снижению стабильной работы установки, увеличению брака.

Целью изобретения является повышение стабильности работы установки и качества отливок.

Указанная цель реализуется за счет того, что вертикальный канал фланца соединен с объемами кожуха

15 и метсшлопровода горизонтальным каналом, в котором расположен поршень, имеющий привод. Это дает возможность создания равного давления в полости формы и камере.

20

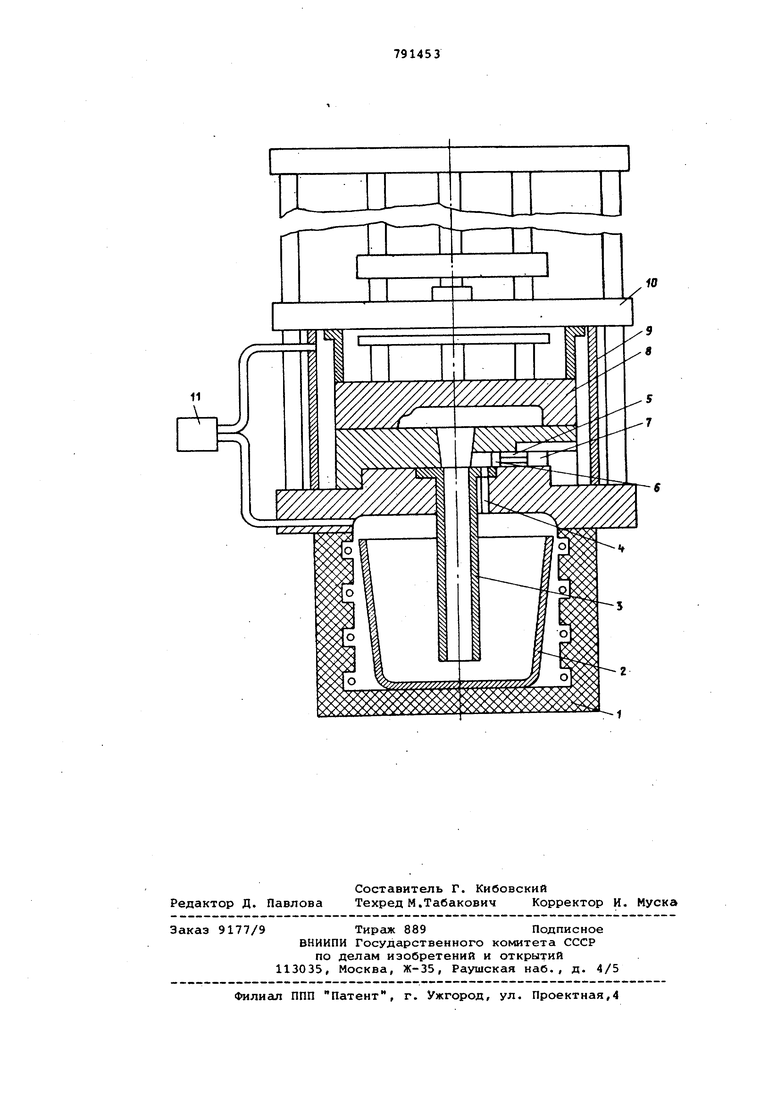

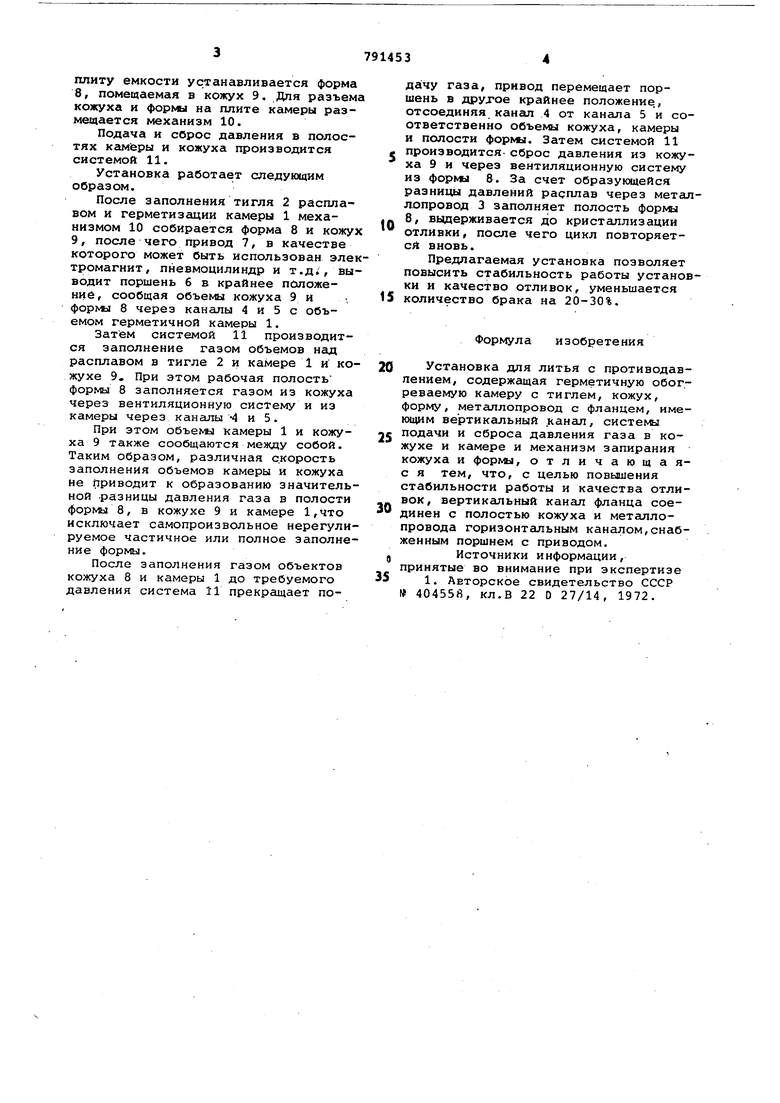

На чертеже показана установка,

в разрезе.

Установка содержит обогреваемую герметичную камеру 1, в которую

25 помещен тигель 2 и металлопровод 3, имеющий фланец с вертикальным каналом 4, который сообщается с объемами металлопровода и кожуха горизонтальным каналом 5, перекрываемом поршнем

JO б при помощи привода 7. На верхнюю

плиту емкости устанавливается форма

8,помещаемая в кожух 9. Для разъема кожуха и формы на плите камеры размещается механизм 10.

Подача и сброс давления в полостях камеры и кожуха производится системой 11,

Установка работает следующим образом.

После заполнения тигля 2 расплавом и герметизации камеры 1 механизмом 10 собирается форма 8 и кожух

9,после чего привод 7, в качестве которого может быть использован электромагнит , пневмоцилиндр и т.д, выводит поршень б в крайнее положение , сообщая объемы кожуха 9 и 8 через каналы 4 и 5 с объемом герметичной камеры 1.

Затем системой 11 производится заполнение газом объемов над расплавом в тигле 2 и камере 1 и кожухе 9. При этом рабочая полость формы 8 заполняется газом из кожуха через вентиляционную систему и из камеры через каналы -4 и 5.

При этом объема камеры 1 и кожуха 9 также сообщаются между собой. Таким образом, различная скорость заполнения объемов камеры и кожуха не приводит к образованию значительной -разницы давления газа в полости формы 8, в кожухе 9 и камере 1,что исключает самопроизвольное нерегулируемое частичное или полное заполнение формы.

После заполнения газом объектов кожуха 8 и камеры 1 до требуемого давления система 11 прекращает пода;чу газа, привод перемещает поршень в дpyJoe крайнее положение., отсоединяя канал 4 от канала 5 и соответственно объемы кожуха, камеры и полости формл. Затем системой 11 g производится- сброс давления из кожуха 9 и через вентиляционную систему из формы 8. За счет образующейся разницы давлений расплав через металлопровод 3 заполняет полость формы

8, выдерживается до кристаллизации

отливки, после чего цикл повторяется вновь.

Предлагаемая установка позволяет повысить стабильность работы установки и качество отливок, уменьшается 5 количество брака на 20-30%.

Формула изобретения

Установка для литья с противодавлением, содержащая герметичную обогреваемую камеру с тиглем, кожух, форму, металлопровод с фланцем, имеющим вертикальный канал, системы

подачи и сброса давления газа в кожухе и камере и механизм запирания кожуха и формы, отличающаяс я тем, что, с целью повышения стабильности работы и качества отливок, вертикальный канал фланца соеинен с полостью кожуха и металлопровода горизонтальным каналом,снабженным поршнем с приводом. Источники информации,

принятые во внимание при экспертизе

1, Авторское свидетельство СССР W 404558, кл.В 22 D 27/14, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья с противодавлением | 1979 |

|

SU827259A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU880624A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU889277A1 |

| Установка для литья с противодав-лЕНиЕМ | 1979 |

|

SU821053A1 |

| Установка для литья с противодавлением | 1979 |

|

SU791452A1 |

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

| Установка для литья под газовым давлением | 1978 |

|

SU763037A1 |

| Установка для литья под низким давлением | 1975 |

|

SU530747A1 |

| Способ литья в песчаные формы с противодавлением | 1982 |

|

SU1060294A1 |

| Способ литья под газовым давлением | 1978 |

|

SU789238A1 |

ГЛ

,10

Г

9 8 /.

Авторы

Даты

1980-12-30—Публикация

1979-04-02—Подача