Изобретение относится к области неразрушающего контроля, а именно к средствам для ультразвукового (УЗ) контроля металлопродукции. Основной областью применения технического решения является промышленная или эксплуатационная диагностика поверхности, в частности плоского, трубного и сортового проката, а также непрерывнолитых заготовок, на предмет наличия вертикально-ориентированных дефектов типа «трещина» и дефектов с острыми краями.

В настоящее время все большее распространение получает дифракционно-временной метод (ДВМ) УЗ контроля, описание принципа которого представлено, в частности, в патентном документе US 6606910 В1 от 19.08.2003. ДВМ чувствителен практически к любому виду дефектов, включая вертикально ориентированные. Принцип ДВМ заключается в излучении наклонной УЗ волны, регистрации отдельным преобразователем дифрагированных на несплошности УЗ волн и анализе времени их распространения. Однако ДВМ подвержен действию шумов от зерен металла в материале контролируемого изделия и неоднородности структуры металла, а также влиянию электрических помех. ДВМ требует применения контактного приемного пьезоэлектрического преобразователя (ПЭП), что исключает возможность контроля в промышленных условиях объектов с неровной поверхностью, например, из-за технологических причин, включая окалину. Также к недостаткам ДВМ в его классическом понимании традиционно относят присутствие недоступных для контроля приповерхностных, придонных, а также краевых так называемых «мертвых» зон, недоступных для контроля, что связано с наклонным вводом объемной УЗ волны. Известны попытки уменьшения размера «мертвых» зон контроля, в частности приповерхностной «мертвой» зоны путем спектрального анализа данных (CN 103543208 А от 29.01.2014) и дополнения ДВМ использованием головной волны (US 7168322 В2 от 30.01.2007), что однако не делает ДВМ полностью свободным от этого серьезного недостатка. Также для ДВМ критично качество акустической связи между излучающим и приемным преобразователями, определяемое точностью их соосности. Однако в промышленных условиях сохранить правильное позиционирование преобразователей практически невозможно из-за вибрации, сопровождающей реальный процесс производства металлопродукции. Вибрация сбивает юстировку преобразователей и тем самым делает ДВМ контроль недостоверным.

Из патентного документа RU 2013127042 А от 20.12.2014 известен способ диагностики поверхности изделий из металла с использованием непосредственно генерируемых УЗ волн Релея и Лэмба. Однако известный способ применим только для объектов контроля с поверхностью ввода без технологических неровностей, окалин, так как при падении волн Релея на неровную поверхность происходит их рассеивание, вследствие чего генерируемая волна ослабляется и контроль становится затрудненным и недостоверным. В случае использования волн Лэмба требуется постоянная толщина изделия, достаточная для возникновения волн Лэмба, имеющих сильную зависимость от относительной толщины объекта контроля и частоты генерации УЗ волн, что не всегда невыполнимо при контроле металлов и изделий на ранней стадии производства, характеризующейся возможными отклонениями изделий по толщине.

Также известен способ диагностики несплошностей поверхности слоя металлопроката и устройство для его осуществления по патентному документу RU 2262689 С1 от 20.10.2005. Техническое решение заключается в том, что облучают волной Релея несплошность и регистрируют трансформированную несплошностью поперечную УЗ волну при помощи ПЭП. При этом о глубине, ориентации и раскрытии дефекта судят по амплитуде и поляризации трансформированной УЗ волны. Волну Релея генерируют на поверхности объекта контроля посредством его облучения лазерными импульсами. Чувствительность контроля повышена путем увеличения амплитуды зондирующих импульсов и генерирования интенсивной волны Релея.

Значительным недостатком известного технического решения является невозможность контроля дефектов, находящихся на глубине в подповерхностном слое, превышающем глубину проникновения УЗ волны Релея. То есть дефект, находящийся на глубине, превышающей длину распространяющейся волны Релея, не будет зарегистрирован, что делает известное решение применимым в ограниченных случаях, исключительно для контроля поверхностных и подповерхностных трещин, имеющих небольшую глубину проникновения. По данной причине достоверность известного УЗ контроля для целей промышленной или эксплуатационной диагностики оказывается недостаточной.

Недостатком является и низкая производительность контроля из-за малой возможной частоты следования лазерных импульсов, по сравнению с высокими рабочими частотами обычных электроакустических преобразователей. Также не позволяет достичь высокой производительности в промышленных условиях необходимость периодической регулировки оптического оборудования.

Помимо этого, известное техническое решение обладает чрезмерной сложностью практической реализации из-за применения лазерной техники.

Известное решение ограничено контролем объектов с ровной поверхностью из-за рассеивания волны Релея при ее падении на неровную поверхность, что ведет к ослаблению генерируемой УЗ волны и делает контроль недостоверным. Использование для регистрации УЗ волн ПЭП также предполагает ровность поверхности объекта контроля и отсутствие на ней, например, окалины, что затруднено в реальных условиях промышленного производства. Причем устранение данной проблемы путем дополнения ПЭП иммерсионными приспособлениями затруднено по причине затухания волн Релея из-за излучения энергии в жидкость для акустического контакта и возникновения помех от капель данной жидкости на поверхности объекта контроля. Также ПЭП требует минимальности зазора между объектом контроля и преобразователем, вплоть до их полного контакта, так как увеличение зазора между преобразователем и объектом контроля приводит к уменьшению амплитуды принятого сигнала. Однако малая величина зазора на практике не всегда приемлема по температурным параметрам объекта контроля из-за опасности повреждения высокой температурой преобразователя. Кроме того, контактный метод не практичен по причине возможного повреждения и истирания преобразователя.

Возбуждение волны Релея посредством лазерного облучения способно привести к повреждению поверхности объекта контроля и изменению его прочностных свойств, что представляет наибольшую опасность для тонких объектов с толщиной менее 5 мм.

Известное техническое решение также практически не пригодно для контроля крупногабаритных объектов, типа рулонного листа или широкого толстолистового проката, из-за необходимости охвата объекта контроля с разных сторон.

Технической задачей является обеспечение в промышленных и эксплуатационных условиях достоверного УЗ контроля практически любой металлопродукции.

Обеспечиваемый положительный эффект заключается, по отношению к техническому решению по RU 2262689 С1, в том, что:

устранено ограничение по глубине контроля вертикально ориентированных дефектов типа «трещина» и дефектов с острыми краями, залегающих в подповерхностном слое объекта контроля глубже проникновения УЗ волн Релея, с сохранением:

устранено ограничение по глубине контроля вертикально ориентированных дефектов типа «трещина» и дефектов с острыми краями, залегающих в подповерхностном слое объекта контроля глубже проникновения УЗ волн Релея, с сохранением:

- возможности контроля как поверхностных дефектов, так и дефектов, расположенных в непосредственной близи от поверхности, а также

- высокой чувствительности контроля к дефектам;

повышена производительность контроля в промышленных условиях;

повышена производительность контроля в промышленных условиях;

упрощены способ и его осуществление с сохранением при этом возможности контроля объектов с неэквидистантными поверхностями;

упрощены способ и его осуществление с сохранением при этом возможности контроля объектов с неэквидистантными поверхностями;

снижены требования к качеству и температуре поверхности объекта контроля;

снижены требования к качеству и температуре поверхности объекта контроля;

исключена опасность повреждения преобразователей и объекта контроля в процессе диагностики, включая объекты с толщиной менее 5 мм;

исключена опасность повреждения преобразователей и объекта контроля в процессе диагностики, включая объекты с толщиной менее 5 мм;

снято ограничение по размеру сканируемой поверхности объекта контроля, причем без усложнения конструкции оборудования.

снято ограничение по размеру сканируемой поверхности объекта контроля, причем без усложнения конструкции оборудования.

Указанное достигается благодаря тому, что способ УЗ контроля характеризуется тем, что облучают дефект УЗ волной и регистрируют порожденную этим волну Релея на поверхности объекта контроля. При этом УЗ волна является поперечной (сдвиговой) и падает преимущественно по нормали к поверхности объекта контроля. Причем о глубине залегания и размере дефекта судят по величине амплитуды указанной волны Релея.

В частном случае реализации способа УЗ волну генерируют исходя из условия (1).

Где α - угол падения волны относительно нормали к поверхности объекта контроля.

В другом частном случае контроль проводят по эхо-методу. Причем о присутствии дефекта судят по появлению акустического сигнала после регистрации сигнала от зондирующего импульса.

В еще одном частном случае волны генерируют и регистрируют при помощи электроакустических преобразователей, разнесенных в пространстве, причем расстояние между генерирующим и регистрирующим преобразователями выбирают из условия (2).

Где L - расстояние между генерирующим и регистрирующим преобразователями.

В другом частном случае поперечную УЗ волну генерируют по меньшей мере одним электромагнитно-акустическим преобразователем (ЭМАП), а волну Релея регистрируют другим ЭМАП или большим их числом.

Также в частном случае сканируют объект контроля, а волны генерируют и регистрируют при помощи электроакустических преобразователей.

В частном случае, в процессе сканирования взаимное расположение преобразователей жестко зафиксировано или поступательно перемещают первый преобразователь при сохранении неподвижного положения второго преобразователя относительно объекта контроля.

В еще одном частном случае сканирование проводят в одной плоскости.

Кроме того, положительный эффект достигается благодаря тому, что устройство для УЗ контроля металлопродукции содержит электроакустические преобразователи для излучения и приема УЗ волн, техническое средство для позиционирования и перемещения преобразователей, электронную систему для генерирования и усиления электрических сигналов, а также для обработки измерительной информации, связанную с УЗ преобразователями. При этом излучающий преобразователь предназначен для генерирования поперечной УЗ волны, приемный преобразователь предназначен для приема волны Релея. Указанные преобразователи разнесены в пространстве. Техническое средство выполнено с возможностью позиционирования и перемещения излучающего преобразователя для ввода волны преимущественно по нормали к поверхности объекта контроля и такого пространственного расположения указанных преобразователей, чтобы обеспечить их акустическую связь. Электронная система содержит функциональные узлы, обеспечивающие прозвучивание металлопродукции, регистрацию волн Релея, а также обработку измерительной информации.

В частном случае в качестве обоих указанных преобразователей использованы ЭМАП.

В другом частном случае функциональный узел для обработки измерительной информации выполнен с возможностью анализа амплитуды и времени прихода волны Релея.

Также в частном случае техническое средство для позиционирования и перемещения преобразователей выполнено с возможностью позиционирования и перемещения излучающего преобразователя для ввода волны из условия (1).

В частном случае техническое средство для позиционирования и перемещения преобразователей выполнено с возможностью позиционирования и перемещения излучающего преобразователя для ввода волны строго по нормали к поверхности объекта контроля.

В еще одном частном случае техническое средство для позиционирования и перемещения преобразователей выполнено с возможностью разнесения в пространстве генерирующего и регистрирующего преобразователей на расстояние между ними из условия (2).

В частном случае техническое средство для позиционирования и перемещения преобразователей выполнено с возможностью сканирования объекта контроля и жесткой фиксации при этом взаимного расположения преобразователей или поступательного перемещения приемного преобразователя при неподвижном положении излучающего преобразователя.

В еще одном частном случае техническое средство для позиционирования и перемещения преобразователей выполнено с возможностью сканирования объекта контроля в одной плоскости с сохранением при этом величины воздушного зазора между рабочими поверхностями преобразователей и поверхностью объекта контроля.

Изобретение поясняется следующими иллюстрациями.

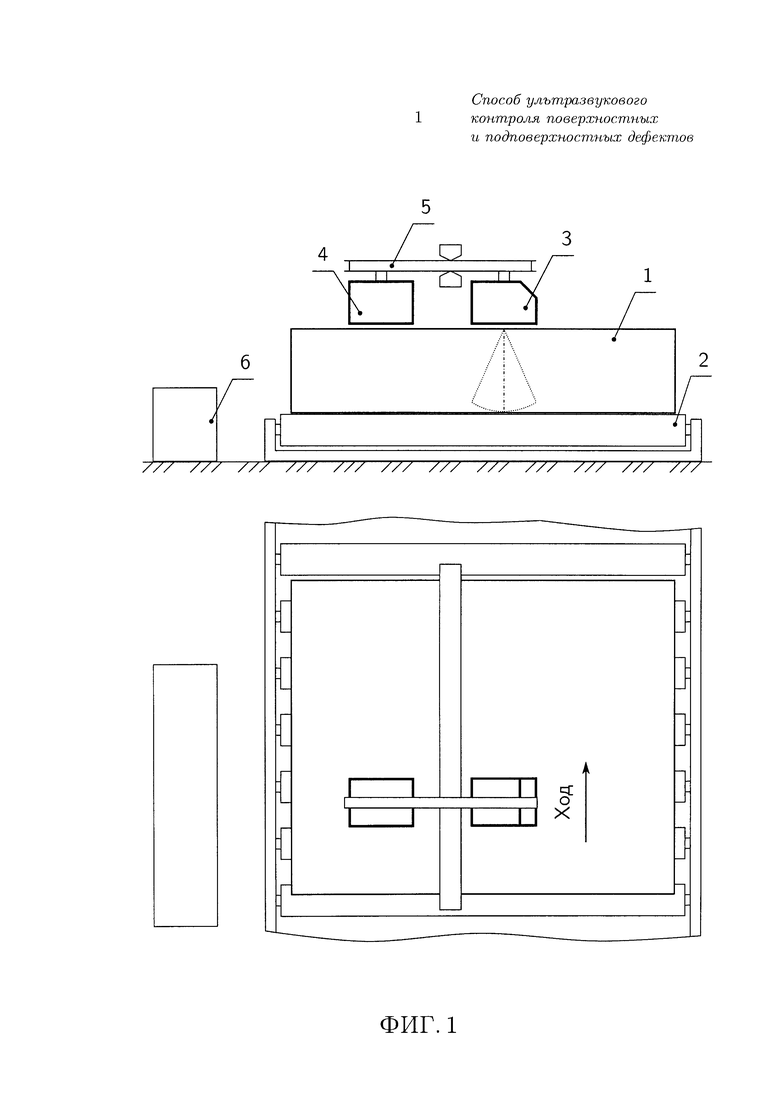

Фиг. 1: дефектоскопическое устройство в процессе сканирования, вид спереди и в плане.

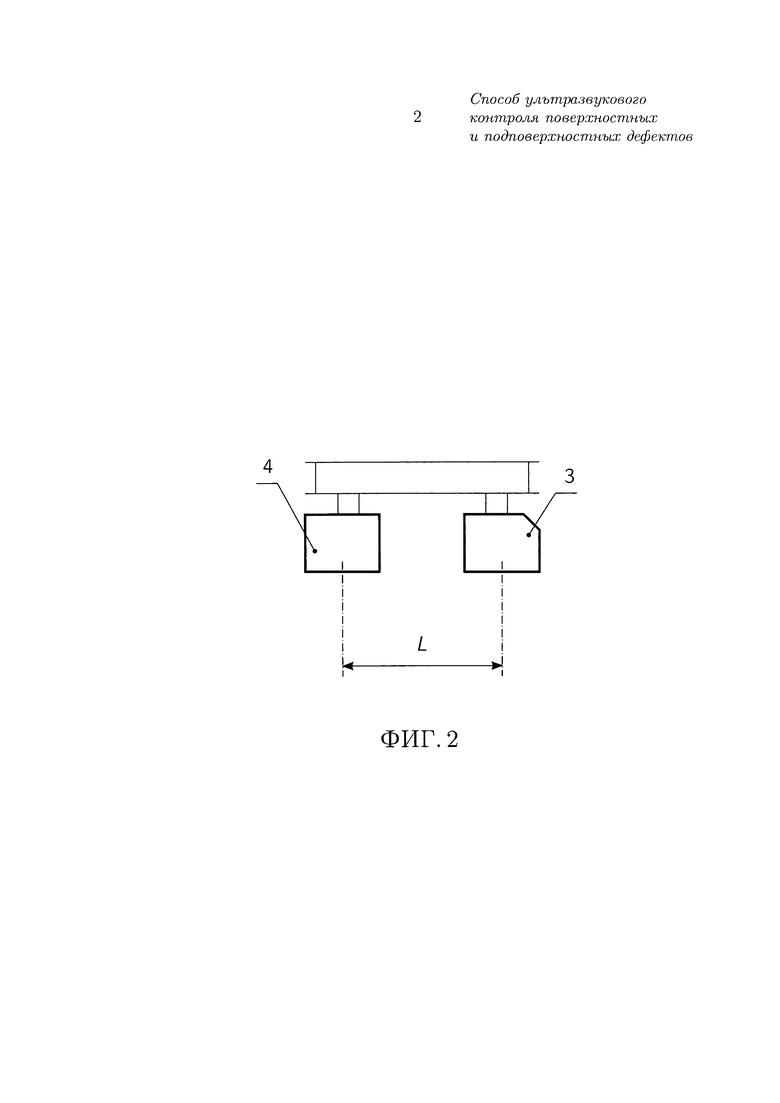

Фиг. 2: взаимное расположение ЭМАП.

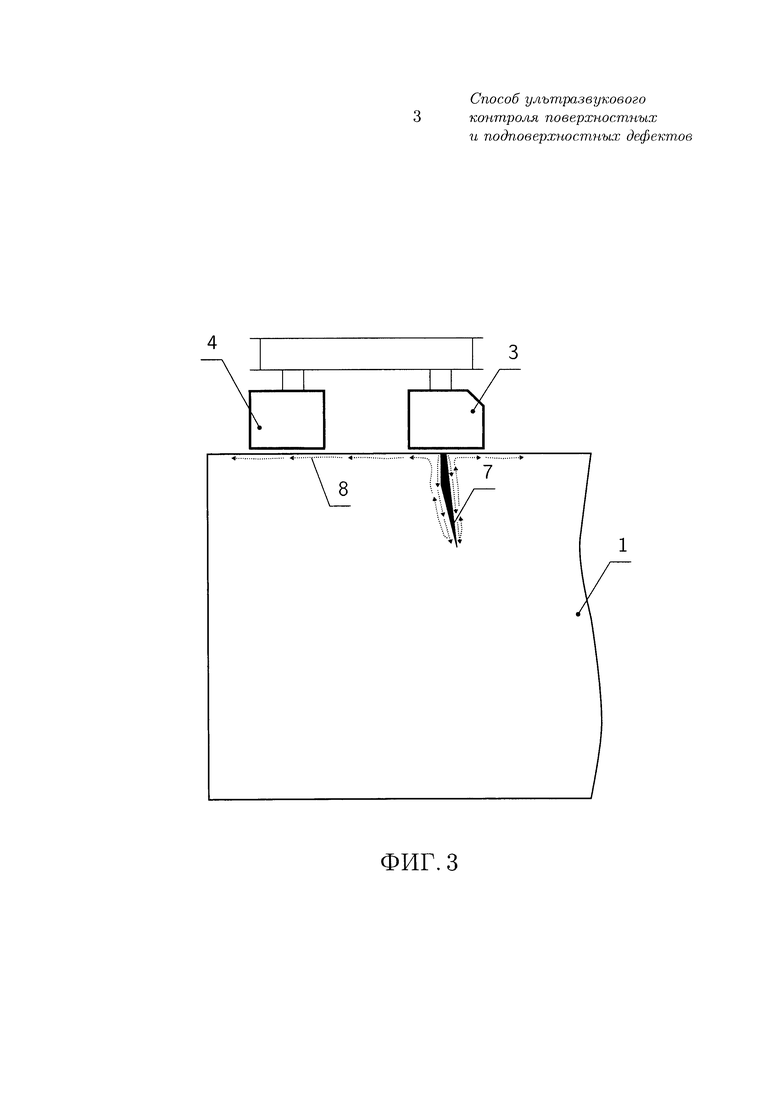

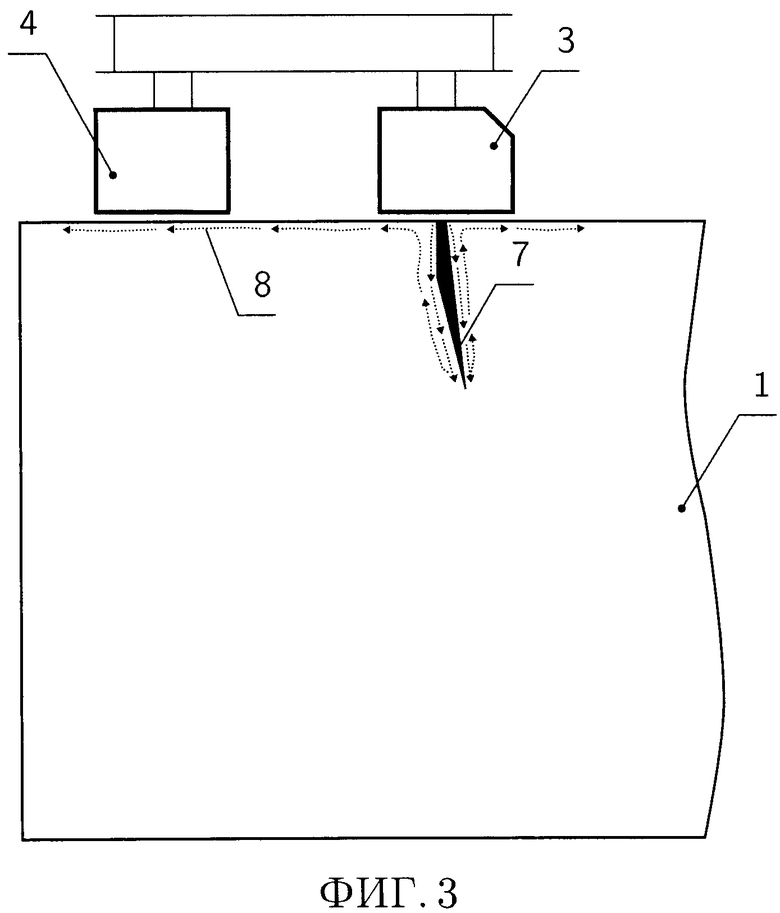

Фиг.3: выявление и диагностика дефекта в приповерхностной зоне объекта контроля, вид спереди.

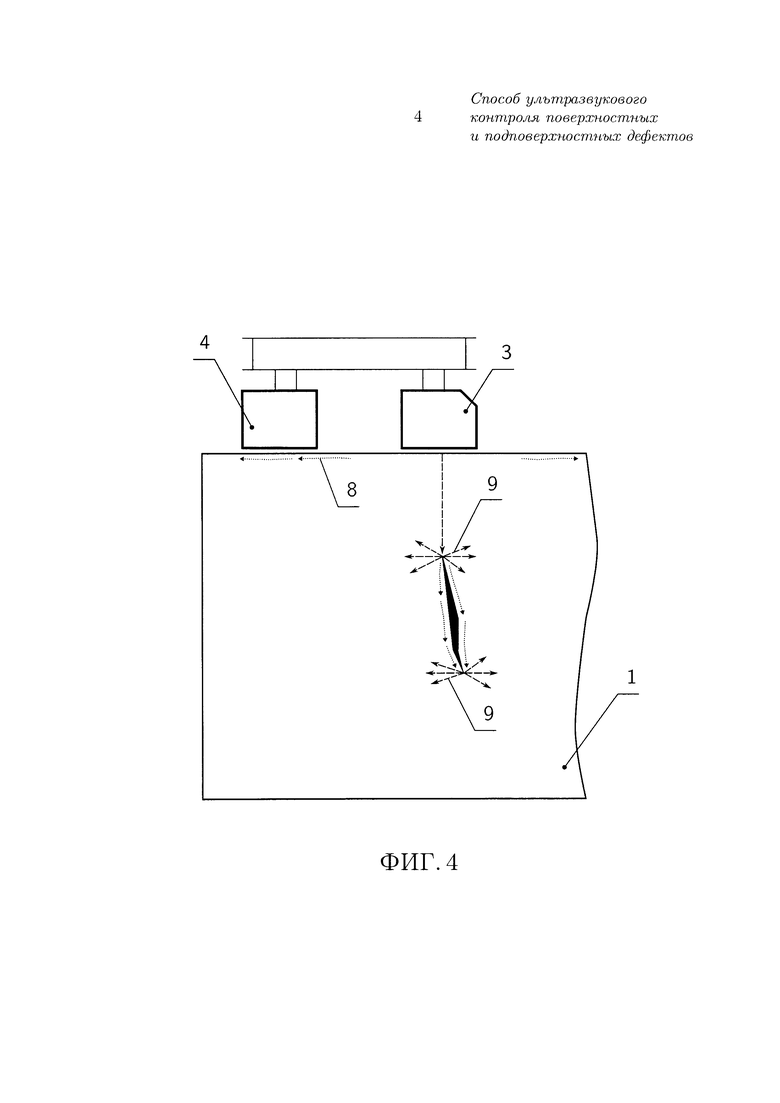

Фиг. 4: выявление и диагностика дефекта, не выходящего на поверхность контроля, вид спереди.

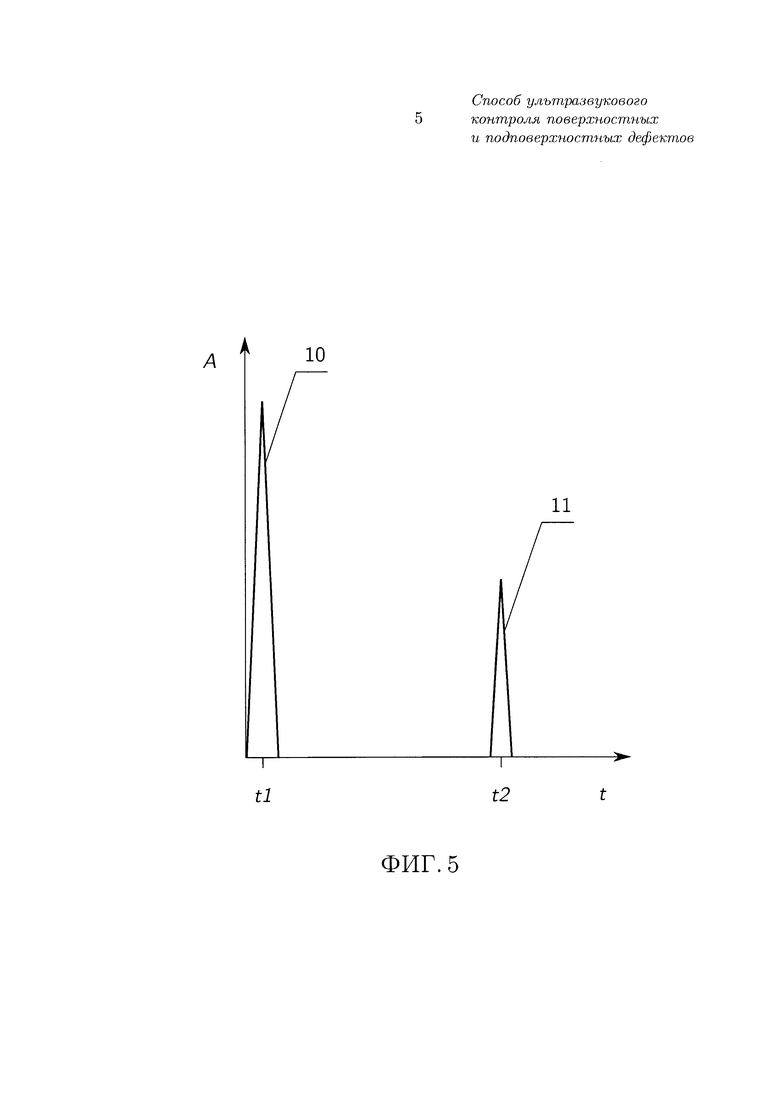

Фиг. 5: схематическое отображение дефекта на А-скане дефектоскопического устройства.

Данный вариант осуществления изобретения показан на примере УЗ контроля плоской стальной плиты 1 прямоугольного сечения (фиг. 1) при помощи дефектоскопического устройства, реализующего принцип эхо-метода УЗ контроля.

Плиту 1 подают в зону контроля в горизонтальном положении по рольгангу 2. Автоматика устанавливает УЗ дефектоскопическое устройство в исходное положение и начинает контроль, сканируя тело плиты 1 путем УЗ прозвучивания.

Дефектоскопическое устройство предназначено для УЗ контроля металлопродукции призматической формы, включает в себя акустическую систему, координатную систему и электронную систему.

Акустическая система содержит пару электроакустических преобразователей 3 и 4, соответственно для излучения и приема УЗ волн. В качестве преобразователей 3, 4 использованы ЭМАП, выполненные с возможностью возбуждения поперечных УЗ волн благодаря своему конструктивному исполнению с катушками индуктивности, расположенными под полюсами магнита, где преобладает нормальная составляющая поля и в результате в объекте контроля индуцируется ток обратного направления. При необходимости проведения быстрого контроля протяженного объекта в состав акустической системы включают множество дополнительных излучателей и приемников, собранных в линейки преобразователей.

Координатная система включает в себя техническое средство 5 для позиционирования и перемещения преобразователей 3 и 4 относительно плиты 1 посредством сервоприводов. Техническое средство 5 имеет балочную конструкцию с продольной и поперечной направляющими для перемещения несущей платформы с преобразователями 3, 4 соответственно вдоль и поперек верхней поверхности плиты 1 с сохранением относительно нее постоянного воздушного зазора.

Электронная система служит для генерирования и усиления электрических сигналов, а также для обработки измерительной информации, для чего электронный блок 6 содержит соответствующие функциональные узлы.

Преобразователи 3 и 4 закреплены на одной несущей платформе технического средства 5 для их синхронного передвижения с обеспечением акустической связи данных преобразователей. С электронным блоком 6 электрически связаны преобразователи 3, 4 и сервоприводы технического средства 5.

Преобразователи 3, 4 разнесены в пространстве на расстояние L (фиг. 2) с соблюдением условия (2). При этом рабочие поверхности преобразователей 3 и 4 преимущественно лежат в одной плоскости, параллельной плоскости объекта контроля.

Излучающий преобразователь 3 является прямым для распространения УЗ волны от него под углом 90° к поверхности ввода, то есть для расположения акустической оси УЗ пучка нормально к верхней поверхности плиты 1. Однако допустимо и наклонное расположение преобразователя 3 с соблюдением условия (1). Кроме того, преобразователь 3 способен генерировать поперечные УЗ волны, а преобразователь 4 является приемником волн Релея. В свою очередь функциональный узел для обработки измерительной информации в электронном блоке 6 выполнен с возможностью анализа амплитуд и времени прихода волн Релея.

В процессе работы располагают излучающий и приемный преобразователи 3 и 4 при помощи технического средства 5 с одной стороны плиты 1 так, что акустические оси преобразователей 3 и 4 взаимно параллельны и направлены внутрь тела плиты 1 (фиг. 1). Затем при помощи технического средства 5 позиционируют преобразователи 3 и 4 в области контроля, устанавливая данные преобразователи в начальную точку сканирования плиты 1.

Исходя из материала и толщины плиты 1 подают с заданной частотой электрические импульсы для прозвучивания поперечными объемными УЗ волнами конкретной области плиты 1 излучающим преобразователем 3, стараясь обеспечить прямой ввод УЗ пучка, по нормали к верхней поверхности плиты 1. Одновременно с этим регистрируют измерительный сигнал с преобразователя 4.

Систематически смещая положение УЗ пучка автоматически сканируют сначала одну полосу плиты 1, синхронно перемещая жестко зафиксированные относительно друг друга преобразователи 3, 4 вдоль плиты 1 в одной плоскости по продольной направляющей технического средства 5, после чего дальше сдвигают данные преобразователи по поперечной направляющей технического средства 5 и сканируют следующую полосу. В зависимости от условий контроля возможно и поступательное перемещение какого-либо преобразователя при сохранении неподвижного положения другого преобразователя относительно плиты 1. В результате плита 1 оказывается просканированной по всей своей площади.

Если в теле плиты 1 присутствует вертикально ориентированный дефект 7 в виде несплошности типа «трещина» (фиг. 3 и 4), то следовательно при прозвучивании плиты 1 облучению подвергается и этот дефект 7.

При вводе УЗ волны под близким к нормали поверхности плиты 1 углом, поперечные волны падают на верхний край дефекта 7 под углом с очень малой градусной мерой в силу вертикальной ориентированности дефекта 7. В результате на поверхности дефекта 7 возникают поверхностные волны Релея 8, распространяющиеся вдоль поверхности дефекта 7 в направлении донной части плиты 1, а затем и в обратном направлении, вверх от нижней кромки дефекта 7. При выходе дефекта 7 на верхнюю поверхность плиты 1 (фиг. 3) волны 8 частично перетекают с поверхности дефекта 7 непосредственно под поверхность плиты 1. Распространяясь вдоль плоской поверхности плиты 1 волны 8 достигают приемного преобразователя 4.

Если дефект 7, находящийся в подповерхностном слое, не выходит на поверхность контроля плиты 1 (фиг. 4), то при падении на него объемной волны от излучающего преобразователя 3 на острых краях дефекта 7 образуются объемные трансформированные волны 9, дифрагирующие в сторону поверхности плиты 1 в виде поперечной и/или продольной волн, и за счет дифракции на границе двух сред трансформируются в волну Релея, распространяющуюся вдоль поверхности плиты 1, что делает настоящее техническое решение применимым не только для контроля вертикально-ориентированных дефектов, но и иных дефектов, если они характеризуются наличием острых краев, способных вызвать дифракцию УЗ волн.

Волну Релея 8, распространяющуюся вдоль поверхности плиты 1, регистрируют приемным преобразователем 4. Полученный аналоговый сигнал усиливают и переводят в цифровой вид, для дальнейшей обработки в электронном блоке 6.

При отсутствии дефекта 7 генерируемая волна будет распространяться вглубь плиты 1 до полного затухания и не отразится на средствах визуализации контроля.

Наличие во время сканировании поверхностного и/или подповерхностного дефекта 7, расположенного непосредственно под преобразователем 3, приведет к появлению рядом с зондирующим импульсом 10 акустического сигнала 11 от дефекта 7 (фиг. 5). По амплитуде судят о размере и глубине залегания дефекта 7, что ложится в основу диагностического заключения. Зная пространственные координаты преобразователей 3 и 4, время t1, t2 прихода волн 8 Релея, а также скорости распространения УЗ волн делают вывод о глубине залегания дефекта 7.

Отказ от генерирования волн Релея непосредственно на поверхности объекта контроля и облучение дефекта объемной УЗ волной позволили устранить ограничение по глубине контроля вертикально ориентированных дефектов типа «трещина» и дефектов с острыми краями, залегающих в подповерхностном слое объекта контроля глубже проникновения УЗ волн Релея. Возможность контроля поверхностных дефектов при этом сохранена, что потребовало регистрации волн Релея, выходящих по дефекту на поверхность объекта контроля. Одновременно с этим дополнительно обеспечена возможность контроля дефектов, расположенных в глубине объекта контроля. Достичь указанного контроля сразу в отношении дефектов трех типов (поверхностных, расположенных в непосредственной близи от поверхности и расположенных на глубинах, превышающих длину волны Релея) путем регистрации отраженных волн, распространяющихся по законам геометрической акустики, не представляется возможным, однако это позволяет осуществить регистрация волн Релея на поверхности объекта контроля.

Энергия подлежащей регистрации волны Релея будет ослаблена из-за того, что УЗ волна должна пройти по меньшей мере одну трансформацию, что отрицательно скажется на чувствительности контроля. По этой причине дефект облучают именно поперечными УЗ волнами, так как поперечные волны характеризуются меньшей возможной длиной волны при заданной частоте излучения, что имеет значение, так как если линейный размер дефекта превышает длину УЗ волны, то от дефекта произойдет отражение этой волны, а следовательно дефект может быть обнаружен. По сравнению с продольными волнами, обычно используемыми в реализациях эхо-метода, поперечные волны имеют почти вдвое меньшую длину. Кроме того, поперечные УЗ волны характеризуются своей поляризованностью. Перечисленные особенности поперечных УЗ волн позволяют сохранить высокую чувствительность контроля к дефектам, в том числе и малого размера (менее 0,05 мм в плане). Для достижения высокой чувствительности контроля к дефектам на практике следует разнести преобразователи в пространстве из условия (2).

Так как наибольший практический интерес представляет устранение ограничения по глубине контроля в отношении вертикально-ориентированных дефектов, то стремятся обеспечить падение УЗ волны преимущественно по нормали к поверхности объекта контроля, для получения интенсивной волны Релея, что также способствует сохранению высокой чувствительности контроля к дефектам.

Прямое введение УЗ волны не требует настроечных операций типа выставления луча излучения под каждую единицу контроля. Это имеет важное значение при промышленной потоковой диагностике, когда требуется высокая производительность контроля. При эксплуатации настоящего технического решения нет необходимости в постоянной проверке угла ввода, как это требуется в случае применения наклонных преобразователей, у которых угол ввода со временем уходит от заданного значения. Прямое введение УЗ волны позволяет ограничиться первоначальной настройкой чувствительности дефектоскопического устройства и практически сразу начать потоковый контроль больших объемов металлопродукции.

Возможность вывода о глубине залегания и размере дефекта на основании величины амплитуды зарегистрированной волны Релея упрощает способ и его осуществление. Контроль по эхо-методу наиболее прост, особенно в случае, когда для вывода о присутствии дефекта достаточно появления акустического сигнала после регистрации сигнала от зондирующего импульса.

Поскольку УЗ волны возбуждаются и распространяются только в самом объекте контроля, то акустический тракт дефектоскопа имеет простую конструкцию. При прямом вводе УЗ волны техническое средство для позиционирования и перемещения преобразователей отличается простотой конструкции благодаря отсутствию котировочных механизмов, что обеспечивает стойкость к вибрационным нагрузкам и как следствие повышает достоверность контроля. Также конструкцию технического средства для позиционирования и перемещения преобразователей упрощает жесткая фиксация в процессе сканирования взаимного расположения преобразователей или, в зависимости от конкретных условий контроля, реализация поступательного перемещения первого преобразователя при сохранении неподвижного положения второго преобразователя относительно объекта контроля, а также то, что сканирование проводят только в одной плоскости. Несмотря на простоту конструкции сохранена возможность контроля объектов с неэквидистантными поверхностями.

Схема контроля по настоящему изобретению снизила требования к качеству поверхности объекта контроля, так как представленная конфигурация допускает установку преобразователей не строго по нормали, а из условия (1), что целесообразно, например, из-за окалины на поверхности объекта контроля.

Возбуждение поперечных волн посредством ЭМАП легко в применении и не требует дополнительного оборудования для усилений подаваемого сигнала. ЭМАП не нагружают поверхность, что позволяет устранить проблемы с созданием акустического контакта, так как зазор между объектом контроля и ЭМАП обеспечивается благодаря «воздушной подушке» и тем самых исключает возможность механических повреждений даже тонких объектов контроля и преобразователей в процессе контроля, что также обеспечивается выполнением технического средства с возможностью выставления преобразователей без механического контакта с поверхностью объекта контроля. Этим снижены и требования к температуре поверхности объекта контроля. Чем большее число ЭМАП используется, тем выше производительность контроля.

Схема контроля по настоящему техническому решению, с расположением излучающего и приемного преобразователей с одной стороны объекта контроля, позволяет сканировать объекты практически любого размера, причем без существенного усложнения конструкции дефектоскопа.

Настоящее изобретение позволяет без ограничений, присущих известным аналогам, осуществлять достоверный контроль на предмет наличия поверхностных и/или подповерхностных дефектов любой металлопродукции с различной формой, толщиной, структурой, зернистостью и качеством поверхности контроля.

Использование: для ультразвуковой (УЗ) диагностики вертикально ориентированного дефекта. Сущность изобретения заключается в том, что облучают дефект поперечной УЗ волной по нормали к поверхности объекта контроля. Регистрируют порожденную этим волну Релея на поверхности объекта контроля. О размере дефекта судят по величине амплитуды волны Релея. Технический результат: обеспечение возможности достоверного обнаружения вертикально ориентированных дефектов без ограничений по глубине контроля. 2 н. и 13 з.п. ф-лы, 5 ил.

1. Способ ультразвукового контроля, характеризующийся тем, что облучают дефект ультразвуковой волной и регистрируют порожденную этим волну Релея на поверхности объекта контроля, при этом ультразвуковая волна является поперечной и падает преимущественно по нормали к поверхности объекта контроля, а о глубине залегания и размере дефекта судят по величине амплитуды указанной волны Релея.

2. Способ по п. 1, характеризующийся тем, что генерируют ультразвуковую волну из условия 0≤α≤10°, где α - угол падения волны относительно нормали к поверхности объекта контроля.

3. Способ по п. 1, характеризующийся контролем по эхо-методу, причем о присутствии дефекта судят по появлению акустического сигнала после регистрации сигнала от зондирующего импульса.

4. Способ по п. 1, характеризующийся тем, что волны генерируют и регистрируют при помощи электроакустических преобразователей, разнесенных в пространстве, причем расстояние между генерирующим и регистрирующим преобразователями выбирают из условия: 15 мм ≤ L ≤ 500 мм, где L - расстояние между генерирующим и регистрирующим преобразователями.

5. Способ по п. 4, характеризующийся тем, что поперечную ультразвуковую волну генерируют по меньшей мере одним электромагнитно-акустическим преобразователем, а волну Релея регистрируют другим электромагнитно-акустическим преобразователем или большим их числом.

6. Способ по п. 1, характеризующийся тем, что сканируют объект контроля, а волны генерируют и регистрируют при помощи электроакустических преобразователей.

7. Способ по п. 6, характеризующийся тем, что в процессе сканирования жестко фиксируют взаимное расположение преобразователей или поступательно перемещают первый преобразователь при сохранении неподвижного положения второго преобразователя относительно объекта контроля.

8. Способ по п. 6, характеризующийся тем, что сканирование проводят в одной плоскости.

9. Устройство для ультразвукового контроля металлопродукции, содержащее электроакустические преобразователи для излучения и приема ультразвуковых волн, техническое средство для позиционирования и перемещения преобразователей, электронную систему для генерирования и усиления электрических сигналов, а также для обработки измерительной информации, связанную с ультразвуковыми преобразователями, характеризующееся тем, что излучающий преобразователь предназначен для генерирования поперечной ультразвуковой волны, приемный преобразователь предназначен для приема волны Релея, при этом указанные преобразователи разнесены в пространстве, техническое средство выполнено с возможностью позиционирования и перемещения излучающего преобразователя для ввода волны преимущественно по нормали к поверхности объекта контроля и такого пространственного расположения указанных преобразователей, чтобы обеспечить их акустическую связь, а электронная система содержит функциональные узлы, обеспечивающие прозвучивание металлопродукции, регистрацию волн Релея, а также обработку измерительной информации.

10. Устройство по п. 9, характеризующееся тем, что в качестве обоих указанных преобразователей использованы электромагнитно-акустические преобразователи.

11. Устройство по п. 9, характеризующееся тем, что функциональный узел для обработки измерительной информации выполнен с возможностью анализа амплитуды и времени прихода волны Релея.

12. Устройство по п. 9, характеризующееся тем, что техническое средство для позиционирования и перемещения преобразователей выполнено с возможностью позиционирования и перемещения излучающего преобразователя для ввода волны из условия 0≤α≤10°, где α - угол падения волны относительно нормали к поверхности объекта контроля.

13. Устройство по п. 9, характеризующееся тем, что техническое средство для позиционирования и перемещения преобразователей выполнено с возможностью разнесения в пространстве генерирующего и регистрирующего преобразователей на расстояние между ними из условия: 15 мм ≤ L ≤ 500 мм, где L - расстояние между генерирующим и регистрирующим преобразователями.

14. Устройство по п. 9, характеризующееся тем, что техническое средство для позиционирования и перемещения преобразователей выполнено с возможностью сканирования объекта контроля и жесткой фиксации при этом взаимного расположения преобразователей или поступательного перемещения приемного преобразователя при неподвижном положении излучающего преобразователя.

15. Устройство по п. 9, характеризующееся тем, что техническое средство для позиционирования и перемещения преобразователей выполнено с возможностью сканирования объекта контроля в одной плоскости с сохранением при этом величины воздушного зазора между рабочими поверхностями преобразователей и поверхностью объекта контроля.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ АКУСТИЧЕСКИМИ ПОВЕРХНОСТНЫМИ ВОЛНАМИ | 2011 |

|

RU2451931C1 |

| СПОСОБ ДИАГНОСТИКИ НЕСПЛОШНОСТЕЙ ПОВЕРХНОСТИ СЛОЯ МЕТАЛЛОПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262689C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ КАЛИБРОВКИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2014 |

|

RU2550825C1 |

| US 5894092 A, 13.04.1999. | |||

Авторы

Даты

2018-02-12—Публикация

2016-02-05—Подача