Изобретение относится к области акустического неразрушающего контроля труб и используется для выявления дефектов сварного соединения трубопровода.

Известен нелинейный модуляционный способ мониторинга состояния протяженных конструкций и реализующее его устройство. Изобретение решает задачу мониторинга действующих трубопроводов, недоступных для сканирования диагностическими средствами. Для этого трубопровод снабжён множеством стационарных излучателей-приёмников акустических колебаний, установленных с некоторым шагом. Эти излучатели-приёмники, основанные на магнитострикции, позволяют посылать в стенки трубы высокочастотные колебания, распространяющиеся вдоль трубопровода, и принимать отражённые от несплошностей металла сигналы и одновременно возбуждать трубопровод низкочастотными изгибными колебаниями. За счёт нелинейных эффектов, вызванных одновременным действием на несплошности металла колебаниями двух разных частот, обеспечивается обнаружение несплошностей. Обработкой сигналов достигается определение размеров и координат обнаруженных несплошностей - RU 2799241 C1, 2023 г.

Недостатком этого технического решения является стационарность, т.к. излучатели-приёмники колебаний должны быть жёстко закреплены на объекте контроля, что делает невозможным использовать это техническое решение для контроля сварного соединения путём его сканирования.

Известен способ ультразвукового контроля цилиндрических объектов, позволяющий определять упругие модули материала контролируемого объекта и наличие несплошностей материала в разных поперечных сечениях объекта при его сканировании. В каждом сечении происходит излучение и приём объёмных продольных и поперечных волн, а также волн Рэлея. По временам между повторяющимися сигналами этих волн производится измерение скоростей волн и определение упругих модулей. По характеру затухания серии повторяющихся сигналов определяется наличие или отсутствие несплошности в сечении объекта, в зоне которого находятся излучатели и приёмники ультразвуковых сигналов. Излучение и приём ультразвуковых сигналов производится с помощью электромагнитно-акустических преобразователей - RU 2783297 C2, 2022 г.

Данный способ обеспечивает поиск несплошностей в объёме материала и определяет только местоположение их в сечении объекта, но он не подходит для контроля сварных соединений трубопроводов, поскольку валик усиления шва нарушает осевую симметрию объекта контроля, которая нужна для получения серии многократных отражений объёмных волн в теле объекта.

Наиболее близким к изобретению аналогом является способ акустического контроля трубопровода, включающий перемещение диагностического устройства вдоль трубопровода и периодическое возбуждение ультразвуковых колебаний в пределах заданной области его поверхности, связанной с диагностическим устройством, прием в выбранном интервале времени из этой же области ультразвуковых колебаний от акустических нормальных волн, прошедших по стенкам трубопровода и отраженных от различных нарушений сплошности материала стенок, причем возбуждение и прием ультразвуковых колебаний осуществляют в нескольких точках, соответствующих расположению акустических контактов приемно-излучающих элементов диагностического устройства в указанной области внешней или внутренней поверхностей трубопровода, выбор эхосигналов от каждой точки поверхности стенок из реализаций колебаний, принятых во всех точках поверхности трубопровода при перемещении вдоль него, по предварительно рассчитанным временам задержек для всех типов акустических нормальных волн, когерентное суммирование эхосигналов для каждой точки поверхности отдельно для каждого типа волн, вычисление амплитуды суммарных сигналов и построение нормированных распределений этих амплитуд в соответствии с координатами точек поверхности стенок трубопровода отдельно для каждого типа акустических волн, построение одного распределения величины, значения которой равны максимальным значениям амплитуд суммарных сигналов от разных типов акустических волн для совпадающих по координатам точек поверхности стенок трубопровода, по распределению величины судят о наличии и величине дефектов в стенках трубопровода, при этом диагностическое устройство снабжают вычислительным блоком, который, выполняя расчет временных задержек и когерентное суммирование эхосигналов от каждой точки поверхности стенок трубопровода, автоматически корректирует значения временных задержек на основе закономерности изменения скорости распространения акустических нормальных волн, возникающих вследствие наличия геометрической анизотропии и анизотропии свойств материала при различной толщине стенки трубопровода, а диагностическое устройство предварительно калибруют с использованием упомянутой закономерности для трубы заданной геометрии - RU 2758195 C1, 2021 г.

Главный недостаток прототипа в том, что применение известного способа обеспечивает недостаточно высокую чувствительность и разрешающую способность обнаружения несплошностей в сварных швах, т.к. рассчитан на обзор всей поверхности трубопровода. Валик усиления сварного соединения хорошо отображается на изображениях, полученных этим способом, однако на фоне образа валика аппаратура, использующая этот способ, отображает только достаточно крупные несплошности, а многие опасные трещины и язвы коррозии в шве и вблизи него на изображениях маскируются образом валика.

Техническая задача изобретения состоит в повышении чувствительности и разрешающей способности аппаратуры дефектоскопии сварных соединений трубопроводов.

Эта задача решена в способе ультразвуковой дефектоскопии трубопровода, при котором вдоль шва трубопровода перемещают диагностическое устройство с приемно-излучающими элементами, датчиком пути и вычислительно-управляющим блоком, установленными на платформе, периодически возбуждают в металле трубопровода импульсы ультразвуковых колебаний в пределах заданной области его поверхности, связанной с диагностическим устройством, в выбранном интервале времени из этой же области принимают реализации ультразвуковых колебаний, прошедших по стенкам трубопровода и отраженных от различных нарушений сплошности материала трубопровода, и с помощью обработки принятых реализаций определяют наличие и местоположение несплошностей в сварном соединении, при этом возбуждение и приём реализаций эхосигналов выполняют поочерёдно с каждой стороны шва трубопровода в двух зонах основного металла, примыкающих к зонам термического влияния, дополнительно поочерёдно принимают сквозные реализации сигналов, прошедших сквозь зону шва в обоих направлениях, и вычисляют их полусуммарную сквозную реализацию, стробируют реализации эхосигналов и полусуммарную сквозную реализацию в определённом интервале времени, зависящем от суммарной ширины шва и зон термического влияния, преобразуют стробированные части всех трёх реализаций в аналитические сигналы, вычисляют взаимно-корреляционные функции между аналитическими сигналами каждой из реализаций эхосигналов и полусуммарной сквозной реализацией, нормируют эти взаимно-корреляционные функции на корень квадратный из произведения энергии стробированной части сквозной реализации на энергию соответствующей стробированной части реализации эхосигналов, вычисляют нормированное на энергию стробированной части сквозной реализации почленное произведение одной из взаимно-корреляционных функций на обращённую по оси времени другую взаимно-корреляционную функцию, и по максимуму зависимости модуля этого произведения от времени, пересчитанного в соответствии со скоростью распространения ультразвукового сигнала вдоль стенки трубопровода в положение между точками ввода ультразвуковых колебаний в металл, оценивают величину и местоположение потенциального дефекта.

Кроме того, способ характеризуется признаками при использовании его в конкретных случаях, в частности построении вычислительно-управляющего блока для реализации операций с эхосигналами приёмно-излучающих элементов и, следовательно, усиления достигаемых эффектов:

- излучение импульсов ультразвуковых колебаний и приём реализаций сигналов осуществляют с помощью приёмно-излучающих элементов в виде электромагнитно-акустических преобразователей (ЭМАП) продольно-поверхностных ультразвуковых волн;

- стробирование реализаций выполняют в интервале, соответствующем пути распространения ультразвуковых сигналов между границами зон термического влияния с основным металлом;

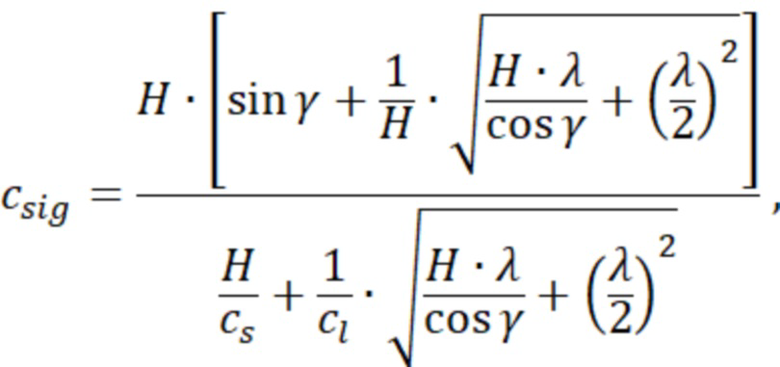

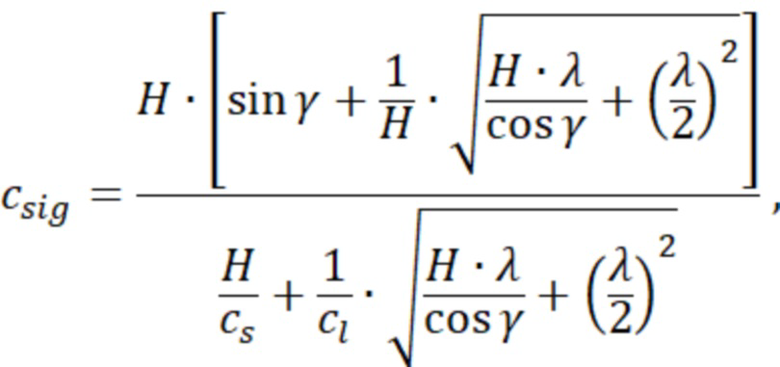

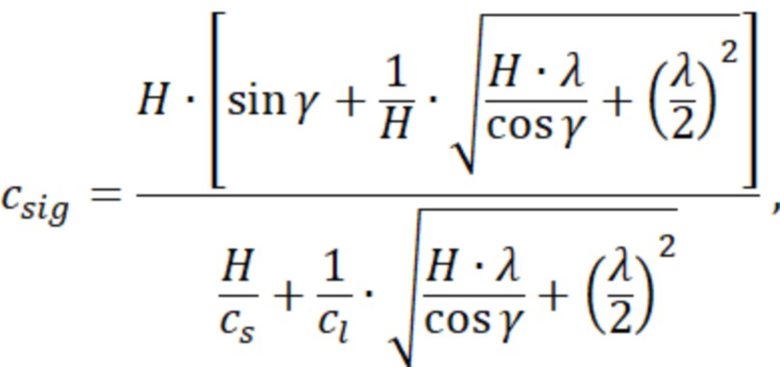

- скорость распространения ультразвукового сигнала вдоль стенки трубопровода определяют по формуле:

где H - толщина стенки трубы;

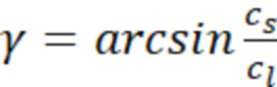

- третий критический угол;

- третий критический угол;

λ - длина поперечной волны;

cs - скорость поперечной волны;

cl - скорость продольно-поверхностной (головной) волны, равная скорости продольной волны;

- вычислительно-управляющий блок содержит два генератора импульсов, подключённых к расположенным в зонах основного металла, примыкающих к зонам термического влияния поверхности трубопровода, приёмно-излучающим элементам и к входам усилителей, цифровые выходы которых подключены к информационным входам памяти реализаций, процессорный блок с оперативной памятью, связанный с памятью реализаций и памятью изображения, связанной с дисплеем, а управляющими выходами подключённый к входам запуска генераторов, датчик пути, выходом подключённый к процессорному блоку и к памяти изображения.

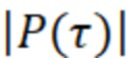

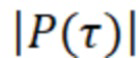

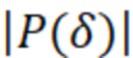

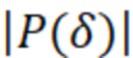

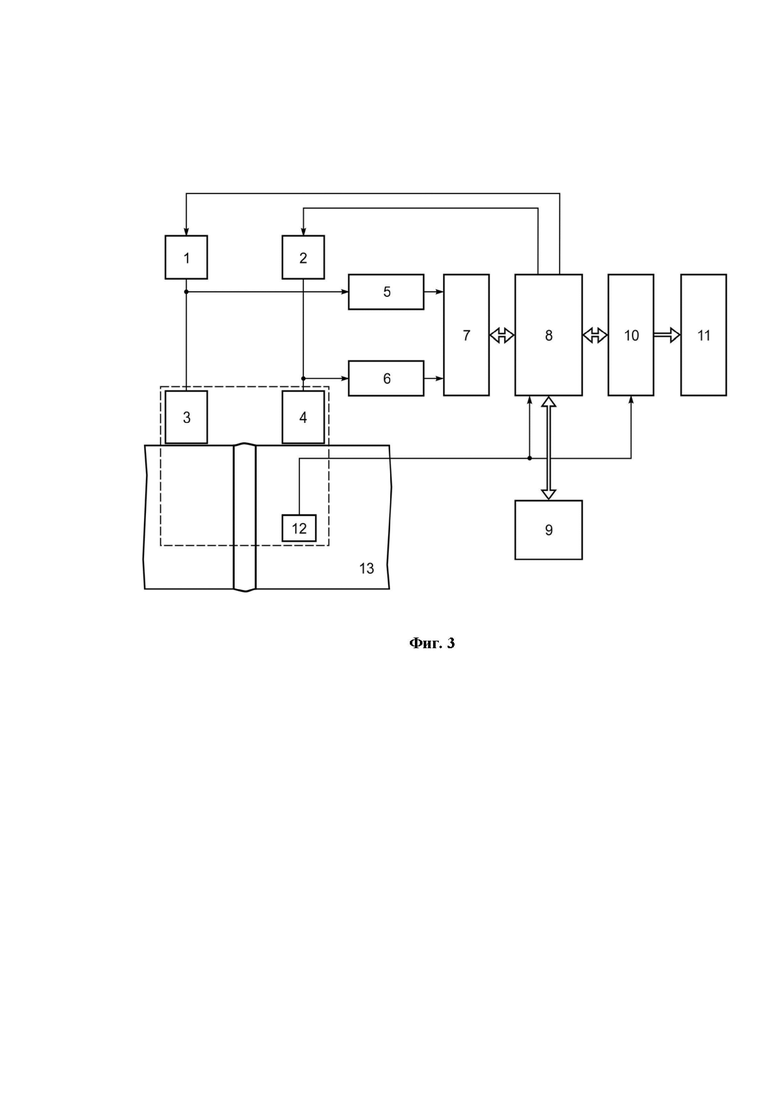

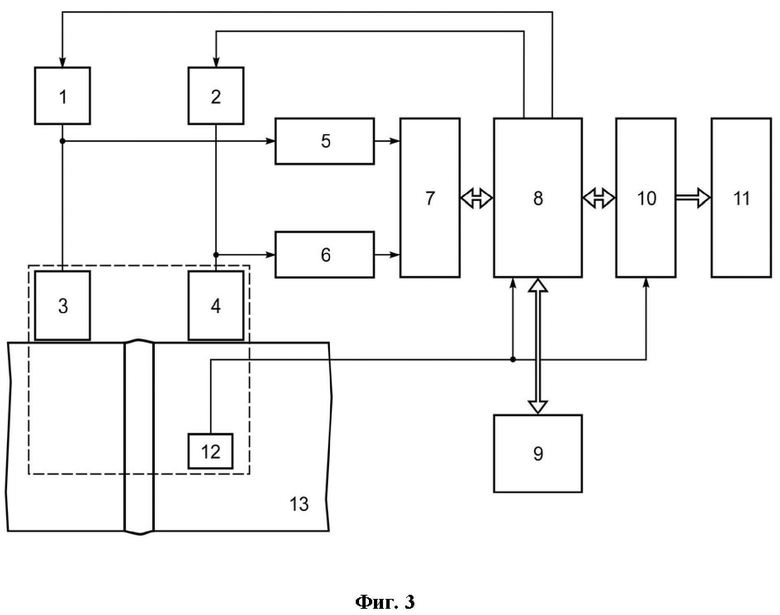

Изобретение иллюстрируется фигурами, где на фиг. 1 показана зависимость амплитуды модуля  при расположении дефекта шва между ЭМАП преобразователями; на фиг. 2 представлен пример сканограммы сварного соединения; на фиг. 3 - схема вычислительно-управляющего блока для реализации способа.

при расположении дефекта шва между ЭМАП преобразователями; на фиг. 2 представлен пример сканограммы сварного соединения; на фиг. 3 - схема вычислительно-управляющего блока для реализации способа.

Суть изобретения состоит в том, что, в отличие от прототипа, в данном способе, кроме реализаций эхосигналов, дополнительно с каждой стороны шва принимают реализации сигналов, прошедшие сквозь сварное соединение. Причём это происходит поочерёдно с периодом времени, намного меньшим, чем время, за которое диагностическое устройство смещается при сканировании вдоль шва на расстояние, много меньшее ширины пучка ультразвуковых волн. Поэтому реализации эхосигналов от шва и сквозные реализации можно считать полученными при неподвижном диагностическом устройстве. Все реализации сигналов подвергаются оцифровке с помощью аналого-цифрового преобразования.

При обработке сигналов вычисляют усреднённую сквозную реализацию путём почленного вычисления среднего арифметического значения от каждой пары соответствующих по времени членов сквозных реализаций, т.е. получают полусуммарную сквозную реализацию. Обе исходные сквозные реализации мало отличаются друг от друга согласно принципу взаимности. Но отличия всё же есть, т.к. на каждой приёмной стороне действуют свои шумы и помехи. Для улучшения отношения сигнал/шум и производится усреднение сквозных реализаций.

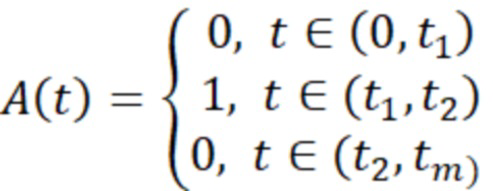

Затем стробируют обе реализации эхосигналов и полусуммарную сквозную реализацию в интервале времени от t1 до t2, причём t1 < t2. Для этого каждую реализацию умножают на функцию:

,

,

где: tm - момент времени, при котором записан последний отсчёт реализации сигналов.

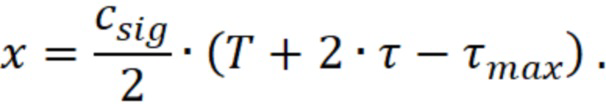

Моменты времени t1 и t2 задают, исходя из скорости csig распространения ультразвуковых сигналов в стенке трубопровода вдоль её поверхностей. Эта скорость определяется скоростью продольно-поверхностной волны cl и скоростью боковой поперечной волны cs, распространяющейся в стенке под третьим критическим углом γ. Величина скорости csig зависит также от толщины стенки H трубы:

где: λ - длина поперечной волны.

Продольно-поверхностная волна распространяется вдоль поверхности металла со скоростью, равной скорости объёмной продольной волны, и непрерывно возбуждает боковую поперечную волну. Фронт боковой поперечной волны отклонён от поверхности металла на угол γ. Эта волна порождает вторичную продольно-поверхностную волну на другой поверхности стенки, которая в свою очередь тоже возбуждает вторичную боковую поперечную волну. И так многократно происходит при распространении этой пары волн вдоль стенки трубы. Поэтому скорость, с которой любое акустическое возмущение (сигнал) распространяется этой парой волн вдоль стенки, сложно зависит от скоростей волн, длины поперечной волны и толщины стенки.

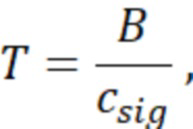

Используя скорость csig и выбранную базу между приёмно-излучающими элементами - электромагнитно-акустическими преобразователями (ЭМАП), вычисляют время T распространения ультразвукового сигнала от одного из преобразователей (первого) до оси шва и обратно к преобразователю:

где: B - расстояние между точками излучения ультразвуковых волн в стенку трубы с каждой стороны сварного соединения. Это время практически равно времени распространения сигнала от другого преобразователя до оси шва и обратно, а также времени распространения сигнала между преобразователями. ЭМАП устанавливают симметрично относительно оси шва.

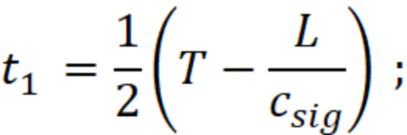

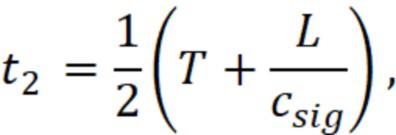

Моменты времени t1 и t2 выбирают так, чтобы интервал стробирования реализаций сигналов включал отрезки реализаций, содержащие эхосигналы от несплошностей и неоднородностей сварного соединения в пределах внешних границ обеих зон термического влияния шва:

где: L - расстояние между внешними границами зон термического влияния.

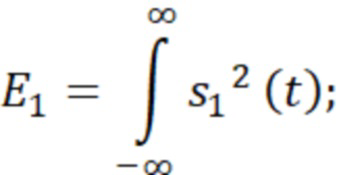

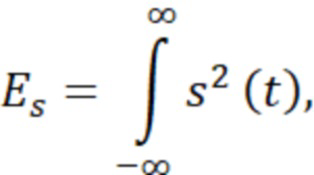

Определяют энергии всех стробированных частей реализаций:

где: s1(t); s2(t); s(t) - стробированные части реализаций эхосигналов с одной (первой) стороны шва, эхосигналов с другой (второй) стороны шва и полусуммарной сквозной реализации соответственно.

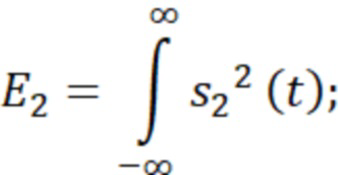

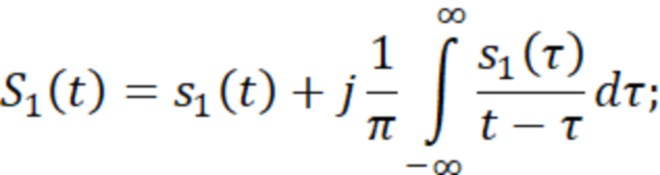

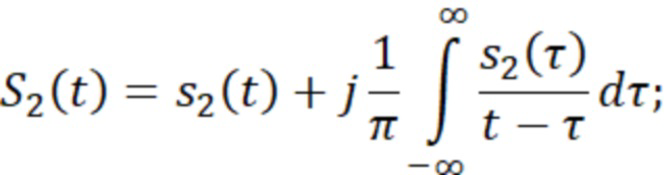

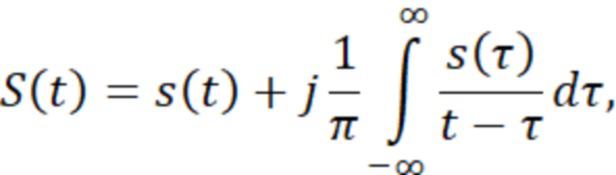

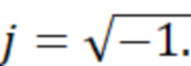

Преобразование стробированных частей реализаций в аналитические сигналы выполняют по формулам:

где: τ - временной сдвиг;

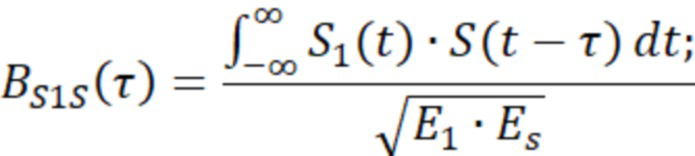

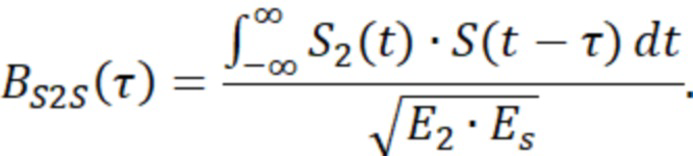

Далее вычисляют нормированные взаимно-корреляционные функции аналитических сигналов S1(t), S2(t) с аналитическим сигналом S(t):

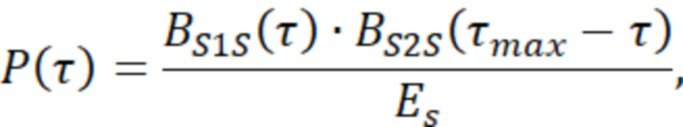

Вычисляют нормированное на энергию Es произведение первой взаимно-корреляционной функции на обращённую во времени вторую взаимно-корреляционную функцию:

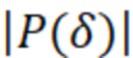

и вычисляют модуль  этого произведения.

этого произведения.

Пересчёт зависимости модуля в зависимость

в зависимость  , т.е. аргумента τ в координату x - расстояния от первой точки излучения ультразвуковых волн в стенку трубы до вероятного дефекта сварного соединения - производят по формуле:

, т.е. аргумента τ в координату x - расстояния от первой точки излучения ультразвуковых волн в стенку трубы до вероятного дефекта сварного соединения - производят по формуле:

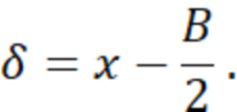

Для более точной оценки местоположения вероятного дефекта сварного соединения используют отклонение δ его положения от оси сварного шва:

Диапазон изменения аргумента τ от 0 до τmax вдвое больше интервала времени от t1 до t2, в котором получены стробированные части реализаций сигналов. Поэтому для определения отклонений вероятных дефектов от оси сварного шва используют только половину диапазона отклонений δ от нулевого значения: ± δmax/2.

Для иллюстрации реально обнаруженного дефекта сварного соединения в трубе на фиг. 1 показана зависимость амплитуды модуля  при расположении дефекта шва между ЭМА преобразователями: зависимость

при расположении дефекта шва между ЭМА преобразователями: зависимость  , вычислена при csig = 3170 м/с, толщине стенки трубы H = 5 мм, расстоянии B = 164 мм и средней частоте сигналов 1 МГц.

, вычислена при csig = 3170 м/с, толщине стенки трубы H = 5 мм, расстоянии B = 164 мм и средней частоте сигналов 1 МГц.

При сканировании ЭМАП преобразователями вдоль шва сварного соединения получают двумерные сканограммы с образами обнаруженных дефектов в виде пятен. Их размеры оценивают по яркости или цвету образа, а также по геометрическому размеру образа.

На фиг. 2 представлен пример сканограммы сварного соединения с отображением модуля  в цветояркостной форме в виде развёрнутой проекции на поверхность стенки трубы. По вертикальной оси отложено расстояние, пройденное парой ЭМА преобразователей от начала сканирования. Образ дефекта, вытянутого вдоль шва приблизительно на 15 мм, расположен с отклонением от оси шва на -5 мм.

в цветояркостной форме в виде развёрнутой проекции на поверхность стенки трубы. По вертикальной оси отложено расстояние, пройденное парой ЭМА преобразователей от начала сканирования. Образ дефекта, вытянутого вдоль шва приблизительно на 15 мм, расположен с отклонением от оси шва на -5 мм.

Разрешающая способность аппаратуры на основе предложенного способа по сравнению с прототипом может улучшиться в несколько раз. Это зависит от рабочей частоты ЭМА преобразователей. Так, в частности, приведённые примеры на фиг. 1 и 2 получены при частоте сигналов порядка 1 МГц. Пространственная длина зондирующих импульсов составляла 20-30 мм. В то же время отклик от дефекта на фиг. 1 по уровню 0,5 от максимума составляет всего 5,5 мм. Такой же размер образа по горизонтальной оси на фиг. 2 по уровню минус 6 дБ на расстоянии в 20 мм от начала сканирования.

Что касается отношения амплитуды образа дефекта к шуму на фиг. 2, то оно по всему полю сканограммы превышает 20 дБ. Только наиболее яркий помеховый образ с координатами δ = -15 мм, расстояние = 20 мм приблизительно на 10 дБ ниже амплитуды образа от дефекта.

Вычислительно-управляющий блок по фиг. 3 содержит два генератора 1, 2 импульсов, подключённых к расположенным в зонах основного металла, примыкающих к зонам термического влияния поверхности трубопровода, приёмно-излучающим элементам (ЭМАП) 3, 4 и к входам усилителей 5, 6, цифровые выходы которых подключены к информационным входам памяти 7 реализаций. Процессорный блок 8 с оперативной памятью 9 связан с памятью 7 реализаций и памятью изображения 10, связанной с дисплеем 11. Процессорный блок 8 управляющими выходами подключён к входам запуска генераторов 1, 2. Датчик пути 12 выходом подключён к процессорному блоку 8 и к памяти изображения 10.

Вычислительно-управляющий блок с ЭМАП 3, 4 и датчиком пути 12 установлен на платформе, размещённой вдоль шва объекта контроля - трубопровода 13.

Работа устройства по фиг. 3, реализующего способ, осуществляется следующим образом.

По сигналу от процессорного блока 8 генератор 1 возбуждает ЭМАП 3, который излучает в объект контроля - трубопровод 13 зондирующий импульс. Одновременно ЭМАП 3 и 4 принимают из трубопровода 13 реализации ультразвуковых колебаний. Реализация с выхода ЭМАП 3 содержит эхосигналы, отражённые от шва и от возможных несплошностей и неоднородностей металла околошовных зон. Реализация с выхода ЭМАП 4 содержит колебания зондирующего сигнала, прошедшего сквозь металл шва и околошовных зон.

Обе реализации усиливаются в усилителях 5 и 6, преобразуются с помощью аналого-цифровых преобразователей в цифровую форму и запоминаются в памяти 7 реализаций. Аналогично по сигналу от процессорного блока 8 генератор 2 возбуждает ЭМАП 4 и такие же реализации колебаний, принятые ЭМАП 3 и 4, запоминаются в памяти 7 реализаций. Только в этом случае реализация с ЭМАП 4 содержит эхосигналы, а реализация с ЭМАП 3 - колебания прошедшего по объекту контроля зондирующего сигнала.

Далее, следуя программе, процессорный блок 8 считывает из памяти 7 две сквозные реализации, вычисляет их полусумму и заносит результат в оперативную память 9. Затем процессорный блок 8 считывает из памяти 7 две реализации эхосигналов, считывает из оперативной памяти 9 полусуммарную реализацию и выделяет из всех трёх реализаций отрезки колебаний в интервале стробирования (t1,t2): s1(t), s2(t), s(t) - отрезок реализации эхосигналов от ЭМАП 3, аналогичный отрезок от ЭМАП 4, отрезок полусуммарной реализации, соответственно. Интервал (t1,t2) заранее задан в программе работы процессорного блока 8. Выделенные отрезки реализаций запоминаются в оперативной памяти 9.

Затем в процессорном блоке 8 вычисляются энергии всех трёх отрезков, выделенных в интервале (t1,t2), и результаты сохраняются в оперативной памяти 9. Выделенные отрезки реализаций преобразуются в аналитические сигналы S1(t), S2(t), S(t), соответственно, и вычисляются взаимно-корреляционные функции аналитических сигналов S1(t), S2(t) с аналитическим сигналом S(t). Каждая взаимно-корреляционная функция нормируется на квадратный корень из произведения энергий отрезков реализаций соответствующих коррелируемых аналитических сигналов. Промежуточные результаты вычислений сохраняются в оперативной памяти 9.

Далее в процессорном блоке 8 вычисляется нормированное на энергию полусуммарной реализации произведение первой взаимно-корреляционной функции на обращённую во времени вторую взаимно-корреляционную функцию, вычисляется модуль этого произведения и пересчитываются его значения в зависимость от координаты относительно расположения на трубопроводе ЭМАП 3. Эта зависимость запоминается в памяти 10 изображения с координатой положения ЭМАП на поверхности трубопровода 13 в данный момент времени.

При движении диагностического устройства вдоль сварного соединения все перечисленные выше излучения зондирующих сигналов, приёмы реализаций колебаний и вычисления повторяются с периодом, который определяется шагом датчика пути 12. Результаты вычислений - нормированных зависимостей модуля произведения первой взаимно-корреляционной функции на обращённую во времени вторую взаимно-корреляционную функцию от координаты относительно расположения на трубопроводе ЭМАП 3, записываются в память 10 изображения с соответствующими координатами вдоль направления движения диагностического устройства. Записанные в памяти 10 изображения данные отображаются на дисплее 11 в виде яркостного или цветного двумерного изображения.

В соответствии с приведённой разработкой осуществляется повышение чувствительности и разрешающей способности аппаратуры дефектоскопии сварных соединений трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля толщины стенки трубопровода | 2018 |

|

RU2687086C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629896C1 |

| Способ акустического контроля трубопровода | 2024 |

|

RU2826796C1 |

| Способ акустического контроля трубопровода | 2021 |

|

RU2758195C1 |

| Способ промышленной ультразвуковой диагностики вертикально ориентированных дефектов призматической металлопродукции и устройство для его осуществления | 2015 |

|

RU2651431C1 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| Способ определения акустической плотности | 2017 |

|

RU2657314C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ТРУБОПРОВОДАХ | 2010 |

|

RU2439551C1 |

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

| Акустико-резонансный способ неразрушающего контроля трубопроводов | 2020 |

|

RU2739144C1 |

Использование: для ультразвуковой дефектоскопии трубопровода. Сущность изобретения заключается в том, что вдоль шва трубопровода перемещают диагностическое устройство с приёмно-излучающими электромагнитно-акустическими преобразователями (ЭМАП), расположенными по обе стороны от шва, и вычислительно-управляющим блоком. Преобразователи поочерёдно излучают импульсы ультразвуковых колебаний в металл трубопровода и принимают реализации эхосигналов от несплошностей металла, а также реализации колебаний, прошедших через зону сварного соединения. В вычислительно-управляющем блоке производятся операции стробирования принятых реализаций, вычисления взаимно-корреляционных функций стробированных частей реализаций эхосигналов и прошедших через шов колебаний в форме аналитических сигналов, перемножение одной корреляционной функции на обращённую во времени другую корреляционную функцию и вычисление модуля этого произведения. По максимуму модуля и его координатам на двумерном изображении определяют местоположение и размеры вероятного дефекта в сварном соединении. Координаты дефекта в плане сварного соединения отсчитываются по линии между преобразователями от оси шва и в направлении движения диагностического устройства. Технический результат: повышение чувствительности и разрешающей способности аппаратуры дефектоскопии сварных соединений трубопроводов. 4 з.п. ф-лы, 3 ил.

1. Способ ультразвуковой дефектоскопии трубопровода, при котором вдоль шва трубопровода перемещают диагностическое устройство с приёмно-излучающими элементами, датчиком пути и вычислительно-управляющим блоком, установленными на платформе, периодически возбуждают в металле трубопровода импульсы ультразвуковых колебаний в пределах заданной области его поверхности, связанной с диагностическим устройством, в выбранном интервале времени из этой же области принимают реализации ультразвуковых колебаний, прошедших по стенкам трубопровода и отраженных от различных нарушений сплошности материала трубопровода, и с помощью обработки принятых реализаций определяют наличие и местоположение несплошностей в сварном соединении, отличающийся тем, что возбуждение и приём реализаций эхосигналов выполняют поочерёдно с каждой стороны шва трубопровода в двух зонах основного металла, примыкающих к зонам термического влияния, дополнительно поочерёдно принимают сквозные реализации сигналов, прошедших сквозь зону шва в обоих направлениях, и вычисляют их полусуммарную сквозную реализацию, стробируют реализации эхосигналов и полусуммарную сквозную реализацию в определённом интервале времени, зависящем от суммарной ширины шва и зон термического влияния, преобразуют стробированные части всех трёх реализаций в аналитические сигналы, вычисляют взаимно-корреляционные функции между аналитическими сигналами каждой из реализаций эхосигналов и полусуммарной сквозной реализацией, нормируют эти взаимно-корреляционные функции на корень квадратный из произведения энергии стробированной части сквозной реализации на энергию соответствующей стробированной части реализации эхосигналов, вычисляют нормированное на энергию стробированной части сквозной реализации почленное произведение одной из взаимно-корреляционных функций на обращённую по оси времени другую взаимно-корреляционную функцию, и по максимуму зависимости модуля этого произведения от времени, пересчитанного в соответствии со скоростью распространения ультразвукового сигнала вдоль стенки трубопровода в положение между точками ввода ультразвуковых колебаний в металл, оценивают величину и местоположение потенциального дефекта.

2. Способ по п. 1, отличающийся тем, что излучение импульсов ультразвуковых колебаний и приём реализаций сигналов осуществляют приёмно-излучающими элементами в виде электромагнитно-акустических преобразователей продольно-поверхностных ультразвуковых волн.

3. Способ по п. 1, отличающийся тем, что стробирование реализаций выполняют в интервале, соответствующем пути распространения ультразвуковых сигналов между границами зон термического влияния с основным металлом.

4. Способ по п. 1, отличающийся тем, что скорость распространения ультразвукового сигнала вдоль стенки трубопровода определяют по формуле:

Где H – толщина стенки трубы;

– третий критический угол;

– третий критический угол;

– длина поперечной волны;

– длина поперечной волны;

cs – скорость поперечной волны;

cl – скорость продольно-поверхностной (головной) волны, равная скорости продольной волны.

5. Способ по любому из пп. 1-4, отличающийся тем, что вычислительно-управляющий блок содержит два генератора импульсов, подключённых к расположенным в зонах основного металла, примыкающих к зонам термического влияния поверхности трубопровода, приёмно-излучающим элементам и к входам усилителей, цифровые выходы которых подключены к информационным входам памяти реализаций, процессорный блок с оперативной памятью, связанный с памятью реализаций и памятью изображения, связанной с дисплеем, а управляющими выходами подключённый к входам запуска генераторов, датчик пути, выходом подключённый к процессорному блоку и к памяти изображения.

| Способ акустического контроля трубопровода | 2021 |

|

RU2758195C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629896C1 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| Цветовой пирометр | 1960 |

|

SU136576A1 |

| EP 0775910 A1, 28.05.1997 | |||

| JP 2000146921 A, 26.05.2000. | |||

Авторы

Даты

2025-02-11—Публикация

2024-08-30—Подача