Предлагаемое изобретение относится к методам исследования внутреннего строения материалов с помощью ультразвуковых волн. Главным образом оно может быть использовано для контроля структуры материала тонколистового металлопроката в металлургической, машиностроительной и других отраслях промышленности.

В промышленности для определения структуры материала широко используют методы металлографического анализа [Шулаев И.Л. Контроль в производстве черных металлов. М.: Металлургия, 1978], заключающиеся в измерении размеров зерен материала, видимых визуально или в микроскоп на шлифованной, полированной и протравленной кислотами поверхности образцов, вырезанных из соответствующих участков изделий. Недостатком такого способа является трудоемкость измерений и определение размеров зерна только поверхностных слоев образца.

Известен способ контроля среднего размера зерна ультразвуком, основанный на измерении структурных коэффициентов [Химченко Н.В. Ультразвуковой структурный анализ металлических материалов и изделий. М.: Машиностроение, 1976, с.17]. Под структурным коэффициентом образца понимается отношение амплитуд донных сигналов Аj при контроле эхо-методом Кj=Аj/А, измеренных на частоте fj и частоте f≪fj. Сравнение структурных коэффициентов на эталонных образцах с известной структурой, определенной методом металлографического анализа, и образцах материала такой же толщины позволяет при равенстве структурных коэффициентов определить средний размер зерна интегрально по толщине контролируемого материала.

Наиболее близким по совокупности существенных признаков является способ определения среднего размера зерна материала (балла), основанный на сквозном прозвучивании материала изделия на двух частотах f и 3f [Патент РФ №2141652, Б.И. №32, 1999 // Способ ультразвукового контроля среднего размера зерна материала].

Для реализации известного способа в образце материала контролируемого изделия, находящегося в жидкости, с помощью излучающего пьезоэлектрического преобразователя возбуждают последовательно на двух частотах f и 3f импульсы упругих волн. Приемный преобразователь, расположенный с противоположной стороны изделия, принимает первый и второй прошедшие импульсы. Измеряя амплитуду первого прошедшего импульса на частоте 3f, амплитуду второго прошедшего импульса на частоте f, а также амплитуду сигнала, прошедшего через жидкость на частотах f и 3f, по формуле определяют размер зерна материала изделия.

Известный способ измерения среднего размера зерна материала листового проката может использоваться, если толщина листа Н>Сlτа/2, где τa - длительность акустического импульса, Сl - скорость продольных волн в материале листа.

Технической задачей, решаемой изобретением, является разработка способа контроля среднего размера зерна материала движущегося тонколистового проката, для которого Н<Сlτa/2.

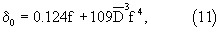

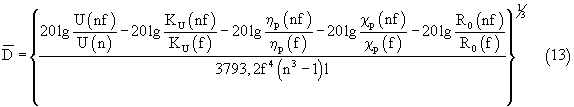

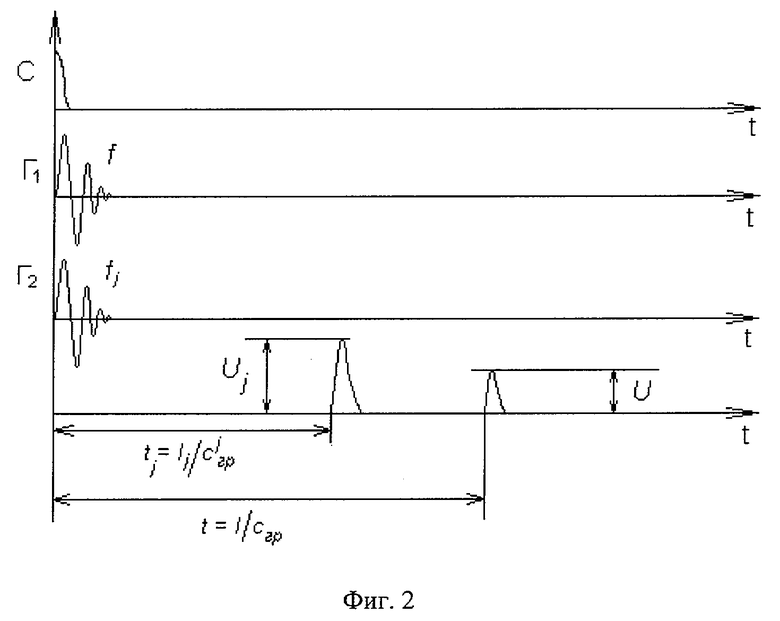

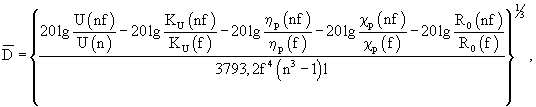

Поставленная задача решается тем, что, как и в известном способе, в листовом прокате возбуждают импульсы упругих волн с помощью пьезоэлектрических преобразователей и жидкостного акустического контакта на двух частотах f и fj, принимают прошедшие через контролируемые участки листа импульсы, измеряют амплитуды этих импульсов и определяют их отношения. Но в отличие от известного способа в листе возбуждают выбранную моду (а или s) волны Лэмба, для возбуждения используют струйные акустические преобразователи, оси которых ориентированы под углами θ и θj от нормали к плоскости листа, принимают этими же преобразователями эхо-сигналы, отраженные от торца листа и прошедшие в нем расстояние l и lj, причем устанавливают fj=fn, lj=l/n, где n>1, а углы θ и θj определяют по дисперсионным кривым для заданного материала листа и его толщины [1], а средний размер зерна определяют по формуле:

где U(nf) и U(f) - амплитуды сигналов, отраженных от кромки листа на частотах fj=nf и f соответственно;

KU(nf) и KU(f) - коэффициенты двойного электромеханического преобразования электрического напряжения в упругое смещение продольной волны в жидкости и обратно на частотах f и fj=nf;

ηp(nf) и ηp(f) - коэффициенты, учитывающие преобразование продольной волны в жидкости в выбранную моду нормальной волны в листе на частотах f и fj=nf;

χp(nf) и χp(f) - коэффициенты, учитывающие ослабление данной моды при ее распространении в листе до торца листа и обратно на частотах f и nf;

R0(nf) и R0(f) - коэффициенты, учитывающие отражение звука от торца листа на частотах f и fj=nf;

l - расстояние от кромки листа до места падения пучка продольных волн частоты f на его поверхность.

Амплитуды отраженных от кромки листа сигналов измеряют на частотах f и fj=nf и на расстояниях l и lj=l/n от места падения пучка продольных волн на лист. Только при этих условиях отношение амплитуд принятых сигналов оказывается зависимым от коэффициента рассеяния звука, определяемого средним размером зерна, и независимым от поглощения звука в материале.

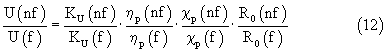

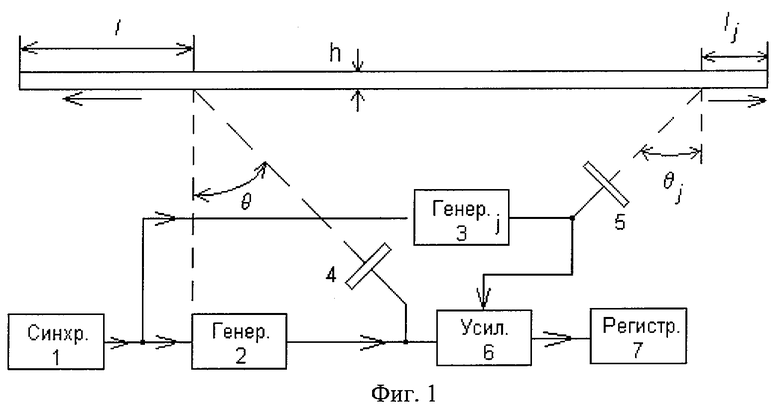

Сущность предлагаемого изобретения поясняется чертежом, где на фиг.1 представлена схема измерения и на фиг.2 - временные диаграммы.

Предлагаемый способ заключается в следующем. Синхронизатор 1 одновременно запускает генераторы 2 и 3 высокочастотных электрических колебаний, которые одновременно возбуждают пьезоэлектрические преобразователи 4 и 5, расположенные в струеобразующих устройствах на частотах f и fj=fn (n>1) соответственно. Пьезоэлектрические преобразователи излучают импульсы продольных волн на частотах f и fj=fn, которые распространяются в струйных волноводах и падают на поверхность движущегося тонколистового проката. Углы наклона струйных волноводов θ и θj определяют по дисперсионным кривым фазовых скоростей волн Лэмба [1] для данного материала листа и его толщины h таким образом, чтобы в листе возбуждалась одна и та же мода (а или s) волны Лэмба. Эти волны распространяются в противоположных направлениях, отражаются от кромок обрезного листа и принимаются теми же преобразователями. Расстояния от места падения звуковых пучков на лист до их кромок устанавливают равным l и lj=1/n соответственно. Принятые сигналы поступают на широкополосный усилитель 6, усиливаются, детектируются и поступают в регистратор 7, с помощью которого измеряется амплитуда принятых импульсов U и Uj.

Амплитуды регистрируемых сигналов в соответствии с уравнением акустического тракта [2] можно записать в виде:

где KU(nf) и KU(f) - коэффициенты двойного электромеханического преобразования электрического напряжения в упругое смещение продольной волны в жидкости и обратно на частотах f и fj=nf;

UГ(f)=UГ(nf) - амплитуда возбуждающего электрического напряжения, подаваемого на преобразователи от генераторов;

ηp(nf) и ηp(f) - коэффициенты, учитывающие преобразование продольной волны в жидкости в выбранную моду нормальной волны в листе на частотах f и fj=nf;

р=0, 1, 2... - параметр волны Лэмба;

χp(nf) и χp(f) - коэффициенты, учитывающие ослабление данной моды при ее распространении в листе до кромки листа и обратно на частотах f и nf;

R0(nf) и R0(f) - коэффициенты, учитывающие отражение звука от торца листа на частотах f и fj=nf.

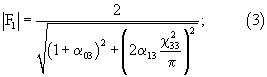

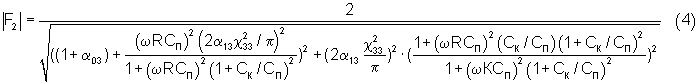

Коэффициент двойного электромеханического преобразования полуволновой пластины, нагруженной на демпфер и воду, с учетом [2, 3] можно представить в виде:

где

е33, eu 33 и χ2 33 - пьезопостоянная, диэлектрическая проницаемость при постоянной деформации и квадрат коэффициента электромеханической связи пьезокерамики; αik=zi/zk; zi - удельное акустическое сопротивление; i=0, 1, 3, причем индекс 0 соответствует демпферу, 1 - пьезокерамике, 3 - жидкости; СП=eu 33La/d - физическая емкость пьезопластины; L, a, d - длина, ширина и толщина пьезопластины; СK - емкость соединительного кабеля; R - эквивалентное сопротивление колебательного контура на резонансе.

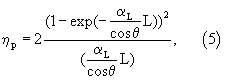

Эффективность преобразования продольных волн в жидкости в нормальную волну в листе и обратно ηр подробно исследовано в [4].

Показано, что

где L - ширина пьезопластины в плоскости падения пучка, αL - коэффициент затухания, обусловленный излучением энергии волны Лэмба в жидкость [5], θ - угол наклона ультразвукового пучка, соответствующий наиболее эффективному возбуждению заданной моды нормальной волны, причем

c0 и cL - скорость продольной волны в жидкости и фазовая скорость волны в листе из заданного материала, определяемая по дисперсионным кривым фазовой скорости для частот f и fj=nf и толщины листа h.

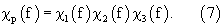

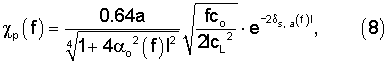

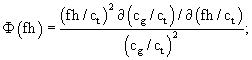

Ослабление χp(f) волн Лэмба в листе происходит за счет действия трех основных механизмов: дисперсионных искажений χ1(f), дифракционного расхождения звукового пучка χ2(f) и затухания волны за счет поглощения и рассеяния χ3(f). В результате общее ослабление описывается произведением указанных коэффициентов:

Общее ослабление нормальной волны в акустическом тракте дефектоскопа на частоте f c учетом [3]:

где αo(f)=8π2ξ2Ф(fh);

δs, a - коэффициент затухания звука на частоте f; cg - групповая скорость нормальной волны, определяемая по дисперсионным кривым групповой скорости [6]; ct - скорость поперечной волны в материале изделия; n0 - число периодов высокочастотного заполнения в импульсе на уровне 0.5 от максимума; l - расстояние от места падения звукового пучка на лист до его кромки.

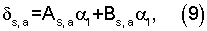

В работе [7] показано, что коэффициент затухания волн Лэмба δs, a в листе со свободными границами является комбинацией коэффициентов затухания продольных αl и поперечных αt волн в материале листа:

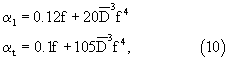

где As, a и Bs, a - частотно зависимые коэффициенты симметричных s и антисимметричных а мод. Результаты расчетов, выполненных в [7] показали, что в области fh>4 МГц·мм коэффициенты для нулевых мод волн Лэмба являются постоянными, причем В0=1, А0=0.2. Значения коэффициентов затухания объемных (продольных и поперечных) волн в стали можно оценить по эмпирическим соотношениям [2]:

где f - частота, МГц;  - средняя величина зерна материала листа, мм.

- средняя величина зерна материала листа, мм.

Таким образом, для нулевых мод волн Лэмба в стальном листе с fh>4 коэффициент затухания является постоянной величиной

зависящей только от частоты и среднего размера зерна.

Коэффициенты отражения волн Лэмба от торца стального листа определены в работе [8].

Отношение амплитуд измеренных сигналов с учетом (2)-(11) дает:

Отсюда средний размер зерна материала  можно определить по формуле:

можно определить по формуле:

Рассмотрение предлагаемого способа показывает, что он позволяет определять средний размер зерна в тонколистовом прокате.

ЛИТЕРАТУРА

1. Ермолов И.Н., Алешин Н.Л., Потапов А.И. Неразрушающий контроль. - М.: Высшая школа, 1991.

2. А.С. Голубев, Д.Д. Добротин, С.К. Паврос. Ультразвуковая аппаратура для автоматизированного контроля тонколистового проката, - Дефектоскопия, 1993 №8, с.46-52.

3. Меркулов Л.Г., Яблоник Л.М. Работа демпфированного пьезопреобразователя при наличии нескольких промежуточных слоев. - Акустический журнал, 1963, т.9, вып.4, с.449-459.

4. Никифоров Л.А. Исследование возбуждения и приема волн Рэлея и Лэмба клиновыми преобразователями. Кандидатская диссертация. - ЛЭТИ, 1972.

5. Меркулов Л.Г. Затухание нормальных волн в пластинах, находящихся в жидкостях. Акустический журнал, 1964, т.10, вып.2, с.206-213.

6. Карташов В.К. Об определении фазовых и групповых скоростей нормальных волн. Дефектоскопия, 1967, №2, с.9-13.

7. Жарков К.В., Меркулов Л.Г., Пигулевский Е.Д. Затухание нормальных волн в пластине со свободными границами. - Акустический журнал, 1964, 10 вып.2, с.163-167.

8. Меркулов Л.Г., Харитонов А.В., Чмарькова М.И. Отражение нормальных волн в пластинах от искусственных дефектов и свободного края. - Дефектоскопия, 1967 №8, с.41-48.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ПОВЕРХНОСТНЫМИ АКУСТИЧЕСКИМИ ВОЛНАМИ | 2007 |

|

RU2350944C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2000 |

|

RU2187102C2 |

| Способ определения размеров зерна в листовом металлопрокате | 2022 |

|

RU2782966C1 |

| СПОСОБ КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА С ПОМОЩЬЮ УЛЬТРАЗВУКА | 2003 |

|

RU2231056C1 |

| СПОСОБ ЛОКАЦИИ ДЕФЕКТОВ | 2013 |

|

RU2523077C1 |

| СПОСОБ ИЗМЕРЕНИЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2007 |

|

RU2334224C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2000 |

|

RU2156455C1 |

| УЛЬТРАЗВУКОВОЙ УРОВНЕМЕР | 2008 |

|

RU2383869C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛОВ | 1997 |

|

RU2141652C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ ТОНКОЛИСТОВОГО МАТЕРИАЛА | 2008 |

|

RU2391159C1 |

Использование: для контроля среднего размера зерна материала тонколистового проката с помощью ультразвука. Сущность: заключается в том, что в контролируемом листовом прокате с помощью струйных акустических преобразователей возбуждают выбранную моду (а или s) волны Лэмба сначала на частоте f, затем на частоте fj. Оси струйных акустических преобразователей ориентированы под углами соответственно θ и θj от нормали к плоскости листа. Этими же преобразователями принимают эхо-сигналы, отраженные от кромки листа и прошедшие в нем расстояние l и lj, измеряют амплитуды этих импульсов и определяют их отношение. Причем частоты f и fj, а также расстояния от кромки листа до места падения пучка продольных волн на поверхность листа l и lj соотносятся следующим образом fj=fn, lj=l/n, где n>1, углы θ и θj определяют по дисперсионным кривым по заданной толщине h листа. С помощью измеренных величин определяют по соответствующей математической формуле средний размер зерна. Технический результат: разработка способа контроля среднего размера зерна материала движущегося тонколистового проката, для которого Н<Сlτa/2, где Н - толщина листа, τa - длительность акустического импульса, Cl - скорость продольных волн в материале листа. 2 ил.

Способ измерения среднего размера зерна материала тонколистового проката путем возбуждения импульсов упругих волн в изделии с помощью пьезоэлектрических преобразователей и жидкостного акустического контакта на двух частотах f и fj, приеме прошедших через контролируемые участки листа импульсов на частотах f и fj, измерении амплитуд этих импульсов и определении их отношения, отличающийся тем, что в листе возбуждают выбранную моду (а или s) волны Лэмба, для возбуждения используют струйные акустические преобразователи, оси которых ориентированы под углами θ и θj от нормали к плоскости листа, принимают этими же преобразователями эхо-сигналы, отраженные от кромки листа и прошедшие в нем фиксированное расстояние l и lj, причем устанавливают fj=fn, lj=l/n, где n>1, углы θ и θj определяют по дисперсионным кривым по заданной толщине h листа, а средний размер зерна определяют по формуле:

где U(nf) и U(f) - амплитуды сигналов, отраженных от кромки листа на частотах fj=fn и f;

KU(nf) и КU(f) - коэффициенты двойного электромеханического преобразования электрического напряжения в упругое смещение продольной волны в жидкости и обратно на частотах f и fj=nf;

l - расстояние от кромки листа до места падения пучка продольных волн частоты f на его поверхность;

ηp(nf) и ηp(f) - коэффициенты, учитывающие преобразование продольной волны в жидкости в выбранную моду нормальной волны в листе на частотах f и fj=nf,

χp(nf) и χp(f) - коэффициенты, учитывающие ослабление данной моды при ее распространении в листе до кромки листа и обратно на частотах f и nf;

R0(nf) и R0(f) - коэффициенты, учитывающие отражение звука от торца листа на частотах f и fj=nf.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛОВ | 1997 |

|

RU2141652C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2000 |

|

RU2187102C2 |

| СПОСОБ КОНТРОЛЯ ВЕЛИЧИНЫ ЗЕРНА И СТРУКТУРНОЙ НЕОДНОРОДНОСТИ ТОНКОСТЕННЫХИЗДЕЛИЙ | 0 |

|

SU196418A1 |

| JP 2001343366 A, 14.12.2001 | |||

| JP 6347449 A, 22.12.1994 | |||

| WO 9936769 A1, 22.07.1999. | |||

Авторы

Даты

2005-10-20—Публикация

2004-04-06—Подача