Предлагаемое изобретение относится к методам исследования внутреннего строения материалов с помощью ультразвуковых волн. Главным образом оно может быть использовано для контроля структуры материала металлопроката в металлургической, машиностроительной и других отраслях промышленности.

В промышленности для определения структуры материала широко используют методы металлографического анализа [1], заключающиеся в измерении размеров зерен материала, видимых визуально или в микроскоп на шлифованной, полированной и протравленной кислотами поверхности образцов, вырезанных из соответствующих участков изделий. Недостатком такого способа является трудоемкость измерений и определение размеров зерна поверхностных слоев образца.

Известен интегральный способ оценки структуры материала ("хорошая" - "плохая") с помощью ультразвука [2]. Он заключается в прозвучивании контролируемых изделий эхо-методом на заданной частоте f и сравнении амплитуды донного сигнала на эталонном образце с "хорошей" структурой с амплитудами донных сигналов на испытуемых изделиях. При уменьшении амплитуды донного сигнала в изделии на определенную величину относительно амплитуды донного сигнала на эталонном образце структура считается "плохой" и изделие бракуется.

Недостатком такого способа является невозможность определения среднего размера зерна (или балла зерна) и влияние на результаты контроля качества акустического контакта.

Наиболее близким по технической сущности и достигаемому результату является способ определения среднего размера зерна материала (балла), основанный на измерении структурных коэффициентов [3]. Под структурным коэффициентом образца понимается отношение амплитуд донных сигналов Аj при контроле эхо-методом Кj=Аj/A, измеренных на частоте fj и частоте f<<fj. Сравнение структурных коэффициентов на эталонных образцах с известной структурой, определенной методом металлографического анализа, и образцах материала такой же толщины позволяет при равенстве структурных коэффициентов определить средний размер зерна интегрально по толщине контролируемого материала.

Для реализации известного способа необходимо в образце материала контролируемого изделия такой же толщины, что и эталонные образцы, с помощью пьезоэлектрического преобразователя возбудить на частоте f импульс упругой волны, получить эхо-сигнал, отраженный от его противоположной грани (дна образца) и измерить его амплитуду А. Затем установить в ту же точку на поверхности образца преобразователь с рабочей частотой fj>>f, возбудить импульс упругой волны, получить донный эхо-сигнал и измерить его амплитуду Aj. Структурный коэффициент Кj, определяемый отношением амплитуд эхо-сигналов Aj/A или их разностью в [дБ], после этого сравнивается с полученными аналогичными значениями структурных коэффициентов на эталонных образцах с известным средним размером зерна.

Недостатком такого способа является необходимость изготовления большого числа эталонных образцов с различным средним размером зерна и невозможность проведения измерений на изделиях с различной толщиной.

Технической задачей, решаемой изобретением, является разработка способа контроля среднего размера зерна материалов без применения эталонных образцов.

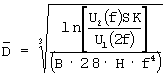

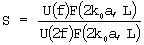

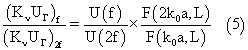

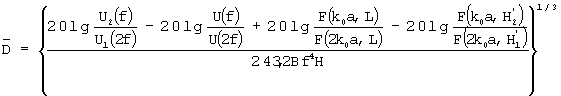

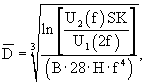

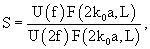

Поставленная задача решается тем, что, как и в известном способе, излучают импульсы упругих волн нормально к поверхности изделия последовательно на двух частотах f и fj, измеряют амплитуды принятых сигналов на этих частотах и определяют их отношение. Но в отличие от известного способа изделие помещают в иммерсионную жидкость, в качестве частоты fj выбирают частоту, равную 2f, принимают первый и второй донные импульсы, измеряют амплитуду первого донного импульса на частоте fj=2f, второго донного импульса - на частоте f, а средний размер зерна  вычисляют по формуле:

вычисляют по формуле:

,

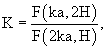

,

где U(2f) - амплитуда эхо-сигнала, отраженного от передней грани изделия на частоте 2f;

U(f)- амплитуда эхо-сигнала, отраженного от передней грани изделия на частоте f;

U(f)U1(2f) - амплитуда первого донного сигнала на частоте 2f,

U2(f) - амплитуда второго донного сигнала на частоте f;

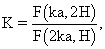

F - функции, учитывающие дифракционное ослабление звукового сигнала в акустическом тракте, определяемые волновым числом контролируемого изделия, его толщиной и радиусом преобразователя [4];

k0 - волновое число в жидкости на частоте f; определяемое скоростью звука жидкости С0.

k - волновое число в материале изделия на частоте f; определяемое скоростью звука в материале изделия С0.

а - радиус преобразователя;

L - расстояние между преобразователем и поверхностью изделия;

Н - толщина изделия;

В - коэффициент, характеризующий рассеяние звука в материале изделия.

В общем случае волновые числа в жидкости и материале изделия определяются как [4]: k=2πf/C; k0=2πf/С0

Амплитуды первого и второго донных эхо-импульсов измеряют при прозвучивании одного и того же участка изделия на частотах f и 2f. Только при этих условиях отношение амплитуды первого прошедшего сигнала на частоте 2f второго прошедшего сигнала на частоте f оказывается зависимым от коэффициента рассеяния звука, определяемого средним размером зерна, и независимым от поглощения звука в материале изделия.

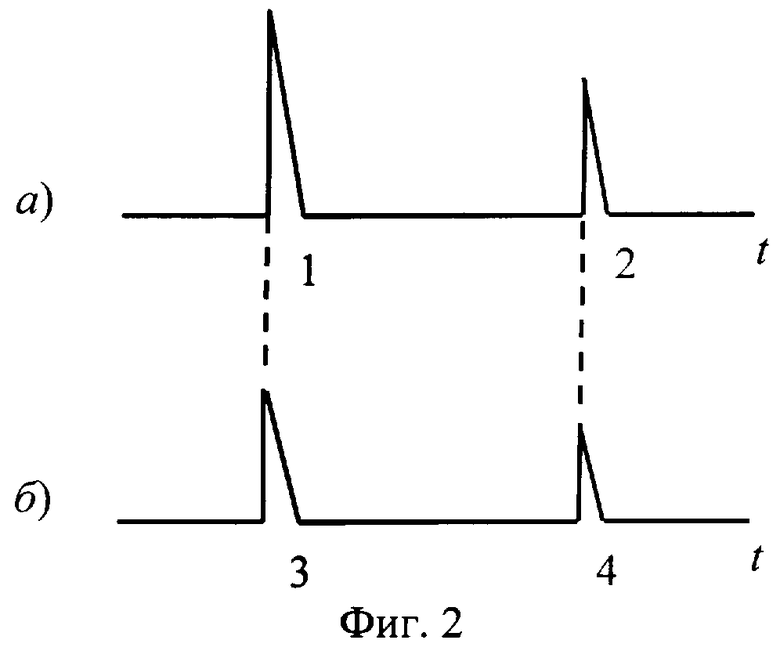

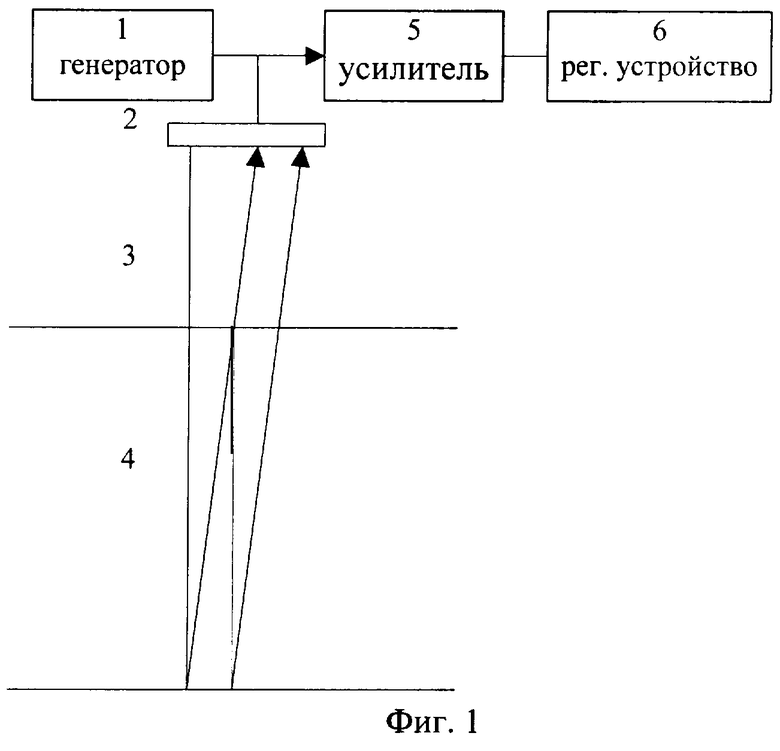

Сущность предлагаемого изобретения поясняется чертежом, где на фиг.1 представлена схема измерения; на фиг.2 - временные диаграммы.

Предлагаемый способ заключается в следующем: генератор высокочастотных электрических импульсов 1 возбуждает преобразователь 2 на частоте f, соответствующей собственной резонансной частоте преобразователя. Ультразвуковой импульс, создаваемый преобразователем, падает из жидкости 3 нормально на поверхность изделия 4. Этот же преобразователь принимает последовательно однократно U1(f) (фиг.2, а, сигнал 1) и двукратно U2(f) (фиг.2, а, сигнал 2) эхо-сигналы, отраженные от дна изделия, преобразует их в соответствующие электрические сигналы, которые усиливаются усилителем 5, а их амплитуды могут измеряться регистрирующим устройством 6.

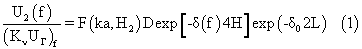

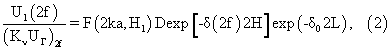

При возбуждении преобразователя на частоте f измеряют с помощью этого устройства амплитуду только второго донного импульса U2(f), который четыре раза прошел через контролируемое изделие. Амплитуду этого сигнала в соответствии с уравнением акустического тракта [4] можно записать в виде:

где H2=2·L·n+4·H - обобщенное расстояние в акустическом тракте;

n=С0/С1; (Кν)f - коэффициент двойного электромеханического преобразования излучателя и приемника на частоте f;

(UГ)f - амплитуда возбуждающего электрического напряжения на частоте f, подаваемого на преобразователь от генератора;

D - коэффициент прозрачности границы раздела жидкость - твердое тело по энергии;

δ(f) - коэффициент затухания звука на частоте f в материале изделия;

δ0 - коэффициент затухания звука на частоте f в жидкости.

При следующем измерении преобразователь устанавливается над той же точкой изделия и возбуждается высокочастотным электрическим импульсом на частоте fj=2f. Этот же преобразователь принимает последовательность однократно U1(2f) (фиг.2, б, сигнал 3) и двукратно U2(2f) - (фиг.2, б, сигнал 4) прошедшие через изделие импульсы. При этом устройство 7 измеряет амплитуду только первого донного импульса U1(2f). Аналогично амплитуду этого сигнала можно записать:

где H1=2·L·n+2·H - обобщенное расстояние в акустическом тракте;

(Кν)2f - коэффициент двойного электромеханического преобразования излучателя и приемника на частоте fj=2f,

(UГ)2f - амплитуда возбуждающего электрического напряжения на частоте 2f, подаваемого на преобразователь от генератора; δ(2f) - коэффициент затухания звука на частоте fj=2f.

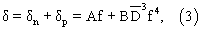

Коэффициент затухания звука δ в поликристаллических материалах в области  может быть представлен в виде [4]:

может быть представлен в виде [4]:

где δn - коэффициент поглощения;

δр - коэффициент рассеяния;

- средний размер зерна материала;

- средний размер зерна материала;

λ - длина волны ультразвука в материале изделия;

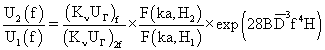

А и В - коэффициенты, не зависящие от частоты. Отношение измеренных амплитуд донных сигналов (1) и (2) с учетом (3) дает:

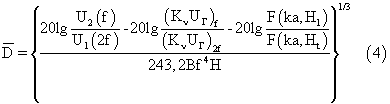

Отсюда средний размер зерна материала  можно определить по формуле:

можно определить по формуле:

Численные значения параметра (KνUГ) на частотах f и 2f могут быть определены по амплитудам эхо-сигналов U(f) и U(2f), отраженных от передней грани изделия на этих частотах:

Функции F, входящие в выражения (4) и (5), находятся из уравнения акустического тракта или по АРД-диаграммам [4].

Таким образом, с учетом (5) выражение (4) является функцией только коэффициента В, характеризующего рассеяние звука в материале:

Значение параметра В для различных поликристаллических материалов может быть определено из экспериментальных исследований коэффициента рассеяния звука. Для широкого круга материалов: стали [5], меди, алюминия [6] известны численные или функциональные значения этого параметра.

Рассмотрение предлагаемого способа показывает, что для его реализации не требуется использование эталонных образцов, что дает возможность его использовать для измерений среднего размера зерна материала.

Литература

1. Шулаев И.Л. Контроль в производстве черных металлов. М.: Металлургия, 1978.

2. Технические указания и выявление ультразвуком внутренних дефектов металла в осях и непрозвучивающихся осей на заводах. N 316-ЦВРК, 1977.

3. Химченко Н.В. Ультразвуковой структурный анализ металлических материалов и изделий. М.: Машиностроение, 1976, с.17.

4. Ермолов И.Н., Алешин Н.Л., Потапов А.И. Акустические методы контроля. Т. 2, М.: Высшая школа, 1991.

5. Ермолов И.Н. Контроль ультразвуком (краткий справочник). М.: ЦНИИТМАШ, 1992.

6. Меркулов Л.Г. Поглощение и рассеяние ультразвука в поликристаллических средах. Известия ЛЭТИ, вып. 31, 1957.

Изобретение относится к методам исследования внутреннего строения материалов с помощью ультразвуковых волн. Способ измерения среднего размера зерна материала заключается в излучении импульсов упругих волн нормально к поверхности изделия последовательно на двух разных частотах fj и f, измерении амплитуд принятых сигналов на этих частотах и определении их отношения. При этом в качестве частоты fj выбирают частоту 2f, изделие помещают в иммерсионную жидкость, измеряют дополнительно амплитуду второго донного импульса на частоте f, a средний размер зерна определяют расчетным путем в зависимости от параметров принятых сигналов и от свойств контролируемого материала и жидкости, в которую он помещен. Данное изобретение позволяет разработать способ контроля без применения эталонных образцов. 2 ил.

Способ измерения среднего размера зерна материала, заключающийся в излучении импульсов упругих волн нормально к поверхности изделия последовательно на двух разных частотах fj и f, измерении амплитуд принятых сигналов на этих частотах и определении их отношения, отличающийся тем, что в качестве частоты fj выбирают частоту 2f, изделие помещают в иммерсионную жидкость, измеряют дополнительно амплитуду второго донного импульса на частоте f, а средний размер зерна вычисляют по формуле

где U1(2f) - амплитуда первого донного сигнала на частоте 2f, U2(f) - амплитуда второго донного сигнала на частоте f;

U(2f) - амплитуда принятого преобразователем эхо-сигнала, отраженного от передней грани изделия на частоте 2f;

U(f) - амплитуда принятого преобразователем эхо-сигнала, отраженного от передней грани изделия на частоте f;

F - функции, учитывающие дифракционное ослабление звукового сигнала в акустическом тракте, определяемые волновым числом контролируемого изделия, его толщиной и радиусом преобразователя;

k0 - волновое число в жидкости на частоте f, определяемое скоростью звука жидкости С0;

а - радиус преобразователя;

L - расстояние между преобразователем и поверхностью изделия;

k - волновое число в жидкости на частоте f, определяемое скоростью звука жидкости С;

Н - толщина изделия;

В - коэффициент, характеризующий рассеяние звука в материале изделия.

| Способ ультразвукового контроля качества эластомеров | 1980 |

|

SU917073A1 |

| Способ измерения коэффициента затухания продольных акустических волн в материале образца | 1982 |

|

SU1190251A1 |

| Способ определения физико-механических характеристик слоистых анизотропных материалов | 1987 |

|

SU1442904A1 |

| Способ определения коэффициента затухания ультразвука в слое вещества | 1980 |

|

SU1012123A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2032171C1 |

| ДИСКОВЫЙ ВАРИАТОР | 2023 |

|

RU2805893C1 |

| ФАЗОВРАЩАТЕЛЬ СВЧ | 2006 |

|

RU2321106C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2004-06-20—Публикация

2003-03-07—Подача