Изобретение относится к трубопрокатному производству.

Цель изобретения - повышение качества труб и стойкости оправки.

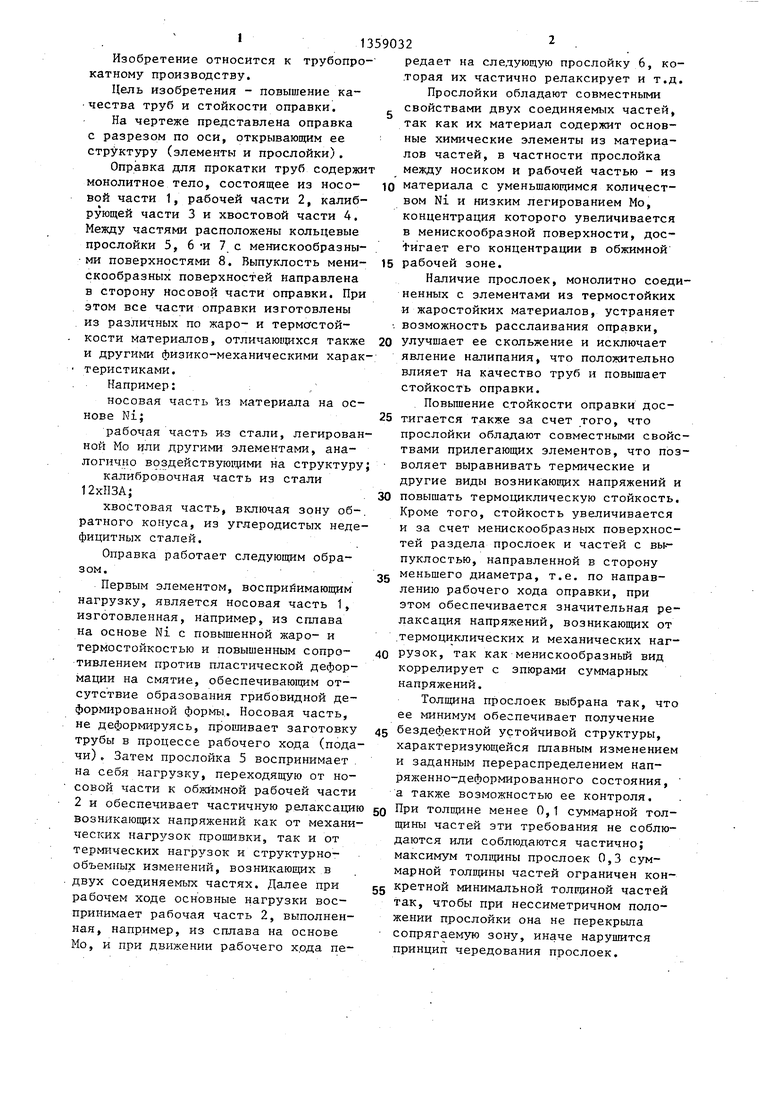

На чертеже представлена оправка с разрезом по оси, открывающим ее структуру (элементы и прослойки).

Оправка для прокатки труб содержи монолитное тело, состоящее из носовой части 1, рабочей части 2, калибрующей части 3 и хвостовой части 4. Между частями расположены кольцевые прослойки 5, 6 -и 7с мекискообразны- ми поверхностями 8. Выпуклость мени- скообразных поверхностей направлена в сторону носовой части оправки. При этом все части оправки изготовлены из различных по жаро- и термастой- кости материалов, отличаюищхся также и другими физико-механическими характеристиками.

Например: ; носовая часть Из материала на основе Ni;

рабочая часть н-з стали, легированной Мо или другими элементами, аналогично В9здействую1чими на структуру

калибровочная часть из стали 12хПЗА;

хвостовая часть, включая зону обратного конуса, из углеродистых недефицитных сталей.

Оправка работает следующим образом.

Первым элементом, восприйимающим нагрузку, является носовая часть 1, изготовленная, например, из сплава на основе Ni с повышенной жаро- и терь1остойкостью и повышенным сопротивлением против пластической деформации на смятие, обеспечиваюпщм отсутствие образования грибовидной деформированной формы.. Носовая часть, не деформируясь, прорливает заготовку трубы в процессе рабочего хода (подачи) . Затем прослойка 5 воспринимает на себя нагрузку, переходящую от носовой части к обжимной рабочей части 2 и обеспечивает частичную релаксаци возникающих напряжений как от механических нагрз зок прошивки, так и от термических нагрузок и структурно- объемных изменений, возникающих в двух соединяемых частях. Далее при рабочем ходе основные нагрузки воспринимает рабочая часть 2, выполненная, например, из сплава на основе Мо, и при движении рабочего х.ода пе0

5

редает на следующую прослойку 6, ко- .торая их частично релаксирует и т.д.

Прослойки обладают совместными свойствами двух соединяемых частей, так как их материал содержит основные химические элементы из материалов частей, в частности прослойка между носиком и рабочей частью - из материала с уменьшающимся количеством Ni и низким легированием Мо, концентрация которого увеличивается в менискообразной поверхности, дос- игает его концентрации в обжимной 5 рабочей зоне.

Наличие прослоек, монолитно соединенных с элементами из термостойких и жаростойких материалов, устраняет . возможность расслаивания оправки, улучшает ее скольжение и исключает явление налипания, что положительно влияет на качество труб и повышает стойкость оправки.

Повьппение стойкости оправки достигается также за счет того, что прослойки обладают совместными свойствами прилегающих элементов, что позволяет выравнивать термические и другие виды возникающих напряжений и

0 повышать термоциклическую стойкость. Кроме того, стойкость увеличивается и за счет менискообразных поверхностей раздела прослоек и частей с вьк- пуклостью, направленной в сторону меньшего диаметра, т.е. по направлению рабочего хода оправки, при этом обеспечивается значительная релаксация напряжений, возникающих от термоциклических и механических нагрузок, так как менискообразньй вид коррелирует с эпюрами суммарных напряжений.

Толщина прослоек выбрана так, что ее минимум обеспечивает получение

5 бездефектной устойчивой структуры, характеризующейся плавным изменением и заданным перераспределением напряженно-деформированного состояния, а также возможностью ее контроля.

0 При толпщне менее О,1 суммарной толщины частей эти требования не соблюдаются или соблюдаются частично; максимум толщины прослоек 0,3 суммарной толщины частей ограничен кон5 кретной минимальной толщиной частей так, чтобы при нессиметричном положении прослойки она не перекрыла

сопрягаемзто зону, иначе нарушится принцип чередования прослоек.

5

0

в качестве примера изготовления и использования оправки приводим следующие данные.

Оправки для прокатки труб из угле- родисных сталей на стане 140 изготавливали с применением электрошлакового процесса.

Размеры оправки, ее частей и прослоек бьши выбраны.

1, 25 мм; 1 100 мм; 1, 40 мм; 14 85 мм, где 1,, l, 1,, 1 - протяженности частей оправки.

i-i пр

- протяженность (толщина)

прослоЙ1 и между первой и второй частями и т.д.

Протяженность (толщина) прослоек: 1п7 0,1(1,+.;,) 0,1(25 + 100)

12,5 мм;

0,1(,) 0,1(100+40) 14 мм;

iVp 0,1(1,) 0,1 (40+85)

12,5 мм.

Материал оправки:

носовая часть - из сплава на основе NL;

рабочая обжимная часть - из сплава высоколегированного Мо;

калибрующая - из стали 12хНЗА;

хвостовая - из углеродистой стали.

Редактор М.Петрова

Составитель Л.Матурина

Техред Л.Сердюкова Корректор А.Тяско

Заказ 6021/12 Тираж 481 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

е- вс1359032

Оправки испытывали при прокатке труб из углеродистых сталей на стане 140.

Улучшение качества труб и стойкости оправки достигается за счет устранения налипания и улучшения скольжения вследствие отсутствия расслоения отдельных элементов.

10

Формула изобретения

Оправка для прокатки труб, содержащая монолитное тело с носовой частью из материала высокой твердости с менискообразной вогнутой поверхностью соединения и с рабочей калибрующей и хвостовой частями, о т л и- чающаяся тем, что, с целью повышения качества труб и стойкости оправки, рабочая и калибрующая части изготовлены из жаро- и термостойких материалов различной твердости, при этом все части разделены кольцевыми прослойками из сплавов, сочетающих свойства материалов соединяемых частей и имеющих осевую протяженность 0,1 - 0,3 суммарной протяженности . соединяемых частей, и все поверхности соединения выполнены менискообразны- ми.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для периодической прокатки труб | 1978 |

|

SU768501A1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2133161C1 |

| ЛИСТ ДЛЯ ПАЙКИ ТВЕРДЫМ ПРИПОЕМ С СВЕРХДЛИТЕЛЬНЫМ СРОКОМ СЛУЖБЫ И ВЫСОКОЙ ФОРМУЕМОСТЬЮ | 2003 |

|

RU2312020C2 |

| ШЛЕМ ЗАЩИТНЫЙ КОМБИНИРОВАННЫЙ | 2004 |

|

RU2260163C1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Технологический инструмент пилигримового стана | 1981 |

|

SU1011287A1 |

| Трубопрокатный инструмент пилигримового стана | 1978 |

|

SU766683A1 |

| Оправка для пилигримовой прокатки труб | 1978 |

|

SU737035A1 |

| Оправка стана винтовой прокатки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали | 2022 |

|

RU2807155C1 |

Изобретение относится к трубопрокатному производству.Целью изобретения является повышение качества труб и стойкости оправки. Оправка представляет собой монолитное тело. Носовая часть 1, хвостовая часть 4 выполнены из жаро- и термостойких материалов различной твердости, Меж- ду ними расположены кольцевые прослойки 5, 6, 7 из сплавов, сочетаюш х свойства материалов соединяемых частей. Протяженность прослоек равна 0,1 - 0,3 суммарной протяженности соединяемых частей. Все поверхности соединения 8 выполнены менискообраз- ными. Наличие прослоек и такое выполнение оправки устраняет возможность расслоения и положительно влияет на качество труб. 1 ил. S (Л СГ1 ;о оо IsD - 4

| Оправка для периодической прокатки труб | 1978 |

|

SU768501A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1998 |

|

RU2146235C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-15—Публикация

1986-07-16—Подача