Описание

Настоящее изобретение относится к способу механической обработки заготовок, изготовленных из материала КММ (композита с металлической матрицей), для придания формы таким компонентам, как штоки поршней, поршни, тормозные диски и другие детали машин.

Конструкционные материалы, упомянутые как материалы КММ, стали известны в последнее десятилетие. Материалы КММ представляют собой композиты, полученные из связующего материала, такого как алюминий, титан или их сплавы, с упрочнением путем добавки волокон или частиц таких веществ, как карбид кремния, карбид бора или оксид алюминия. Как правило, содержание упрочнителя составляет приблизительно от 15 до 70% от веса материала КММ. Материалы КММ с более низким содержанием упрочнителя, чем приблизительно 15%, в настоящем описании не относят к материалам КММ, поскольку таким материалам можно придавать форму средствами, обычно используемыми для придания формы связующему материалу без упрочнения.

Материалы КММ обладают очень интересными свойствами, которые можно использовать в зависимости от области применения, достигая тем самым такого преимущества, как достижение у компонента большей легкости, прочности, большей жесткости, и получение компонента с лучшей стойкостью, чем можно достигнуть при использовании обычных материалов в конкретной области применения.

Примером области использования материалов КММ являются технологические процессы производства транспортных средств, где быстро движущиеся части, такие как штоки поршней, можно с успехом получать из этих металлических композитов. Производители транспортных средств постоянно стремятся повысить эксплуатационные качества, связанные с потреблением топлива, вредными выбросами, шумом, удобствами и т.д. Что касается данных параметров, то существенным является сниженный вес, особенно у неупругой массы и у быстро движущихся частей двигателя. Детали двигателей с вышеупомянутыми свойствами очень нужны особенно в условиях соревнований, где используются моторные транспортные средства. Штоки поршней являются, как упомянуто, примером таких компонентов, где очень выгоден сниженный вес.

Для транспортных средств, рассчитанных на интенсивное дорожное движение, для упомянутых типов компонентов вместо стали используют, как правило, такие легкие материалы, как алюминий, титан или волокнистые композиты.

Другой интересной областью применения изделий из КММ являются тормозные диски легковых и грузовых автомобилей и поездов.

Одним из главных недостатков при использовании материала КММ является то, что он является слишком жестким для механической обработки. Когда для придания формы компоненту используют материал КММ, то применяют такие способы, как получение компонента отливкой в форму, которая близко соответствует полностью готовой форме компонента. В другом способе используют кованую заготовку или часть прессованного прутка, при этом может быть применена электроискровая обработка поверхности компонента и обычная механическая обработка для придания ему окончательной формы. Делались попытки получить, например, штоки поршней для мотоциклов обычными способами механической обработки. При этом была достигнута цель получения у нужного компонента необходимых свойств, таких как сниженный вес. В результате при использовании такого штока поршня в двигателе получили двигатель, который был в большей степени готов к движению на высших передачах и, кроме того, генерировал меньшие вибрации. Однако проблема состоит в том, что затраты на производство детали двигателя очень высоки, откуда следует, что их использование ограничено или лимитировано областями, где расходы имеют минимальное значение.

В многочисленной патентной документации описаны различные способы завершающего этапа придания формы компонентам, полученным из КММ материалов. В данном описании в качестве примера приведен патент США №5765667. В этом патенте описан способ изготовления компонента, в данном случае тормозного диска, посредством отливки компонента в форму, которая очень близко соответствует готовой форме компонента, для того чтобы, и это четко выражено, насколько это возможно избежать необходимости механической обработки режущими инструментами. Специалисту в данной области техники очевидно, что необходимо избегать механической обработки режущими инструментами, поскольку материал КММ, когда он состоит из алюминиевой основы и упрочнения в виде частиц карбида кремния, часто имеет состав, который обычно используют для шлифовки режущих инструментов.

Частицы кремния, внедренные в материал КММ, оказывают эрозионное влияние на режущие инструменты, когда используется обычная технология механической обработки, поскольку кромки режущих инструментов быстро изнашиваются под истирающим действием частиц, содержащихся в композиционном материале.

Наиболее близким аналогом заявленному изобретению является способ изготовления компонента заданной формы из композиционного материала с металлической матрицей (КММ), включающий в себя механическую обработку заготовки из КММ материала с содержанием упрочнения приблизительно от 15 до приблизительно 70% (патент США №5511603).

В настоящем изобретении предложено неочевидное решение вышеописанной проблемы.

Указанные выше недостатки устраняются посредством создания способа изготовления компонента заданной формы из композиционного материала с металлической матрицей (КММ), включающего механическую обработку заготовки из КММ материала с содержанием упрочнения приблизительно от 15 до приблизительно 70% и характеризующегося тем, что для получения заданной формы заготовки используют высокоскоростную механическую обработку (ВМО), при этом режим ВМО преобладает после прохождения силами резания как функцией скорости резания максимума и при снижении сил резания с увеличением скорости резания, при этом скорость режущего инструмента в точке резания относительно заготовки выбирают из условия локального плавания, по меньшей мере, кратковременно, стружки, образованной в результате механической обработки, в точке резания.

Предпочтительно, используют режущий инструмент, включающий элемент, выбранный из группы, содержащей режущее лезвие из твердого сплава с покрытием, режущее лезвие из нитрида бора и алмаза.

Предпочтительно, упрочнение представляет собой, по меньшей мере, один компонент, выбранный из группы, содержащей карбид кремния, карбид бора и оксид алюминия.

Предпочтительно, упрочнение является карбидом.

Предпочтительно, КММ содержит, по меньшей мере, одно вещество основы, выбранное из группы, содержащей алюминий, титан и их сплавы.

Предпочтительно, компонент является деталью для моторных транспортных средств или частью для использования в оптических системах.

Предпочтительно, компонент является быстродвижущейся деталью двигателя.

Предпочтительно, компонент является шатуном или коленчатым валом.

Предпочтительно, компонент является деталью гусеничных транспортных средств, грузовых автомобилей или легковых автомобилей.

Предпочтительно, компонент является тормозным диском или тормозной колодкой.

При этом силы резания уменьшаются с увеличением скорости резания. При такой высокоскоростной механической обработке силы резания асимптотически стремятся к 0. Состояние подобного типа высокоскоростной механической обработки возникает тогда, когда силы резания чрезвычайно близки к 0.

Одним из способов определения подобного состояния является условие, что скорость режущего инструмента в точке резания относительно заготовки выбирают так, чтобы стружка, образованная в результате механической обработки, локально плавала, по меньшей мере кратковременно, в точке резания.

Именно при том условии, что стружка, образованная в результате механической обработки, локально плавает, по меньшей мере кратковременно, в точке резания, становится понятно, что существенно облегчается достижение эффекта шлифования композиционного материала с металлической матрицей.

Кроме того, аспект настоящего изобретения основан на способе придания формы заготовке из материала КММ посредством того, что упоминают здесь как высокоскоростную механическую обработку, при этом компоненту можно придать его конечную форму непосредственно из заготовки с помощью данного способа механической обработки. Заготовка может быть кованой, литой, быть куском прессованного прутка или сырьевого материала, полученного каким-то другим путем.

Высокоскоростная механическая обработка предусматривает обработку заготовки, подлежащей механической обработке, режущим инструментом с очень высокой скоростью по сравнению с использованием обычной технологии механической обработки. В данном случае привлекают внимание предпочтительно режущие инструменты для фрезерования и сверла.

Термин "высокоскоростная механическая обработка" (ВМО), как его используют здесь, представляет собой процесс, который отличается от обычных способов механической обработки. Случается, что этот термин иногда используют для обозначения обычной механической обработки, когда оказывается, что новые способы раздвигают пределы обычной механической обработки до более высоких уровней. Однако это не то, что обозначено здесь, как будет показано ниже.

Механическая обработка ВМО отличается:

- очень высокой скоростью резания,

- высокой скоростью деформации срезом (способностью отделять стружку от заготовки),

- на передней режущей кромке возникает очень высокая плотность воздействия (типичная величина: МВт/мм),

- в процессе образования стружки очень высокая температура преобладает локально в месте резания,

- стружка сходит без контакта с режущей кромкой,

- силы среза асимптотически приближаются к нулю.

Далее следует несколько примеров высоких скоростей резания, когда высокоскоростная механическая обработка соответствует настоящему изобретению:

- приблизительно 3000 м/мин для алюминия (при обычной обработке приблизительно 100-400 м/мин),

- приблизительно 15000 м/мин для титана (при обычной обработке приблизительно 15-100 м/мин).

Для определения точной скорости резания с получением вышеописанных результатов в зависимости от рода материала, подлежащего механической обработке, следует придерживаться режима высокоскоростной механической обработки. Такой режим без чрезмерного экспериментирования могут определить специалисты в данной области техники, сразу после ознакомления с настоящим описанием.

При испытаниях по определению оптимальной скорости резания для механической обработки ВМО нового материала могут быть изучены силы среза. Эти силы асимптотически приближаются к нулю, когда соблюдены критерии режима механической обработки ВМО. Таким образом, можно утверждать, что режим ВМО преобладает, когда силы среза снижаются с увеличением скорости резания. При определении упомянутого режима ВМО цель состоит в определении оптимальной скорости резания для обрабатываемого материала. При обычной механической обработке силы среза увеличиваются с увеличением скоростей резания. Это означает, что, как теперь становится понятно, силы среза как функция скорости резания может быть представлена кривой, имеющей главный максимум (могут существовать локальные максимумы или минимумы). Если данные механической обработки являются такими, что механическая обработка выполняется на возрастающей стороне кривой, это означает, что преобладает обычная механическая обработка. С другой стороны, режим ВМО преобладает, когда механическую обработку выполняют при таких условиях, которые соответствуют снижающейся стороне кривой, или другими словами: механическая обработка ВМО преобладает, когда пройдена точка главного максимума.

Другое преимущество механической обработки ВМО состоит в том, что стружка поглощает основную часть тепла, генерированного в точке резания, как правило, 80%, за счет чего заготовка практически не испытывает влияния тепла, выделяемого при механической обработке.

Было обнаружено, что высокоскоростная механическая обработка дает неожиданно хорошие результаты, когда ее используют для обработки материалов КММ. Несмотря на высокое содержание в материале вызывающих эрозию веществ, оказалось, что режущие инструменты сохраняют свою остроту в течение продолжительного времени, как если бы они не испытывали влияния вызывающих эрозию веществ, находящихся в материале КММ. Причина этого не вполне понятна, поскольку это происходит внутри материала, т.е. не вполне известно, что на самом деле происходит с материалом в точке резания в случае высокоскоростной механической обработки материала КММ. Одна теория состоит в том, что стружка, подлежащая срезу с материала, в некоторых случаях на ограниченном пространстве непосредственно перед кромкой режущего инструмента переходит в жидкое состояние, а внедренные частицы, состоящие, например, из карбида кремния, карбида бора или оксида алюминия, уносятся образованным потоком, без прямого контакта при этом с кромкой инструмента. Это может служить объяснением, почему режущие инструменты остаются острыми, что полностью противоположно тому, что характерно для обычной механической обработки.

Были проведены испытания по получению штока поршня посредством механической обработки ВМО материала КММ. Результаты были многообещающими. Когда у станков была точно установлена скорость вращения шпинделя, скорость резания, подача инструмента и т.д., результаты механической обработки были хорошими. В качестве примера можно привести, что затраты на придание заготовке штока поршня, изготовленной из материала КММ, его окончательной формы, во-первых, обычными способами и, во-вторых, высокоскоростной механической обработкой, были сокращены при изготовлении штока поршня более чем в 40 раз. При серийном производстве деталей из КММ в соответствии с настоящим изобретением можно еще дальше снижать расходы.

Кроме того, другие цели и преимущества настоящего изобретения станут легко понятны специалистам в данной области техники из следующего далее подробного описания, в котором показаны и описаны только предпочтительные варианты изобретения просто путем иллюстрации самого лучшего предлагаемого способа осуществления настоящего изобретения. При реализации настоящего изобретения возможны другие и различные варианты и возможна модификация их некоторых деталей в различных очевидных отношениях без отклонения от настоящего изобретения. Таким образом, данное описание по сути следует считать как иллюстративный, но не ограничивающий пример реализации настоящего изобретения.

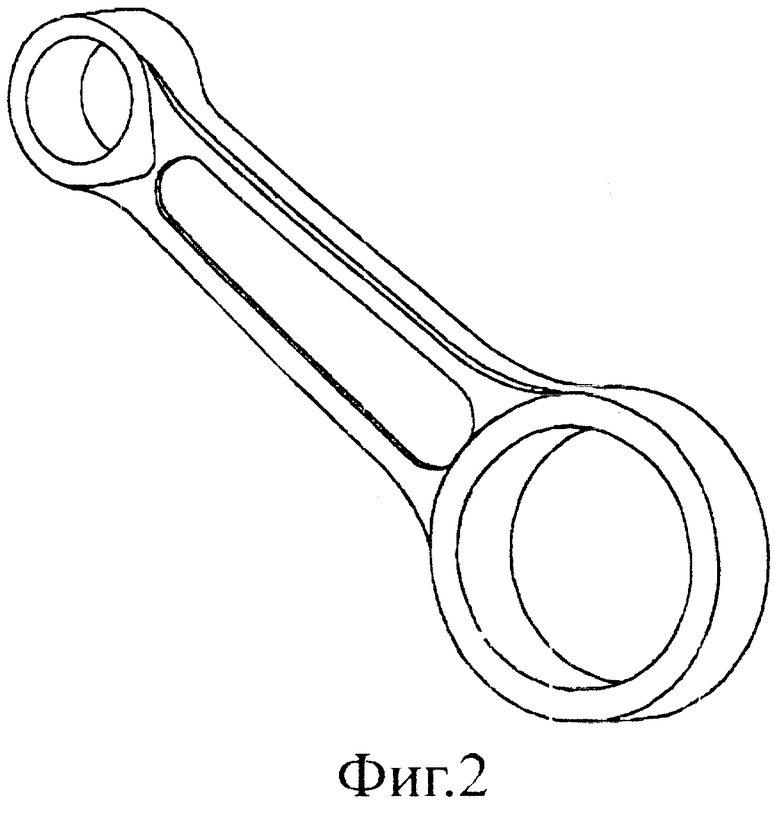

На фиг.1 показан пример экспериментальной работы, когда куску материала КММ была придана форма высокоскоростной механической обработкой сырьевого материала.

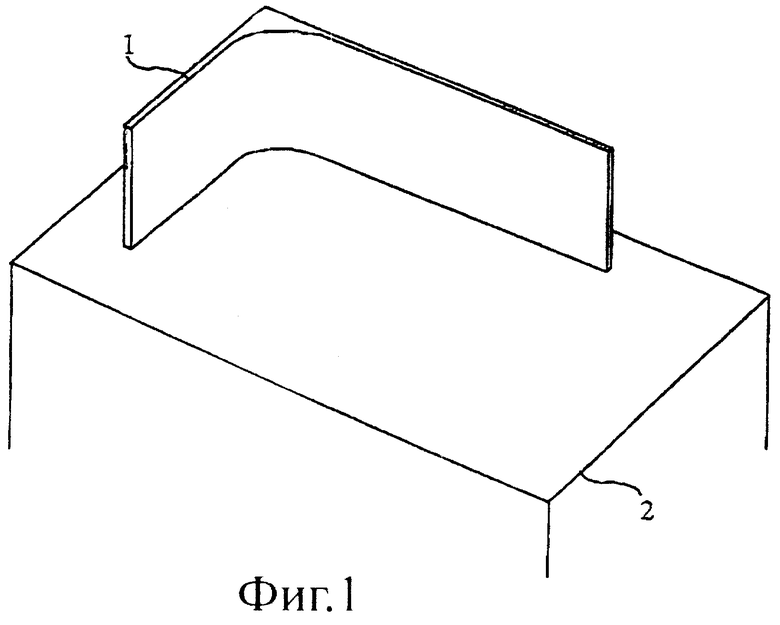

На фиг.2 приведен пример детали двигателя, в данном случае штока поршня, полученного посредством способа в соответствии с настоящим изобретением.

Далее со ссылкой на чертежи описано несколько примеров экспериментальных испытаний для оценки способа в соответствии с настоящим изобретением. На фиг.1 показан профиль 1, выполненный из заготовки 2, изготовленной из материала КММ, где для удаления вокруг предполагаемого профиля всего сырьевого материала заготовки 2 была использована фреза. Профиль 1 в этом случае имеет форму буквы L и имеет окончательную толщину 1 мм и длину сторон L соответственно 45 и 15 мм. Установочные параметры, использованные для механической обработки в этом примере: скорость шпинделя 15000 об/мин, скорость резания 565 м/мин и скорость подачи 3000 мм/мин. Время, потребное для придания формы профилю 1, соответствующего фиг.1, составило 2,5 минуты. Время до износа режущего инструмента исчисляется часами. Заготовка, показанная на фиг.2, была изготовлена из материала КММ с содержанием карбида кремния в материале 40%.

Были выполнены также испытания по сверлению материала КММ с содержанием в нем SiC в количестве 40%. Было проделано несколько отверстий НМ-сверлами, когда скорость шпинделя составляла до 15000 об/мин, а скорость подачи до 3000 мм/мин. Время до износа сверла в этом случае было таким, что сверла хватило для использования при сверлении вплоть до 1000 отверстий.

На фиг.2 приведен пример детали двигателя, в данном случае штока поршня, изготовленного непосредственно из заготовки, сделанной из материала КММ, которую механически обработали высокоскоростной механической обработкой согласно настоящему изобретению до его конечной формы штока поршня в соответствии с чертежом. Затраты на производство штока поршня, соответствующего фиг.2 и изготовленного из материала КММ, были в несколько раз ниже, по сравнению со штоками поршня, изготовленными из других материалов, как показывают приведенные ниже преимущества:

- по сравнению со сталью: меньшая масса,

- по сравнению с титаном: меньшая масса, более высокая жесткость,

- по сравнению с алюминием: более высокая жесткость, более высокий предел текучести, более высокий предел выносливости, коэффициент теплового расширения, эквивалентный стали присоединенного коленчатого вала,

- по сравнению с волокнистыми композитами: меньшая стоимость, изотропные свойства, коэффициент теплового расширения, эквивалентный стали присоединенного коленчатого вала.

Посредством механической обработки в соответствии со способом настоящего изобретения были достигнуты хорошие результаты при использовании режущих инструментов, изготовленных из твердого металла с покрытием и с внутренним каналом охлаждения, и при использовании алмазных инструментов. При использовании алмазных инструментов время до износа было продолжительным при содержании карбида в материале КММ вплоть до 40%. Когда содержание карбида составляло вплоть до 70%, то результаты также оставались хорошими.

Способ в соответствии с настоящим изобретением применим для всех типов компонентов, которые подлежат изготовлению из материала КММ, где можно применять механическую обработку для придания компоненту окончательной формы. Таким образом, предложенный способ не ограничен описанными примерами, а может быть использован для всех компонентов, где выбор КММ обеспечивает преимущества. Некоторыми примерами, которые можно привести, являются детали двигателей, механические конструкции для космических летательных аппаратов, механизмы для инструментов, тормозные диски для автомобилей и т.п. Кроме того, тормозные диски, изготовленные из КММ, выгодны с точки зрения низкого веса по сравнению со сталью, что позволяет снизить энергию вращения, накопленную в тормозных дисках перед торможением, - условие, которое представляет определенную важность для поездов, где каждый колесный вал снабжен несколькими вращающимися тормозными дисками, изготовленными из стали. Приведенное выше описание иллюстрирует и описывает настоящее изобретение. Несмотря на то что в описании приведены и описаны только предпочтительные варианты изобретения, однако, как описано выше, должно быть понятно, что настоящее изобретение позволяет использовать различные другие комбинации, модификации и окружающие условия и что возможны изменения и модификации в пределах объема патентных притязаний и концепции изобретения, как она выражена здесь, соразмерно с принципами и/или с опытом или знаниями в данной области техники. Варианты осуществления изобретения, описанные здесь, кроме того, направлены на объяснение лучших методов, разработанных при практическом использовании изобретения и позволяющих другим специалистам в данной области техники использовать тот или другой вариант с различными модификациями, необходимыми для практического применения или использования изобретения. Таким образом, описание не предусматривает ограничения настоящего изобретения описанными здесь вариантами его осуществления. Кроме того, оно подразумевает, что прилагаемая формула изобретения предполагает включение альтернативных вариантов осуществления изобретения.

Изобретение относится к области обработки резанием деталей машин, штоков, поршней, тормозных дисков. Способ включает механическую обработку заготовки из КММ материала с содержанием упрочнения приблизительно от 15 до 70%. Для повышения стойкости режущего инструмента режим ВМО преобладает после прохождения силами резания как функцией скорости резания максимума и при снижении сил резания с увеличением скорости резания. При этом скорость режущего инструмента в точке резания относительно заготовки выбирают из условия локального плавания, по меньшей мере кратковременно, стружки, образованной в результате механической обработки, в точке резания. 9 з.п. ф-лы, 2 ил.

| US 5511603 А, 30.04.1996 | |||

| Способ определения оптимальной скорости резания | 1974 |

|

SU511144A1 |

| Способ обработки металлов резанием | 1976 |

|

SU622579A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| БОБРОВ В.Ф | |||

| Основы теории резания металлов | |||

| - М.: Машиностроение, 1975, с.207, 208, рис.159, 160. | |||

Авторы

Даты

2005-10-27—Публикация

1999-11-05—Подача