Изобретение относится к машиностроительной промышленности, в частности к способам испытания топливной аппаратуры.

Известен способ испытания топливной аппаратуры, включающий взаимосвязанные между собой технологические операции - установку топливных насосов высокого давления с форсунками, подачу рабочей жидкости в мерный блок и определение угла впрыскивания форсунок (см. Техническое описание и инструкция по эксплуатации. - Стенд для испытания дизельной топливной аппаратуры КИ 1571 М-01 - госнити, Малоярославец, 1991 г., с.44).

Известен также способ испытания топливной аппаратуры, включающий взаимосвязанные между собой технологические операции - установку топливных насосов высокого давления с форсунками, подачу рабочей жидкости в мерный блок и определение угла впрыскивания форсунок (см. Техническое описание и инструкция по эксплуатации. - Стенд для испытания дизельной топливной аппаратуры КИ 1571 М-01-госнити, Малоярославец, 1991 г., с.18).

Недостатками известных изобретений является относительно низкие производительность и качество и высокие трудозатраты за счет наличия субъективных факторов.

Цель изобретения - повышение производительности и качества процесса и снижение трудозатрат.

Достигается это тем, что перед определением угла впрыскивания форсунок осуществляют измерение усилия впрыска, которое выполняют в замкнутом объеме, а определение угла впрыскивания производят с преобразованием усилия впрыска в сигнал.

Целесообразно, чтобы перед определением угла впрыскивания выполняли определение усилия подачи рабочей жидкости на выходе топливного насоса высокого давления.

Полезно чтобы перед определением угла впрыскивания производили преобразование усилия впрыска и усилия подачи рабочей жидкости на выходе топливного насоса высокого давления в сигнал.

Целесообразно чтобы определение угла впрыскивания форсунок выполняли с учетом усилия подачи рабочей жидкости на выходе топливного насоса высокого давления.

Способ соответствует всем требованиям признаков изобретения, а именно:

- признаку новизны, поскольку перед определением угла впрыскивания форсунок осуществляют измерение усилия впрыска, которое выполняют в замкнутом объеме, а определение угла впрыскивания производят с преобразованием усилия впрыска в сигнал.

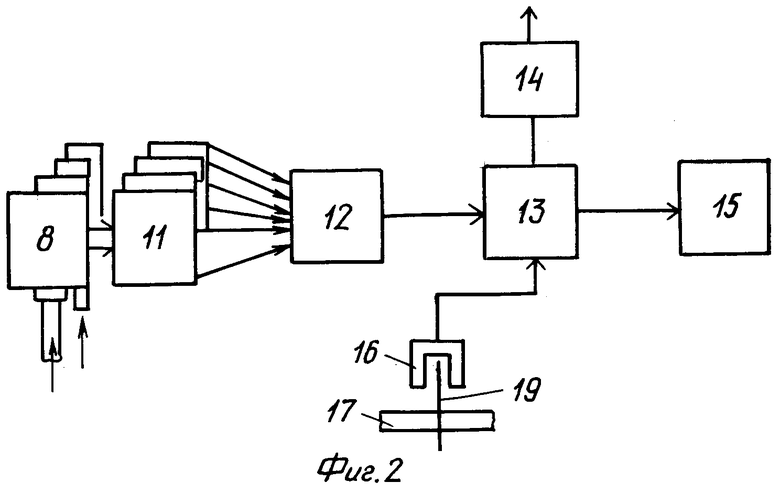

На фиг.1 изображена схема стенда испытания топливной аппаратуры, вид в аксонометрии;

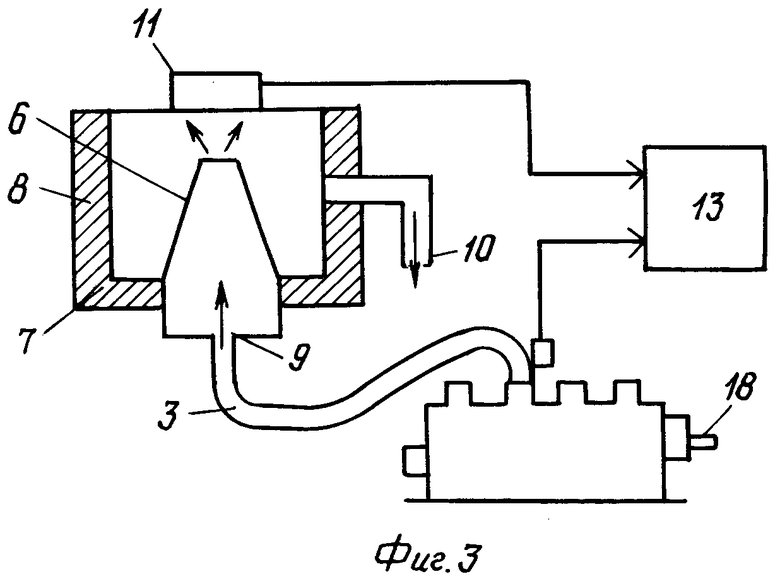

на фиг.2 - то же, структурная схема приспособления определения усилия впрыска рабочей жидкости;

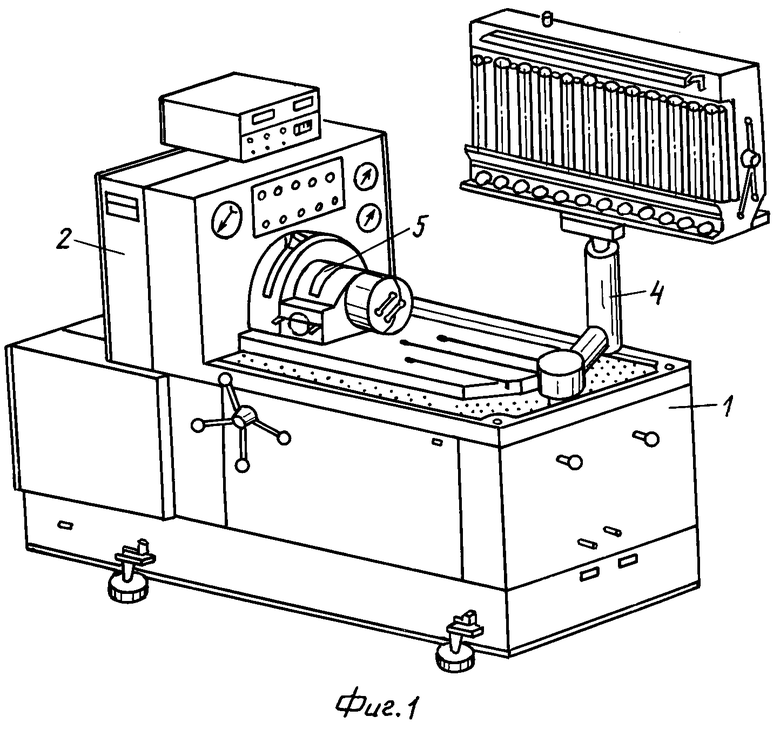

на фиг.3 - то же, схема силовой камеры, вид сверху.

Способ испытания топливной аппаратуры осуществляют с помощью стенда, который включает взаимосвязанные между собой и смонтированные на основании корпус с функциональными узлами - соединенный с приводом 2 узел подачи 3 рабочей жидкости топливных насосов высокого давления, мерный блок 4 и узел определения угла впрыска 5 с форсунками 6 и элементами аппаратуры, при этом стенд испытания топливной аппаратуры снабжен смонтированным на корпусе 1 приспособлением определения усилия 7 впрыска рабочей жидкости, которое выполнено в виде силовой камеры 8 с входом 9 и выходом 10 рабочей жидкости и закрепленным напротив входа 9 силовой камеры 8 воспринимающего датчика 11 и соединенных между собой и воспринимающим датчиком 11 преобразователя сигналов 12, блоков измерения 13, интерфейса 14 связи и блока индикации 15 с датчиком положения 16 вала 17 топливных насосов высокого давления с зубчатым колесом 18, а форсунки 6 узла определения угла впрыска 5 смонтированы вдоль продольной оси входа рабочей жидкости силовой камеры 8, причем блок измерения 13 соединен с блоком индикации 15 последовательно, а с датчиком положения 16 вала 17 топливных насосов высокого давления 18 с зубчатым колесом 19 и интерфейсом связи 14 параллельно, воспринимающий датчик 11 выполнен в виде датчика давления, или в виде датчика перемещения, или в виде пьезодатчика, или в виде пьезодатчика из монокристалла сегнетовой соли, или в виде пьезодатчика из титана бария, или в виде пьезодатчика из пьезокварца, или в виде пьезодатчика из дигидрофосфата калия и аммония, или в виде пьезодатчика из электретов на основе титаната бария, или в виде пьезодатчика из полимеров, или в виде пьезодатчика из твердых растворов цирконата-титаната свинца, или в виде тензодатчика, или в виде оптического датчика, или в виде датчика индуктивности, или в виде емкостного датчика, или в виде лазерного датчика, или в виде ультразвукового датчика, или в виде датчика Холла, или в виде потенциометрического датчика, или в виде электромеханического датчика, или в виде акустического датчика, узел подачи рабочей жидкости имел дополнительный воспринимающий датчик, смонтированный на выходе топливного насоса высокого давления, а выход рабочей жидкости силовой камеры расположен слева или справа от форсунки.

Работа стенда осуществляется следующим образом.

Вначале подготавливают к работе взаимосвязанные между собой и смонтированные на основании корпус 1 с функциональными узлами - соединенный с приводом 2 узел подачи 3 рабочей жидкости топливных насосов высокого давления, мерный блок 4 и узел определения угла впрыска 5 с форсунками 6 и элементами аппаратуры, при этом стенд испытания топливной аппаратуры снабжают смонтированным на корпусе 1 приспособлением определения усилия 7 впрыска рабочей жидкости, которое выполняют в виде силовой камеры 8 с входом 9 и выходом 10 рабочей жидкости и закрепленным напротив входа 9 силовой камеры 8 воспринимающего датчика 11 и соединенных между собой и воспринимающим датчиком 11 преобразователя сигналов 12, блоков измерения 13, интерфейса 14 связи и блока индикации 15 с датчиком положения 16 вала 17 топливных насосов высокого давления 18 с зубчатым колесом 19, а форсунки 6 узла определения угла впрыска 5 монтируют вдоль продольной оси входа рабочей жидкости силовой камеры 8, причем блок измерения 13 соединяют с блоком индикации 15 последовательно, а с датчиком положения 16 вала 17 топливных насосов высокого давления 18 с зубчатым колесом 19 и интерфейсом связи 14 параллельно, воспринимающий датчик 11 выполняют в виде датчика давления, или в виде датчика перемещения, или в виде пьезодатчика, или в виде пьезодатчика из монокристалла сегнетовой соли, или в виде пьезодатчика из титана бария, или в виде пьезодатчика из пьезокварца, или в виде пьезодатчика из дигидрофосфата калия и аммония, или в виде пьезодатчика из электретов на основе титаната бария, или в виде пьезодатчика из полимеров, или в виде пьезодатчика из твердых растворов цирконата-титаната свинца, или в виде тензодатчика, или в виде оптического датчика, или в виде датчика индуктивности, или в виде емкостного датчика, или в виде лазерного датчика, или в виде ультразвукового датчика, или в виде датчика Холла, или в виде потенциометрического датчика, или в виде электромеханического датчика, или в виде акустического датчика, узел подачи рабочей жидкости снабжают дополнительным воспринимающим датчиком, смонтированным на выходе топливного насоса высокого давления, а выход рабочей жидкости силовой камеры располагают слева или справа от форсунки, затем к работе подключают все функциональные узлы и цикл повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД И СПОСОБ ИСПЫТАНИЯ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ | 2000 |

|

RU2190120C2 |

| СПОСОБ ИСПЫТАНИЯ И РЕГУЛИРОВКИ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2562349C1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ НАЧАЛА ВПРЫСКИВАНИЯ ТОПЛИВА ФОРСУНКОЙ | 2007 |

|

RU2344313C1 |

| Способ диагностирования и регулирования дизельной топливной аппаратуры на двигателе | 2018 |

|

RU2668589C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТОПЛИВНЫХ НАСОСОВ | 2002 |

|

RU2228457C2 |

| Способ диагностики топливной аппаратуры дизеля | 1990 |

|

SU1768793A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ ТОПЛИВНОЙ АППАРАТУРЫ ДИЗЕЛЕЙ | 2005 |

|

RU2293206C2 |

| СПОСОБ ОЦЕНКИ МЕЖЦИКЛОВОЙ НЕРАВНОМЕРНОСТИ ПОДАЧИ ТОПЛИВА ЭЛЕКТРОУПРАВЛЯЕМЫМИ ФОРСУНКАМИ | 2020 |

|

RU2724561C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ НАСОС-ФОРСУНОК И ФОРСУНОК ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2007 |

|

RU2338921C1 |

| СПОСОБ ИСПЫТАНИЯ ТОПЛИВНЫХ НАСОСОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2289720C2 |

Изобретение относится к двигателестроению, в частности к способам испытания топливной аппаратуры двигателей внутреннего сгорания. Изобретение позволяет повысить производительность и качество процесса испытания и снизить трудозатраты. Способ испытания топливной аппаратуры включает взаимосвязанные между собой технологические операции - установку топливных насосов высокого давления с форсунками, подачу рабочей жидкости в мерный блок и определение угла впрыскивания форсунок. Перед определением угла впрыскивания форсунок осуществляют измерение усилия впрыска, которое выполняют в замкнутом объеме, а определение угла впрыскивания производят с преобразованием усилия впрыска в сигнал. 3 з.п. ф-лы. 3 ил.

| Техническое описание «Стенд для испытания дизельной топливной аппаратуры» г | |||

| Малоярославец, 1991 г | |||

| Стр | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| РЕГУЛИРУЕМЫЙ ПРИВОД ИСПЫТАТЕЛЬНОГО СТЕНДА ТОПЛИВНЫХ НАСОСОВ ВЫСОКОГО ДАВЛЕНИЯ | 1998 |

|

RU2158847C2 |

| RU 2059870 C1, 10.05.1996 | |||

| Способ приготовления цемента | 1927 |

|

SU9490A1 |

| Самодвижущаяся повозка для перемещения по воде и суше | 1925 |

|

SU9491A1 |

| Стенд для испытания топливовпрыскивающей системы дизеля | 1979 |

|

SU920247A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ СИСТЕМ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 1990 |

|

RU2007610C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТОПЛИВНОЙ АППАРАТУРЫ | 1991 |

|

RU2054573C1 |

| GB 1499636 А, 01.02.1978 | |||

| ДВИЖИТЕЛЬ ЧИЧИГИНА | 1994 |

|

RU2089441C1 |

| СПОСОБ ОЗДОРОВИТЕЛЬНОЙ ГИМНАСТИКИ "СПИРАЛЬ" | 2008 |

|

RU2383325C1 |

Авторы

Даты

2005-11-10—Публикация

2004-02-10—Подача