Изобретение относится к области химической промышленности и защиты окружающей среды и может быть использовано для защиты атмосферы от выбросов формальдегида, а также очистки сточных вод путем окисления формальдегида кислородом воздуха. Образующаяся при этом муравьиная кислота существенно менее токсична по сравнению с формальдегидом и находит широкое применение в фармакологии, животноводстве и в химической промышленности.

Существует несколько принципиально различных способов окисления формальдегида: 1) биохимическое окисление с использованием микроорганизмов [WO 9616907, C 02 F 3/08, 06.06.1996]; 2) электрохимическое [а.с. СССР 990679, C 02 F 1/46, 21.03.1983] или фотохимическое [Варданян И.А., Налбандян А.Б. Новое в механизме газофазного окисления альдегидов. Успехи химии. 1985, Т. 54, С.903] окисление; 3) высокотемпературное каталитическое окисление в присутствии оксидов переходных металлов (титан, ванадий, молибден и др.) [Пат. RU 2049770, С 07 С 53/02, 10.12.95; Ai M., The reaction of formaldehyde on various metal oxide catalysts. J. Catal. 1983, v.83, N1, p.141]; 4) жидкофазное каталитическое окисление с использованием в качестве активного компонента катализатора благородных металлов (платина, палладий, рутений и др.) [JP 11179378, C 02 F 1/74, 1999, А2; JP 2001070959, C 02 F 1/74, 2001, А2; WO 9640592, C 02 F 1/68, 19.12.1996].

Недостатками жидкофазных каталитических способов, основанных на использовании благородных металлов, являются необходимость проведения процесса в автоклаве при высоких давлениях (10-30 атм) и введение в систему значительных количеств (1-10 мас.%.) дорогостоящего катализатора (0.4-5.0 мас.% металл/носитель).

При газофазном окислении формальдегида кислородом используют три основных типа катализаторов: 1) смешанные V-Ti-O-системы и индивидуальные оксиды TiO2 (анатаз) и V2O5 [Пат. RU 2049770, С 07 С 53/02, 10.12.95], 2) оксиды элементов I и VIII групп и их бинарные смеси Al-K, Sn-K, Ti-K, Fe-K, Sn-P, Ti-W, Ti-P, Sn-W [Ai M., The reaction of formaldehyde on various metal oxide catalysts. J.Catal. 1983, v.83, N1, р.141] и 3) фосфорно-молибденовую гетерополикислоту (ГПК) 12-ряда Н3PMo12O40 [Попова Г.Я., Андрушкевич Т.В. Гетерогенное селективное окисление формальдегида на оксидных катализаторах. Кинетика и катализ, 1997, т.38; №2, с.281]. Общим недостатком каталитических способов, основанных на использовании оксидных систем, является высокая температура процесса (180-300°С), приводящая к образованию крайне токсичных побочных продуктов - метилформиата и метанола, число которых в сумме может достигать ˜60% при 100% конверсии формальдегида.

Наиболее близким решением по количеству близких признаков к предлагаемому изобретению является способ, заключающийся в окислении формальдегида в присутствии фосфорно-молибденовой ГПК и ее калиевой соли [Попова Г.Я., Андрушкевич Т.В. Гетерогенное селективное окисление формальдегида на оксидных катализаторах. Кинетика и катализ, 1997, т.38, №2, с.281]. Окисление формальдегида в известном способе осуществляют путем пропускания паров формальдегида в воздушной среде через слой катализатора. Основным продуктом окисления формальдегида в интервале температур 120÷160°С и при малых временах контакта (1÷7 с) является муравьиная кислота НСООН (до 90%) (таблица 1).

К3PMo12O40*

** Образцы предварительно прогреты при 420°С

Способ по прототипу обладает следующими недостатками:

- необходимость проведения процесса в газовой фазе при малых временах контакта; высокая температура проведения процесса;

- активность и селективность существенно зависят от условий активации ГПК;

- образование токсичных побочных продуктов.

Задачей изобретения является разработка достаточно дешевого, простого в реализации и экологически чистого способа окисления формальдегида и разработка высокоэффективного катализатора для реализации этого способа.

Задача решается за счет разработки катализатора, представляющего собой полиоксометаллат (ПОМ) состава: Ах[ХМ'12-nM''nОk]y-, где: Х - В, Si, Р; М' - Мо, W; М'' - Се, Со; n=1-6, k=39-41, А - катион - H+, Na+, K+ или их любая смесь; y - заряд полианиона; х - число катионов. Полиоксометаллат может быть нанесен на поверхность твердого носителя, в качестве которого можно использовать, например, силикагель, ксерогель, уголь, полимерные волокна, в том числе содержащие функциональные группы, предпочтительно NH2, СООН.

Технический результат - высокая селективность катализатора по НСООН и вследствие этого высокая конверсия СН2О.

Поставленная задача достигается также тем, что формальдегид окисляют кислородом и/или воздухом при атмосферном давлении в присутствии полиоксометаллатного катализатора указанного выше состава при температуре не выше 100°С, предпочтительно при 20-60°С, в водном растворе в присутствии инициатора. При этом используют концентрацию формальдегида не более 1 М. Молярное отношение формальдегида к катализатору составляет не менее 10. В качестве инициаторов реакции можно использовать водный раствор пероксида водорода или растворимые в воде надкислоты, предпочтительно надуксусную кислоту. Суммарная концентрация инициатора составляет не более 10 мМ. Инициатор можно вводить в реакционную смесь ступенчато.

Технический результат - дешевый, простой в реализации и экологически чистый способ окисления формальдегида.

Полиоксометаллаты (ПОМ) в виде кислот или их солей готовят в соответствии с известными в литературе способами [Никитина Е.А. Гетерополисоединения. М.: Госхимиздат, 1962; Руководство по неорганическому синтезу. М.: Мир, 1986, N 6; Максимов Г.М. Успехи химии. Успехи в синтезе полиоксометаллатов и в изучении гетерополикислот. 1995, т.64, №5, с.480; Inorganic Synthesis, Wiley, New York: 1990, V.27]. ПОМ может быть нанесен на поверхность твердого носителя, например силикагеля, угля, полимерного волокна и др., а также закреплен на поверхности с помощью функциональных групп (NH2-, СООН и др.) в соответствии с известными литературными методиками [Neumann R., Miller H., Alkene oxidation in water using hydrophobic silica particles derivatized with polyoxometalates as catalysts, J. Chem. Soc. Chem. Comm., 1995, p. 2277; Gisler A., Muller C.A., Schneider M., Mallat Т., Baiker A., Synthesis of organically modified titaniasilica aerogels: application for epoxidation of cyclohexenol. Stud. Surf. Scie. Catal. 2000, v.130, p. 1637; Stichmal-Pomarzanska E., Turek W., Dependence of structure and physico-chemical properties of the catalysts cantaining heteropolyacids on the conjugated polymer matrix. Stud. Surf. Scie. Catal. 2000, v. 130, p. 959; Schwegler M.A., Vinke P., M. van der Eijk, H. van Bekkum, Activated carbon as a support for heteropolyanion catalysts, Appl. Catal. A: General, 1992, v.80, p.41].

Существенными признаками, влияющими на достижение поставленной задачи, являются химический состав катализатора и проведение процесса окисления в жидкой фазе (в воде) при температуре не выше 100°С в присутствии инициатора.

При использовании в качестве катализатора Н3PMo12O40 окисления формальдегида в водном растворе в диапазоне температур 20-60°С не происходит.

Совокупность общих и отличительных признаков, характеризующих заявляемый способ, неизвестна из уровня техники, что свидетельствует о соответствии заявляемого изобретения критерию "новизна".

Заявляемый способ соответствует также критерию "изобретательский уровень", так как не следует явным образом из уровня техники. Известный из публикации [Попова Г.Я., Андрушкевич Т.В. Гетерогенное селективное окисление формальдегида на оксидных катализаторах. Кинетика и катализ, 1997, т.38, №2, с.281] способ окисления формальдегида кислородом в присутствии Н3PMo12O40 и ее калиевой соли осуществляют в газовой фазе при температурах 120-160°С и при другом относительно заявляемого составе катализатора.

Сущность изобретения иллюстрируется следующими примерами.

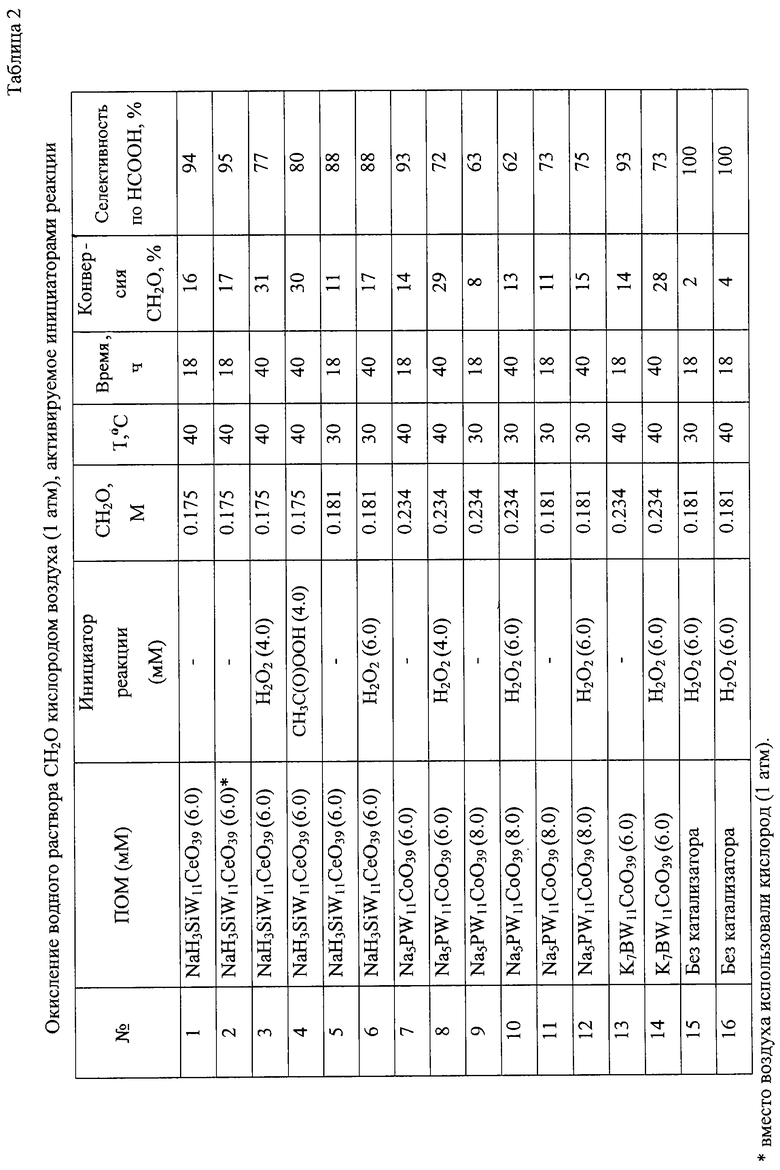

Пример 1. В реактор объемом 15 мл загружают 0.018 ммоль NaH3SiW11CeO39, добавляют 3 мл водного раствора формальдегида с концентрацией 0.175 M, закрывают пробкой, снабженной капилляром для сообщения с атмосферой, и выдерживают в течение 18 ч при 40°С. Конверсия СН2О через 18 ч составляет 16 мол.%, селективность по НСООН 94%. Результаты приведены в таблице 2.

Пример 2. Аналогичен примеру 1, отличие состоит в том, что вместо воздуха в качестве окислителя используют кислород при атмосферном давлении. Конверсия СН2O составляет 17 мол.%, селективность по НСООН 95%.

Пример 3. Аналогичен примеру 1, отличие состоит в том, что в реактор через 18 ч добавляют 4 мМ H2O2 (0.014 мл, 0.88 М). Конверсия СН2О через 40 ч составляет 31 мол.%, селективность по НСООН 77%.

Пример 4. Аналогичен примеру 1, отличие состоит в том, что в реактор через 18 ч добавляют 4 мМ СН3СОООН (0.002 мл раствора, приготовленного смешением 0.1 мл СН3СООН, 0.05 мл 80% Н2O2 и 0.001 мл 98% H2SO4). Конверсия СН2О через 40 ч составляет 30 мол.%, селективность по НСООН 90%.

Пример 5. Аналогичен примеру 1, отличие состоит в том, что в реактор загружают водный раствор формальдегида с концентрацией 0.181 М и реакцию проводят при 30°С. Конверсия СН2O через 18 ч составляет 11 мол.%, селективность по НСООН 88%.

Пример 6. Аналогичен примеру 5, отличие состоит в том, что в реактор через 18 ч добавляют 6 мМ Н2О2 (0.021 мл, 0.88 М). Конверсия СН2O через 40 ч составляет 17 мол.%, селективность по НСООН 88%.

Пример 7. Аналогичен примеру 1, отличие состоит в том, что в реактор загружают 0.018 ммоль Na5PW11СоО39 и 3 мл водного раствора формальдегида с концентрацией 0.234 М. Конверсия СН2О через 18 ч составляет 14 мол.%, селективность по НСООН 93%.

Пример 8. Аналогичен примеру 7, отличие состоит в том, что в реактор через 18 ч добавляют 4 мМ Н2O2 (0.014 мл, 0.88 М). Конверсия СН2О через 40 ч составляет 29 мол.%, селективность по НСООН 72%.

Пример 9. Аналогичен примеру 7, отличие состоит в том, что реакцию проводят при 30°С. Конверсия СН2О через 18 ч составляет 8 мол.%, селективность по НСООН 62%.

Пример 10. Аналогичен примеру 9, отличие состоит в том, что в реактор через 18 ч добавляют 6 мМ Н2O2 (0.021 мл, 0.88 М). Конверсия СН2O через 40 ч составляет 13 мол.%, селективность по НСООН 63%.

Пример 11. Аналогичен примеру 5, отличие состоит в том, что в реактор загружают 0.018 ммоль Na5PW11CoO39. Конверсия СН2О через 18 ч составляет 11 мол.%, селективность по НСООН 73%.

Пример 12. Аналогичен примеру 11, отличие состоит в том, что в реактор через 18 ч добавляют 6 мМ Н2O2 (0.021 мл, 0.88 М). Конверсия СН2О через 40 ч составляет 15 мол.%, селективность по НСООН 75%.

Пример 13. Аналогичен примеру 7, отличие состоит в том, что в реактор загружают 0.018 ммоль К7BW11СоО39. Конверсия СН2О через 18 ч составляет 14 мол.%, селективность по НСООН 93%.

Пример 14. Аналогичен примеру 13, отличие состоит в том, что в реактор через 18 ч добавляют 6 мМ Н2О2 (0.021 мл, 0.88 М). Конверсия СН2O через 40 ч составляет 28 мол.%, селективность по НСООН 73%.

Пример 15. Аналогичен примеру 5, отличие состоит в том, что реакцию проводят в отсутствии катализатора и в присутствии 6 мМ Н2О2 (0.021 мл, 0.88 М). Конверсия СН2О составляет 0 мол.%. Данный пример демонстрирует, что без катализатора реакция не идет.

Пример 16. Аналогичен примеру 15, отличие состоит в том, что реакцию проводят при 40°С. Конверсия СН2О составляет 0 мол.%. Данный пример демонстрирует, что без катализатора реакция не идет.

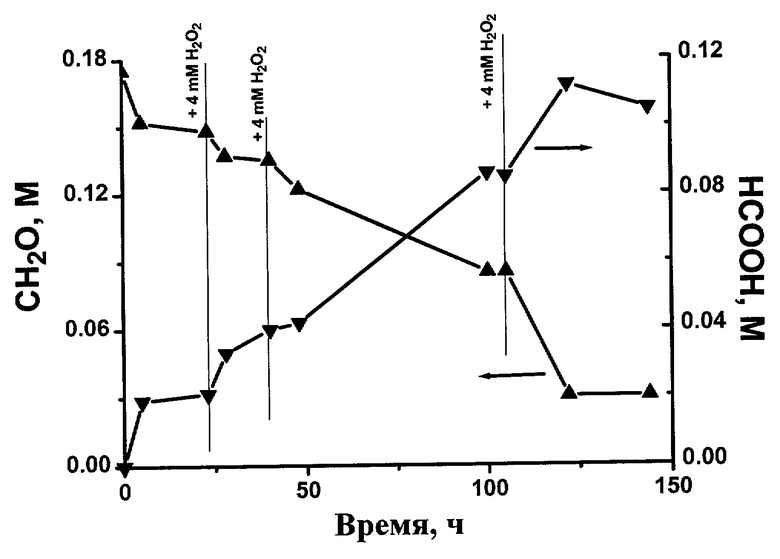

Пример 17. Аналогичен примеру 3, отличие состоит в том, что в реактор через 23, 40 и 100 ч добавляют 4 мМ H2O2 (0.014 мл, 0.88 М). Конверсия СН2O через 122 ч составляет 83 мол.%, селективность по НСООН 79% (см. чертеж).

Примеры 1-17 демонстрируют, что конверсию формальдегида можно увеличить за счет введения в систему дозированных количеств инициаторов реакции, таких как пероксид водорода или надуксусная кислота.

Пример 18. Гетерогенный катализатор готовят путем закрепления NaH3SiW11CeO39 на поверхности силикагеля, содержащего NH2-группы. Для этого в 5 мл воды растворяют 365 мг NaH3SiW11CeO39, затем добавляют 500 мг силикагеля, перемешивают, оставляют на ночь, затем фильтруют, промывают водой и сушат на воздухе. В термостатируемый реактор объемом 15 мл загружают 200 мг катализатора, добавляют 2 мл водного раствора формальдегида с концентрацией 0.234 моль/л, закрывают пробкой, снабженной капилляром для подачи воздуха и интенсивно перемешивают в течение 5 ч при 40°С. Конверсия СН2О составляет 10 мол.%.

Пример 19. Процесс проводят, как в примере 18, но катализатор после каждого цикла отфильтровывают, промывают водой, сушат и используют повторно. Результаты, полученные для 4-х циклов, приведены в таблице 3.

Данные примеры демонстрируют, что полиоксометаллатный катализатор может быть закреплен на поверхности твердого носителя, катализатор может быть отделен от реакционной смеси путем простого фильтрования и использован многократно.

Пример 20. Процесс проводят, как в примере 18, но добавляют 2 мл водного раствора формальдегида с концентрацией 0.114 моль/л. Конверсия СН2О через 5 ч составляет 18 мол.%.

Пример 21. Процесс проводят, как в примере 18, но добавляют 400 мг катализатора. Конверсия СН2О через 5 ч составляет 15 мол.%.

Примеры 20-21 демонстрируют, что при увеличении количества гетерогенного катализатора, описанного в примере 18, и при уменьшении исходной концентрации формальдегида конверсия последнего растет.

Пример 22. Процесс проводят, как в примере 18, но добавляют 200 мг силикагеля марки КСК-2. Конверсия СН2О через 5 ч составляет 0 мол.%. Данный пример демонстрирует, что в присутствии силикагеля, не содержащего полиоксометаллатный катализатор, концентрация формальдегида в водном растворе не уменьшается.

Пример 23. Аналогичен примеру 18, отличие состоит в том, что в реактор через 5 ч добавляют 6 мМ Н2О2 (0.021 мл, 0.88 М). Конверсия СН2O через 20 ч составляет 20 мол.%.

Как видно из приведенных примеров и таблиц, предлагаемый настоящим изобретением способ окисления СН2О является достаточно дешевым, простым в реализации и экологически чистым, кроме того, он позволяет получать с высокой селективностью муравьиную кислоту.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ОКИСЛЕНИЯ ФОРМАЛЬДЕГИДА | 2003 |

|

RU2254920C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛНОГО ОКИСЛЕНИЯ ФЕНОЛА | 2004 |

|

RU2256498C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 2007 |

|

RU2356626C2 |

| Способ термогазохимической и ударно-волновой обработки нефтеносных пластов | 2018 |

|

RU2717151C1 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2010 |

|

RU2421441C1 |

| Катализатор и способ получения высших 2-кетонов С5-С10 | 2022 |

|

RU2790246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 1994 |

|

RU2081104C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕРБЕНОЛА И ЭПОКСИД АЛЬФА-ПИНЕНА | 2003 |

|

RU2235712C1 |

| Способ получения сложных эфиров карбоновой кислоты | 1980 |

|

SU1190985A3 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ИЛИ СМЕСИ УКСУСНОЙ КИСЛОТЫ И ЭТИЛАЦЕТАТА | 2011 |

|

RU2462307C1 |

Изобретение относится к области химической промышленности и защиты окружающей среды. Катализатор для окисления формальдегида кислородом и/или воздухом на основе полиоксометаллата, представляющий собой полиоксометаллат состава: Ax[XM'12-nM''nOk]y-, где: Х - В, Si, P; M' - Mo, W; M'' - Ce, Co, n=1-6, k=39-41, А - катион, выбранный из ряда: H+, Na+, К+ или их любая смесь, y - заряд полианиона; х - число катионов. Также описан способ окисления формальдегида кислородом и/или воздухом при атмосферном давлении в присутствии полиоксометаллатного катализатора, при температуре не выше 100°С в водном растворе с использованием данного катализатора в присутствии инициатора. Технический результат - высокая селективность катализатора по НСООН и вследствие этого высокая конверсия СН2О, а также дешевый, простой в реализации и экологически чистый способ окисления формальдегида. 2 н. и 7 з.п. ф-лы, 1 ил., 3 табл.

| Попова Г.Я., Андрушкевич Т.В | |||

| Гетерогенное селективное окисление формальдегида на оксидном катализаторе | |||

| Кинетика и катализ, 1997, т.38, №2, с.281 | |||

| СПОСОБ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 1992 |

|

RU2049770C1 |

| CH 616861 А5, 30.04.1980 | |||

| DE 3517016 A1, 13.11.1986. | |||

Авторы

Даты

2005-11-20—Публикация

2004-04-22—Подача