Изобретение относится к оксидным ванадий-титановым катализаторам, используемым для получения муравьиной кислоты путем газофазного окисления формальдегида кислородом и способам получения муравьиной кислоты с использованием данных катализаторов.

Известен катализатор для синтеза муравьиной кислоты (Пат. РФ №2235586, B01J 23/22, 10.09.2004), содержащий оксид ванадия 10-25 мас.%, оксид щелочноземельного металла 0,5-10 мас.% и оксид титана - остальное. Катализатор представляет собой цилиндрическую гранулу размером 4×4 мм и имеет величину удельной поверхности 153-190 м2/г. При температуре 110-120°С и времени контакта 4-6,7 сек (сек*г/мл) степень превращения формальдегида (X, %) составляет 75,8-81,7% и селективность (S,%) 76,5-93,5%. Выход муравьиной кислоты (X × S, %) даже на лучшем образце не превышает 76%.

Недостатком катализатора является низкая активность, о чем свидетельствуют недостаточно высокие конверсии формальдегида при значительных временах контакта и низкий выход муравьиной кислоты.

Изобретение решает задачу повышения активности катализатора и увеличения выхода муравьиной кислоты.

Задача решается следующим предлагаемым катализатором.

Предложен катализатор на основе оксидов ванадия и титана для получения муравьиной кислоты путем газофазного окисления формальдегида кислородом, содержащий 7,0-50,0 мас.% оксида ванадия и 93-50 мас.% оксида титана в расчете на химические формулы V2O5 и TiO2, при этом он содержит, преимущественно, частицы VOx наноструктурного размера в виде монослоя на поверхности оксида титана, и содержание кристаллической фазы оксида ванадия составляет не более 20 мас.%, преимущественно, не более 8.0 мас.% от общего содержания оксида ванадия.

Катализатор имеет поверхность не менее 40 м2/г.

Катализатор может использоваться в виде сплошных цилиндров, а также в виде гранул, которые имеют одно или несколько сквозных отверстий. Они могут иметь форму колец Рашига или трехлистников, или четырехлистников, или колес со спицами, или цилиндров с несколькими отверстиями.

Задача решается также способом получения муравьиной кислоты путем окисления формальдегида кислородом в одном или нескольких последовательных трубчатых реакторах в присутствии описанного выше катализатора. Процесс можно проводить в присутствии паров воды. Для получения муравьиной кислоты используют формальдегидсодержащую газовую смесь, получаемую окислением метанола, или полученную любым другим способом. Формальдегидсодержащую газовую смесь можно получать пропусканием газовой смеси, содержащей метанол и кислород, последовательно через трубчатый реактор с железомолибденовым катализатором и через адиабатический слой того же катализатора.

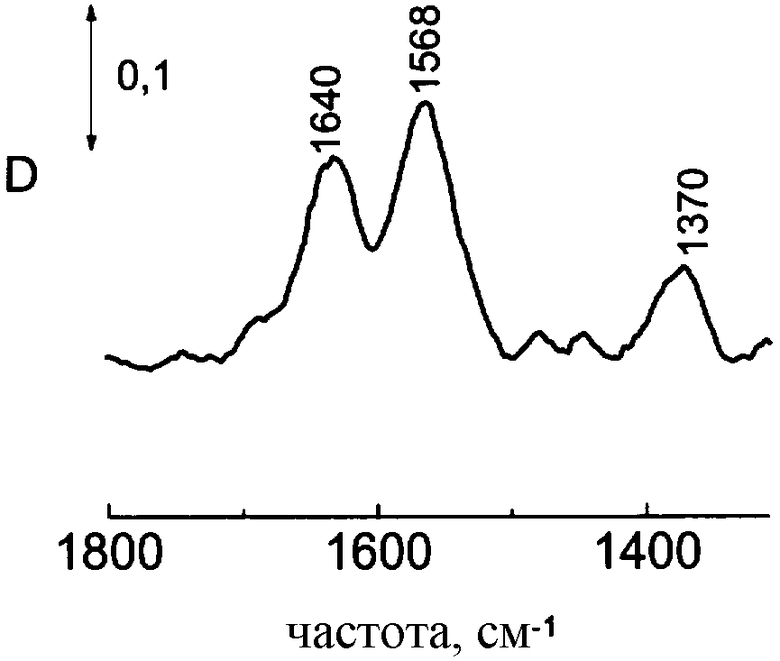

Существенным является создание оптимальной структуры активного компонента катализатора. Исследования механизма окисления формальдегида (Кинетика и катализ, 2005, т.46, №2, стр.217) выявили два маршрута образования муравьиной кислоты - через превращение бидентатного (с частотами νas=1568 см-1 и νs=1370 см-1) и асимметричного (с частотой νas=1640 см-1) поверхностных формиатов.

На чертеже приведены ИК-спектры поверхностных соединений, записанные в условиях реакции окисления формальдегида на катализаторе состава, мас.%: 20 V2O5 - 80 TiO2. Температура реакции 120°С, состав реакционной смеси 2% СН2O в воздухе.

Бидентатный формиат образуется на моно- и поливанадатных монолойных частицах VOx, асимметричный - на кристаллической фазе V2О5. Скорость превращения бидентатного формиата в муравьиную кислоту значительно выше скорости превращения асимметричного формиата. Задача повышения активности ванадий-титанового катализатора, таким образом, решается созданием максимального покрытия поверхности TiO2 частицами VOx. Этот факт был показан экспериментально - наиболее активные катализаторы получаются при равномерном однородном покрытии поверхности носителя ванадатными VOx частицами. Такие катализаторы можно получить, например, нанесением растворимых соединений ванадия на оксид титана с любой поверхностью в количестве, обеспечивающем монослойное покрытие VOx, исходя из расчета величины площадки VOx, равной

10 Å2, либо отмывкой катализатора от кристаллической фазы V2O5.

В данном изобретении каталитическая активность характеризуется константой скорости реакции первого порядка (К, мл/г*сек), селективностью по продуктам реакции (S, %), степенью превращения формальдегида (X, %) и выходом муравьиной кислоты (Y, %). Время контакта определяется как отношение веса катализатора в граммах к расходу исходной реакционной смеси в мл/сек.

Каталитическую активность образцов в реакции окисления формальдегида определяют в проточно-циркуляционной установке в интервале температур 105-135°С при содержании в исходной реакционной смеси формальдегида от 3,5 до 10 об.%, кислорода 5-20%, водяного пара 0-40%, остальное - азот при различных временах контакта. Основными продуктами реакции окисления формальдегида (СН2О) являются муравьиная кислота (СН2О2), оксиды углерода (СО, CO2) и метилформиат (НСООСН3).

Удельную поверхность катализатора (Sуд, м2/г) определяют методом БЭТ по тепловой десорбции аргона.

Для приготовления ванадий-титановых катализаторов в качестве исходного соединения ванадия используют раствор оксалата ванадила, который готовят растворением пятиокиси ванадия в щавелевой кислоте, в качестве исходного соединения титана - оксид титана, гидрогель или ксерогель диоксида титана аморфный или кристаллический со структурой анатаза.

Катализаторы могут приготавливаться разными способами, например, через следующие стадии:

1 - приготовление раствора соли ванадия;

2 - приготовление суспензии диоксида титана в растворе соли;

3 - сушку катализаторной суспензии;

4 - смешение порошка с формующими добавками;

5 - гранулирование катализатора;

6 - провяливание катализатора на воздухе;

8 - термообработка катализатора при температуре 400-550°С.

Фазовый состав катализатора (содержание частиц VOx и фазы V2O5) контролируют методом дифференцирующего растворения и/или рентгенофазового анализа.

Массовый состав катализаторов приводится в расчете на химические формулы V2O5 и TiO2.

Нижеследующие примеры иллюстрируют сущность заявляемого изобретения.

Пример 1.

В реактор в проточно-циркуляционной установке загружают оксидный ванадий-титановый катализатор состава, мас.%: 20 оксида ванадия и 80 оксида титана с поверхностью 120 м2/г, изготовленный в форме цилиндров 4×5 мм (диаметр × высота). 88% оксида ванадия (17,6 мас.% от веса катализатора) находится в виде частиц VOx и 12% оксида ванадия (2,4 мас.% от веса катализатора) - в виде фазы V2O5. Исходную реакционную смесь, содержащую, об.%: 5 формальдегида, 15 кислорода, 10 водяного пара, остальное - азот, направляют в реактор. Условное время контакта 4,9 сек* г/мл, температура в реакторе 120°С. Конверсия формальдегида 85%, селективность по муравьиной кислоте 90%, селективность по продуктам глубокого окисления 10%, по метилформиату <0,05%. Выход муравьиной кислоты составляет 76,5%.

Пример 2.

Катализатор из примера 1 отмывают 10%-ным водным раствором азотной кислоты от фазы V2О5. Испытывают в условиях примера 1 при времени контакта 4,5 сек*г/мл. Конверсия формальдегида 88,2%, селективность по муравьиной кислоте 90,9%, селективность по продуктам глубокого окисления 9,1%, по метилформиату <0,05%. Выход муравьиной кислоты составляет 80,2%.

Пример 3.

В реактор загружают оксидный ванадий-титановый катализатор состава, мас.%: 22,6 оксида ванадия и 77,4 оксида титана с поверхностью 120 м2/г, изготовленный в форме цилиндров 4×5 мм. 80% оксида ванадия (18,1 мас.% от веса катализатора) находится в виде частиц VOx и 20% оксида ванадия (4,5 мас.% от веса катализатора) - в виде фазы V2O5. Исходную реакционную смесь, содержащую, об.%: 5 формальдегида, 15 кислорода, 10 водяного пара, остальное - азот, направляют в реактор, условное время контакта 4,9 сек*г/мл, температура в реакторе 120°С. Конверсия формальдегида 82,9%, селективность по муравьиной кислоте 91,0%, селективность по продуктам глубокого окисления 9,0%, по метилформиату <0,05%. Выход муравьиной кислоты - 75,4%.

Пример 4.

В реактор загружают оксидный ванадий-титановый катализатор состава, мас.%: 20 оксида ванадия и 80 оксида титана с поверхностью 120 м2/г, изготовленный в форме колец 5×2×5 мм (внешний диаметр × диаметр отверстия × высота). 88% оксида ванадия (17,6 мас.% от веса катализатора) находится в виде частиц VOx и 12 мас.% оксида ванадия (2,4 мас.% от веса катализатора) - в виде фазы V2O5. Исходную реакционную смесь, содержащую, об.%: 5 формальдегида, 15 кислорода, 10 водяного пара, остальное - азот, направляют в реактор, условное время контакта 4,9 сек*г/мл, температура в реакторе 120°С. Конверсия формальдегида 87,1%, селективность по муравьиной кислоте 91,0%, селективность по продуктам глубокого окисления 9,0%, по метилформиату <0,05%. Выход муравьиной кислоты - 79,3%.

Пример 5.

Катализатор из примера 5 отмывают 10%-ным водным раствором азотной кислоты от фазы V2O5. Испытывают в условиях примера 4 при времени контакта 4,5 сек*г/мл. Конверсия формальдегида 89,5%, селективность по муравьиной кислоте 91,1%, селективность по продуктам глубокого окисления 8,9%, по метилформиату <0,05%. Выход муравьиной кислоты составляет 81,6%.

Пример 6.

В реактор загружают оксидный ванадий-титановый катализатор состава, мас.%: 25 оксида ванадия и 75 оксида титана с поверхностью 130 м2/г, изготовленный в форме колец 4х2,4х4 мм. 90% оксида ванадия (22,5 мас.% от веса катализатора) находится в виде частиц VOx и 10% оксида ванадия (2,5 мас.% от веса катализатора) - в виде фазы

V2O5. Исходную реакционную смесь, содержащую, об.%: 7 формальдегида, 17 кислорода, 15 водяного пара, остальное - азот, направляют в реактор, условное время контакта 4,5 сек*г/мл, температура в реакторе 110°С. Конверсия формальдегида 90,5%, селективность по муравьиной кислоте 90,0%, селективность по продуктам глубокого окисления 10,0%, по метилформиату <0,05% Выход муравьиной кислоты - 81,4%.

Пример 7.

В реактор загружают оксидный ванадий-титановый катализатор состава, мас.%: 7 оксида ванадия и 93 оксида титана с поверхностью 60 м2/г, изготовленный в форме колец 5×3×5 мм. 100% оксида ванадия находится в виде частиц VOx. Исходную реакционную смесь, содержащую, об.%: 5 формальдегида, 10 кислорода, 10 водяного пара, остальное - азот, направляют в реактор, условное время контакта 4,5 сек*г/мл, температура в реакторе 130°С. Конверсия формальдегида 82%, селективность по муравьиной кислоте 95,0%, селективность по продуктам глубокого окисления 5,0%, по метилформиату <0,05%. Выход муравьиной кислоты - 77,9%.

Пример 8.

В реактор загружают оксидный ванадий-титановый катализатор состава, мас.%: 50 оксида ванадия и 50 оксида титана с поверхностью 250 м2/г, изготовленный в форме колец 5×3×5 мм. 84% оксида ванадия (42 мас.% от веса катализатора) находится в виде частиц VOx и 16% (8 мас.% от веса катализатора) в виде фазы V2O5. Исходную реакционную смесь, содержащую, об.%: 5 формальдегида, 10 кислорода, 10 водяного пара, остальное - азот, направляют в реактор, условное время контакта 5,0 сек*г/мл, температура в реакторе 105°С. Конверсия формальдегида 90%, селективность по муравьиной кислоте 92,0%, селективность по продуктам глубокого окисления 8,0%, по метилформиату <0,05%. Выход муравьиной кислоты - 82,8%.

Пример 9.

В реактор загружают оксидный ванадий-титановый катализатор состава, мас.%: 7 оксида ванадия и 93 оксида титана с поверхностью 40 м2/г, изготовленный в форме колец 5×3×5 мм. 86% оксида ванадия (6 мас.% от веса катализатора) находится в виде частиц VOx и 14% (1 мас.% от веса катализатора) в виде фазы V2O5. Исходную реакционную смесь, содержащую, об.%: 5 формальдегида, 10 кислорода, 10 водяного пара, остальное - азот, направляют в реактор, условное время контакта 4,5 сек*г/мл, температура в реакторе 135°С. Конверсия формальдегида 83%, селективность по муравьиной кислоте 93,0%, селективность по продуктам глубокого окисления 5,0%, по метилформиату <0,05%. Выход муравьиной кислоты - 77,2%.

Пример 10 (прототип).

Катализатор состава, мас.%: 20 оксида ванадия, 74 оксида титана и 6,0 СаО с поверхностью 190 м2/г изготовлен в форме цилиндров 4×4 мм. Исходную реакционную смесь, содержащую 7 об.% формальдегида, окисляют при условном времени контакта 4,5 сек*г/мл, температуре в реакторе 110°С. Конверсия формальдегида 81,7%, селективность по муравьиной кислоте 87,7%. Выход муравьиной кислоты составляет 71,6%.

Пример 11 (способ осуществления процесса).

В испаритель подают 247 г/ч метанола и 2,7 м3/ч воздуха. Полученную метаноловоздушную газовую смесь подают в трубку с железомолибденовым катализатором, помещенную в кипящий слой песка с температурой 270°С. Кипящий слой выполняет роль термостата для отвода тепла реакции. Трубка имеет внутренний диаметр 24 мм, время контакта газа в трубке составляет 0,5 с. Выходящая из трубки реакционная смесь с температурой 300°С подается в адиабатический слой железомолибденового катализатора и выходит из него с температурой 345°С. Время контакта в адиабатическом слое составляет 0,15 с. На выходе из адиабатического слоя степень превращения метанола составляет 99,7%, селективность превращения метанола в формальдегид - 95,0%. Полученную реакционную смесь с содержанием формальдегида 5,5 об.% и паров воды 7,9 об.% подают в пять параллельно соединенных трубок с ванадий-титановым катализатором, помещенных в кипящий слой песка с температурой 115°С. Трубки имеют внутренний диаметр 22 мм, время контакта газа в трубках составляет 6 с. В трубки загружен оксидный ванадий-титановый катализатор, содержащий 18 мас.% оксида ванадия с поверхностью 100 м2/г, изготовленный в форме колец 5×3×5 мм. 83,3% оксида ванадия (15 мас.% от веса катализатора) находится в виде частиц VOx и 16,7% оксида ванадия (3 мас.% от веса катализатора) - в виде фазы V2O5. Степень превращения формальдегида составляет 98,5%. После прохождения трубок с ванадий-титановым катализатором газовую смесь с продуктами реакции охлаждают в холодильнике до температуры - 5°С, где происходит конденсация паров муравьиной кислоты и воды. Количество конденсата с содержанием муравьиной кислоты 56,9 мас.% составляет 467 г/ч. Кроме того, 19 г/ч муравьиной кислоты содержится в отходящем газе. Выход муравьиной кислоты составляет 81,8%, а селективность окисления формальдегида в муравьиную кислоту 83%.

Пример 12 (способ осуществления процесса).

Формальдегидсодержащую смесь получают аналогично примеру 11. Полученную реакционную смесь с содержанием формальдегида 5,5 об.% и паров воды 7,9 об.% подают в пять параллельно соединенных трубок с ванадий-титановым катализатором, помещенных в кипящий слой песка с температурой 100°С. Трубки имеют внутренний диаметр 25 мм, время контакта газа в трубках составляет 1,5 с. В трубки загружен оксидный ванадий-титановый катализатор, содержащий 18 мас.% оксида ванадия с поверхностью 100 м2/г, изготовленный в форме колец 5×3×5 мм. 83,3% оксида ванадия (15 мас.% от веса катализатора) находится в виде частиц VOx и 16,7 мас.% оксида ванадия (3 мас.% от веса катализатора) - в виде фазы V2O5. Полученную реакционную смесь подают на вторую ступень окисления формальдегида в пять параллельно соединенных трубок с тем же ванадий-титановым катализатором, помещенных в кипящий слой песка с температурой 110°С. Трубки имеют внутренний диаметр 25 мм, время контакта газа в трубках составляет 1,5 с. Полученную реакционную смесь подают на третью ступень в пять параллельно соединенных трубок с тем же ванадий-титановым катализатором, помещенных в кипящий слой песка с температурой 120°С. Трубки имеют внутренний диаметр 25 мм, время контакта газа в трубках составляет 1,5 с. Общая степень превращения формальдегида составляет 98,7%. Конечную реакционную смесь охлаждают в холодильнике до температуры -5°С, где происходит конденсация паров муравьиной кислоты и воды. Количество конденсата с содержанием муравьиной кислоты 56,4 мас.% составляет 465 г/ч. Кроме того, 19 г/ч муравьиной кислоты содержится в отходящем газе. Выход муравьиной кислоты составляет 83,9%, а селективность окисления формальдегида в муравьиную кислоту 85,0%.

Характеристики катализаторов, приведенных в примерах 1-10, представлены в таблице.

Как видно из таблицы, заявляемые катализаторы характеризуются высокой селективностью, более активны и показывают более высокий выход, чем катализатор прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 2007 |

|

RU2356624C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 2007 |

|

RU2356625C2 |

| СПОСОБ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 1992 |

|

RU2049770C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 2003 |

|

RU2235586C1 |

| Катализатор для получения муравьиной кислоты и способ его приготовления (варианты) | 2020 |

|

RU2747561C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ НИКОТИНОВОЙ КИСЛОТЫ | 2008 |

|

RU2371247C1 |

| Способ получения никотиновой кислоты | 2019 |

|

RU2704138C1 |

| КАТАЛИЗАТОР И СПОСОБ ОКИСЛЕНИЯ ФОРМАЛЬДЕГИДА | 2004 |

|

RU2264257C1 |

| КАТАЛИЗАТОР И СПОСОБ ОКИСЛЕНИЯ ФОРМАЛЬДЕГИДА | 2003 |

|

RU2254920C1 |

| Способ получения никотиновой кислоты | 2019 |

|

RU2704137C1 |

Изобретение относится к оксидным ванадий-титановым катализаторам, используемым для получения муравьиной кислоты путем газофазного окисления формальдегида кислородом и способам получения муравьиной кислоты с использованием данных катализаторов. Описан катализатор на основе оксидов ванадия и титана, содержащий, преимущественно, частицы VOx наноструктурного размера в виде монослойного покрытия поверхности оксида титана, содержание кристаллической фазы оксида ванадия составляет не более 20 мас.%, преимущественно - не более 8,0 мас.% от общего его содержания. Описан способ получения муравьиной кислоты путем окисления формальдегида кислородом в одном или нескольких последовательных трубчатых реакторах в присутствии описанного выше катализатора. Технический результат - повышение активности катализатора и увеличение выхода муравьиной кислоты. 2 н. и 5 з.п. ф-лы, 1 табл., 1 ил.

1. Катализатор на основе оксидов ванадия и титана для получения муравьиной кислоты путем газофазного окисления формальдегида кислородом, содержащий 7,0-50,0 мас.% оксида ванадия, отличающийся тем, что он содержит преимущественно частицы VOx наноструктурного размера в виде монослойного покрытия поверхности оксида титана, и содержание кристаллической фазы оксида ванадия составляет не более 20 мас.%, преимущественно - не более 8,0 мас.% от общего его содержания.

2. Катализатор по п.1, отличающийся тем, что катализатор имеет поверхность не менее 40 м2/г.

3. Катализатор по пп.1, 2, отличающийся тем, что он имеет форму гранул с одним или несколькими сквозными отверстиями в виде колец Рашига или трехлистников, или четырехлистников, или колес со спицами, или цилиндров с несколькими отверстиями.

4. Способ получения муравьиной кислоты путем окисления формальдегида кислородом в одном или нескольких последовательных трубчатых реакторах, отличающийся тем, что процесс проводят в присутствии катализатора по любому из пп.1-3.

5. Способ по п.4, отличающийся тем, что процесс проводят в присутствии паров воды.

6. Способ по любому из пп.4, 5, отличающийся тем, что для получения муравьиной кислоты используют формальдегидсодержащую газовую смесь, получаемую окислением метанола, или полученную любым другим способом.

7. Способ по п.6, отличающийся тем, что формальдегидсодержащую газовую смесь получают пропусканием газовой смеси, содержащей метанол и кислород, последовательно через трубчатый реактор с железомолибденовым катализатором и через адиабатический слой того же катализатора.

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 2003 |

|

RU2235586C1 |

| RU 2053995 C1, 10.02.1996 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 2003 |

|

RU2234493C1 |

| Устройство для контроля линейной плотности волокнистого продукта в вытяжном приборе | 1987 |

|

SU1464074A1 |

| Печатающее устройство | 1979 |

|

SU960875A1 |

Авторы

Даты

2009-05-27—Публикация

2007-08-06—Подача