Настоящее изобретение относится к газофазному способу получения изопрена, в частности к получению изопрена из изобутилена, третбутилового спирта, метилтретбутилового эфира, этилтретбутилового эфира и формальдегида.

Изопрен используется, главным образом, в качестве мономера при синтезе синтетических каучуков. Изопреновый каучук является типичным каучуком общего назначения и потребности в нем постоянно растут. В связи с этим простой и эффективный способ получения изопрена представляет огромное значение для промышленности.

В промышленности предлагаются различные способы получения изопрена: 1) из изобутилена и формальдегида, 2) двухстадийным дегидрированием изопентана, 3) дегидрированием изоамиленов, 4) димеризацией пропилена, 5) извлечением изопрена из фракции С5 пиролиза нефтепродуктов. Наиболее привлекательным является получение изопрена путем конденсации изобутилена с формальдегидом в связи с тем, что оба данных реагента производятся на основе первичных продуктов переработки нефти и попутного газа.

Известны способы, основанные на газофазном процессе получения изопрена в присутствии различных гетерогенных катализаторов, например, GB 863,330; GB 841,746; GB 1,025,432; US 4,014,952; US 4,000,209; US 3,437,711; US 3,662,016; US 4,092,372. В качестве катализаторов в этих процессах используют фосфорную кислоту, нанесенную на силикагель, фосфаты элементов IIIВ группы (бор, алюминий, галлий), нанесенные на силикагель, фосфаты хрома, кобальта, кальция, бария, меди, нанесенные на силикагель, кислотные катализаторы на основе оксида олова и силикагеля или силикагеля и висмута, также используют серебро, нанесенное на алюмосиликат.

Однако данные системы не удовлетворяют полностью. Часть катализаторов дают невысокие конверсии или большое количество нежелательных побочных продуктов. Другие позволяют достигать высоких конверсии, однако быстро дезактивируются и имеют малый межрегенерационный пробег.

Наиболее близким к предложенному способу является способ получения изопрена, включающий взаимодействие формальдегида с изобутиленом или изобутилен содержащим сырьем в присутствии в качестве катализатора ниобиевой кислоты (JP 62-174032).

Недостатком известного способа является невысокий выход изопрена в пересчете на формальдегид и образование большого количества СО в качестве побочного продукта.

Задачей настоящего изобретения является создание катализатора, позволяющего синтезировать изопрен с высоким выходом при высокой стабильности работы катализатора во времени. Поставленная задача решается описываемым одностадийным способом получения изопрена, включающим взаимодействие формальдегида с изобутиленом в присутствии твердофазного катализатора, содержащего фосфаты, выбранные из ряда фосфатов циркония, ниобия или тантала.

В предлагаемом способе можно использовать фосфаты, нанесенные на носитель. Предпочтительно используют катализаторы, в которых мольное отношение соответствующего металла к фосфору составляет от 10:1 до 1:1.

Заявленный процесс предпочтительно осуществляют в условиях газофазной конденсации при 200-400°С, при атмосферном давлении, при скорости подачи сырья 0.5-15 г/г час и массовом отношении изобутилена к формальдегиду, равном (1-20):1, возможно, в присутствии газа-разбавителя.

Преимущественно процесс проводят в проточном реакторе в условиях непрерывного протока в реакторе с неподвижным слоем катализатора в условиях газовой фазы. Преимущественно в качестве сырья используют третбутиловый спирт, метилтретбутиловый, этилтретбутиловый эфир и другие производные изобутилена или их смеси с изобутиленом.

Результатом осуществления способа в объеме признаков п.1 является высокий выход и селективность образования изопрена при высокой стабильности работы катализатора во времени. Полученный результат обусловлен сочетанием выбранных фосфатов Nb, Та и Zr, содержащих меньшее количество сильных льюисовских центров, приводящих к разложению формальдегида до СО и водорода. При осуществлении способа при параметрах, включенных в зависимые пункты, достигаются максимальные выход и селективность реакции получения изопрена.

Предлагаемый способ конденсации формальдегида с изобутиленом в общем виде осуществляют следующим образом. Предварительную подготовку катализатора производят путем его нагревания в токе инертного газа (азот, гелий) до 350°С в течение 1 часа и прокаливания при этой температуре в течение 30 мин, затем реактор охлаждают до температуры реакции. Формалин с изобутиленом или изобутилен содержащим сырьем (третбутанол, МТБЭ, этилтретбутиловый эфир) подают в реактор проточного типа с неподвижным слоем катализатора. На выходе из реактора полученные продукты разделяют на жидкие и газообразные, компонентный состав определяют хроматографическим методом. Количество формальдегида определяют путем титрования кислотой водного раствора, обработанного сульфитом натрия.

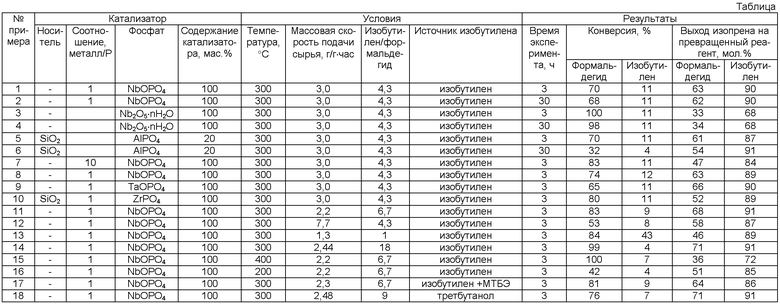

Нижеследующие примеры иллюстрируют осуществление изобретения и демонстрируют достижение технического результата по сравнению с известными способами получения изопрена.

Пример 1

10 г ниобиевой кислоты (Nb2O5·nH2O) помещают в 30 мл раствора фосфорной кислоты с концентрацией 1М. Суспензию перемешивают в течение 48 часов, затем отфильтровывают, промывают дистиллированной водой и высушивают при 100°С. Полученный фосфат ниобия прокаливают в воздухе при температуре 400°С. Катализатор помещают в проточный реактор, продувают азотом при температуре 350°С в течение 1 часа, затем снижают температуру до 300°С и подают формалин со скоростью 0,75 г/г·час (содержание формальдегида 37%) и изобутилен со скоростью 2,23 г/г·час при соотношении изобутилен/формальдегид = 4,3 и при атмосферном давлении. Реакцию проводят в течение 3-х часов. На выходе из реактора получают изопрен с выходом на превращенный формальдегид 63% при конверсии формальдегида 70% и с выходом на превращенный изобутилен 90% при конверсии изобутилена 11%. Непрореагировавший формальдегид и изобутилен направляют на рецикл. Результаты эксперимента представлены в таблице 1.

Пример 2

Процесс ведут, как в примере 1, отличие состоит в том, что измерение параметров процесса происходит через 30 часов после начала реакции. Показатели процесса представлены в таблице 1.

Пример 3 (сравнительный)

Процесс ведут, как в примере 1, отличие состоит в том, что в качестве катализатора используют ниобиевую кислоту (по прототипу JP 62-174032). Показатели процесса представлены в таблице 1.

Пример 4 (сравнительный)

Процесс ведут, как в примере 3, отличие состоит в том, что измерение параметров процесса происходит через 30 часов после начала реакции. Показатели процесса представлены в таблице 1.

Пример 5 (сравнительный)

Процесс ведут, как в примере 1, отличие состоит в том, что в качестве катализатора используют катализатор, полученный следующим образом. 29 г нитрата алюминия растворяют в 40 г воды, затем этим раствором пропитывают 80 г силикагеля. Пропитанный силикагель обрабатывают парами аммиака. Потом гель промывают водой, высушивают при 110°С, пропитывают 9 г 85% фосфорной кислоты и прокаливают при 550°С (GB 841746). Показатели процесса представлены в таблице 1.

Пример 6 (сравнительный)

Процесс ведут, как в примере 5, отличие состоит в том, что измерение параметров процесса происходит через 30 часов после начала реакции. Показатели процесса представлены в таблице 1.

Анализ результатов, полученных в примерах 1-6, иллюстрирует преимущества предлагаемого способа получения изопрена из изобутилена и формальдегида по сравнению с известными способами. Как следует из примеров, при использовании фосфатов других элементов не обеспечивается высокая стабильность, а при использовании ниобиевой кислоты в качестве катализатора не обеспечивается высокий выход изопрена. Далее, в примерах, показана возможность осуществления процессов с различными катализаторами из ряда заявленных при разных условиях проведения процесса.

Пример 7

Процесс ведут, как в примере 1, отличие состоит в том, что в качестве катализатора используют катализатор, полученный следующим образом. Ниобиевую кислоту в количестве 10 г пропитывают по влагоемкости водным раствором фосфорной кислоты в количестве 0,86 г (85%). Полученный катализатор высушивают при 100°С и прокаливают в воздухе при температуре 400°С. Показатели процесса представлены в таблице 1.

Пример 8

Процесс ведут, как в примере 1, отличие состоит в том, что в качестве катализатора используют катализатор, полученный следующим образом. К ниобату калия в количестве 10 г, растворенному в воде, добавляют смесь 85% фосфорной и азотной кислот в соотношении 1:1 по молям. рН суспензии доводят до 5. Суспензию тщательно перемешивают в течение 0,5 часа, затем отфильтровывают, промывают дистиллированной водой, высушивают при 100°С и прокаливают при 400°С. Показатели процесса представлены в таблице 1.

Пример 9

Процесс ведут, как в примере 1, отличие состоит в том, что в качестве катализатора используют катализатор, полученный следующим образом. К хлориду тантала в количестве 5 г добавляют 50 мл воды с 5 г 85% фосфорной кислоты до полного гидролиза хлорида. Суспензию отфильтровывают, промывают дистиллированной водой, высушивают при 100°С и прокаливают при 400°С. Показатели процесса представлены в таблице 1.

Пример 10

Процесс ведут, как в примере 1, отличие состоит в том, что в качестве катализатора используют катализатор, полученный следующим образом. 10 г силикагеля пропитывают 3 г хлоридом цирконила в 8 г воды. Силикагель высушивают при 110°С и пропитывают 5 г 85% фосфорной кислоты в 8 г воды. Катализатор промывают дистиллированной водой, высушивают при 110°С и прокаливают при 400°С. Показатели процесса представлены в таблице 1.

Примеры 7-10 иллюстрируют возможность варьирования состава катализатора в широких пределах и нанесения активного компонента на носитель.

Пример 11

Аналогичен примеру 1, отличие состоит в том, что осуществляют подачу 0,38 г/г·час формалина и 1,8 г/г·час изобутилена при соотношении изобутилен/формальдегид = 6,7. Показатели процесса представлены в таблице 1.

Пример 12

Аналогичен примеру 1, отличие состоит в том, что осуществляют подачу 2,03 г/г·час формалина и 5,65 г/г·час изобутилена при соотношении изобутилен/формальдегид = 4,3. Показатели процесса представлены в таблице 1.

Пример 13

Аналогичен примеру 1, отличие состоит в том, что осуществляют подачу 0,75 г/г·час формалина и 0,52 г/г·час изобутилена при соотношении изобутилен/формальдегид = 1. Показатели процесса представлены в таблице 1.

Пример 14

Аналогичен примеру 1, отличие состоит в том, что осуществляют подачу 0,19 г/г·час формалина и 2,25 г/г·час изобутилена при соотношении изобутилен/формальдегид = 18. Показатели процесса представлены в таблице 1.

Пример 15

Аналогичен примеру 11, отличие состоит в том, что конденсацию проводят при температуре 450°С. Показатели процесса представлены в таблице 1.

Пример 16

Аналогичен примеру 11, отличие состоит в том, что конденсацию проводят при температуре 200°С. Показатели процесса представлены в таблице 1.

Примеры 11-16 иллюстрируют возможность осуществления способа получения изопрена в широкой области варьирования условий реакции.

Пример 17

Аналогичен примеру 1, отличие состоит в том, что осуществляют подачу 0,38 г/г·час формалина, 1,5 г/г·час изобутилена и 0,42 г/г·час МТБЭ при соотношении (изобутилен + МТБЭ)/формальдегид = 6,7. Показатели процесса представлены в таблице 1.

Пример 18

Аналогичен примеру 1, отличие состоит в том, что осуществляют подачу 0,28 г/г·час формалина и 2,2 г/г·час третбутанола при соотношении третбутанол/формальдегид=9. Показатели процесса представлены в таблице 1.

Примеры 17 и 18 иллюстрируют возможность осуществления способа получения изопрена при частичной или полной замене изобутилена на другое изобутилен содержащее сырье.

Таким образом, все представленные примеры указывают на то, что осуществление способа в присутствии твердого катализатора, содержащего заявленные фосфаты металлов, позволяет достигнуть высоких выходов и селективностей образования изопрена при стабильной работе катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2009 |

|

RU2412148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2010 |

|

RU2446138C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2010 |

|

RU2447049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2013 |

|

RU2532005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2459790C1 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 2010 |

|

RU2440962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2128637C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2009 |

|

RU2405624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2009 |

|

RU2414447C1 |

| Способ получения изопрена | 1988 |

|

SU1623122A1 |

Изобретение относится к одностадийному способу газофазного получения изопрена, включающему взаимодействие формальдегида с изобутиленом, или изобутилен содержащим сырьем, или производными изобутилена в присутствии катализатора, характеризующемуся тем, что взаимодействие проводят в присутствии твердофазного катализатора, содержащего фосфаты, выбранные из ряда фосфатов циркония, ниобия или тантала. Изобретение позволяет обеспечить высокую стабильность работы катализатора во времени при высоком выходе изопрена. 5 з.п. ф-лы, 1 табл.

1. Одностадийный способ газофазного получения изопрена, включающий взаимодействие формальдегида с изобутиленом, или изобутилен содержащим сырьем, или производными изобутилена в присутствии катализатора, отличающийся тем, что взаимодействие проводят в присутствии твердофазного катализатора, содержащего фосфаты, выбранные из ряда фосфатов циркония, ниобия или тантала.

2. Способ по п.1, отличающийся тем, что используют фосфаты, нанесенные на носитель.

3. Способ по п.1, отличающийся тем, что фосфаты используют в композиции с оксидами этих же элементов, при этом отношение металла к фосфору в используемом катализаторе составляет от 10:1 до 1:1.

4. Способ по п.1, отличающийся тем, что процесс осуществляют в условиях газофазной конденсации при 200-400°С, при атмосферном давлении, при скорости подачи сырья 0.5-15 г/г·ч и массовом отношении изобутилена к формальдегиду, равном (1-20):1.

5. Способ по п.1, отличающийся тем, что процесс проводят в условиях непрерывного потока в реакторе с неподвижным слоем катализатора.

6. Способ по п.1, отличающийся тем, что в качестве производных изобутилена используют третбутиловый спирт, метилтретбутиловый эфир, этилтретбутиловый эфир или их смеси с изобутиленом.

| JP 62174032 A, 30.07.1987 | |||

| GB 1466045 A, 02.03.1977 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1972 |

|

SU440818A1 |

| US 3437711 A, 08.04.1969. | |||

Авторы

Даты

2011-06-20—Публикация

2010-02-26—Подача