Изобретение относится к технологии производства полиэфирполиолов, в частности к способу получения полиэфирполиолов с использованием двойных металлцианидных катализаторов.

Получение полиэфирполиолов в промышленности осуществляют преимущественно полиприсоединением алкиленоксидов к полифункциональными исходным соединениям, как, например, спирты, кислоты или амины, посредством основного катализа (например, КОН) (смотри, например, Gum, Riese & Ulrich (Hrsg.): «Reaction Polymers», Hanser Verlag, München, 1992, S.75-96). После окончания полиприсоединения основной катализатор необходимо удалить из полиэфирполиола очень дорогостоящим способом, например нейтрализацией, дистилляцией и фильтрацией. Кроме того, недостатком полученных основным катализом полиэфирполиолов является то, что с увеличением длины цепи непрерывно возрастает содержание монофункциональных полиэфиров с концевыми двойными связями (так называемых моноолов) и снижается функциональность.

Полученные полиэфирполиолы могут применяться для получения полиуретанов (например, эластомеров, пен, покрытий), в частности также для получения эластичных пенополиуретанов. Эластичные пенополиуретаны оказывают незначительное сопротивление при сжатии, обладают открытоячеистой структурой, являются воздухопроницаемыми и способны к обратимой деформации. Различают блочные пенопласты и формовочные пенопласты (смотри, например, Kunststoffhandbuch, Bd. 7, 3. Auflage, Hanser Verlag, München, 1993, S.193-252). Пенопласты, получаемые в массе, производят непрерывным или периодическим способом в виде полуфабриката и затем делают заготовки по соответствующим применению размерам и контурам (например, мягкая мебель, матрацы). Формовочные же пенопласты, напротив, получают периодическим способом, при котором пеноматериал получают непосредственно в желаемом виде (посредством наполнения пеноматериалом соответствующей формы).

Двойные металлцианидные (ДМЦ) катализаторы для получения полиэфирполиолов известны давно (смотри, например, патенты США US-A 3404109, US-A 3829505, US-A 3941849 и US-A 5158922). Использование таких ДМЦ-катализаторов для получения полиэфирполиолов способствует снижению доли монофункциональных полиэфиров (моноолов), по сравнению с обычным получением полиэфирполиолов с использованием основных катализаторов. Улучшенные ДМЦ-катализаторы, которые описаны, например, в европейских заявках на патент ЕР-А 700949, ЕР-А 761708, международных заявках на патент WO 97/40086, WO 98/16310, немецких заявках на патент DE-A 19745120, DE-A 19757574 или DE-A 198102269, кроме того, обладают исключительно высокой активностью и позволяют получить полиэфирполиолы при очень низкой концентрации катализатора (25 частей на миллион или менее), так что отделения катализатора от полиола больше не требуется.

Полученные посредством ДМЦ-катализа полиэфирполиолы при получении пенополиуретанов, в частности эластичных пенополиуретанов, могут привести к техническим проблемам, например к дестабилизации пены (усиленная предрасположенность к оседанию пены) или к чрезмерно крупной ячеистости. Поэтому ДМЦ-катализируемые полиэфирполиолы не во всех случаях без согласования состава могут заменить соответствующие катализируемые основанием полиолы при получении эластичных пенополиуретанов.

Ближайшим аналогом изобретения является способ получения полиэфирполиолов путем полиприсоединения алкиленоксидов к исходным соединениям, содержащим активные атомы водорода, в присутствии двойных металлцианидных катализаторов, в котором реакционную смесь пропускают через смеситель, например, системы ротор-статор (см. US 5689012 А, 18.11.1997).

Задачей изобретения является повышение характеристик по вспениванию получаемых в присутствии двойных металлцианидных катализаторов полиэфирполиолов в производстве пенополиуретанов.

Поставленная задача решается предлагаемым способом получения полиэфирполиолов путем полиприсоединения алкиленоксидов к исходным соединениям с молекулярной массой от 18 до 2000 и с 1-8 гидроксильными группами, содержащим активные атомы водорода, в присутствии двойных металлцианидных катализаторов, в котором во время реакции полиприсоединения реакционную смесь, по меньшей мере, один раз пропускают через струйный диспергатор, плотность энергии в котором составляет, по меньшей мере, 5·106 Дж/м3, при этом время пребывания реакционной смеси в струйном диспергаторе за один проход составляет, по меньшей мере, 10-6 секунды.

ДМЦ-катализаторы, подходящие для предложенного согласно изобретению способа, в принципе известны. Предпочтительно используют ДМЦ-катализаторы, известные из японской заявки на патент JP-A 4145123, европейских заявок на патент ЕР-А 654302, ЕР-А 700949, ЕР-А 743093, ЕР-А 761708, международных заявок на патент WO 97/40086, WO 98/16310, WO 99/19062, WO 99/19063, WO 99/33562, немецких заявок на патент DE-A 19834572, 19834573, 19842382, 19842383, 19905611, 19906985, 19913260, 19920937 или 19924672. Типичным примером являются описанные в европейской заявке на патент ЕР-А 700949 высокоактивные ДМЦ-катализаторы, которые наряду с двойным металлцианидным соединением (например, гексацианокобальтатом(III) цинка) и органическим комплексными лигандами (например, трет-буталоном) дополнительно содержат полиэфирполиол со средней молекулярной массой более 500 г/моль.

В качестве примеров исходных соединений с молекулярной массой от 18 до 2000, предпочтительно 62-1000, и с 1-8, предпочтительно 2-6, гидроксильными группами, содержащих активные атомы водорода, можно назвать, например, бутанол, этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,4-бутандиол, 1,6-гександиол, бисфенол А, триметилолпропан, глицерин, пентаэритрит, сорбит, сахарозу, деструктурированный крахмал, воду или так называемый предварительно удлиненный стартер, который получают из вышеуказанных соединений посредством алкоксилирования.

В качестве алкиленоксидов используют предпочтительно этиленоксид, пропиленоксид, бутиленоксид, а также их смеси. Синтез полиэфирных цепей проводят только с одним мономерным эпоксидом или также статистически или поблочно с 2 или 3 различными мономерными эпоксидами. Более подробно данный процесс описан в «Ullmanns Encyclopädie der industriellen Chemie», Band A21, 1992, стр.670 f.

В принципе полиприсоединение можно проводить любым способом алкоксилирования, известным для ДМЦ-катализа.

Можно использовать, например, обычный периодический способ. При этом ДМЦ-катализатор и исходное соединение помещают в реактор периодического действия, затем реактор нагревают до желаемой температуры и для активизации катализатора добавляют достаточное количество алкиленоксида. Как только катализатор активируется, о чем свидетельствует падение давления в реакторе, непрерывно добавляют остаток алкиленоксида до достижения желаемой молекулярной массы полиэфирполиола.

Также можно использовать непрерывный способ, по которому предварительно активированная смесь из ДМЦ-катализатора и исходного соединения непрерывно поступает в реактор непрерывного действия, например непрерывный реактор с мешалкой (CSTR) или трубчатый реактор. Алкиленоксид дозируется в реактор, и полученный продукт непрерывно выводится.

Однако предпочтительно ДМЦ-катализируемое полиприсоединение проводят способом, по которому исходное соединение непрерывно подается во время полиприсоединения. При этом ДМЦ-катализируемое полиприсоединение может происходить при непрерывной дозировке исходного соединения периодическим способом, как описано в международной заявке на патент WO 97/29146, или непрерывным способом, как описано в международной заявке на патент WO 98/03571.

ДМЦ-катализируемое полиприсоединение может происходить при давлениях от 0,0001 до 20 бар, предпочтительно от 0,5 до 10 бар, особенно предпочтительно от 1 до 6 бар. Реакционные температуры составляют 20-200°С, предпочтительно 60-180°С, особенно предпочтительно 80-160°С.

Концентрация ДМЦ-катализатора составляет обычно 0,0005-1 мас.%, предпочтительно 0,001-0,1 мас.%, особенно предпочтительно 0,001-0,01 мас.%, в расчете на количество получаемого полиэфирполиола.

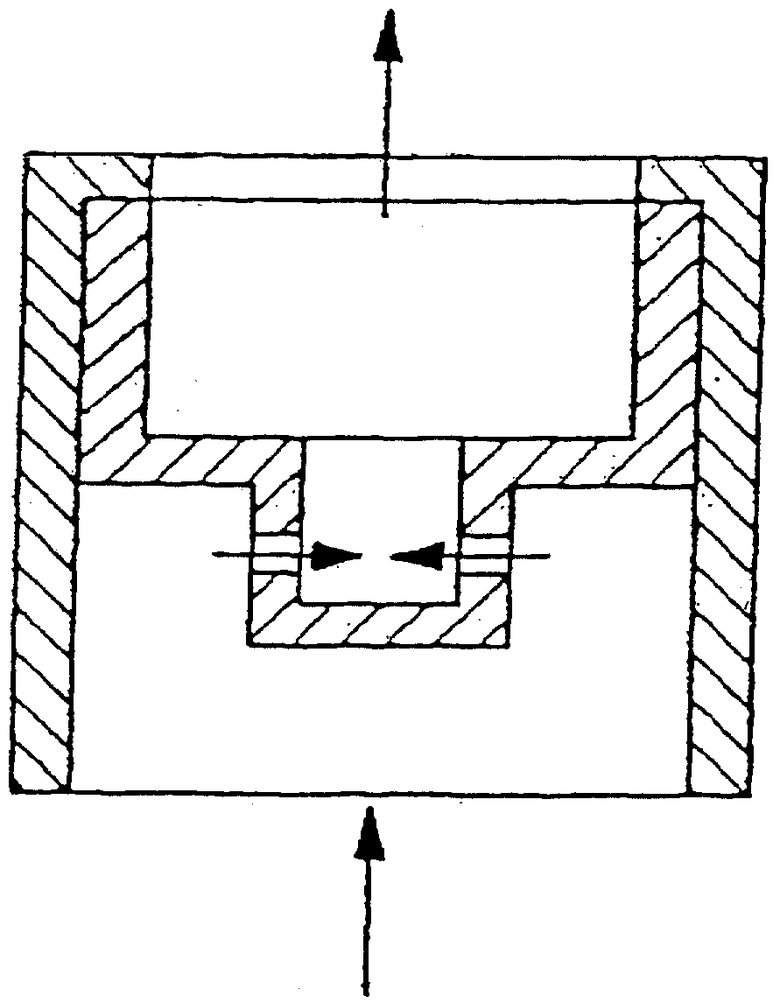

Пригодный для использования в предлагаемом способе струйный диспергатор схематически представлен на приложенном чертеже. Вместо струйного диспергатора можно использовать любой другой смеситель, работающий по такому же принципу.

Соблюдение заявленных минимальных значений плотности энергии и времени пребывания реакционной смеси в струйном диспергаторе за один проход является существенным с точки зрения достижения вышеуказанного технического результата.

При этом плотность энергии Ev определяется через разность давлений на насадке (давление гомогенизации) ΔрH:

Ev [Дж/м3]=ΔpH.

Согласно изобретению используют плотности энергии, по крайней мере, 5·106 Дж/м3, предпочтительно, по крайней мере, 7,5·106 Дж/м3 и особенно предпочтительно, по крайней мере, 1·107 Дж/м3. Время пребывания продукта в струйном диспергаторе должно составлять, по крайней мере, 1·10-6 секунд, как правило, от 1·10-5 до 1 секунды. Полиол можно пропускать до 1000 раз через струйный диспергатор, предпочтительно до 100 раз, в частности до 20 раз.

Обработку полиэфирполиолов в струйном диспергаторе проводят обычно при температурах от 20 до 200°С, предпочтительно 30-180°С, особенно предпочтительно 40-160°С.

В способе, предложенном согласно изобретению, полиэфирполиол полностью или частично получают посредством катализируемого двойным металлцианидным катализатором полиприсоединения алкиленоксидов к исходным соединениям, содержащим активные атомы водорода.

В обычном периодическом процессе предпочтительно, например, использование в качестве исходных соединений для ДМЦ-катализа олигомерных продуктов алкоксилирования со средней молекулярной массой от 200 до 2000 г/моль. Это возможно посредством алкоксилирования низкомолекулярных исходных соединений, как, например, 1,2-пропиленгликоль или глицин, с помощью обычного основного катализа (например, КОН) или кислотного катализа.

Также, так называемый «ЕО-Сар» (этиленоксидный концевой блок), который получают, например, взаимодействием поли(оксипропилен)полиолов или поли(оксопропилен/оксиэтилен)полиолов с этиленоксидом с целью превращения большей части вторичных гидроксигрупп полиэфирполиола в первичные гидроксигруппы, которое предпочтительно проводят с использованием основного катализа (например, КОН).

Получение полиэфирполиолов предлагаемым способом предпочтительно проводят так, чтобы, по меньшей мере, 20 мас.%, предпочтительно, по меньшей мере, 40 мас.% (соответственно в пересчете на количество алкиленоксида, использованного для получения полиэфирполиола), использованного алкиленоксида вступало в ДМЦ-катализируемое взаимодействие.

Полиэфирполиолы, полученные способом согласно изобретению, обладают значительно улучшенными свойствами вспенивания при получении мягких пенополиуретанов.

Примеры

Получение полиэфирполиолов

Полиол А (контрольный пример)

Полиол А является номинально трифункциональным полиэфирполиолом с молекулярной массой 3000 г/моль, который получен превращением глицерина с пропиленоксидом посредством катализа КОН (0,41 мас.%, в расчете на количество готового полиэфирполиола) при температуре 107°С и последующим отделением катализатора посредством нейтрализации серной кислотой, дегидратации и фильтрации.

Полиол В (контрольный пример)

Полиол В является номинально трифункциональным полиэфирполиолом с молекулярной массой 3000 г/моль, полученным превращением глицерина с пропиленоксидом при непрерывном дозировании исходного посредством ДМЦ-катализа (30 частей на миллион, в расчете на количество готового полиэфирполиола, катализатора на основе гексацианокобальтата цинка и ДМЦ, трет-бутанола в качестве лигандов и полученного посредством ДМЦ-катализа поли(оксипропилен)диола со средней молекулярной массой 4000 г/моль, описан в европейской заявке на патент ЕР-А 700949, пример 1) при температуре 130°С.

Полиол С

Полиол С получают из полиола В (контрольный пример) посредством предложенной согласно изобретению обработки с использованием струйного диспергатора. Для этого полиол В помещают в термостатированный приемный сосуд и затем при температуре 60°С перекачивают через струйный диспергатор (1 отверстие диаметром 0,2 мм) во второй сосуд при массовым потоке 16 л/час с помощью мембранного поршневого насоса. При этом падение давление на струйном диспергаторе составляет 500 бар, что соответствует плотности энергии 5·107 Дж/м3. Время пребывания реакционной смеси в струйном диспергаторе составляет 2·10-6 секунды.

Полиол D (контрольный пример)

Полиол D является номинально гексафункциональным полиэфирполиолом с молекулярной массой 12000 г/моль, получен превращением сорбита вначале с пропиленоксидом при температуре 107°С до получения молекулярной массы 9900 г/моль и затем с этиленоксидом при температуре 120°С до получения молекулярной массы 12000 г/моль посредством катализа КОН (0,46 мас.%, в расчете на количество готового полиэфирполиола) и последующим отделением катализатора посредством нейтрализации серной кислотой, дегидратации и фильтрации.

Полиол Е (контрольный пример)

Полиол Е является номинально гексафункциональным полиэфирполиолом с молекулярной массой 12000 г/моль. Для получения полиола Е вначале гексафункциональный, инициированный сорбитом поли(оксипроиплен)полиол с молекулярной массой 1680 г/моль (получен посредством катализа КОН) удлиняют превращением пропиленоксида посредством ДМЦ-катализа (30 частей на миллион, в расчете на количество промежуточной стадии с молекулярной массой 9900 г/моль, катализатора, описанного при получении полиола В) при температуре 130°С до получения молекулярной массы 9900 г/моль, и затем превращением с этиленоксидом посредством катализа КОН (0,4 мас.%, в расчете на количество готового полиэфирполиола) при температуре 125°С получают полиол Е с молекулярной массой 12000 г/моль. Основной катализатор удаляют обработкой магнесолом.

Полиол F

Полиол F получают из полиола Е (контрольный пример) посредством предложенной согласно изобретению обработки с использованием струйного диспергатора. Для этого полиол Е помещают в термостатированный приемный сосуд и затем при температуре 60°С перекачивают через струйный диспергатор (2 отверстия диаметром 0,5 мм) во второй сосуд при массовым потоке 180 л/час с помощью мембранного поршневого насоса. При этом падение давление струйного диспергатора составляет 200 бар, что соответствует плотности энергии 2·107 Дж/м3. Затем полиол снова переводят в термостатированный приемный сосуд и затем дополнительно 4 раза при температуре 60°С перекачивают через струйный диспергатор во второй сосуд при массовым потоке 180 л/час с помощью мембранного поршневого насоса. Время пребывания реакционной смеси в струйном диспергаторе составляет 2·10-5 секунды за каждый проход.

Получение мягких пенополиуретанов

Для серии сравнительных исследований используют следующие материалы:

Для получения мягких пенополиуретанов используют следующую рецептуру:

Способ получения

Все исходные вещества, кроме ТДИ, вначале в течение 20 секунд перемешивают с помощью высокоскоростной мешалки. Затем к смеси добавляют ТДИ и композицию гомогенизируют перемешиванием в течение 5 секунд. Вспениваемую композицию помещают в открытую, облицованную бумагой форму с площадью основания 27 см × 13 см и после вспенивания выдерживают в нагретом до 100°С сушильном шкафу в течение 30 минут. После охлаждения пену разрезают посередине и подвергают визуальному анализу.

Благодаря предложенной согласно изобретению обработке ДМЦ-катализируемого полиола с помощью струйного диспергатора получают продукт (полиол С), который по сравнению с необработанным продуктом (полиол В) без проблем перерабатывается до мягкого пенополиуретана.

Для серии следующих сравнительных исследований используют следующие материалы:

Для получения мягких пенополиуретанов используют следующую рецептуру:

Способ получения

Все исходные вещества, кроме ТДИ, вначале в течение 20 секунд перемешивают с помощью высокоскоростной мешалки. Затем к смеси добавляют ТДИ и композицию гомогенизируют перемешиванием в течение 5 секунд. Вспениваемую композицию помещают в открытую, облицованную бумагой форму с площадью основания 27 см × 13 см, и после вспенивания выдерживают в нагретом до 100°С сушильном шкафу в течение 30 минут. После охлаждения пену разрезают посередине и подвергают визуальному анализу.

Благодаря предложенной согласно изобретению обработке ДМЦ-катализируемого полиола с помощью струйного диспергатора получают продукт (полиол F), который по сравнению с необработанным продуктом (полиол Е) без проблем перерабатывается до получения мягкого пенополиуретана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2002 |

|

RU2301815C2 |

| ДВОЙНОЙ МЕТАЛЛЦИАНИДНЫЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2237515C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВОЙНЫХ МЕТАЛЛЦИАНИДНЫХ КАТАЛИЗАТОРОВ | 2000 |

|

RU2264258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВОЙНЫХ МЕТАЛЛЦИАНИДНЫХ КАТАЛИЗАТОРОВ | 2001 |

|

RU2284218C2 |

| ДВОЙНЫЕ МЕТАЛЛЦИАНИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2235589C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2250910C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРОСПИРТОВ ИЗ АЛКИЛЕНОКСИДОВ | 2010 |

|

RU2560724C2 |

| ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2248241C2 |

| ДЛИННОЦЕПНЫЕ ПОЛИОЛЫ ПРОСТЫХ ПОЛИЭФИРОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПЕРВИЧНЫХ ГИДРОКСИЛЬНЫХ ГРУПП | 2000 |

|

RU2242485C2 |

| СМЕСЬ С АКТИВИРОВАННЫМ ИНИЦИАТОРОМ | 2003 |

|

RU2346959C2 |

Изобретение относится к способу получения полиэфирполиолов с использованием двойных металлцианидных катализаторов. Способ получения полиэфирполиолов осуществляют путем полиприсоединения алкиленоксидов к исходным соединениям с молекулярной массой от 18 до 2000 и с 1-8 гидроксильными группами в присутствии двойных металлцианидных катализаторов. Во время реакции полиприсоединения реакционную смесь, по меньшей мере, один раз пропускают через струйный диспергатор, плотность энергии в котором составляет, по меньшей мере, 5·106 Дж/м3, при этом время пребывания реакционной смеси в струйном диспергаторе за один проход составляет, по меньшей мере, 10-6 секунды. Способ позволяет расширить ассортимент полиэфирполиолов, используемых в производстве пенополиуретанов. Пены на их основе характеризуются тонкой ячеистой структурой и отсутствием опадаемости при получении. 1 ил.

Способ получения полиэфирполиолов путем полиприсоединения алкиленоксидов к исходным соединениям с молекулярной массой от 18 до 2000 и с 1-8 гидроксильными группами, содержащим активные атомы водорода, в присутствии двойных металлцианидных катализаторов, в котором во время реакции полиприсоединения реакционную смесь, по меньшей мере, один раз пропускают через струйный диспергатор, плотность энергии в котором составляет, по меньшей мере, 5×106 Дж/м3, при этом время пребывания реакционной смеси в струйном диспергаторе за один проход составляет, по меньшей мере, 10-6 с.

| US 5689012 А, 18.11.1997 | |||

| DE 19928156 А, 28.12.2000 | |||

| RU 98113397 А, 27.03.2000. |

Авторы

Даты

2007-05-10—Публикация

2002-02-11—Подача