Изобретение относится к области защиты металлургических изделий от коррозии в части создания и подготовки шликера для формирования эмалевого антикоррозионного покрытия стыка сварных изделий, в частности при сварке эмалированных труб в полевых условиях.

Для реализации в полевых условиях технологического процесса формирования защитного эмалевого слоя сварного соединения необходимо использовать составы шликеров, обладающих комплексом специальных технологических свойств: сохранение вязкости и пластичности, способности заполнять поры, пустоты при различных температурных климатических условиях, в том числе при пониженных отрицательных температурах и сохранять такие свойства при длительных сроках хранения и транспортировке.

Общеизвестно, что при сварке зона термического влияния (разогрев металла) от коренного сварного шва находится в интервале температур 850-350°С. Следовательно формирование качественного эмалевого покрытия на этом участке возможно только с использованием шликера, имеющего более широкий интервал температуры обжига, хорошую растекаемость, прочность сцепления с поверхностью нанесения.

Известны эмалевые шликеры [1, 2], массы [3, 4], фритты [5, 6], которые предназначены для нанесения эмалевого покрытия на металлические изделия различного назначения.

Как правило, известные составы включают фритты, содержащие преимущественное количество тугоплавких окислов (SiO2, Al2O3, NiO, Со2О3, CaO, MgO), которые предназначены для формирования эмалевого покрытия при высоких температурах обжига.

Технологический процесс в этом случае реализуется только с использованием специального стационарного оборудования как для нанесения шликера (окунание, напыление и др.), так и нагревательного оборудования для обжига.

Наиболее близким по технической сущности является шликер, предназначенный для производства стальных эмалированных изделий для промышленного и хозяйственно-бытового назначения [7].

В состав известного шликера входит, мас.%: фритта - 64,3; глина - 3,2; заправочное средство - аммоний хлористый - 0,2; вода - остальное. Фритта содержит, мас.%: SiO2 54-61; Al2O3 1,0-3,0; CaO 0,5-1,5; B2O3 1,0-2,5; Na2O 12-17; K2O 2-3; TiO2 9-13; CoO 1,5-4,0; Na3AlF6 6-8.

Шликер обеспечивает удовлетворительную плавкость, растекаемость и прочность сцепления формируемого эмалевого покрытия с поверхностью металла. Однако известный шликер может использоваться только при традиционных методах эмалирования металлических изделий (нанесение, сушка, обжиг) в производственных помещениях. При этом приготовление шликера, его нанесение и формирование эмалевого покрытия носит непрерывный технологический процесс, преимущественно, в интервале высоких (850-890°С) температур обжига. Кроме этого, присутствие в составе шликера значительного количества воды не позволяет использовать его при пониженных температурах воздуха, а оксидный состав фритты, фракционная гамма частиц не обеспечивают необходимую сидементационную устойчивую суспензию шликера и при сравнительно небольших сроках хранения он теряет требуемые характеристики и становится не пригодным для использования по своему назначению.

Задачей данного изобретения является создание состава шликера многофункционального назначения при использовании его в широком диапазоне температуры климатических условий, в том числе при отрицательных значениях. Без применения специального технологического оборудования - обеспечить получение заданных технологических параметров (понижение интервала температуры обжига, высокую прочность сцепления, растекаемость) и в конечном итоге - высокие эксплуатационные характеристики антикоррозионного эмалевого покрытия, в том числе в зоне сварного соединения при стыковой сварке предварительно эмалированных металлоконструкций.

Поставленная задача достигается тем, что предлагаемый эмалевый шликер, включающий фритту, глину, заправочное средство, воду, дополнительно содержит диатомит при следующем соотношении ингредиентов, мас.ч.: фритта 100; глина 3-5; вода 25-30; заправочное средство 0,01-0,15; диатомит 10 - 30, при этом используют фритту состава, мас.%: SiO2 23-35; Na2O 17-19; В2О3 13-18; К2О 7-11; Li2O 3-5; TiO2 11-15; BaO 6-9; Na3AlF6 4,5-6,0; P2O5 3-7, причем содержание SiO2 является суммой его кристаллической и аморфной модификаций при долевом содержании последней, равной 15-50%.

По второму варианту предложен эмалевый шликер, содержащий фритту, глину, заправочное средство, диатомит, по крайней мере, один компонент из группы органических веществ: н-бутиловый спирт, глицерин, этиленгликоль, при следующем соотношении ингредиентов, мас.ч.: фритта 100; глина 3-5; заправочное средство 0,01-0,15; диатомит 10-30; по крайней мере, один компонент из группы органических веществ: н-бутиловый спирт, глицерин, этиленгликоль 15-25, при этом используют фритту состава, мас.%: SiO2 23-35; Na2O 17-19; B2O3 13-18; К2О 7-11; Li2O 3-5; TiO2 11-15; BaO 6-9; Na3AlF6 4,5-6,0; P2O5 3-7; V2O5 1-3, причем содержание SiO2 является суммой его кристаллической и аморфной модификаций при долевом содержании последней, равной 15-50%.

Сущность заявленного изобретения объясняется сочетанием количественных значений и качественных характеристик выбранных ингредиентов шликера.

Эмалевый шликер по своей сути является структурированной полидисперсной коагуляционно-тиксотропной системой. При этом он должен иметь свойства жидкотекучести при нанесении на поверхность, а после нанесения при выполнении определенных условий приобретать характеристики твердого тела.

В предлагаемом шликере для обеспечения указанных требований достижения поставленной задачи важную роль играет диатомит.

Диатомит - это аморфная разновидность природного силикосодержащего (~88% SiO2) сырья, для которого характерна высокая пористость (80-90%), высокая удельная поверхность (до 3800 см2/г) и необычная легкость - объемный вес (500-700 кг/м3) [8].

В дисперсной системе заявленного состава шликера дисперсной фазой является фритта, глина, диатомит, а дисперсной средой пролярная жидкость (заправочное средство и вода или заправочное средство и, по крайней мере один компонент из группы органических веществ: н-бутиловый спирт, глицерин, этиленгликоль).

Сочетание и количественный состав заявленных компонентов шликера создают седиментационную устойчивую суспензию, где в качестве основной структурообразующей составляющей является диатомит, который за счет необычайно высокой удельной поверхности значительно увеличивает поверхность раздела фаз в системе. Диатомит в сочетании с глиной (3-5 мас.%) создают развитый мелкоячеистый объемно-пространственный каркас, где удерживаются дисперсные частицы эмалевой фритты.

Содержание диатомита в интервале 10-30 мас.% обеспечивают для шликера равномерное распределение компонентов в смеси, антислеживание смеси при хранении, повышение тиксотропности (способность самопроизвольно восстанавливать утраченную структуру при механических воздействиях).

Уникальные характеристики диатомита, его структура использованы при выборе состава фритты, технологии ее производства и технологии процесса оплавления нанесенного на поверхность шликера при формировании защитного эмалевого слоя.

Оксидный состав фритты выбран исходя из достижения поставленной задачи, - сохраняя высокий комплекс свойств защитного эмалевого покрытия изделия, расширить диапозон обжига (оплавления) шликера в область более низких температур (450-650°С).

Заявленное содержание оксида кремния во фритте (23-35%) представлено в виде двух структурных модификаций: кристаллической и аморфной, при долевом содержании аморфной модификации, равной 15-50%. Кристаллический оксид кремния формируется за счет использования традиционного сырья - кварцевого песка. Аморфный оксид кремния - за счет использования диатомита. Диатомит стабилизирует сложный физико-химический процесс варки фритты, процесс ее гранулирования, способствует формированию мелкодисперсного фракционного и однородного структурного состава фритты.

Кроме оксида кремния указанных модификаций, в качестве оксида-стеклообразователя фритта содержит 13-18% В2О3, заявленное количественное соотношение которых обеспечивает химическую стойкость эмали.

Для обеспечения большей легкоплавкости в состав шихты в дополнение к присутствующим оксидам Na2O и К2О введены Li2O и ВаО. Заявленное соотношение оксидов снижает температурные характеристики - температуру варки фритты, температуру оплавления шликера при обжиге, то есть обеспечивает большую их легкоплавкость.

По сравнению с составом известной фритты, заявленный состав предусматривает наличие P2O5 в количестве 3-7%, который во взаимосвязи с В2О3 дополнительно укрепляет сетку стекла и улучшает эксплуатационные свойства покровного слоя эмали, не снижая ее легкоплавкость.

По другому варианту состав фритты дополнительно содержит V2O5 в количестве 1-3%, который стабилизирует процесс формирования однородного структурного состава фритты, снижая температуру ее варки.

Использование заявленных составов фритты для конкретного варианта шликера существенно упрощает технологию его нанесения, снижает температуру оплавления при обжиге, обеспечивая высокие кроющие характеристики при положительных и отрицательных температурах окружающей среды.

Примеры конкретного выполнения.

С учетом нормативно-технической документации (ГОСТы, Технические условия), регламентирующей получение фритты, были выбраны сырьевые материалы, рассчитаны их расход и выплавлены различные варианты количественного оксидного состава фритты. При этом для достижения в фритте заданного количества SiO2 кристаллической модификации использовали кварцевый песок, а для обеспечения нужного количества SiO2 аморфной модификации использовали диатомит месторождений Свердловской области, содержащего ~75% аморфного SiO2 с объемной массой в куске в пределах 500-700 кг/м3 с тонкозернистой легкой пористой структурой.

В таблице 1 приведены составы фритты, выплавленной в полупромышленных условиях на существующем печном оборудовании по известным технологиям синтеза и грануляции.

Значение показателей физико-механических свойств фритты в зависимости от состава и количества ингредиентов приведены в таблице 2.

Экспериментальные данные характеристик фритт, содержащие выбранные оксиды металлов в заявленных количествах (составы №2, 3, 6, 7, 8) подтверждают их преимущества, в том числе перед известным составом фритты (состав №9).

Наличие в составе фритты аморфной модификации оксида кремния в количестве 10-50 мас.% заметно снижает температуру плавления и ее плавкость. Более высокое содержание оксида кремния в виде аморфной модификации не повышает достигнутый уровень качественных характеристик фритты.

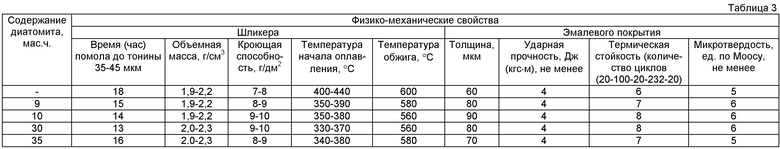

Для изучения и анализа влияния содержания диатомита на свойства шликера и эмалевого покрытия были выбраны и приготовлены соответствующие варианты его состава, мас.%: фритта (состав №3, табл.1) - 100; глина - 3,5; вода - 26; заправочное средство (хлористый аммоний) - 0,12 и диатомит в количестве 9, 10, 30 и 35 мас.ч. (табл.3).

Свойства шликера в зависимости от содержания компонентов органического вещества (в частности, этиленгликоля) в количестве 10, 15, 25 и 30 мас.ч. изучены на составе, мас.ч.: фритта (состав №7, табл.1) - 100; глина - 3,5; заправочное средство (хлористый аммоний) - 0,12; диатомит - 30 (табл.4). Приготовление составов шликера осуществляли по существующим технологиям, используемых в эмалировании.

Эмалевый шликер, в составе которого содержится вода (табл.4, первая строка), был использован в полевых условиях при положительных температурах в осенне-летний период при нанесении на внутреннюю поверхность стыковочного узла [9] при сварке эмалированных труб.

Эмалевый шликер состава, мас.ч.: фритта (состав №3, табл.1), глина 3, 5, хлористый аммоний - 0,12, диатомит - 30, содержащий 15 мас.ч. этиленгликоля, для сварки эмалированных труб был использован в климатических условиях отрицательных температурах. При этом эмалевый шликер, содержащий компонент из группы органических веществ, при температурах минус 20-25°С сохранял хорошую седиментационную устойчивость, тиксотропию, кроющую способность при нанесении его на внутреннюю поверхность узла соединения эмалированных труб.

На участке сварного соединения эмалированных труб при использовании шликера заявленного состава получено качественное эмалевое покрытие с высокими эксплуатационными свойствами.

Сварное соединение выдержало испытание на плотность и герметичность эмалевого покрытия, высокую стойкость к коррозии сварного соединения в различных средах.

Опыт использования новых рецептур фритты и шликера подтверждает высокие технико-экономические показатели технологического процесса на всех этапах технического эмалирования без использования специального оборудования и дополнительных капитальных затрат.

Источники информации

1. Авт. свид. СССР 1113362

2. Патент РФ 2314270

3. Патент РФ 2313499

4. Патент РФ 2368573

5. Патент РФ 2329215

6. Патент РФ 2320579

7. Патент РФ 1813074

8. Chemical Communication, 2004, №7. B. Nobel, Diatomit. pp.796-810

9. Патент РФ 2227241

10%

15%

50%

60%

18%

15,5%

16%

16%

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО ЭМАЛЕВОГО ПОКРЫТИЯ НА СТАЛИ | 2008 |

|

RU2368573C1 |

| Силикатное эмалевое покрытие для внутренней защиты стальных трубопроводов | 2020 |

|

RU2769688C2 |

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ, СПОСОБ ЭМАЛИРОВАНИЯ И ЭМАЛЕВОЕ ПОКРЫТИЕ МЕТАЛЛОИЗДЕЛИЯ, ВЫПОЛНЕННОЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2264359C1 |

| ФРИТТА ГРУНТОВОЙ ЭМАЛИ ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОСТАТИЧЕСКИМ МЕТОДОМ | 1994 |

|

RU2127710C1 |

| ФРИТТА ДЛЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 1991 |

|

RU2008283C1 |

| ОДНОСЛОЙНАЯ ЛЕГКОПЛАВКАЯ ЭМАЛЬ ДЛЯ СТАЛИ 0,8 КП | 1998 |

|

RU2141458C1 |

| СОСТАВ СТЕКЛОКРИСТАЛЛИЧЕСКОГО ПОКРЫТИЯ ДЛЯ СТАЛЬНОЙ ХИМИЧЕСКОЙ АППАРАТУРЫ | 2018 |

|

RU2750530C2 |

| КОМПОЗИЦИЯ ДЛЯ ЭМАЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2024447C1 |

| ЭМАЛЕВЫЙ ШЛИКЕР | 1993 |

|

RU2065415C1 |

| ФРИТТА ДЛЯ ЦВЕТНОЙ ОДНОСЛОЙНОЙ ЭМАЛИ | 2007 |

|

RU2345964C2 |

Изобретение относится к области защиты металлических изделий от коррозии. Технический результат изобретения заключается в понижении интервала температуры обжига, повышении прочности сцепления, растекаемости эмалевого покрытия и возможности использования эмалевого шликера в широком диапазоне температур, в том числе и при отрицательных значениях. Эмалевый шликер содержит следующие компоненты, мас.ч.: фритту - 100; глину - 3-5; воду - 25-30; заправочное средство - 0,01-0,15; диатомит - 10-30, причем используют фритту следующего состава, мас.%: SiO2 - 23-35; Na2O - 17-19; В2О3 - 13-18; К2О - 7-11; Li2O - 3-5; TiO2 - 11-15; BaO - 6-9; Na3AlF6 - 4,5-6,0; P2O5 - 3-7. В другом варианте изобретения эмалевый шликер содержит следующие компоненты, мас.ч.: фритту - 100; глину-3-5; заправочное средство - 0,01-0,15; диатомит - 10-30 и по крайней мере один из компонентов группы органических веществ: н-бутиловый спирт, глицерин, этиленгликоль - 15-25, причем используют фритту следующего состава, мас.%: SiO2 - 23-35; Na2O - 17-19; B2O3 - 13-18; K2O - 7-11; Li2O - 3-5; TiO2 - 11-15; BaO - 6-9; Na3AlF6 - 4,5-6,0; P2O5 - 3-7; V2O5 - 1-3. Содержание SiO2 является суммой его кристаллической и аморфной модификаций при долевом содержании последней, равной 15-50%. 2 н.п. ф-лы, 4 табл.

1. Эмалевый шликер, содержащий фритту, глину, воду, заправочное средство, отличающийся тем, что дополнительно содержит диатомит при следующем соотношении ингредиентов, мас.ч.:

при этом используют фритту состава, мас.%: SiO2 - 23-35; Na2O - 17-19; B2O3 - 13-18; К2О - 7-11; Li2O - 3-5; TiO2 - 11-15; BaO - 6-9; Na3AlF6 - 4,5-6,0; P2O5 - 3-7, причем содержание SiO2 является суммой его кристаллической и аморфной модификаций при долевом содержании последней, равной 15-50%.

2. Эмалевый шликер, содержащий фритту, глину, заправочное средство, отличающийся тем, дополнительно содержит диатомит, по крайней мере один компонент из группы органических веществ: н-бутиловый спирт, глицерин, этиленгликоль при следующем соотношении ингредиентов, мас.ч.:

по крайней мере один из компонентов группы органических веществ: н-бутиловый спирт, глицерин, этиленгликоль 15-25,

при этом используют фритту состава, мас.%: SiO2 - 23-35; Na2O - 17-19; B2O3 - 13-18; К2О - 7-11; Li2O - 3-5; TiO2 - 11-15; BaO - 6-9; Na3AlF6 - 4,5-6,0; P2O5 - 3-7; V2O5 - 1-3, причем содержание SiO2 является суммой его кристаллической и аморфной модификаций при долевом содержании последней, равной 15-50%.

| Эмаль | 1991 |

|

SU1813074A3 |

| Суспендирующее средство для эмалевого шликера | 1984 |

|

SU1303570A1 |

| RU 96117811 A, 20.01.1999 | |||

| DE 19725761 A1, 24.12.1998 | |||

| ЖДУЩИЙ ФОРМИРОВАТЕЛЬ ИМПУЛЬСОВ | 1993 |

|

RU2047939C1 |

Авторы

Даты

2012-01-27—Публикация

2010-06-18—Подача