Изобретение относится к листовой штамповке и может быть использовано для вытяжки изделий из листовых материалов, как металлов, так и неметаллов, преимущественно для вытяжки кузовных деталей транспортных средств и другой техники на прессах простого, двойного и тройного действий, а также на многопозиционных автоматах, например, для вытяжки панелей дверей, капота, крышки багажника и других кузовных деталей автомобилей.

Известен способ торможения фланца листовой заготовки в процессе вытяжки путем его перегиба при перемещении через два ряда полукруглых перетяжных ребер, выбранный в качестве прототипа (“Ковка и штамповка”, Справочник в 4 томах, Т. №4 “Листовая штамповка”, Москва, изд. Машиностроение, 1985-1987, с.426, рис. 128).

Недостатком данного способа является завышенная норма расхода листового проката на одну заготовку, обусловленнная следующими причинами. Первое перетяжное ребро расположено на значительном удалении от кромки матрицы, исходя из условия прочности матрицы в этом месте. А так как в конечный момент вытяжки край заготовки не может выйти за первое от края матрицы перетяжное ребро, иначе заготовка потеряет устойчивость с образованием складок, что считается браком, то после вытяжки на заготовке остается технологический припуск завышенной ширины. Если же за перетяжным порогом не располагать перетяжные ребра, как это показано в способе, описанном в следующем источнике информации (Романовский В.П., Справочник по холодней штамповке, -СПб.: Машиностроение, 1979 г., с.158. рис. 158), то в процессе вытяжки будет отсутствовать чередующийся знакопеременный изгиб элементов фланца заготовки при перемещении через один перетяжной порог. Из-за отсутствия такого чередующегося знакопеременного изгиба фланца заготовки, после вытяжки (после уменьшения силы вытяжки до нуля) в заготовке обратимые упругие деформации, которые, согласно закону упругопластических деформаций, всегда сопровождают необратимые пластические деформации, уменьшаются неравномерно, вследствие чего в заготовке возникают остаточные напряжения значительной величины и обратного, по сравнению с напряжениями в процессе вытяжки, знака. Поэтому, после снятия воздействия силы на заготовку после вытяжки, под действием остаточных напряжений поверхность этой заготовки искажается - отклоняется от заданной поверхности вытяжного штампа, точность вытянутой заготовки снижается.

Задачами изобретения являются повышение точности и качества вытягиваемых деталей, а также экономия листового проката.

Поставленные задачи решаются за счет того, что за перетяжным порогом устанавливают несколько рядов перетяжных ребер и фланец заготовки дополнительно тормозят путем его чередующегося знакопеременного изгиба при перемещении в процессе вытяжки через эти несколько рядов перетяжных ребер, причем после изгиба каждого элемента фланца в одном направлении осуществляют посредством перетяжного ребра спрямление и изгиб в противоположном направлении. На практике количество перетяжных ребер составляет от одного до трех, что является достаточным при вытяжке деталей на прессах простого, двойного или тройного действия, а также на многопозиционных автоматах.

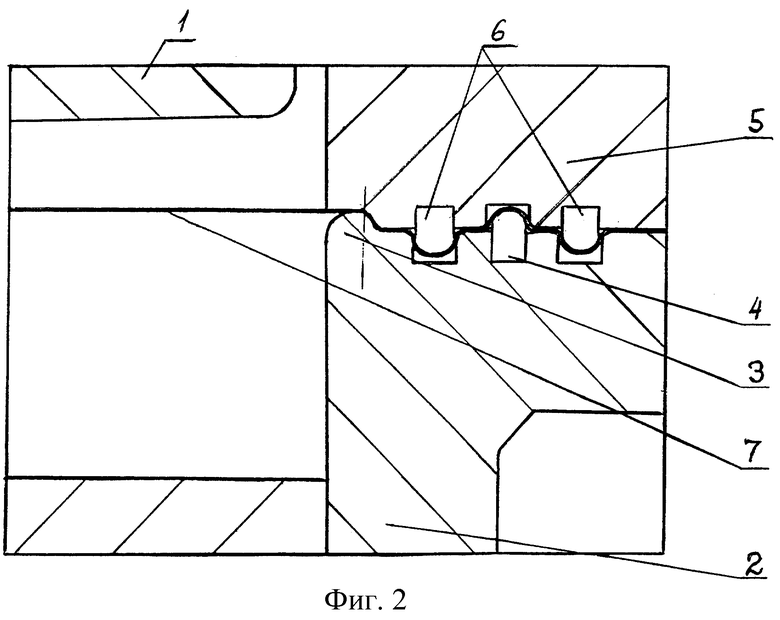

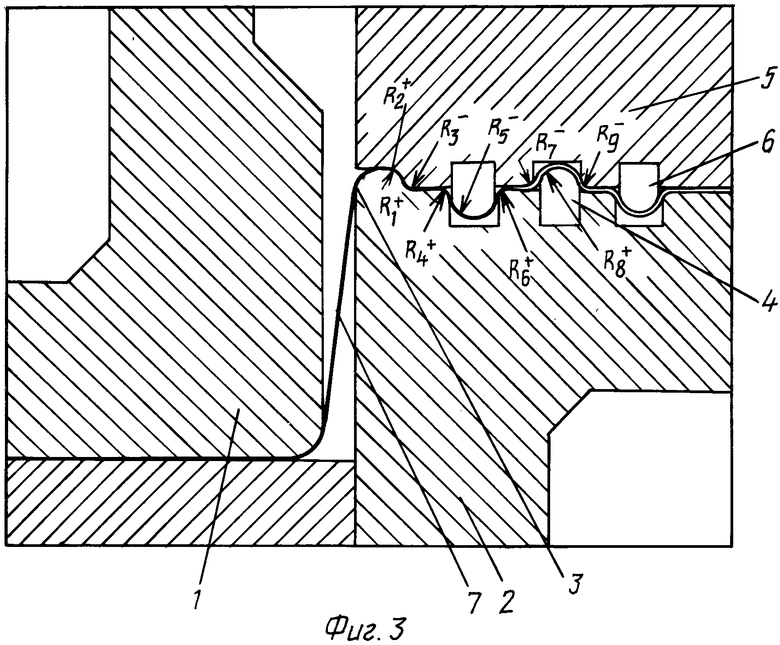

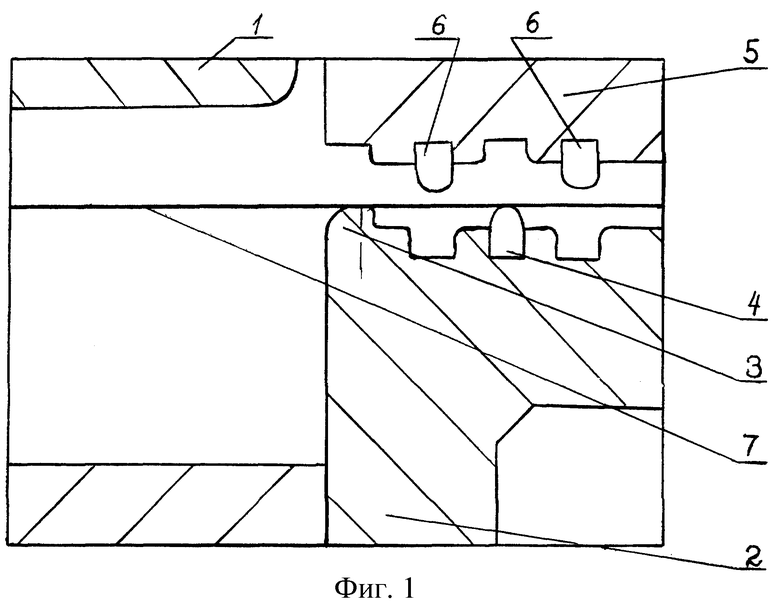

Сущность изобретения характеризуется фиг.1-3. На фиг.1 показан разрез вытяжного штампа в зоне элементов торможения на прессе двойного действия в момент загрузки заготовки, на фиг.2 - в момент прижима листовой заготовки, на фиг.3 - в момент завершения процесса вытяжки, где 1 - пуансон, 2 - матрица, 3 - перетяжной порог на кромке проема матрицы, 4 - перетяжные ребра на матрице, 5 - прижим, 6 - перетяжные ребра матрицы, 7 - заготовка.

Способ реализуется следующим образом. При ходе наружного ползуна пресса вниз прижимная плита - прижим 5 формоизменяет фланец заготовки 7 по прижимной поверхности матрицы 2, изгибает фланец вокруг перетяжного порога 3 и перетяжных ребер 4 и 6, останавливается и остается в таком положении во время всего процесса вытяжки. Затем при ходе внутреннего ползуна пресса вниз пуансон 1 втягивает заготовку в проем матрицы 2 и заготовка 7 получает заданную штампом форму.

В процессе вытяжки фланец заготовки 7 тормозят посредством его чередующегося знакопеременного изгиба при перемещении через перетяжной порог 3 и несколько рядов перетяжных ребер 4 и 6.

На фиг.3 условно принято, что если (при рассмотрении фланца от пуансона 1) центр дуги окружности элемента заготовки после изгиба расположен по правую сторону, то изгиб элемента заготовки считается в положительном направлении и радиусу присваивается знак "+", то есть R+. Если же центр дуги окружности элемента заготовки после изгиба расположен по левую сторону, то изгиб элемента заготовки считается в отрицательном (обратном) направлении и радиусу присваивается знак "-", то есть центр дуги окружности элемента заготовки после изгиба расположен по правую сторону, то изгиб элемента заготовки считается в положительном направлении и радиусу изгиба присваивают знак "+", то есть R-.

Теоретические и экспериментальные исследования авторами показали, что величина остаточных напряжений и соответственно пруженение вытянутой детали после разгрузки имеют минимальную величину в том случае, если фланец заготовки тормозят посредством чередующегося знакопеременного изгиба (когда изгиб по радиусу R+ сменяется спрямлением и последующим изгибом по радиусу R-) при перемещении заготовки через перетяжной порог и один или несколько рядов перетяжных ребер, установленных за перетяжным порогом. На практике эффект повышения точности обрабатываемой заготовки за счет чередующегося знакопеременного изгиба используют при правке листов в многовалковых (роликовых) машинах; после такой правки неплоские деформированные листы становятся плоскими.

За счет снижения величины остаточных напряжений во фланце заготовки и соответственно снижения пружинения фланца заготовки после вытяжки повышается точность вытянутой детали. А за счет использования перетяжного порога в сочетании с перетяжными ребрами, по сравнению с применением нескольких рядов одних перетяжных ребер, уменьшаются размеры заготовки и норма расхода материала на деталь.

Аналогично данный способ реализуется при вытяжке детали на прессе простого действия или на многооперационном прессе-автомате. В данном случае схема вытяжки, показанная на фиг.1, переворачивается: пуансон 1 закрепляют на неподвижно нижней плите штампа, закрепленной на столе пресса, матрицу 2 - на ползуне, а прижимная плита - прижим 5 через толкатели опирается на подушку пресса, расположенную в столе пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2003 |

|

RU2242316C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264880C1 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2013 |

|

RU2570685C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2302919C2 |

| Способ торможения фланца листовой заготовки в процессе вытяжки | 1990 |

|

SU1731357A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2442672C2 |

Изобретение относится к холодной листовой штамповке. Способ торможения фланца листовой заготовки в процессе вытяжки включает перегиб при перемещении через перетяжные ребра и пороги. При этом фланец заготовки тормозят путем его чередующегося знакопеременного изгиба при перемещении через перетяжной порог и не менее одного, следующего за ним ряда перетяжных ребер. После изгиба каждого элемента фланца в одном направлении осуществляется спрямление и изгиб в противоположном направлении. Достигается повышение точности и качества вытягиваемых деталей, а также экономия листового проката. 1 з.п. ф-лы, 3 ил.

| Способ торможения фланца листовой заготовки в процессе вытяжки | 1985 |

|

SU1263392A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2047407C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СКВОРЦОВ Г.Д | |||

| Основы конструирования штампов для холодной листовой штамповки | |||

| - М.: Машиностроение, 1972 г., с.265-266. | |||

Авторы

Даты

2004-12-20—Публикация

2003-03-21—Подача