Изобретение касается малоразветвленного высокомолекулярного поливинилацетата, способа его получения и поливинилового спирта, из которого изготавливают высокопрочные волокна, полученного из этого поливинилацетата.

Одна из сфер применения поливинилацетата (ПВА) - получение из него высокомолекулярного поливинилового спирта, из которого изготавливают сверхпрочные высокомодульные волокна. Для этой цели, как известно, необходим ПВА с высокой молекулярной массой (патенты US 5310790, US 5403905). Такая молекулярная масса трудно достижима из-за высокого значения константы передачи цепи. Так, например, в реакциях передачи цепи на мономер активность винилацетата (ВА) в 3-4 раза выше, чем стирола, а при передаче цепи на полимер - в 50 раз. Это приводит к образованию разветвленного поливинилацетата, не пригодного для получения высокомолекулярного поливинилового спирта (ПВС), предназначенного для изготовления высокомодульных волокон (ПВС).

ПВА получают путем радикальной полимеризации ВА в массе, растворе, эмульсии или суспензии. Однако полимеризация ВА в массе и растворе трудно управляема, поэтому в основном ПВА получают в эмульсии или суспензии.

Известен способ получения высокомолекулярного ПВА блочной или суспензионной полимеризацией ВА в присутствии инициатора радикального типа (А.С. СССР №507590, 1976 г.). Процесс проводят при постепенном введении мономера в реакционную зону по ходу процесса и в качестве инициатора используют олигоперекись алканоил-α-замещенного алканоила общей формулы [-С-(СН2)n-С-O-O-С-СН-(СН2)m-С-O-O-]k, где n=4-12, m=3-12, n+m>9, k=6-28, х=Н, СН3, С2Н5, Br, Cl или I.

Недостатком этого метода являются технологические трудности, связанные с проведением синтеза, высокая температура процесса (72°С) (полимеризацию проводят при кипении реакционной смеси). Кроме того, получаемый ПВА обладает высокой степенью разветвленности (2,0-4,5), что плохо сказывается на физико-химических свойствах ПВС, полученного на его основе.

Известен способ получения неразветвленного поливинилацетата (А.С. СССР №712823, 1980 г.). Полимеризацию проводят в массе в присутствии триэтилборана, инициатор применяют в количестве 0,019-0,296% от веса мономера. Недостатком этого способа является низкая молекулярная масса ПВА (ММ<540000), а также то, что полимеризация в массе трудно управляема.

Наиболее близким к данному изобретению по технической сущности и достигаемому результату является способ получения высокомолекулярного ПВА водно-суспензионной полимеризацией в присутствии перекисных инициаторов и ПВА, полученный этим способом (А.С. СССР №704946, 1979 г.). В качестве инициаторов здесь используют полимерные перекиси двухосновных алифатических кислот общей формулы:

[-C-(CH2)m-C-O-O-]n m=5-16, n=5-40

или перекиси тетрацилов общей формулы

R-C-O-O-C-(CH2)4-C-O-O-C-R, где R=СН3, С2Н5, С3Н7, С6Н13, С10H21.

Недостатками этого способа также является высокая температура процесса (60-70°С) и высокая разветвленность получающегося ПВА (γ=2,4-3,4), что, как указывалось выше, плохо сказывается на свойствах получаемого ПВС, а именно не позволяет его использовать для изготовления высокомодульных волокон.

Задачей данного изобретения является разработать способ получения малоразветвленного высокомолекулярного поливинилацетата, а также получить из него высокомолекулярный поливиниловый спирт для изготовления высокомодульных волокон.

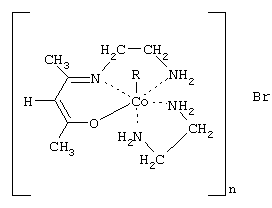

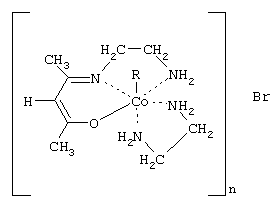

Указанный технический результат достигается тем, что в способе получения ПВА водно-эмульсионной полимеризацией винилацетата в присутствии эмульгатора и инициатора, в качестве инициатора используют

комплексы алкилкобальта(III) с тридентатными лигандами общей формулы, где R = алкил от С2 до C16, в количестве 0,04-0,2 мас.ч., и процесс полимеризации проводят при температуре 10-40°С и рН 3,5-8.

Указанный технический результат достигается также тем, что получаемый малоразветвленный высокомолекулярный ПВА имеет молекулярную массу не менее 850000 и степень разветвленности 0,39-0,7, что позволяет его использовать для получения ПВС, пригодного для изготовления высокомодульных волокон.

Кроме того, технический результат достигается тем, что получаемый омылением ПВА ПВС пригоден для изготовления высокомодульных волокон и имеет степень полимеризации не менее 6000 и степень омыления 98-99,9%.

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что при проведении эмульсионной полимеризации винилацетата использован новый тип инициатора - комплексы алкилкобальта(III) с тридентатными лигандами. Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Анализ известных технических решений показал, что использование комплексов алкилкобальта(III) с тридентатными лигандами в качестве инициаторов эмульсионной полимеризации ВА позволяет проводить процесс в экономически выгодных и технологически удобных условиях, при невысоких температурах и в одну стадию, без добавок компонентов по ходу процесса. Также неожиданным образом оказалось, что в присутствии комплексов алкилкобальта(III) с тридентатными лигандами удается получить малоразветвленный высокомолекулярный ПВА. Таким образом, заявляемое техническое решение соответствует критерию "существенные отличия".

Указанные комплексы - алкил{2-[(2-аминоэтил)имино]-пент-3-ен-4-олят}(1,2-этандиамин)кобальт(III) бромиды (символическая формула [RCo(acacen)(en)]Br) - синтезированы авторами по нижеприведенной методике (пример - R=Et).

Синтез проводят в атмосфере аргона при температуре 15-25°С при постоянном перемешивании. В реактор последовательно вводят 430 мл метанола, 12,3 мл (120 ммолей) ацетилацетона, 10,3 мл 70%-ного водного раствора этилендиамина (120 ммолей), 14,1 г (60 ммолей) кобальт(II) хлорида гексагидрата, 19,3 мл 50%-ного водного раствора NaOH, 1 мл 2%-ного раствора PdCl2 в 1 М водном растворе KCl, 21 мл (273 ммоля) этилбромида. Равномерно прикапывают раствор 3,2 г NaBH4 (85 ммолей) в 25 мл 5%-ного водного раствора NaOH в течение 5 часов. После окончания газовыделения реакционную смесь перемешивают в течение 1 часа. Затем ее профильтровывают, раствор упаривают до объема 100 мл при остаточном давлении 10-20 мм рт.ст. и температуре бани не выше 40°С. Затем добавляют 20 г NaBr и при охлаждении 100 мл воды и смесь упаривают таким же образом до объема 100 мл. Кристаллизацию проводят при 0°С, осадок отфильтровывают, промывают 15 мл ледяной воды и сушат на воздухе. Затем его промывают дихлорметаном (всего 150-200 мл) до исчезновения зеленой окраски промывной жидкости. Снова сушат продукт на воздухе. Целевой продукт представляет собой кристаллический порошок красного цвета. При необходимости проводят кристаллизацию из метанола с добавкой бромистого натрия. Для идентификации используют ионообменную ТСХ на SiO2 (пластинки силуфол, эдюент - 0,1 н раствор ацетата натрия в смеси метанол - вода 4:1 по объему). Критерием чистоты является наличие одного пятна на пластинке, а также практически полное обесцвечивание раствора комплекса при добавлении соляной кислоты. Выход и значение фактора разделения Rf приведены в таблице 1.

При синтезе комплексов, указанных в таблице 1, используют следующие галоидные алкилы: этилбромид, н-бутилбромид, изопропилбромид, н-амилбромид, н-октилбромид, н-цетилбромид, циклогексилбромид, втор.-октилбромид.

Структуру комплексов доказывают, исходя из данных 1Н-ЯМР, ИК-спектров и анализа продуктов ацидолиза. Спектры 1H-ЯМР (растворитель - D2O, 200 МГц, внутренний стандарт - натрий 2,2-диметил-2-силапентан-5-сульфонат) синтезированных комплексов алкилкобальта сходны между собой. Данные для комплекса 1 (табл.1) приведены ниже (идентифицированный сигнал, δ (м.д.), мультиплетность): СН3СН2Со, 0,60, t; СН3-С=Н, 1,70, s; СН3-СО, 1,94, s; =CH, 4,98, s. ИК-спектры комплексов 1-8 имеют характерные полосы поглощения в области 3100-3350 см-1 (узкие), относящиеся к валентным колебаниям N-H.

Анализ продуктов ацидолиза синтезированных комплексов 1-8, проведенный методами газожидкостной хроматографии, ТСХ и проб на функциональные группы подтверждает вышеприведенную структурную формулу. Состав комплексов подтвержден также данными элементного анализа (табл.2).

Изобретение иллюстрируется примерами, приведенными ниже.

ПВС получают омылением ПВА любым известным способом, например, щелочью в среде, состоящей из этилового, или пропилового, или изопропилового спирта и воды при соотношении спирта к воде от 90:10 до 40:60, при этом количество щелочи составляет от 0,4 до 1 моль на 1 моль звена винилацетата, а омыление проводят в диапазоне температур от 0°С до температуры кипения растворителя. В качестве щелочи может быть использован гидроксид натрия или калия. Омыление ПВА осуществляют до степени конверсии 98,0-99,9%. В случае использования разветвленного ПВА процесс омыления сопровождается отщеплением боковых цепей, и получаемый при этом ПВС имеет низкую молекулярную массу (низкую степень полимеризации).

Пример 1 (по изобретению)

В реакторе с мешалкой смешивают 100 мас.ч. винилацетата с водной фазой, включающей 4 мас.ч. алкилсульфоната натрия (Е-30) с длиной алкильного заместителя С15, 0,1 мас.ч. инициатора - комплекса 1 (табл.1), 0,87 мас.ч. КН2PO4 и 1,24 мас.ч. Na2HPO4 (буферная система) и 200 мас.ч. воды. Процесс проводят при перемешивании в атмосфере азота при температуре 20°С в течение 210 минут до конверсии 93,8%. Характеристическая вязкость раствора полимера в бензоле (при 35°С) 2,16 дл/г, что соответствует молекулярной массе 850000 и степени полимеризации 9880. Из этого ПВА получают ПВС. ПВС получают омылением ПВА щелочью в среде, состоящей из этилового спирта и воды, при соотношении спирта к воде от 80:20, температуре 30°С, количество гидроксида натрия составляет 0,7 моль на 1 моль звена ВА. Степень полимеризации полученного ПВС = 6000, степень омыления - 99%. Степень разветвленности ПВА γ=0,65.

Примеры 2-10 (по изобретению).

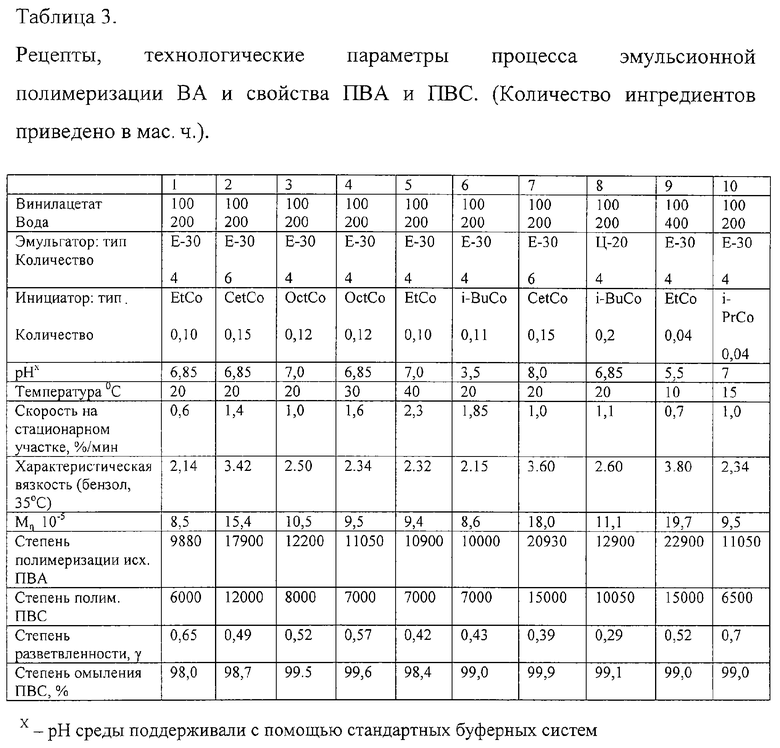

Выполняют аналогично примеру 1, с изменением температуры, рН среды, типа и концентрации эмульгаторов, концентрации ингредиентов, наличием буферных соединений и использованием комплексов алкилкобальта(III) с тридентатными лигандами различной структуры. ПВС получают путем омыления ПВА так же, как в примере 1.

Пример 11 (прототип)

В трехгорлую колбу, снабженную обратным холодильником и мешалкой, помещают 300 мл раствора стабилизатора суспензии (0,1% раствора ПВС), прибавляют 50 мл ВА, в котором растворено 0,312 г (0,67%) полимерной перекиси 1,16-гексадекандикарбоновой кислоты. Суспензионную полимеризацию проводят при температуре 60°С 4 часа, конверсия 94%. Полученный полимер имеет характеристическую вязкость [η]=2,41 (ацетон, 30°С), молекулярную массу 1187000 и разветвленность γ=2,9.

Рецепты полимеризации ВА и параметры процесса, а также некоторые свойства полимеров (характеристическая вязкость ПВА, молекулярная масса, степень полимеризации и степень разветвленности, а также степень полимеризации и степень омыления ПВС) приведены в таблице 3.

Получаемый ПВС характеризуют степенью полимеризации  и степенью омыления.

и степенью омыления.

Степень полимеризации ПВС рассчитывают по величине характеристической вязкости, определенной в растворе ДМСО при температуре 30°С по формуле: [η]=kMν α, где k=1,58·10-4, α=0,84 [А.Ф.Николаев и др. Водорастворимые полимеры. - Л.: Химия, Ленинградское отделение, 1979, стр.34].

Определение степени омыления (содержания ацетатных групп) в поливиниловом спирте проводят ацидометрически по ГОСТ 10779-78.

Высокая степень полимеризации ПВС (от 6000) свидетельствует о том, что он может быть использован для получения высокомодульных волокон.

Приведенные в таблице 3 данные свидетельствуют о том, что использование комплексов акилкобальта(III) с тридентатными лигандами при эмульсионной полимеризации винилацетата позволяет получать высокомолекулярный малоразветвленный поливинилацетат, который может служить для производства высокомолекулярного поливинилового спирта и высокомодульных волокон на его основе.

Структура, выход и некоторые свойства комплексов алкилкобальта.

** - комплексы втор-алкилкобальта разлагаются в условиях хроматографирования

Элементный состав комплексов алкилкобальта

Расч.

Найд.

Расч.

Найд.

Расч.

Найд.

Расч.

Найд.

Расч.

Найд.

Расч.

Найд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛАЦЕТАТА | 2014 |

|

RU2556227C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФИЗОВАННОГО ПОЛИВИНИЛОВОГО СПИРТА | 2001 |

|

RU2205191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛОВОГО СПИРТА | 1989 |

|

SU1713251A3 |

| Способ получения высокомолекулярного поливинилацетата | 1977 |

|

SU704946A1 |

| Способ получения низкомолекулярного поливинилацетата | 1989 |

|

SU1728251A1 |

| ЧАСТИЧНО АМОРФИЗОВАННЫЙ ПОЛИВИНИЛОВЫЙ СПИРТ | 2002 |

|

RU2234518C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННОЙ ПОЛИВИНИЛАЦЕТАТНОЙ ДИСПЕРСИИ | 2001 |

|

RU2196779C1 |

| МОДИФИЦИРОВАННЫЙ ПОЛИВИНИЛБУТИРАЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2086566C1 |

| Сшитые сополимеры поливинилового спирта-полистиролсульфокислоты и способы их получения | 2020 |

|

RU2818592C2 |

| Способ получения полистирольного латекса | 1991 |

|

SU1816764A1 |

Изобретение относится к малоразветвленному высокомолекулярному поливинилацетату, способу его получения, а также поливиниловому спирту, полученному на его основе. Описывается малоразветвленный высокомолекулярный поливинилацетат, полученный водно-эмульсионной полимеризацией винилацетата в присутствии эмульгатора и инициатора, в качестве инициатора используют комплексы алкилкобальта(III) с тридентатными лигандами общей формулы I в количестве 0,04-0,2 мас.ч., и процесс полимеризации проводят при температуре 10-40°С и рН 3,5-8. Полученный по такому способу поливинилацетат обладает молеклярной массой не менее 850000 и степенью разветвлённости 0,39-0,7. Омыления указанного малоразветвлённого поливинилацетата получают поливиниловый спирт со степенью полимеризации не менее 6000 и степенью омыления 98- 99,9 %, пригодный для изготовления высокомодульных волокон. 3 н.п. ф-лы, 3 табл.

где R - алкил от С2 до C16,

в количестве 0,04-0,2 мас.ч. и процесс полимеризации проводят при температуре 10-40°С и рН 3,5-8.

| US 4820767 A, 11.04.1989.US 4463138 A, 31.07.1984.CA 663529 A, 21.05.1963.С | |||

| Н | |||

| УШАКОВ, «ПОЛИВИНИЛОВЫЙ СПИРТ И ЕГО ПРОИЗВОДНЫЕ», ТОМ 1, ИЗД-ВО АН СССР, СТР | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

Авторы

Даты

2005-12-10—Публикация

2002-12-30—Подача