Изобретение относится к производству пластических масс, в частности к способам омыления поливинилацетата (ПВА) в виде дисперсии и латексов, и может быть использовано в химической промышленности. Продукты омыления ПВА могут быть использованы в ряде отраслей народного хозяйства, например, для шлихтования пряжи, в качестве связующего в металлургической промышленности, как сырье при производстве поливинилацеталей, для получения лака и клеев.

Практически все известные в настоящее время способы омыления ПВА в виде дисперсии и латексов с получением поливинилового спирта и его сополимеров с винилацетатом в твердом виде предусматривают проведение процесса омыления в присутствии органических растворителей.

В результате возникает необходимость регенерации растворителя, что удается осуществить только с помощью сложного многоступенчатого процесса ректификации и экстракции.

В промышленности ПВА омыляют в спиртовом растворе, главным образом в метаноле.

Недостатком такого способа является необходимость использования большого количества высокотоксичного и взрывопожароопасного растворителя, особенно при омылении высокомолекулярного ПВА. В этих случаях главным недостатком остается сложный процесс выделения органического растворителя и сложных эфиров уксусной кислоты, образующихся в ходе реакции. Кроме того, возникает опасность "слипания" гранул в ходе омыления. Процесс также является токсичным и взрывопожароопасным.

Известен также способ, выбранный в качестве прототипа, предусматривающий омыление ПВА в виде гранул или латекса в водно-щелочном растворе без использования органических растворителей. Омыление осуществляют в водно-щелочном растворе солей, преимущественно ацетата натрия, с концентрацией 0,15-0,6 г-экв/л при молярном соотношении щелочи и мономерного звена винилацетата 1,05: 1-1,6:1 и температуре 15-40оС с последующей промывкой образовавшихся гранул поливинилового спирта водой от ацетата натрия и избытка щелочи.

Недостатком указанного способа является использование большого избытка щелочи, невозможность получения ПВС неполного омыления (сольфара), проведение процесса в сравнительно разбавленной суспензии, содержащей порядка 10% ПВА, довольно жесткое требование к режиму омыления. Температура смешения растворов, концентрации ацетата натрия и ПВА в исходном латексе влияют на скорость и глубину протекания реакции, затрудняют стабильное проведение процесса. В случае использования для омыления латекса ПВА процесс омыления практически протекает в две стадии. При приливании латекса к раствору ацетата натрия и щелочи происходит коагуляция, что приводит к увеличению размера частиц ПВА и соответственно к уменьшению их поверхности. Сравнительно большой размер частиц суспензии (после коагуляции) приводит к тому, что реакция взаимодействия со щелочью лимитируется скоростью диффузии через поверхность твердых частиц ПВА.

Целью изобретения является повышение производительности процесса за счет увеличения скорости реакции, увеличения концентрации реагентов в реакционной смеси, повышение стабильности процесса расширения возможного ассортимента получаемых продуктов - продуктов полного и неполного омыления ПВА, улучшение экологии процесса.

Поставленная цель достигается тем, что способ получения поливинилового спирта осуществляют омылением латекса ПВА в водно-щелочном растворе в присутствии электролита. Щелочь - катализатор процесса омыления. Смешение реагентов - раствора ПВА, катализатора, осуществляют при 0-22оС, процесс омыления осуществляют при 0-80оС. В конце процесса омыления в реакционной среде создают концентрацию электролитов не менее 2,5 г-экв/л. В процессе омыления возможно получение очень мелкого порошка. Для улучшения выделения ПВС его укрупняют или прогревом при 90-140оС, или путем добавления водного раствора ПВС (количество его 1,2-2,5 мас.% от ПВС в суспензии), или путем совместного использования этих двух приемов.

Латекс поливинилацетата получают эмульсионной полимеризацией винилацетата с использованием любых инициаторов радикальной полимеризации, либо излучений высокой энергии и ионогенных эмульгаторов. В приводимых примерах инициирование осуществляли излучением Co60 при комнатной температуре, либо инициированной персульфатом, например, персульфатом калия при 60оС. В качестве эмульгатора применяли Е-30 (алкилсульфонаты натрия) или эмульгатор С-10.

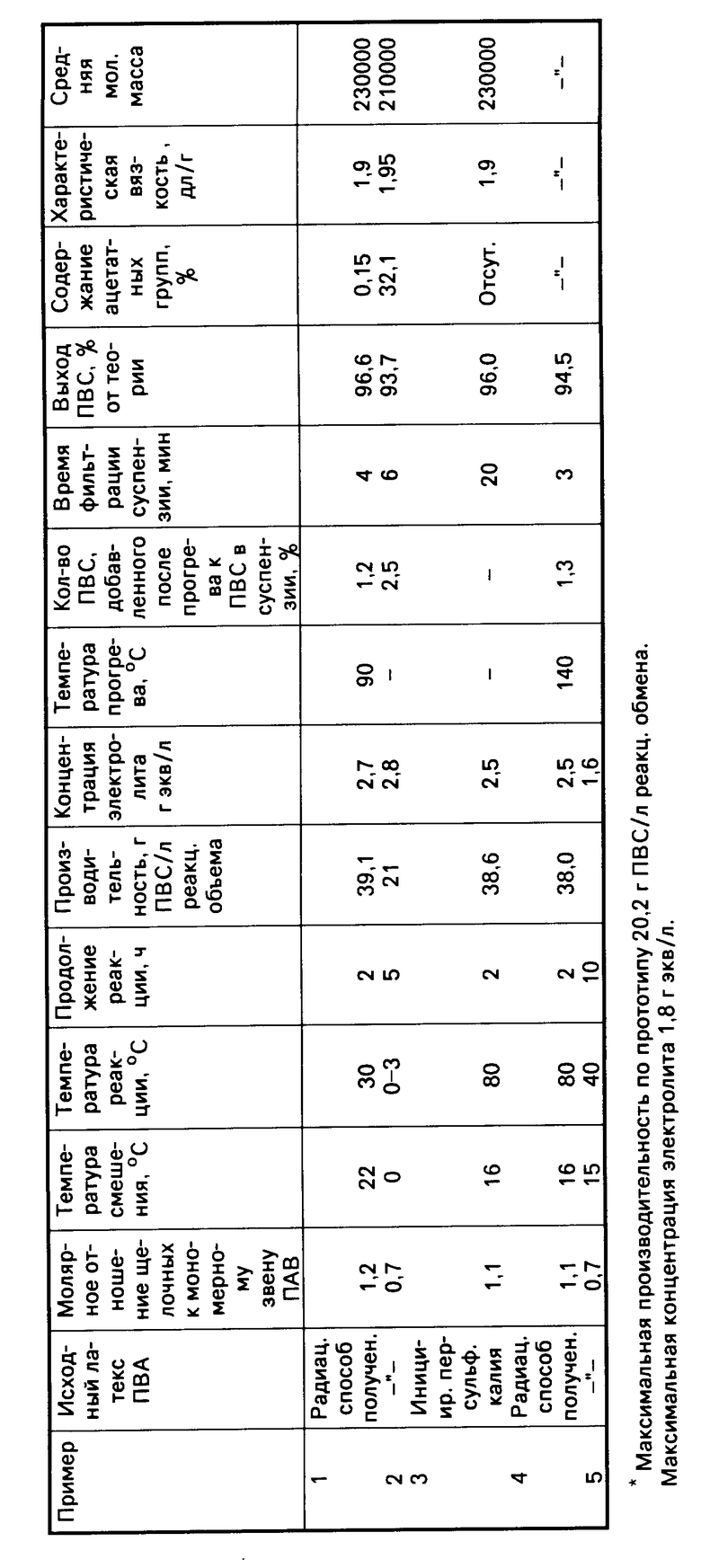

П р и м е р 1. 100 мл латекса радиационного способа получения, содержащего 35,2 г ПВА, приливают при перемешивании в течение 15 мин к 100 г 19,6% -ного водного раствора гидроксида натрия при 22оС. Затем температуру поднимают до 30оС и ведут процесс в течение 2 ч. После этого смесь нейтрализуют ледяной уксусной кислотой, прогревают при 90оС в течение 15 мин. В горячую суспензию добавляют при перемешивании растворенные в воде 0,21 г ПВС. Суспензию охлаждают до комнатной температуры, отделяют осадок от маточника любым приемлемым технологическим способом (центрифугированием, седиментацией, фильтрацией и др.). В данном случае осадок отделяют фильтрацией под действием силы тяжести через капроновый фильтр (ткань ОСТ 17-46-82 арт. 35 КС). Время фильтрации 4 мин.

Осадок отмывают водой от ацетата натрия и сушат при 60оС. Получают 17,6 г (96,6% от теории) порошка ПВС с характеристической вязкостью 1,9 дл/г (мол.м. 230000) и содержащего 0,1% ацетатных групп.

П р и м е р 2. 100 мл латекса ПВА радиационного способа получения, содержащего 29,5 г ПВА, приливают при перемешивании к 30 г 32%-ного водного раствора гидроксида натрия при 0оС. Омыление проводят при 0-3оС в течение 5 ч. Затем суспензию нейтрализуют ледяной уксусной кислотой, добавляют к суспензии 9,2 г трехводного раствора ацетата натрия и 0,38 г ПВС, растворенного в воде. Суспензию фильтруют через капроновый фильтр, как в примере 1. Время фильтрации 6 мин. Затем осадок промывают водой и сушат, как в примере 1. Получают 14,7 г (93,7% от теории) порошка сополимера винилового спирта и винилацетата, содержащего 32% ацетатных групп и с характеристической вязкостью 1,85 дл/г. Полимер растворим в воде при 70оС.

П р и м е р 3. 100 мл латекса ПВА, полученного с использованием в качестве инициатора персульфата калия, содержащего 28,6 г ПВА, приливают в течение 15 мин при 16оС к 60 г 25%-ного водного раствора гидроксида натрия. Затем температуру поднимают до 80оС и проводят омыление в течение 2 ч.

Полученную суспензию охлаждают до 20оС и фильтруют, как в примере 1. Время фильтрации 20 мин. Осадок промывают водой и сушат, как в примере 1. Получают 13,9 г (96% от теории) порошка ПВС с характеристической вязкостью 1,2 дл/г (мол.м. 150000) и содержащего 0,95% ацетатных групп.

П р и м е р 4. Процесс проводят, как в примере 3, но полученную после омыления суспензию нагревают до 140оС, затем охлаждают до 80оС и добавляют 0,2 г ПВС, растворенного в воде.

Суспензию фильтруют, как в примере 1. Время фильтрования 3 мин. Осадок промывают водой и сушат, как в примере 1. Получают 14 г (94,5% от теории) порошка ПВС с характеристической вязкостью 1,29 дл/г (мол.м. 150000) и содержащего 0,95% ацетатных групп.

П р и м е р 5 (по прототипу). 100 мл латекса ПВА радиационного способа получения, содержащего 29,5 г ПВА, приливают при перемешивании при 15оС к 70 г водного раствора, содержащего 9,6 г гидроксида натрия и 4,76 г трехводного ацетата натрия. Полученную суспензию нагревают до 40оС и ведут процесс в течение 10 ч. Суспензию фильтруют и сушат, как в примере 3. Полученный полимер при 70оС был в воде не растворим и лишь частично растворился в воде при 100оС. Это свидетельствует, что полученный порошок не является сополимером винилового спирта и винилацетата, а представляет смесь (в пределах одной частицы) ПВС и неомыленного ПВА. Таким образом, получение частично омыленного ПВС невозможно. В прототипе также используют определенную концентрацию электролита, но создают ее в начале процесса омыления, максимальное значение концентрации электролита 1,8 г-экв/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛОВОГО СПИРТА | 1989 |

|

SU1713250A1 |

| ВОДНАЯ ДИСПЕРСИЯ СВЯЗУЮЩЕГО | 1990 |

|

RU2090577C1 |

| МАЛОРАЗВЕТВЛЕННЫЙ ВЫСОКОМОЛЕКУЛЯРНЫЙ ПОЛИВИНИЛАЦЕТАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПОЛИВИНИЛОВЫЙ СПИРТ НА ЕГО ОСНОВЕ | 2002 |

|

RU2265617C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФИЗОВАННОГО ПОЛИВИНИЛОВОГО СПИРТА | 2001 |

|

RU2205191C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СОРБИНОВОЙ КИСЛОТЫ | 1994 |

|

RU2074165C1 |

| ЧАСТИЧНО АМОРФИЗОВАННЫЙ ПОЛИВИНИЛОВЫЙ СПИРТ | 2002 |

|

RU2234518C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОЙ ЭМУЛЬГАТОРАМИ ЭМУЛЬСИИ ТИПА МАСЛО - ВОДА | 1995 |

|

RU2087143C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СОРБИНОВОЙ КИСЛОТЫ ИЗ СТОЧНЫХ ВОД | 1991 |

|

RU2008306C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1996 |

|

RU2123212C1 |

| Способ получения поливинилового спирта | 1978 |

|

SU717070A1 |

Изобретение касается пластических масс, в частности способа получения поливинилового спирта. Поливиниловый спирт получают омылением поливинилацетата в виде латекса, катализатор - щелочь. Смешение латекса ПВА и водного раствора катализатора омыления осуществляют при 0-22°С. Омыление проводят в интервале 0-80°С. В конце процесса омыления, когда процесс фактически закончен, создают концентрацию электролитов не менее 2,5 г-экв/л. Для улучшения выделения осадка поливинилового спирта осуществляют нагрев суспензии до 90-140°С или приливают водный раствор поливинилового спирта. Количество приливаемого поливинилового спирта (ПВС) 1,2-2,5 мас.% от ПВС в суспензии. Можно осуществлять одновременно и нагрев суспензии и введение дополнительного количества водного раствора ПВС. 1 з.п. ф-лы, 1 табл.

| Авторское свидетельство СССР N 1019830, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-11-15—Публикация

1989-03-16—Подача