Изобретение относится к переработке органических и минеральных отходов и может быть использовано для получения газообразного, жидкого и твердого топлив, строительных материалов, извлечения металлов из отходов обогатительных фабрик, а так же как энергетическая установка для подогрева воды и образования пара при использовании в теплоснабжении.

Из уровня техники известна установка для переработки резиносодержащих отходов, содержащая узел предварительной подготовки отходов, включающий измельчитель отходов, взвешивающий ленточный транспортер, шнековый транспортер, бункер для загрузки измельченными отходами, пиролизный реактор туннельного типа, внутренняя камера которого снабжена транспортирующим винтообразным устройством Измельченные отходы проходят внутреннюю камеру пиролизного реактора при определенном температурном режиме и за время, достаточное для полного разложения исходных отходов и разделения их на твердый углеродсодержащий остаток и пиролизный газ. Кроме того установка содержит устройство сортировки твердого углеродсодержащего остатка по размеру частиц и устройство разделения технического углерода и металлокорда. (WO 02/26914, C10B 53/00)/ Недостатком данной установки является сложность конструкции, высокая энергоемкость, поскольку нагрев смеси в реакторе пиролиза производят через его стенки, то есть путем наружного нагрева, а также ограниченность использования отходов, так как предназначена только для измельченных отходов.

Известна установка для переработки старых резиновых автомобильных покрышек и других полимерных отходов, в котором целые и/или измельченные отходы направляют в реактор пиролиза, в котором в отсутствие кислорода в среде инертного газа при температурах до 900°C происходит деструкция с последующим выделением парогазовой углеводородной смеси и твердого углеводородсодержащего остатка. Твердый остаток разделяют на технический углерод и металлокорд, а парогазовую смесь охлаждают с разделением на жидкие углеводороды и углеводородсодержащий газ. В процессе переработки образуется около 40% жидких углеводородов, технического углерода 45% и газа 10%.. (WO 99/08849, B29B 17/00, C10B 53/00) Недостатки данной установки аналогичны недостаткам (WO 02/26914). Известна установка для извлечения металлов из отходов, основными узлами которой являются: бункер с дозирующим совком, камера предварительного нагрева, устройство с установленным в его верхней части механизма перемешивания, камера накопления с осью вращения, ванна охлаждения, шаровая мельница, бункер и механизм гравитационного отделения металлических частиц. Данная установка предназначена только для извлечения металлов, например никеля или кобальта из пылевидных отходов абразивной обработки. (RU, п.1694671, C22B 7/00, C22B 21/00).

Известно устройство для получения углеводородов из бытового мусора и/или отходов органических материалов. Данное устройство позволяет перерабатывать различные отходы (бытовой мусор или отходы, продуктовые отходы, пластмассовые и резиновые отходы, включая отработанные автомобильные покрышки, а также отходы- содержащие органические или полимерные компоненты) непрерывным методом с получением ценных продуктов.

Устройство включает горизонтальный вращающийся реактор, реактор с винтовой мешалкой, емкость для сбора углеводородов и устройство для предварительной обработки влагосодержащих исходных материалов. Вращающийся реактор состоит из цилиндрического корпуса с теплоизоляцией из нагревающего слоя. Конструкция данного устройства предназначена для двухстадийного процесса переработки отходов. Во вращающемся реакторе осуществляют проведение первого крекинга при более низкой температуре, при которой органические компоненты разлагаются не до конца и чтобы решить эту проблему, остатки из вращающегося реактора вводят во второй неподвижный реактор с винтовой мешалкой для осуществления второго крекинга при более высокой температуре. Недостаток данного устройства - это переработка исходного сырья в два. этапа. Оптимальные температура и давление: первого крекинга - 400°C и 0,02-0-3 МПа; второго крекинга - 600-800°C и 0,02-0,3 МПа (RU. п.2202589, C10G 1/00, C08J 11/10, F23G 5/027).

В качестве прототипа заявляемого технического решения принято устройство для получения строительных материалов, топливной композиции и металлов из отходов, Устройство состоит из корпуса с крышкой, с выходными: окнами для жидкой и газообразной фракций и выполненного с двойной стенкой, образующей полость для прохода теплоносителя от нагревателя, расположенного вне корпуса. Внутри корпуса расположен шнековый смеситель с приводным полым валом и с входными и выходными окнами для теплоносителя. (RU, п.67019, В29С 33/02, B09B 3/00). Данная установка позволяет проводить переработку используемого сырья в один этап. В установке обогрев сырья происходит за счет теплоотдающей поверхности шнекового смесителя, через полый вал которого проходит подогретая от нагревателя вода, и двойной стенки корпуса, в полости которой находится теплоноситель, а также при перемешивании сырья и продвижении его лопастями шнека, когда продукт прогревается по мере отдачи влаги. Предлагаемая конструкция смесителя в виде шнекового смесителя с полым валом, не обладает достаточной теплоотводящей поверхностью, которая обеспечивала бы необходимый нагрев различного сырья, что ограничивает ее технологические возможности.

Техническим результатом данного технического решения является повышение эффективности теплопередачи перерабатываемому сырью, одностадийная переработка сырья без предварительной сортировки и без предварительного измельчения, рациональная простота конструкции устройства и его надежность, а также расширение технологических возможностей устройства.

Технический результат достигается тем, что устройство для переработки органических и минеральных отходов, содержит вращающийся цилиндрический корпус с двойной стенкой и с выходным окном для отбора жидкой и газообразной фракций, смеситель, выполненный в виде трех наклонных трубчатых теплопроводящих элементов с направляющими лопастями, расположенных через 120° и жестко установленных одним концом на торцовой стенке корпуса с входными окнами для соединения с нагревателями, а другим - на внутренней стенке корпуса с выходными окнами для подачи теплоносителя в полость между двумя стенками корпуса, а, лопасти выполнены серпообразной формы и жестко установлены на наружной стороне трубчатого элемента с углом наклона 30-40° в сторону, противоположную наклону трубчатого элемента, кроме того в корпусе установлены уплотнитель исходного сырья и трубка для подвода пара и отвода жидких реагентов

Повышение эффективности передачи тепла перерабатываемому сырью в заявляемом устройстве достигается за счет эффективной теплопередачи вращающегося корпуса с двойной стенкой, в полости которой находится нагретый теплоноситель и достаточно больших теплоотводящих поверхностей смесителя в виде трех трубчатых элементов, а также самонагрева сырья при перемешивании и размельчении его лопастями смесителя, когда продукт прогревается по мере отдачи влаги. Кроме того наклонные трубчатые элементы, установленные через 120° обеспечивают свободную загрузку сырья, а также уплотнение сырья с выделением влаги, которая присутствует в любом сырье. Необходимую степень уплотнения исходного сырья обеспечивает уплотнитель сырья. Серпообразная форма лопастей, установка их на наружной стороне трубчатого элемента, а также угол наклона 30-40° в сторону, противоположную наклону трубчатого элемента, обеспечивают свободное перемещение сырья и его измельчение, исключая необходимость дополнительного устройства для предварительной сортировки и для предварительного измельчения сырья, что приводит к упрощению конструкции. Кроме того форма лопастей и угол наклона лопастей 30-40° обеспечивает сбрасывание налипших или зацепившихся частиц сырья, исключая их коксование и пригорание на поверхностях лопастей и труб, тем самым повышая срок работы устройства и его надежность. А вся конструкция в целом способствует расширению технологических возможностей.

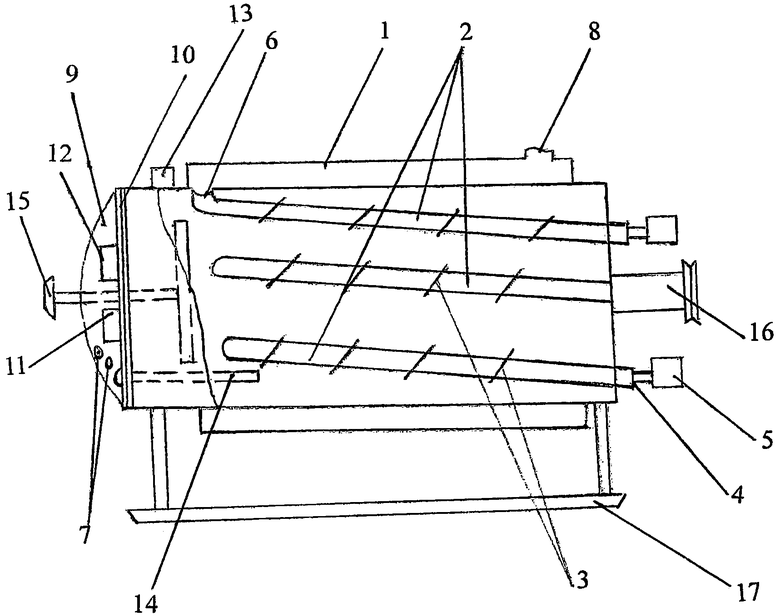

Сущность заявленного технического решения дополнительно поясняется чертежом. Устройство состоит из цилиндрического вращающегося корпуса 1 с двойной стенкой для прохождения теплоносителя, а также смесителя, расположенного внутри корпуса. Смеситель выполнен из трех наклонных трубчатых элементов 2 с лопастями 3, расположенных через 120° и жестко установленных одним концом на торцовой стенке корпуса с входными окнами 4 для соединения с нагревателями 5, а другим концом - на внутренней стенке корпуса с выходными окнами 6 для подачи теплоносителя в полость между стенками корпуса. При этом угол наклона труб, достаточный и необходимый для свободной загрузки сырья, а также для уплотнения сырья с выделением влаги, определяется расчетным путем. Корпус снабжен выходным 7 окном с краном для отвода жидкой и газообразной фракций, а двойная стенка корпуса - выходным окном 8 для отвода нагретого воздуха. Лопасти 3 выполнены в виде серпообразного элемента и жестко установлены на наружных сторонах трубчатых элементов 2 через 20-30 см с углом наклона 30°-40° в сторону, противоположную наклону трубчатого элемента. Корпус 1 снабжен загрузочной крышкой 9 с уплотнителем 10 и запорным устройством крышки (на фиг. не показан). На крышке 9 установлены вибратор 11 для эффективного уплотнения сырья к стенкам теплоносителей и устройство СВЧ 12 для изначального увеличения скорости нагрева сырья, а на корпусе - индукционный нагреватель 13 для уменьшении времени нагрева сырья, кроме того через уплотнитель 10 корпуса 1 пропущена трубка 14 для отвода пара и подачи жидких реагентов. Для более полного и плотного заполнения полости корпуса исходным сырьем в корпусе 1 со стороны крышки 9 размещен уплотнитель сырья 15. Привод 16 вращающегося корпуса 1 - механический Устройство размещено на эстакаде 17 и снабжено охладителем и терморегулятором (на фиг. не показано).

Устройство работает следующим образом.

Исходное сырье из смеси различных отходов или из одного вида отходов без предварительной сортировки и без предварительного измельчения подается в емкость корпуса 1 при открытой крышке 9 и попадает в область смесителя с наклонными трубчатыми элементами 2 с лопастями 3. Для более полного заполнения исходным сырьем внутренней полости корпуса 1 и плотного уплотнения сырья используют уплотнитель 15. При полном заполнении полости корпуса сырьем крышка 9 корпуса закрывается. Основной нагрев сырья осуществляется за счет теплопроводящих поверхностей наклонных трубчатых элементов 2 в полости которых через входные окна 4 подается горячий теплоноситель (воздух) от теплонагревателей 5. а также от двойной стенки корпуса 1 в полость которой теплоноситель попадает через выходные окна 6 наклонных трубчатых элементов 2.

Предварительно нагрев сырья осуществляют в течение 5-10 мин без вращения корпуса, этого времени достаточно, чтобы из смеси, прилегающей к теплоносителям, началось выделение водяного пара, а сама смесь выделять газы, в которых присутствуют алкалоиды, диоксиды, канцерогены и ряд других вредных газов. В верхней части устройства образуется кислотно-щелочная газообразная смесь, которая в результате термохимических реакций расщепляет органические и минеральные составляющие сырья. Включение привода 16 корпуса ускоряет процессы расщепления органических и минеральных составляющих, так как при вращении корпуса, загруженное сырье с помощью наклонно установленных трубчатых элементов 2 смесителя более интенсивно уплотняется, а за счет лопастей 3, перемещающих сырье, размельчается и самонагревается. Водяной пар с примесями, состоящий в основном из кислорода и водорода в кислотно-щелочной газообразной смеси при термохимических реакциях разделяется. Часть кислорода соединяется с металлами, другая часть, как и водород, соединяется с углеродом, выстраивая, пройдя охладитель, новые полимерные связи.

Полученная углеродоводородня смесь в зависимости от исходного сырья содержит фенол, крезолы, ксиленолы, гваякол бензол, ксилол, креозот, толуол, смолы и другие вещества. Кислоты от муравьиной до каприловой, а также высшие - пальмитиновую, арахиновую, бегеновую и другие ароматичные и смоляные кислоты и другие нейтральные соединения -. кетоны, альдегиды, спирты, углеводороды, углеводы.

Температура и время нагрева смеси отходов должны быть достаточными для термического разложения различного сырья. В результате термического разложения сырья полученный твердый осадок, например, в виде золы, выводят через открытую крышку 9 корпуса путем обратного вращения трубчатых элементов 2 смесителя, а жидкая и газообразная фракции, выводятся через выходное окна 7 корпуса. В зависимости от составляющих смеси и требования к получению конечного продукта устанавливается время и температурный режим переработки заложенного сырья. Температура разложения поддерживается терморегулятором (на фиг. не показан). В зависимости от состава загруженного сырья и температуры нагрева его получают различные продукты: твердые, жидкие, и газообразные как, например, мазут, газ, бензин, строительную мастику и др. Газовая смесь, пройдя охладитель, поступает в емкости. При необходимости: более эффективного уплотнения сырья к стенкам теплоносителя подключают вибратор 11, для изначального увеличения скорости нагрева - устройство СВЧ 12, а для уменьшения времени нагрева сырья - индукционный нагреватель 13. По окончания работы, нагретый воздух, из полости между стенками корпуса отводят через выходное окно 8.

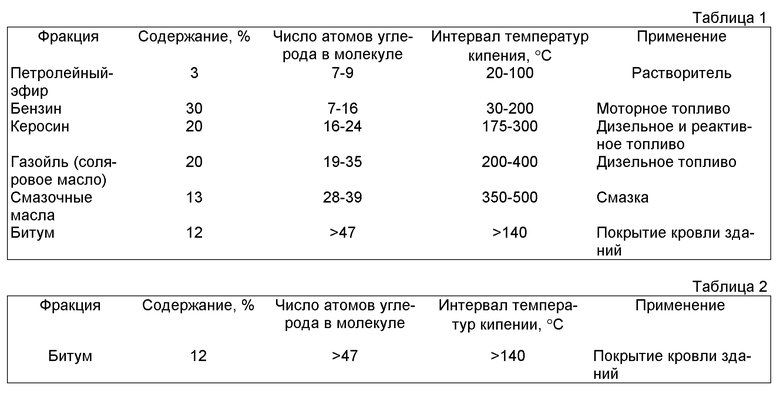

Полученный жидкий продукт при необходимости закачивают в устройство для получения конкретного топлива, которое получают путем фракционной перегонки. Каждая фракция, полученная в результате перегонки, представляет собой смесь углеводородов, кипящих в определенном интервале температур (см. примеры 1, 2).

Примеры получения продуктов с использованием заявляемого устройства.

Пример 1

Получение синтез-топлива (мазут, дизельное и карбюраторное топливо)

При открытой загрузочной крышке 9 в емкость корпуса 1 загружают, без предварительной сортировки и измельчения, смесь углеводородсодержащих и углеродсодержащих материалов (уголь, торф, опилки, органика, отходы пластмассы высокого и низкого давления и/или резину, и/или асфальт, и/или кожу, и/или рубероид, и/или линолеум и отработанные масла) в пропорции необходимой для получаемой продукции. При этом расположение трубчатых элементов 2 обеспечивает свободную загрузку сырья. При закрытой крышке 9 нагрев сырья осуществляется за счет вращающихся одновременно с корпусом теплопроводящих поверхностей трубчатых элементов и двойной стенки корпуса, а также дополнительного самонагрева при перемещении и размельчении сырья за счет лопастей 3 смесителя. Нагрев сырья осуществляют до температуры 140-650° достаточный для термического разложения данной смеси. Время переработки зависит от объема и плотности сырья. В результате нагрева происходит термическое разложение сырья с последующим выделением газовой, жидкой фракций и твердого остатка золы. Отбор твердых продуктов осуществляют через крышку 9 корпуса 1 путем обратного вращения трубчатых элементов 2 с лопастями, а газовый и жидкие продукты выводят через выходное окно 7 корпуса 1, которые пройдя охладитель (на фиг не показан), поступают в емкость для хранения. Полученный жидкий продукт при необходимости закачивают в устройство для фракционной перегонки, в результате которой, помимо различных видов топлива, получены смазочные масла для смазки, битум для покрытия кровли и растворитель (Таблица 1).

Пример 2

Получение битума из отходов

В емкость корпуса в требуемой пропорции при открытой крышке 9 загружают битумосодержащие отходы, рубероид и\или асфальт. Нагрев сырья осуществляется за счет вращающихся одновременно с корпусом 1 теплопроводящих поверхностей трубчатых элементов 2 и двойной стенки корпуса, а также дополнительного самонагрева сырья при перемещении и размельчении его за счет лопастей 3. Нагрев сырья осуществляют до температуры 140°C. Время переработки зависит от объема, достаточного для термического разложения данной смеси, после чего корпус останавливают, и полученная жидкость в виде битума с показателями отводится через выходное окно 7 для жидких и газообразных элементов. После выхода битума при повышении температуры до 500°C выводятся образовавшиеся газообразные вещества.

Показатели полученного битума. Таблица 2

Пример 3

Получение мастики

В емкость корпуса в требуемой пропорции при открытой крышке 9 загружают битум или использованный рубероид и органический наполнитель: это древесные и/иди торф, и/или солома, и/или опилки, и/или отходы пластмассы и отработанные масла. Нагрев сырья происходит аналогично в примерах 1,2 до температуры 240°C в течении времени достаточного для термического разложения данной смеси. Полученная жидкость в виде мастики отводится через выходное окно 7, которую затем укладывают в формы для охлаждения.

Пример 4

Получение мелкого угля

Сырье с крупными фракциями загружают в емкость корпуса через открытую крышку 9. Сырье перемешивается нагретыми вращающимися двойными стенками корпуса и трубчатыми элементами 2 с лопастями 3, измельчается до необходимых фракций и выводится из емкости через открытую крышку 9 корпуса за счет обратного вращения смесителя.

Пример 5

Для горячего водоснабжения - как энергетическая установка для подогрева воды и для образования пара.

Холодную воду через окно 7 подают в емкость корпуса 1. Нагрев воды осуществляется за счет теплопроводящих поверхностей трубчатых элементов 2 и двойной стенки корпуса. Горячую воду или пар отводят через трубку 14 отвода пара.

Пример 6

Получение металлов из отходов обогатительных фабрик

Отходы обогатительных фабрик по переработке алюмосиликатного рудного сырья подвергают гидрохлорированию раствором хлора или известью. Затем подают в емкость корпуса, нагревая его до температуры 200°C. При нагреве, алюминий в виде солей соляной кислоты, выводят через выходное окно 7 для жидких и газообразных элементов. При дальнейшем охлаждении жидкой фракции образуется металл в виде слитков.

Пример 7

Извлечение эфирных масел из хвои, цветов, трав

Сырье загружают в емкость корпуса через открытую крышку 9. Емкость не вращается. Через трубку Н подается пар 100-150°C, выводящий из сырья масла, которые выводятся через выходное окно 7 для жидких и газообразных элементов.

Пример 8

Получение твердого топлива (древесного угля)

В емкость корпуса 1 загружают древесные куски отходов деревообработки. Нагрев сырья осуществляют до температуры 350-500°C. Время получения твердого топлива зависит от влажности сырья и должно быть достаточным для данной загрузки. Емкость останавливают и полученные куски древесного угля после охлаждения выгружают через загрузочную крышку 9. При нагревании газовые и жидкие продукты (метиловый спирт, уксусная кислота, ацетон, смолы и другие) выводят через выходное окно 7 корпуса 1 и после прохождения охладителя, поступают в емкость для хранения.

Рационально простая и надежная конструкция заявленного устройства обеспечивает высокую эффективность теплопередачи перерабатываемому сырью, одностадийную переработку сырья без предварительной сортировки и без предварительного измельчения, а также расширение технологических возможностей устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ОРГАНИЧЕСКОГО ТОПЛИВА И ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2014 |

|

RU2554953C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| Устройство для переработки нефтяных отходов | 2016 |

|

RU2627784C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2574411C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2816653C1 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| ТОПОЧНЫЙ МОДУЛЬ УСТАНОВКИ ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2818075C1 |

| СПОСОБ МНОГОСТАДИЙНОЙ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2022 |

|

RU2804427C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

Изобретение может быть использовано для получения газообразного, жидкого и твердого топлив, строительных материалов, извлечения металлов из отходов обогатительных фабрик. Изобретение касается устройства для переработки органических и минеральных отходов, включающего цилиндрический корпус, выполненный с двойной стенкой с выходным окном для отбора жидкой и газообразной фракций и снабженный загрузочной крышкой, расположенный внутри корпуса смеситель с входными и выходными окнами для теплоносителя. Цилиндрический корпус выполнен с возможностью вращения, смеситель выполнен из трех наклонных трубчатых элементов с лопастями, расположенных через 120° и жестко установленных одним концом на торцовой стенке корпуса с входными окнами для соединения с нагревателями, а другим концом - на внутренней стенке с выходными окнами для подачи теплоносителя в полость между двумя стенками корпуса, а лопасти выполнены серпообразной формы и жестко установлены на наружной стороне трубчатого элемента с углом наклона 30-40° в сторону, противоположную наклону трубчатого элемента. Кроме того, в корпусе установлены уплотнитель исходного сырья и трубка для отвода пара и подвода жидких реагентов. Технический результат - простая и надежная конструкция заявленного устройства - обеспечивает высокую эффективность теплопередачи перерабатываемому сырью, одностадийную переработку сырья без предварительной сортировки и без предварительного измельчения, а также расширение технологических возможностей устройства. 1 ил., 2 табл., 8 пр.

Устройство для переработки органических и минеральных отходов, включающее цилиндрический корпус, выполненный с двойной стенкой с выходным окном для отбора жидкой и газообразной фракций и снабженный загрузочной крышкой, расположенный внутри корпуса смеситель с входными и выходными окнами для теплоносителя, отличающееся тем, что цилиндрический корпус выполнен с возможностью вращения, смеситель выполнен из трех наклонных трубчатых элементов с лопастями, расположенных через 120° и жестко установленных одним концом на торцовой стенке корпуса с входными окнами для соединения с нагревателями, а другим концом - на внутренней стенке с выходными окнами для подачи теплоносителя в полость между двумя стенками корпуса, а лопасти выполнены серпообразной формы и жестко установлены на наружной стороне трубчатого элемента с углом наклона 30-40° в сторону, противоположную наклону трубчатого элемента, кроме того, в корпусе установлены уплотнитель исходного сырья и трубка для отвода пара и подвода жидких реагентов.

| Установка для непрерывного отжига концов радиаторных трубок | 1944 |

|

SU67019A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ В КОМПОСТ | 2002 |

|

RU2214991C1 |

| Учебный прибор для имитации движения светила в поле зрения трубы астрономического прибора | 1956 |

|

SU105624A1 |

| US 7932424 B2, 26.04.2011 | |||

| EP 1894640 A1, 05.03.2008. | |||

Даты

2014-02-20—Публикация

2012-02-27—Подача