Изобретение относится к устройствам для уплотнения балласта железнодорожного пути.

Наиболее известным является шпалоподбивочный блок. Блок содержит станину, подбойки, соединенные со станиной посредством рычагов, вибропривод, связанный с рычагами подбоек при помощи шатунов. Блок снабжен дополнительными распорными втулками, роликовыми подшипниками, стяжками и крышками. В каждой опорной оси выполнены продольные прорези и сквозное отверстие со средней частью, имеющей коническую форму. Через отверстие распорной втулки пропущена стяжка для стопорения крышки (СССР, авт. свид. №1615268).

Недостатком данной конструкции является сложность узла и ненадежность его работы.

Стяжка, используемая для стопорения крышки, довольно-таки громоздка, неудобна в работе. При использовании данной конструкции нет возможности установить требуемый зазор между крышкой и подшипником, равный величине температурного расширения деталей в шарнирном соединении, а это приводит к ненадежности работы шпалоподбивочного блока.

В основу изобретения положено решение задачи: упрощение конструкции, повышение надежности работы блока и улучшение технологичности сборки за счет улучшения герметичности шарнирного соединения и замены громоздких деталей на компактные.

Это достигается тем, что шпалоподбивочный блок, содержащий станину, подбойки, соединенные со станиной посредством рычагов, вибропривод, связанный с рычагами подбоек при помощи шатунов, представляющих собой гидроцилиндры сжатия-разжатия подбоек, при этом верхние рычаги соединены с шатунами, а средние их части со станиной при помощи опорных осей, распорных втулок, конических роликовых подшипников, имеет крышку с отверстиями, расположенными по всему периметру ее наружной поверхности, и рычаг с отверстиями, при этом соотношение расстояний между отверстиями в крышке и рычаге составляет 3:1 с возможностью получения зазора между крышкой и подшипником, равного величине температурного расширения деталей в соединении, а также фиксатор с отверстиями, выполненными соответствующими отверстиям крышки и рычага с соотношением расстояний между отверстиями 4:1 с возможностью смещения отверстий, совмещаемых с отверстиями рычага относительно оси фиксатора на угол α.

Сущность изобретения поясняется чертежами.

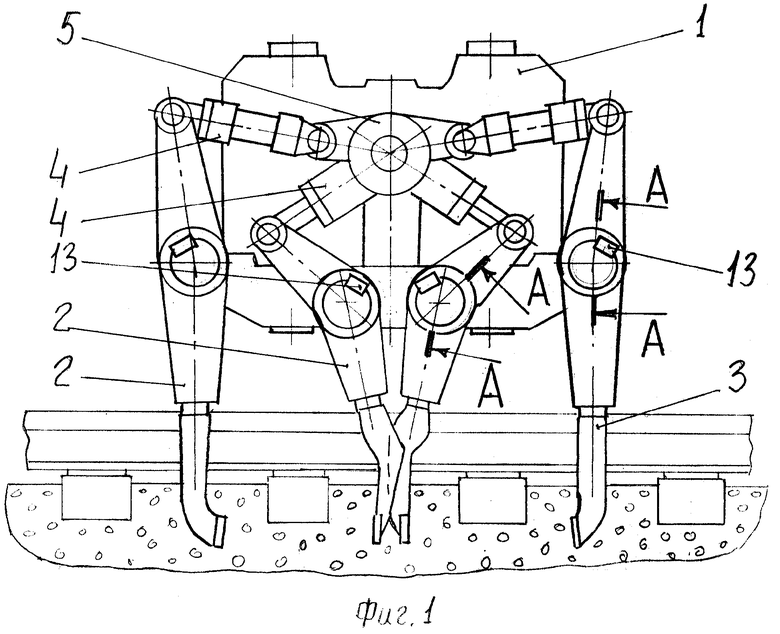

На фиг.1 изображен шпалоподбивочный блок (общий вид).

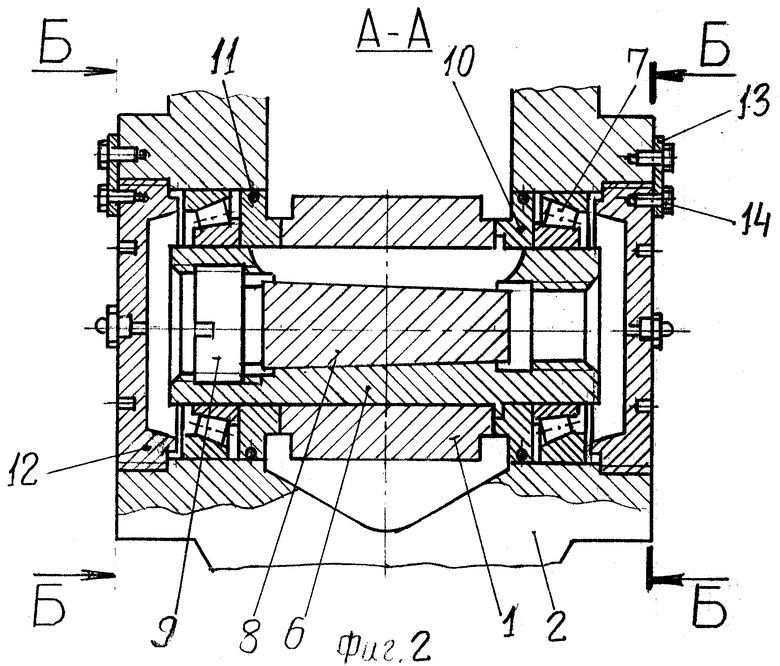

На фиг.2 изображена станина шпалоподбивочного блока (вид сбоку).

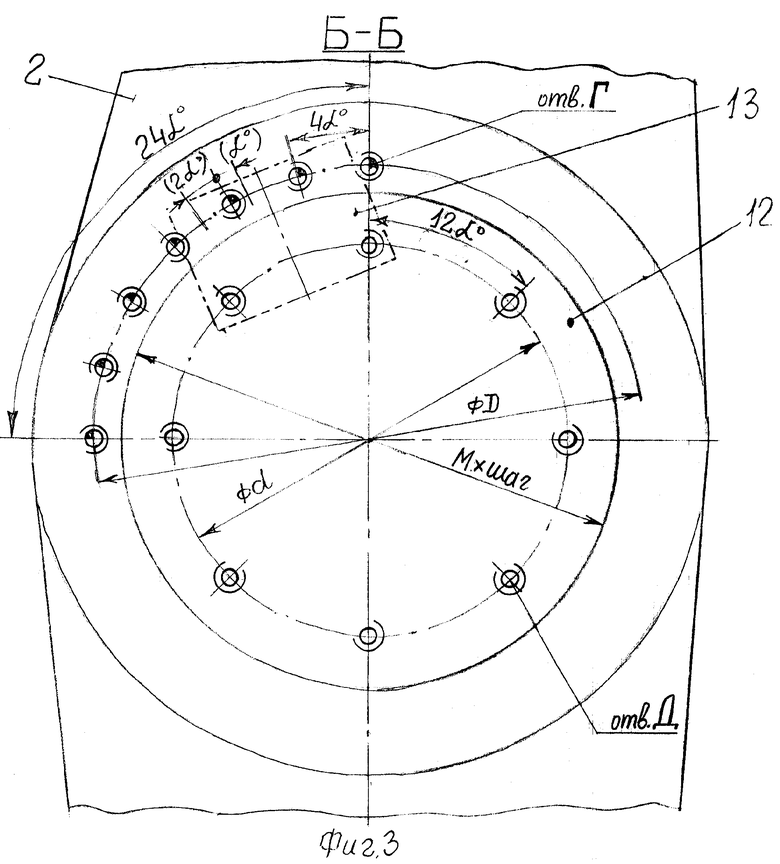

На фиг.3 изображена крышка с фиксатором на рычаге шпалоподбивочного блока.

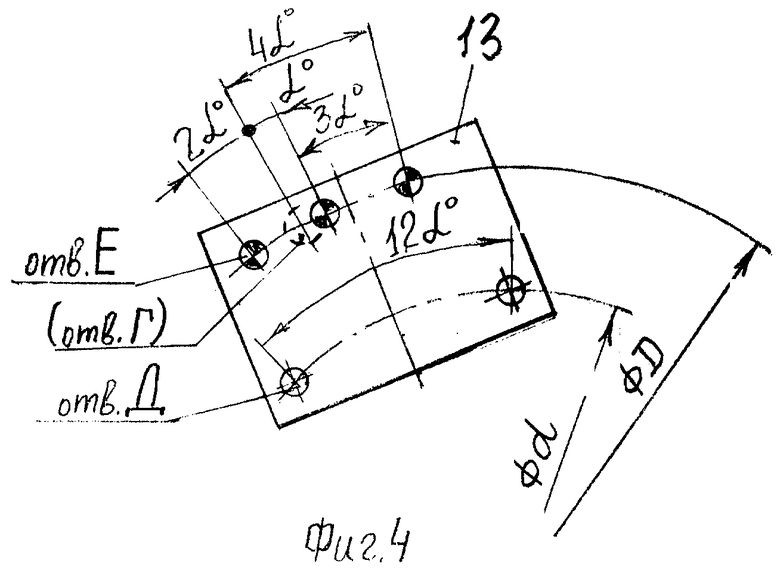

На фиг.4 изображен фиксатор с расположенными на нем отверстиями.

Шпалоподбивочный блок содержит станину 1 с шарнирно закрепленными на ней рычагами 2 с подбойками 3, приводимыми в действие гидроцилиндрами 4 и совершающими колебательные движения от вибропривода 5. В расточках станины 1 установлены опорные оси 6 с продольными прорезями по наружной цилиндрической поверхности, внутренняя часть которых имеет коническую опору. На осях 6 установлены вилочные части рычагов 2 подбоек 3, которые насажены на конические роликовые подшипники 7, установленные на концах оси 6 с опиранием их внутренних колец через распорные втулки 10 в станину 1. Распорные втулки 10 снабжены уплотнительными кольцами 11. Оси 6 наружной частью прижаты распорным конусом 8. Распорный конус 8 стопорится в отверстии оси 6 гайкой 9. Подшипники 7 поджаты резьбовыми крышками 12, удерживаемыми от самопроизвольного открывания фиксаторами 13, закрепляемыми болтами 14. По всему периметру наружной поверхности крышки с диаметром ⊘d выполнены отверстия Д, а в рычаге отверстия Г выполнены на расстоянии, составляющем диаметр ⊘D. Соотношение расстояний между отверстиями в крышке и рычаге составляет 3:1.

В фиксаторах 13 выполнены отверстия Д и Е, соответствующие отверстиям крышки и держателя Д и Г с соотношением расстояний между отверстиями 4:1.

Шпалоподбивочный блок работает следующим образом: от вибропривода 5 рычаги 2 с подбойками 3 совершают колебательные движения относительно неподвижной станины 1 с заданной амплитудой и частотой.

При опускании станины 1 подбойки 3 погружаются в балластную постель железнодорожного пути, рычаги 2 сжимаются от гидроцилиндров 4, поворачиваясь на подшипниках 7 относительно станины 1.

Сборку шарнирного соединения проводят в следующей последовательности: совмещают отверстия подшипника в рычаге с отверстиями в станине и вставляют опорную ось 6 до упора буртиком в станину 1. Устанавливают распорный конус 8 с уплотнительными кольцами и затягивают его гайкой. На опорную ось 6 надевают распорные втулки 10 до упора в станину 1. На внутренние кольца подшипников 7 надевают сепаратор и наружные кольца подшипника. Подшипники 7 поджимают резьбовыми крышками 12 до упора. Фиксаторы 13 совмещают отверстиями Д с отверстиями Д в крышке таким образом, чтобы отверстия Е располагались напротив отверстий Г в рычаге 2. Фиксатор 13 крепят болтами 14 к крышке 12. Резьбовую крышку 12 заворачивают до упора в наружное кольцо подшипника, а затем отворачивают на угол α до совмещения отверстий Е в фиксаторе и отверстий Г в рычаге. Фиксатор 13 крепят болтом 14 к рычагу 2. При такой последовательности сборки между крышкой 12 и наружным кольцом подшипника 7 получается микрозазор, величина которого равна шагу резьбы, выполненной на крышке 12, разделенной на количество углов α в круге (360°).

Например, если шаг резьбы в крышке равен 2 миллиметрам, а угол α=3,75°, то величина зазора составляет  что равно величине температурного расширения деталей в шарнирном соединении.

что равно величине температурного расширения деталей в шарнирном соединении.

Таким образом, упрощена конструкция шпалоподбивочного блока и улучшена технологичность его сборки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПАЛОПОДБИВОЧНЫЙ БЛОК | 2005 |

|

RU2299943C2 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2001 |

|

RU2194110C1 |

| Шпалоподбивочный блок | 1988 |

|

SU1615268A1 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (ВАРИАНТЫ), ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ (ВАРИАНТЫ) И ПОДБОЙКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361031C2 |

| Шпалоподбивочный блок | 1989 |

|

SU1618806A1 |

| ПОДБИВОЧНЫЙ АГРЕГАТ ДЛЯ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2014 |

|

RU2640165C2 |

| Рабочий орган шпалоподбивочной машины | 1981 |

|

SU1076511A1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2193616C2 |

| Шпалоподбивочный агрегат | 1989 |

|

SU1703761A1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1996 |

|

RU2084578C1 |

Изобретение относится к устройствам для уплотнения балласта железнодорожного пути. Шпалоподбивочный блок содержит станину, подбойки, связанные со станиной посредством рычагов, вибропривод, связанный с рычагами подбоек при помощи шатунов, представляющих собой гидроцилиндры сжатия-разжатия подбоек. Верхние рычаги соединены с шатунами, а средние их части - со станиной при помощи опорных осей, распорных втулок, конических роликовых подшипников и крышек. В крышке и рычаге выполнены отверстия. При этом отверстия в крышке расположены по всему периметру наружной поверхности крышки. Соотношение расстояний между отверстиями в крышке и рычаге составляет 3:1 с возможностью получения зазора между крышкой и коническим роликовым подшипником, равного величине температурного расширения деталей в соединении. Введен фиксатор с отверстиями, выполненными соответствующими отверстиям крышки и рычага с соотношением расстояний между отверстиями 4:1 с возможностью смещения отверстий, совмещаемых с отверстиями рычага относительно оси фиксатора, на угол α. Технический результат заключается в упрощении конструкции, повышении надежности работы блока и улучшении технологичности сборки за счет улучшения герметичности шарнирного соединения и замены громоздких деталей на компактные. 4 ил.

Шпалоподбивочный блок, содержащий станину, подбойки, соединенные со станиной посредством рычагов, вибропривод, связанный с рычагами подбоек при помощи шатунов, представляющих собой гидроцилиндры сжатия-разжатия подбоек, при этом верхние рычаги соединены с шатунами, а средние их части - со станиной при помощи опорных осей, распорных втулок, конических роликовых подшипников и крышек, отличающийся тем, что в крышке и рычаге выполнены отверстия, при этом отверстия в крышке расположены по всему периметру наружной поверхности крышки, а соотношение расстояний между отверстиями в крышке и рычаге составляет 3:1 с возможностью получения зазора между крышкой и коническим роликовым подшипником, равного величине температурного расширения деталей в соединении, причем введен фиксатор с отверстиями, выполненными соответствующими отверстиям крышки и рычага с соотношением расстояний между отверстиями 4:1 с возможностью смещения отверстий, совмещаемых с отверстиями рычага относительно оси фиксатора, на угол α.

| Шпалоподбивочный блок | 1988 |

|

SU1615268A1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2001 |

|

RU2194110C1 |

| US 3998165 A, 21.12.1976. | |||

Авторы

Даты

2005-12-10—Публикация

2004-01-05—Подача