Изобретение относится к области восстановления деталей машин наплавкой, а именно, к устройствам для подачи наплавочной электродной или присадочной проволоки в зону горения электрической дуги при автоматической электродуговой наплавке, например при высокоскоростной аргонодуговой наплавке деталей.

Особенностью конструкций проволокоподающих устройств для этого способа наплавки является вращение присадочной проволоки с большой частотой относительно оси проволоки и прижатие с определенным усилием плавящегося конца проволоки к детали в зоне горения электрической дуги, горящей между вольфрамовым неплавящимся электродом и деталью.

Известно устройство для подачи проволоки /Чвертко А.И., Патон В.Е., Тимченко В.А. Оборудование для механизированной дуговой сварки и наплавки. - М.: Машиностроение, 1981, стр. 10/, в котором проволока подается за счет защемления между двух цилиндрических вращающихся роликов. Однако в этом устройстве проволока не вращается вокруг своей оси из-за отсутствия механизма вращения проволоки, что исключает возможность использования этого устройства для высокоскоростной аргонодуговой наплавки.

Известно устройство для подачи сварочной проволоки по SU 556007, в котором проволокоподающий механизм из цилиндрических вращающихся роликов укреплен на платформе, жестко соединенной с полым валом электродвигателя. Проволока подается в зону горения дуги, вращаясь вокруг своей оси вместе с валом электродвигателя и платформой. Недостатком устройства является сложность конструкции, большая масса вращающихся неуравновешенных деталей, что делает невозможным придание проволоке вращения с большой частотой, необходимой для осуществления процесса высокоскоростной аргонодуговой наплавки. Еще одним недостатком устройства является отсутствие в нем кассеты с запасом проволоки, что не позволяет вести процесс наплавки длительное время без остановки для заправки проволокой.

Известно устройство для подачи проволоки - планетарный проволокоподающий механизм /Чвертко А.И., Патон В.Е., Тимченко В.А. Оборудование для механизированной дуговой сварки и наплавки. - М.: Машиностроение, 1981, стр. 12/, в котором проволока проходит через полый вал электродвигателя к планетарным роликам. Ролики расположены под углом к оси проволоки (направлению подачи проволоки) и в процессе обкатки проволоки создают осевое усилие, проталкивающее проволоку в зону горения дуги. Этот механизм проще по конструкции и компактнее, в нем можно регулировать усилие проталкивания проволоки за счет автоматического поддержания заданного усилия прижатия роликов. Сварочная проволока за счет конструкции механизма подвержена крутильным колебаниям, обеспечивающим надежную подачу проволоки. Применительно к использованию в процессе высокоскоростной аргонодуговой наплавки планетарный проволокоподающий механизм имеет незавершенность технического решения. Так, процесс высокоскоростной аргонодуговой наплавки характеризуется тем, что электрическая дуга в среде аргона горит между вольфрамовым электродом и вращающейся с большой линейной скоростью (0,5...1,0 м/с) цилиндрической деталью. В зону горения дуги подается и прижимается к детали с определенным осевым усилием вращающаяся с большой частотой проволока (45...1000 с-1) [SU 1827927, патенты на изобретение RU 2211123 С1, RU 2215624 С1]. В месте контактирования проволоки с деталью образуется микросварочная ванна. Этот процесс обеспечивает при хорошем качестве наплавки повышение производительности по площади поверхности, наплавляемой в единицу времени, в 6...10 раз и уменьшение удельных энергозатрат и теплоотвода в деталь в 2...3 раза по сравнению с обычной аргонодуговой наплавкой. В планетарном проволокоподающем механизме проволока имеет лишь крутильные колебания, но не вращается, что исключает возможность использования этого механизма для осуществления высокоскоростной аргонодуговой наплавки.

Наиболее близким по конструкции к заявляемому изобретению является устройство (SU 1738531), где кассета с проволокой закреплена непосредственно на валу электродвигателя со стороны корпуса проволокоподающего механизма и ее ось вращения совмещена с осью канала подачи проволоки, при этом центрирующая втулка закреплена непосредственно в верхней части корпуса проволокоподающего механизма посредством подшипника качения, а в вышеуказанном корпусе последовательно по каналу подачи проволоки размещена дополнительная пара протягивающих роликов, причем каждый из роликов обеих пар выполнен из шарикоподшипника, закрепленного в поворотной вилке, ось вращения которой перпендикулярна направлению подачи проволоки, при этом вилка связана с боковой стенкой корпуса при помощи отжимной пружины и регулировочного винта, причем вилки обеих пар роликов посредством поводков соединены общим механизмом поворота в виде диска, установленного сбоку корпуса проволокоподающего механизма, причем ось вращения диска перпендикулярна направлению подачи проволоки, а диск имеет в своих квадрантах фигурные вырезы, в которые входят поводки соответствующих вилок. Фигурные вырезы диска выполнены по двум окружностям, центры которых находятся на оси, лежащей в плоскости вращения диска, параллельной осям вилок и равноудаленной от них, причем диаметр окружности равен расстоянию между осями вилок, а расстояние между центрами окружностей равно расстоянию между плоскостями поворота осей поводков вилок.

Недостатком этого устройства является довольно большая остаточная кривизна присадочной проволоки при выходе из проволокоподающего механизма. С увеличением вылета присадочной проволоки увеличивается радиальное биение (перемещение) конца присадочной проволоки, что приводит к ухудшению качественных и количественных показателей высокоскоростной аргонодуговой наплавки. Еще одним недостатком устройства является возникающее радиальное биение проволоки, снижающее долговечность работы мундштукового узла.

Целью предлагаемого изобретения является с одной стороны повышение производительности процесса аргонодуговой наплавки и улучшение качества наплавляемого слоя за счет обеспечения: а) прямолинейного вращения присадочной проволоки вокруг своей оси на выходе проволокоподающего устройства; б) возможности осуществления непрерывного процесса высокоскоростной аргонодуговой наплавки, с другой увеличение срока службы наплавочного мундштука. Поставленная цель достигается тем, что, как и в прототипе, предлагаемое устройство для подачи наплавочной проволоки содержит вращающуюся кассету, которая закреплена непосредственно на валу электродвигателя со стороны корпуса проволокоподающего механизма, и ее ось вращения совмещена с осью канала подачи проволоки, установленный за ней проволокоподающий механизм, включающий центрирующую втулку, две пары протягивающих роликов, выполненных в виде шарикоподшипников, узел регулирования поджатия роликов к проволоке, узел включения, выключения, реверсирования подачи проволоки, изменения скорости подачи проволоки, регулирующий узел прижатия плавящегося конца проволоки к детали, установленные в корпусе механизма, корпус с роликами, размещенный между центрирующей втулкой, которая расположена в верхней части корпуса, и наплавочным мундштуком.

В предлагаемом же устройстве в корпусе проволокоподающего механизма установлены выравнивающие втулки по оси канала подачи проволоки на равноудаленных друг от друга расстояниях, при этом одна втулка расположена в верхней части корпуса, другая - в нижней части корпуса, а количество выравнивающих втулок равно 2n+1, где n=1, 2, 4, 8; толщина втулок равна двум...трем диаметрам присадочной проволоки.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается наличием новых признаков:

- в предлагаемом устройстве в корпусе проволокоподающего механизма установлены выравнивающие втулки по оси канала подачи проволоки на равноудаленных друг от друга расстояниях;

- одна втулка расположена в верхней части корпуса, одна - в нижней части корпуса;

- количество выравнивающих втулок равно 2n+1, где n=1, 2, 4, 8; толщина втулки равна двум...трем диаметрам наплавочной проволоки.

При анализе патентной и технической литературы заявитель не обнаружил другого тождественного и эквивалентного заявляемому технического решения и поэтому полагает, что предлагаемое изобретение соответствует критерию охраноспособности «новизна». Кроме того, совокупность существенных признаков и достигаемый результат явным образом не следуют из уровня существующей техники, что позволяет сделать вывод о соответствии решения критерию «изобретательский уровень».

Первым, по нашему мнению ранее неизвестным отличительным признаком является установка выравнивающих втулок на оси канала подачи присадочной проволоки на равноудаленных друг от друга расстояниях в корпусе проволокоподающего механизма.

При такой конструкции канала подачи проволоки остаточная кривизна проволоки на выходе из механизма сводится к минимуму при малом вылете проволоки из мундштука (эта величина не превышает 4 мм в вышеупомянутых высокоскоростных способах аргонодуговой наплавки). В результате в точке А фиг. 1 вектор  окружной скорости основания присадочной проволоки и вектор

окружной скорости основания присадочной проволоки и вектор  1 окружной скорости образующей детали совпадают по величине и направлению. Точка А является миниатюрной сварочной ванной, находящейся в зоне действия электрической дуги. С другой стороны, уменьшение радиального биения проволоки увеличивает долговечность работы мундштука.

1 окружной скорости образующей детали совпадают по величине и направлению. Точка А является миниатюрной сварочной ванной, находящейся в зоне действия электрической дуги. С другой стороны, уменьшение радиального биения проволоки увеличивает долговечность работы мундштука.

Таким образом, этот признак в совокупности с другими признаками обеспечивает условия равномерного перехода металла вращающейся присадочной проволоки на деталь и, как следствие, образование равномерного наплавленного слоя при высокоскоростных способах аргонодуговой наплавки.

Другим отличительным признаком заявляемого устройства является то, что выравнивающие втулки расположены по длине канала подачи проволоки, при этом одна втулка расположена в верхней части корпуса, одна - в нижней части корпуса, а одна установлена посередине между указанными втулками. Такое расположение втулок позволяет использовать всю длину канала для выравнивания проволоки. Этот признак способствует стабильности процесса и образованию равномерного наплавленного слоя.

Третьим отличительным признаком заявляемого устройства является количество выравнивающих втулок, равное 2n+1, где n=1, 2, 4, 8; при этом толщина втулки равна двум...трем диаметрам присадочной проволоки. Согласно этому признаку минимальное количество втулок равняется трем. Поставка сварочной и наплавочной проволоки в бухтах приводит к искривлению проволоки. Предлагаемое количество втулок дает наилучший выравнивающий эффект. Количество выравнивающих втулок зависит от длины канала и от технических требований на радиальное биение при определенном вылете наплавочной проволоки. Таким образом, этот признак способствует уменьшению радиального биения конца наплавочной проволоки при работе наплавочной установки.

На основании вышеизложенного заявитель пришел к выводу о соответствии заявляемого технического решения критерию «изобретательский уровень».

Пояснения по конструкции и работа устройства представлены на фиг.1, 2, 3, 4.

Фиг.1. Взаимное расположение неплавящегося электрода, наплавочной проволоки и детали.

Фиг.2. Устройство для подачи вращающейся проволоки.

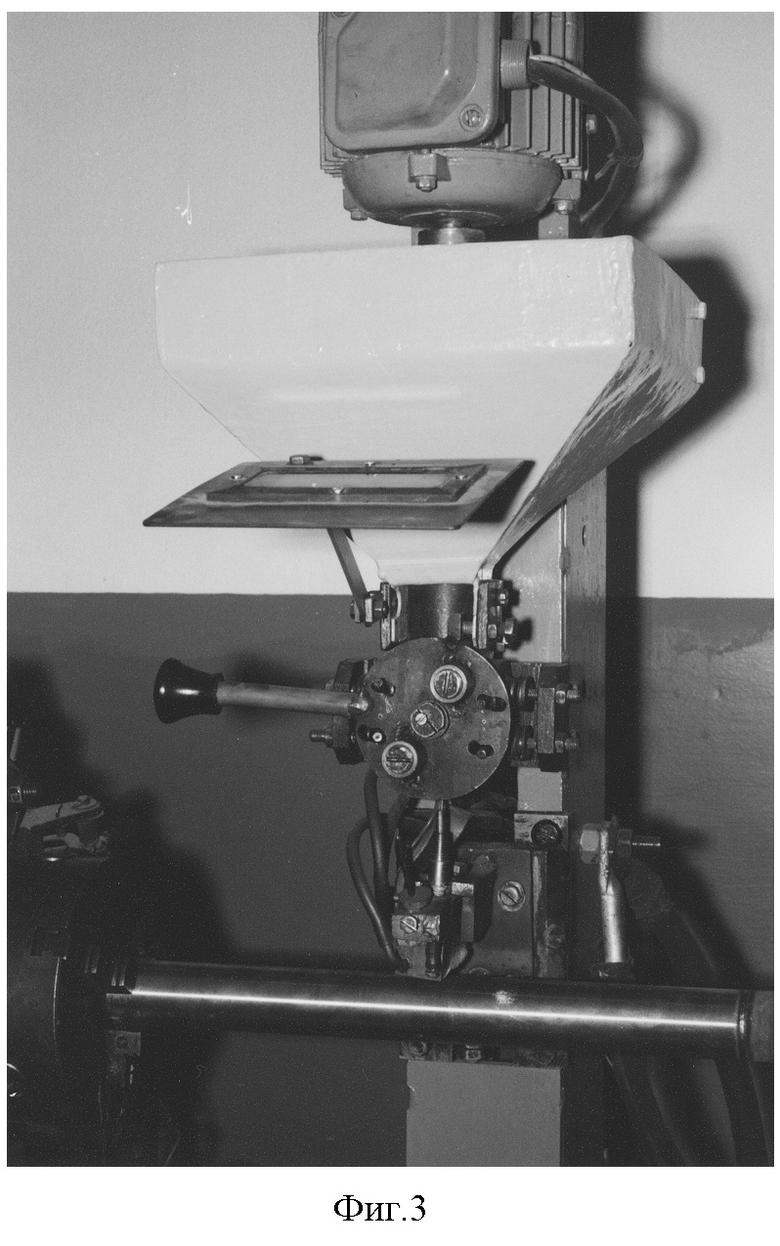

Фиг.3. Наплавочная стойка.

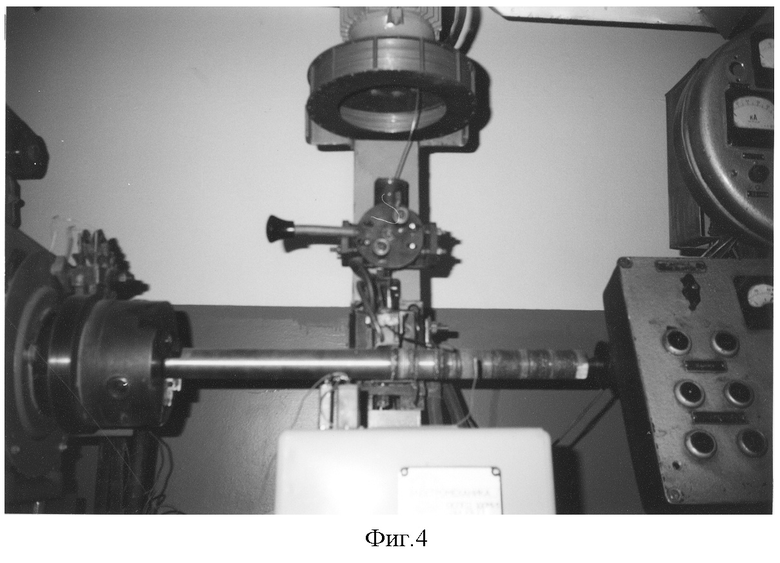

Фиг.4. Наплавочная стойка без кожуха вращающейся кассеты.

На валу электродвигателя 1 жестко крепится кассета 2 с запасом проволоки 3 (фиг.2). Конец проволоки проходит через центрирующую втулку 4 с отверстием в форме усеченного обратного конуса. За центрирующей втулкой 4 установлена верхняя выравнивающая втулка 5. В данной конструкции устройства количество выравнивающих втулок равно трем (n=1). Втулки 5 и 6 расположены в верхней и нижней частях корпуса 7 соответственно, а средняя втулка 8 установлена посередине между втулками 5 и 6. Все выравнивающие втулки 5, 6 и 8 впрессованы во внутренние кольца подшипников качения 9, которые наружным кольцом закреплены в корпусе 7.

При работе устройства проволока 3, вращаясь, приводит во вращение с той же частотой втулки 5, 6, 8 с внутренним кольцом подшипника 9. При этом трение скольжения между выравнивающей втулкой и вращающейся наплавочной проволокой 3 заменяется трением качения в подшипнике 9, что уменьшает до минимума крутящий момент на проволоке, благодаря чему уменьшается угол закручивания вращающейся наплавочной проволоки.

Конец проволоки, выходя из кассеты 2, проходит через втулку 4 и верхнюю выравнивающую втулку 5, защемляется между двумя парами протягивающих роликов, выполненных в виде шарикоподшипников 10, где на уровне между ними установлена средняя выравнивающая втулка 8, что соответствует средней длине канала подачи проволоки. Проволока, проходя через нижнюю выравнивающую втулку 6, выходит из проволокоподающего устройства, затем проходит через специальный мундштуковый узел 11 и прижимается к детали 12, где происходит высокоскоростная аргонодуговая наплавка при соответствующих геометрических и технологических параметрах процесса наплавки.

Заявляемое устройство для подачи наплавочной проволоки работает следующим образом.

При включении электродвигателя 1 начинает вращаться кассета 2 с проволокой 3. Вращающаяся наплавочная проволока, проходя через все втулки, и защемленная между двумя парами протягивающих роликов, выполненных в виде шарикоподшипников 10, приводит во вращение наружные кольца подающих подшипников и внутренние кольца остальных подшипников; при этом имеется минимальное биение на выходе из устройства.

Узел регулирования поджатия роликов к проволоке, узел включения, выключения, реверсирования подачи проволоки, изменения скорости подачи проволоки, регулирующий узел прижатия плавящегося конца проволоки к детали работают идентично тому, как указано в прототипе.

При восстановлении деталей машин высокоскоростной аргонодуговой наплавкой соблюдается определенная последовательность в управлении установкой. Деталь устанавливается во вращателе под наплавочной установкой. Устанавливаются геометрические и технологические параметры наплавки. Соответствующей кнопкой приводится во вращение деталь, одновременно подаются напряжение на электрод и деталь от основного источника сварочной дуги, а также подается защитный газ (аргон). Присадочная проволока отводится от детали, конец проволоки затачивается под определенный угол. Механизм подачи проволокоподающего устройства ставится в положение «выключено». Включается вращение проволоки, зажигается электрическая дуга между неплавящимся (вольфрамовым) электродом и деталью. С помощью одного из известных способов и устройств поверхность детали прогревается некоторое время. Включается подача вращающейся наплавочной проволоки к детали. После наплавки начального валика включается движение подачи наплавочной головки вдоль оси детали. По окончании наплавки выключаются: подача наплавочной головки, подача проволоки, электрическая дуга, вращение детали, вращение проволоки.

Заявляемое устройство может быть использовано в качестве вращающегося проволокоподающего устройства при обычных процессах сварки и наплавки. В этих процессах скорость подачи проволоки определяется по формуле V=π·d·n·tgα.

Заявляемое устройство изготовлено в металле (фиг.3, 4), стабильно работает, снизилось биение конца присадочной проволоки, а также уменьшился износ канала подачи проволоки мундштукового узла. На нем ведутся исследования процесса высокоскоростной аргонодуговой наплавки, разрабатываются новые способы наплавки.

Использование заявляемого устройства обеспечивает следующие преимущества. Осуществление процесса высокоскоростных способов аргонодуговой наплавки деталей машин возможно только с использованием заявляемого устройства. Устройство дает возможность подачи в зону горения дуги вращающейся наплавочной проволоки с определенным стабильным прижатием конца проволоки к детали при минимальных биениях проволоки. Это позволяет нанести наплавленный слой равномерной толщины при минимальных припусках на последующую механическую обработку, хорошее сплавлеиие металла наплавочной проволоки с металлом детали. В конечном итоге, все это обеспечивает повышение производительности по площади наплавляемой поверхности, снижение энергозатрат по сравнению с обычной аргонодуговой наплавкой.

Изобретение относится к устройствам для подачи наплавочной электродной или присадочной проволоки в зону горения электрической дуги при высокоскоростной аргонодуговой наплавке. Устройство содержит вращающуюся кассету для проволоки, наплавочный мундштук, проволокоподающий механизм в корпусе, включающий установленные в корпусе центрирующую втулку, корпус с двумя парами протягивающих роликов, узел регулирования поджатия роликов к проволоке, узел включения, выключения, реверсирования подачи проволоки, изменения скорости подачи проволоки, регулирующий узел для прижатия плавящегося конца проволоки к детали. Центрирующая втулка расположена в верхней части корпуса. Протягивающие ролики выполнены в виде шарикоподшипников. Вращающаяся кассета закреплена непосредственно на валу электродвигателя со стороны установленного за ней корпуса проволокоподающего механизма, а ее ось вращения совмещена с осью канала подачи проволоки. Корпус с роликами расположен между центрирующей втулкой и наплавочным мундштуком. В корпусе проволокоподающего механизма по оси канала подачи проволоки установлены выравнивающие втулки в количестве 2n+1, где n=1, 2, 4, 8, причем втулки равноудалены друг от друга. Использование устройства позволит повысить производительность процесса аргонодуговой наплавки и улучшить качество наплавляемого слоя. 2 з.п. ф-лы., 4 ил.

| Устройство для подачи сварочной проволоки | 1990 |

|

SU1738531A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| Устройство для подачи сварочной проволоки | 1975 |

|

SU556007A1 |

| Устройство для уменьшения звуковой реверберации при пользовании репродуктором | 1935 |

|

SU45093A1 |

| УСТРОЙСТВО для ОТДЕЛЕНИЯ ЛИСТОВ от стопы | 0 |

|

SU278620A1 |

Авторы

Даты

2005-12-20—Публикация

2004-04-05—Подача