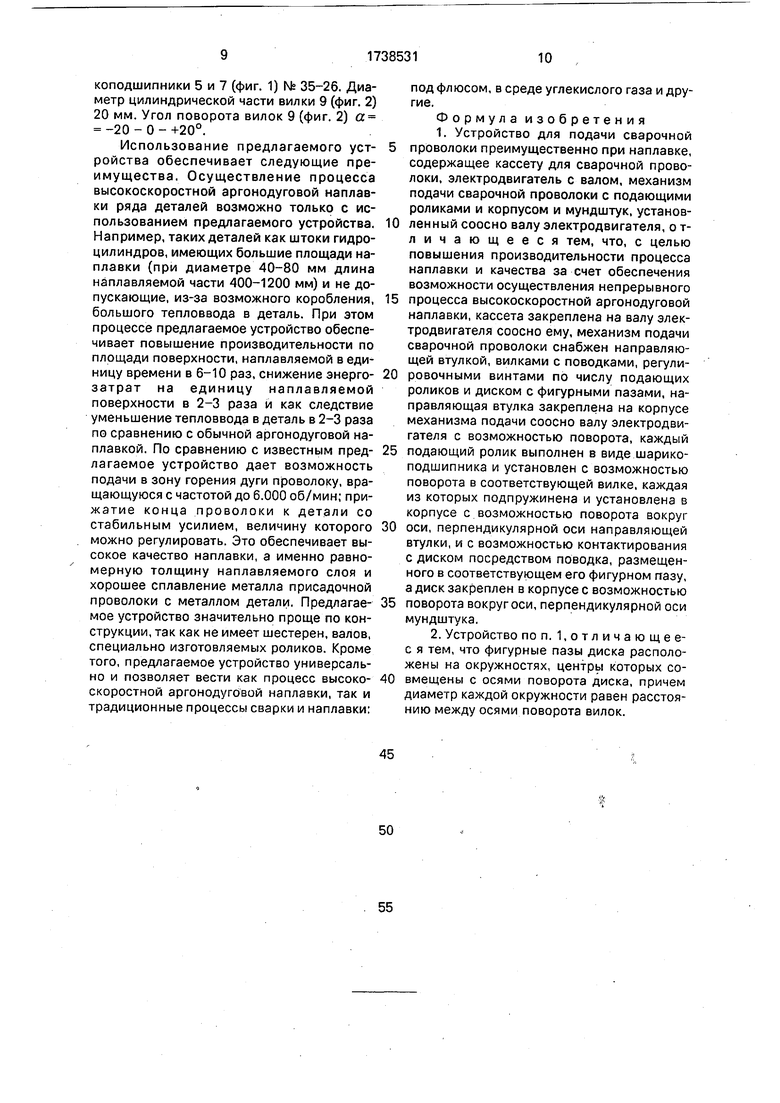

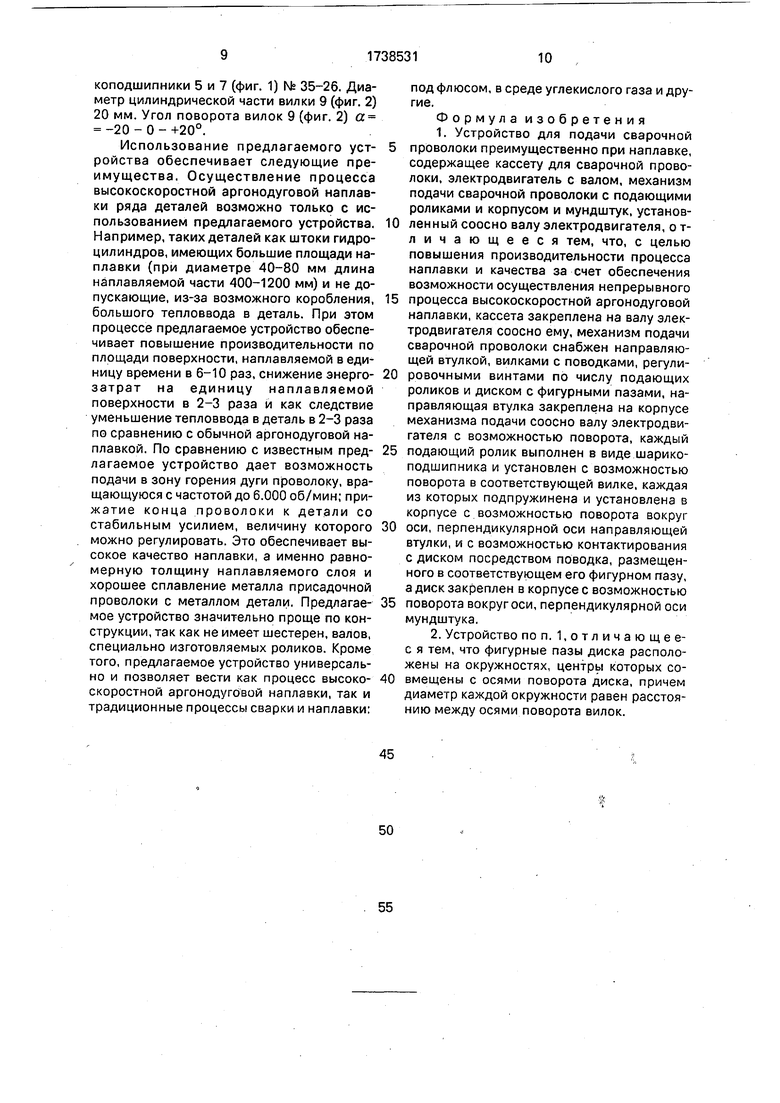

поджимаемой пружиной 10 к проволоке. Все вилки 8 через поводки соединены с поворотным диском 13. Ось вращения диска 13 перпендикулярна направлению подачи проволоки. Диск имеет в своих квадрантах фигурные вырезы, в которые входят поводки соответствующих вилок.

Фигурные вырезы диска выполнены по двум окружностям, центры которых находятся на оси, лежащей в плоскости вращения диска, параллельной осям вилок и равноудаленной от них. Диаметр окружности равен расстоянию между осями вилок. 1 з. п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ВРАЩАЮЩЕЙСЯ НАПЛАВОЧНОЙ ПРОВОЛОКИ | 2004 |

|

RU2266180C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОЙ АРГОНОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2380205C1 |

| Устройство для наплавки | 1973 |

|

SU478696A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

| Манипулирующее устройство | 1985 |

|

SU1301633A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ КОЛЕНЧАТОГО ВАЛА | 1972 |

|

SU424678A1 |

| НАПЛАВОЧНЫЙ СТАНОК | 2003 |

|

RU2246384C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1973 |

|

SU368001A1 |

| АВТОМАТ ДЛЯ ВИБРОДУГОВОЙ НАПЛАВКИ | 1972 |

|

SU348311A1 |

Использование: при наплавке, а именно в устройствах для подачи наплавочной электродной или присадочной проволоки в зону горения электрической дуги, например при высокоскоростной аргонодуговой наплавке деталей. Сущность изобретения: кассета 2 с проволокой 3 крепится непосредственно на валу электродвигателя 1 и вращается вместе с ним. Проволока 3 проходит через направляющую втулку 4, закрепленную через подшипник качения в верхней части механизма подачи. Две пары подающих роликов 7 выполнены в виде шарикоподшипников. Каждый из роликов закреплен в поворачивающейся вилке 8, / (Л С GO 00 СЛ CJ

Изобретение относится к наплавке, а именно к устройствам для подачи наплавочной электродной или присадочной проволоки в зону горения электрической дуги, например, при высокоскоростной аргоноду- говой наплавке деталей.

Известно устройство для подачи проволоки, в котором проволока подается за счет защемления между двух цилиндрических вращающихся роликов. Однако в этом устройстве сама проволока не вращается вокруг своей оси из-за отсутствия механизма вращения проволоки, что исключает возможность использования этого устройства для высокоскоростной аргонодуговой наплавки.

Известно устройство для подачи сварочной проволоки, в котором проволокопо- дающий механизм из цилиндрических вращающихся роликов укреплен на платформе, жестко соединенной с полым валом электродвигателя. Проволока подается в зону горения дуги, вращаясь вокруг своей оси вместе с валом электродвигателя и платформой. Недостатком устройства является сложность конструкции, большая масса вращающихся неуравновешенных деталей, что делает невозможным придание проволоке вращения с большой частотой, необходимой для осуществления процесса высокоскоростной аргонодуговой наплавки. Еще одним недостатком устройства является отсутствие в нем кассеты с запасом проволоки, что не позволяет вести процесс наплавки длительное время без остановки для заправки проволокой.

Наиболее близким к изобретению является планетарный проволокоподающий механизм, в котором проволока проходит через полый вал электродвигателя к планетарным роликам. Ролики расположены под углом к оси проволоки (направлению подачи проволоки) и в процессе обкатки проволоки, создают осевое усилие, проталкивающее проволоку в зону горения дуги. Этот механизм проще по конструкции и компактнее аналогов, в нем можно регулировать усилие проталкивания проволоки за счет автоматического поддержания заданного усилия прижатия роликов. Сварочная проволока за счет конструкции механизма подвержена крутильным колебаниям, обеспечивающим

надежную подачу проволоки. Применительно к использованию в процессе высокоскоростной аргонодуговой наплавки, планетарный проволокоподающий механизм имеет незавершенность технического

решения. Так, процесс высокоскоростной аргонод/говой наплавки характеризуется тем, что электрическая дуга в среде аргона горит между вольфрамовым электродом и вращающейся с большой линейной скоростью(0,5-1,0 м/с) цилиндрической деталью. В зону горения дуги подается и прижимается к детали с определенным осевым усилием, вращающаяся с большой частотой, проволока (45-1000 1). В месте контактирования проволоки с деталью образуется мик- росварочная ванна. Этот процесс обеспечивает при хорошем качестве наплавки повышение производительности по площади поверхности, наплавляемой в единицу времени в 6-10 раз и уменьшение удельных энергозатрат и тепловвода в деталь в 2-3 раза по сравнению с обычной аргонодуговой наплавкой. В планетарном проволокоподающем механизме проволока

имеет лишь крутильные колебания, но не вращается, что исключает возможность использования этого механизма для осуществления высокоскоростной аргонодуговой наплавки.

Целью изобретения является повышение производительности процесса аргонодуговой наплавки и качества наплавляемого слоя за счет обеспечения возможности осуществления непрерывного процесса высокоскоростной аргонодуговой наплавки.

Цель достигается тем, что предлагаемое устройство содержит вращающуюся кассету, связанную с электродвигателем, установленный за кассетой проволокоподающий механизм, включающий два протягивающих ролика, установленных друг против друга в корпусе проволокоподающе- го механизма таким образом, что их оси

вращения скрещиваются под острым углом к направлению подачи проволоки, при этом корпус с роликами расположен между центрирующей втулкой и наплавочным мундштуком.

В предлагаемом устройстве кассета с проволокой закреплена непосредственно на валу электродвигателя со стороны корпуса проволокоподающего механизма и ее ось вращения совмещена с осью канала подачи проволоки, при этом центрирующая втулка закреплена непосредственно в верхней части корпуса проволокоподающего механизма посредством подшипника качения, а в вышеуказанном корпусе последовательно по каналу подачи проволоки размещена дополнительная пара протягивающих роликов, причем каждый из роликов обеих пар выполнен из шарикоподшипника, закрепленного в поворотной вилке, ось вращения которой перпендикулярна направлению подачи проволоки, при этом вилка связана с боковой стенкой корпуса при помощи отжимной пружины и регулировочного винта, причем вилки обеих пар роликов посредством поводков соединены с общим механизмом поворота в виде диска, установленного сбоку корпуса проволокоподающего механизма, причем ось вращения диска перпендикулярна направлению подачи проволоки, а диск имеет в своих квадрантах фигурные вырезы, в которые входят поводки соответствующих вилок. Фигурные вырезы диска выполнены по двум окружностям, центры которых находятся на оси, лежащей в плоскости вращения диска, параллельной осям вилок и равноудаленной от них, причем диаметр окружности равен расстоянию между осями вилок, а расстояние между центрами окружностей равно расстоянию между плоскостями поворота осей поводков вилок.

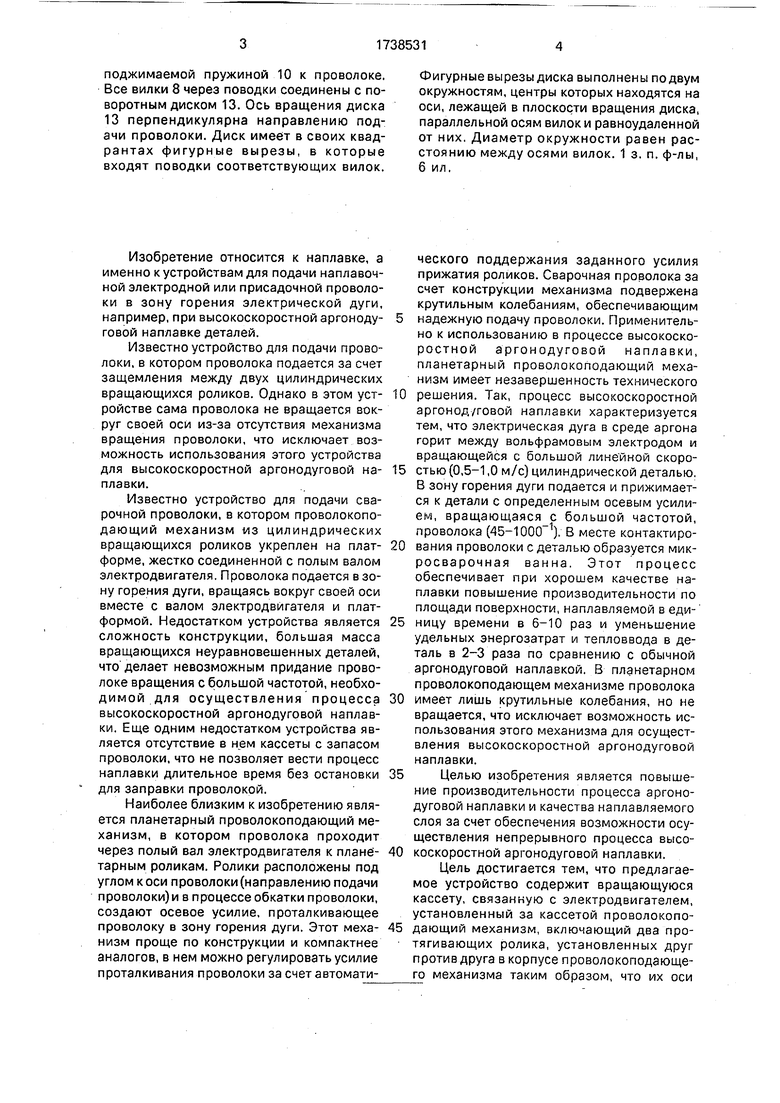

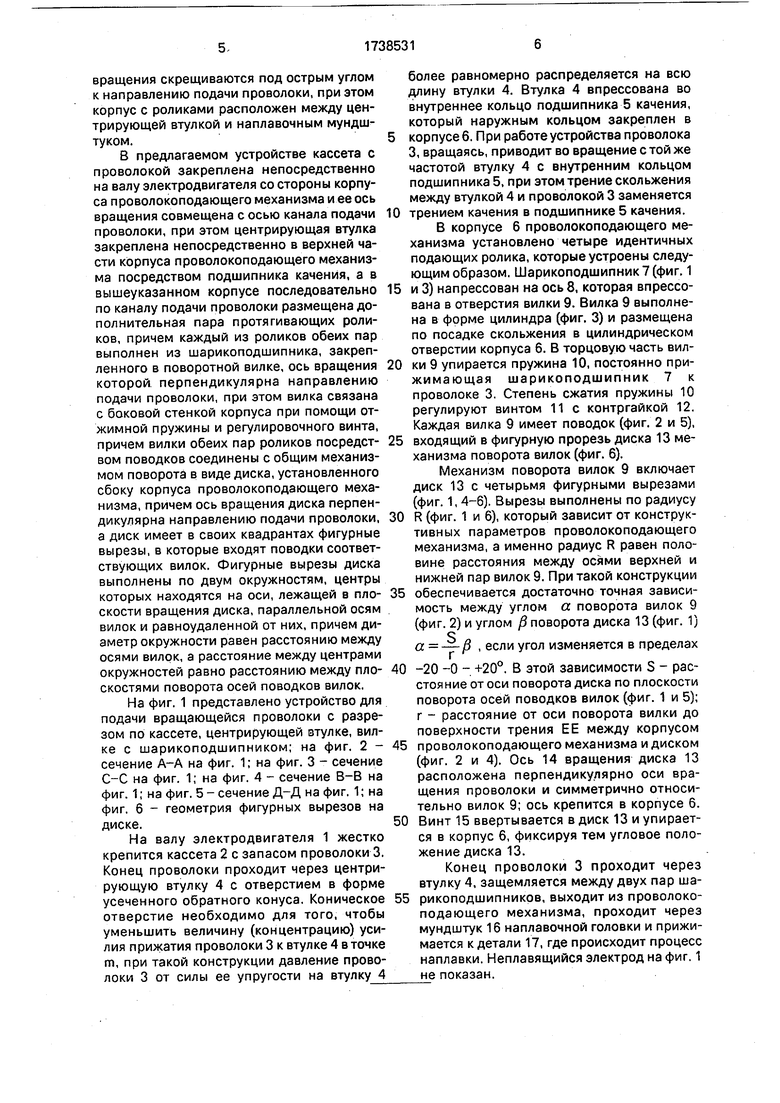

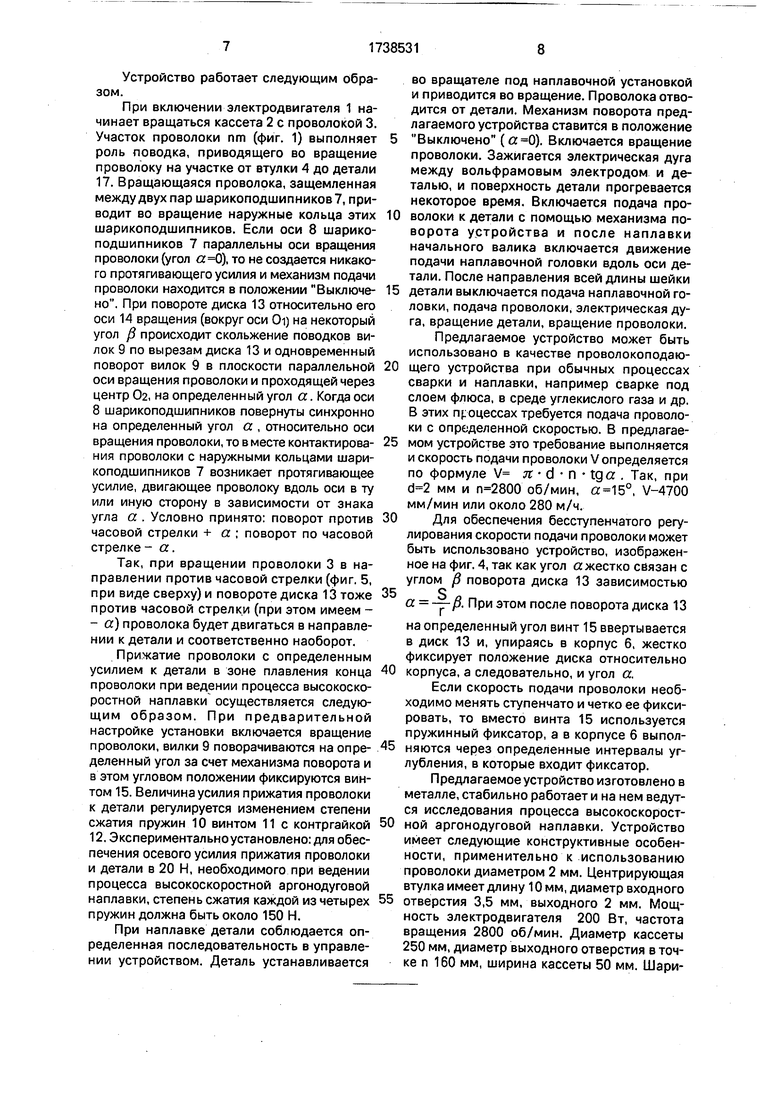

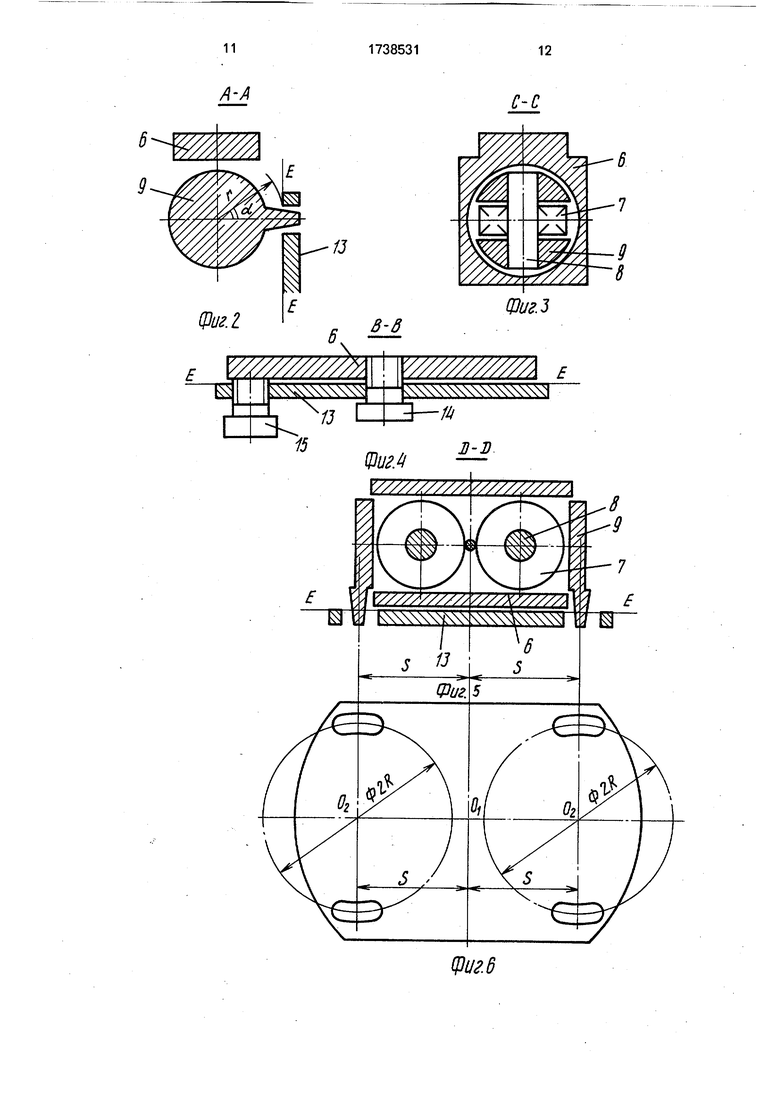

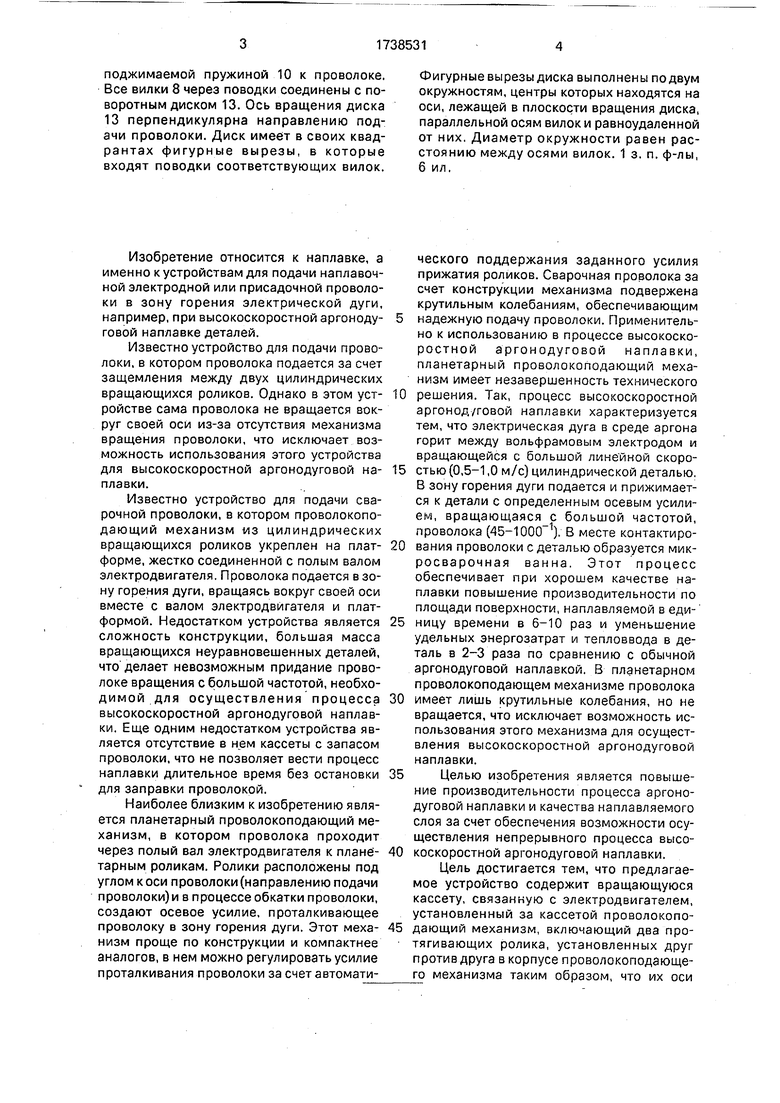

На фиг. 1 представлено устройство для подачи вращающейся проволоки с разрезом по кассете, центрирующей втулке, вилке с шарикоподшипником; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение С-С на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Д-Д на фиг. 1; на фиг. 6 - геометрия фигурных вырезов на диске.

На валу электродвигателя 1 жестко крепится кассета 2 с запасом проволоки 3. Конец проволоки проходит через центрирующую втулку 4 с отверстием в форме усеченного обратного конуса. Коническое отверстие необходимо для того, чтобы уменьшить величину (концентрацию) усилия прижатия проволоки 3 к втулке 4 в точке т, при такой конструкции давление проволоки 3 от силы ее упругости на втулку 4

более равномерно распределяется на всю длину втулки 4. Втулка 4 впрессована во внутреннее кольцо подшипника 5 качения, который наружным кольцом закреплен в

корпусе 6. При работе устройства проволока 3, вращаясь, приводит во вращение с той же частотой втулку 4 с внутренним кольцом подшипника 5, при этом трение скольжения между втулкой 4 и проволокой 3 заменяется

0 трением качения в подшипнике 5 качения.

В корпусе 6 проволокоподающего механизма установлено четыре идентичных подающих ролика, которые устроены следующим образом. Шарикоподшипник 7 (фиг. 1

5 и 3) напрессован на ось 8, которая впрессована в отверстия вилки 9. Вилка 9 выполнена в форме цилиндра (фиг. 3) и размещена по посадке скольжения в цилиндрическом отверстии корпуса 6. В торцовую часть вил0 ки 9 упирается пружина 10, постоянно при- жимающая шарикоподшипник 7 к проволоке 3. Степень сжатия пружины 10 регулируют винтом 11с контргайкой 12, Каждая вилка 9 имеет поводок (фиг. 2 и 5),

5 входящий в фигурную прорезь диска 13 механизма поворота вилок (фиг. 6).

Механизм поворота вилок 9 включает диск 13 с четырьмя фигурными вырезами (фиг. 1, 4-6). Вырезы выполнены по радиусу

0 R (фиг. 1 и 6), который зависит от конструктивных параметров проволокоподающего механизма, а именно радиус R равен половине расстояния между осями верхней и нижней пар вилок 9. При такой конструкции обеспечивается достаточно точная зависимость между углом а поворота вилок 9 (фиг. 2) и углом р поворота диска 13 (фиг. 1)

о

а - /3 , если угол изменяется в пределах

-20 -0 - +20°. В этой зависимости S - расстояние от оси поворота диска по плоскости поворота осей поводков вилок (фиг. 1 и 5); г - расстояние от оси поворота вилки до поверхности трения ЕЕ между корпусом проволокоподающего механизма и диском (фиг. 2 и 4). Ось 14 вращения диска 13 расположена перпендикулярно оси вращения проволоки и симметрично относительно вилок 9; ось крепится в корпусе 6. Винт 15 ввертывается в диск 13 и упирается в корпус 6, фиксируя тем угловое положение диска 13.

Конец проволоки 3 проходит через втулку 4, защемляется между двух пар ша- 5 рикоподшипников, выходит из проволокоподающего механизма, проходит через мундштук 16 наплавочной головки и прижимается к детали 17, где происходит процесс наплавки. Неплавящийся электрод на фиг. 1 не показан.

5

0

5

0

Устройство работает следующим образом.

При включении электродвигателя 1 начинает вращаться кассета 2 с проволокой 3. Участок проволоки nm (фиг. 1) выполняет роль поводка, приводящего во вращение проволоку на участке от втулки 4 до детали 17. Вращающаяся проволока, защемленная между двух пар шарикоподшипников, приводит во вращение наружные кольца этих шарикоподшипников. Если оси 8 шарикоподшипников 7 параллельны оси вращения проволоки (угол ), то не создается никакого протягивающего усилия и механизм подачи проволоки находится в положении Выключено. При повороте диска 13 относительно его оси 14 вращения (вокруг оси Oi) на некоторый угол / происходит скольжение поводков вилок 9 по вырезам диска 13 и одновременный поворот вилок 9 в плоскости параллельной оси вращения проволоки и проходящей через центр 02, на определенный угол а. Когда оси 8 шарикоподшипников повернуты синхронно на определенный угол а , относительно оси вращения проволоки, то в месте контактирования проволоки с наружными кольцами шарикоподшипников 7 возникает протягивающее усилие, двигающее проволоку вдоль оси в ту или иную сторону в зависимости от знака угла а . Условно принято: поворот против часовой стрелки + а ; поворот по часовой стрелке - а.

Так, при вращении проволоки 3 в направлении против часовой стрелки (фиг. 5, при виде сверху) и повороте диска 13 тоже против часовой стрелки (при этом имеем - - а) проволока будет двигаться в направлении к детали и соответственно наоборот.

Прижатие проволоки с определенным усилием к детали в зоне плавления конца проволоки при ведении процесса высокоскоростной наплавки осуществляется следующим образом. При предварительной настройке установки включается вращение проволоки, вилки 9 поворачиваются на определенный угол за счет механизма поворота и в этом угловом положении фиксируются винтом 15. Величина усилия прижатия проволоки к детали регулируется изменением степени сжатия пружин 10 винтом 11 с контргайкой 12. Экспериментальноустановлено: для обеспечения осевого усилия прижатия проволоки и детали в 20 Н, необходимого при ведении процесса высокоскоростной аргонодуговой наплавки, степень сжатия каждой из четырех пружин должна быть около 150 Н.

При наплавке детали соблюдается определенная последовательность в управлении устройством. Деталь устанавливается

й

во вращателе под наплавочной установкой и приводится во вращение. Проволока отводится от детали. Механизм поворота предлагаемого устройства ставится в положение

5 Выключено (). Включается вращение проволоки. Зажигается электрическая дуга между вольфрамовым электродом и деталью, и поверхность детали прогревается некоторое время. Включается подача про10 волоки к детали с помощью механизма поворота устройства и после наплавки начального валика включается движение подачи наплавочной головки вдоль оси детали. После направления всей длины шейки

15 детали выключается подача наплавочной головки, подача проволоки, электрическая дуга, вращение детали, вращение проволоки. Предлагаемое устройство может быть использовано в качестве проволокоподаю- щего устройства при обычных процессах сварки и наплавки, например сварке под слоем флюса, в среде углекислого газа и др. В этих процессах требуется подача проволоки с определенной скоростью. В предлагаемом устройстве это требование выполняется и скорость подачи проволоки V определяется по формуле V л d n tga . Так, при мм и об/мин, , V-4700 мм/мин или около 280 м/ч.

Для обеспечения бесступенчатого регулирования скорости подачи проволоки может быть использовано устройство, изображенное на фиг. 4, так как угол «жестко связан с

углом ft поворота диска 13 зависимостью о

а - Д При этом после поворота диска 13

на определенный угол винт 15 ввертывается в диск 13 и, упираясь в корпус б, жестко фиксирует положение диска относительно корпуса, а следовательно, и угол а.

Если скорость подачи проволоки необходимо менять ступенчато и четко ее фиксировать, то вместо винта 15 используется пружинный фиксатор, а в корпусе 6 выполняются через определенные интервалы углубления, в которые входит фиксатор.

Предлагаемое устройство изготовлено в металле, стабильно работает и на нем ведутся исследования процесса высокоскорост50 ной аргонодуговой наплавки. Устройство имеет следующие конструктивные особенности, применительно к использованию проволоки диаметром 2 мм. Центрирующая втулка имеет длину 10мм, диаметр входного

55 отверстия 3,5 мм, выходного 2 мм. Мощность электродвигателя 200 Вт, частота вращения 2800 об/мин. Диаметр кассеты 250 мм, диаметр выходного отверстия в точке n 160 мм, ширина кассеты 50 мм. Шари20

25

30

35

40

45

коподшипники 5 и 7 (фиг. 1) № 35-26. Диаметр цилиндрической части вилки 9 (фиг. 2) 20 мм. Угол поворота вилок 9 (фиг. 2) а -20 - 0 - +20°.

Использование предлагаемого уст- ройства обеспечивает следующие преимущества. Осуществление процесса высокоскоростной аргонодуговой наплавки ряда деталей возможно только с использованием предлагаемого устройства. Например, таких деталей как штоки гидроцилиндров, имеющих большие площади наплавки (при диаметре 40-80 мм длина наплавляемой части 400-1200 мм) и не допускающие, из-за возможного коробления, большого тепловвода в деталь. При этом процессе предлагаемое устройство обеспечивает повышение производительности по площади поверхности, наплавляемой в единицу времени в 6-10 раз, снижение энерго- затрат на единицу наплавляемой поверхности в 2-3 раза и как следствие уменьшение тепловвода в деталь в 2-3 раза по сравнению с обычной аргонодуговой наплавкой. По сравнению с известным пред- лагаемое устройство дает возможность подачи в зону горения дуги проволоку, вращающуюся с частотой до 6.000 об/мин; прижатие конца проволоки к детали со стабильным усилием, величину которого можно регулировать. Это обеспечивает высокое качество наплавки, а именно равномерную толщину наплавляемого слоя и хорошее сплавление металла присадочной проволоки с металлом детали. Предлагав- мое устройство значительно проще по конструкции, так как не имеет шестерен, валов, специально изготовляемых роликов. Кроме того, предлагаемое устройство универсально и позволяет вести как процесс высоко- скоростной аргонодуговой наплавки, так и традиционные процессы сварки и наплавки:

под флюсом, в среде углекислого газа и другие.

Формула изобретения

А-А

фиг. г

щ

С-С

Фиг.З

Щиг.4

Х///////7///У7/////////Х

У///// //7///У/// 7/////Л

тш

| Чвертко А | |||

| И., Патон Б | |||

| Е., Тимченко В | |||

| А | |||

| Оборудование для механизированной дуговой сварки и наплавки | |||

| - М.: Машиностроение, 1981, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для подачи сварочной проволоки | 1975 |

|

SU556007A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чвертко А | |||

| М | |||

| и др | |||

| Оборудование для механизированной дуговой сварки и наплавки | |||

| - М.: Машиностроение, 1981, с 12. | |||

Авторы

Даты

1992-06-07—Публикация

1990-09-03—Подача