Изобретение относится к изготовлению и ремонту деталей машин, а именно к способам автоматической аргонно-дуговой наплавки поверхности деталей, и может быть использовано для восстановления изношенных поверхностей цилиндрических деталей, а также для придания поверхности детали особых физико-механических свойств при их изготовлении.

Большинство деталей двигателей внутреннего сгорания и трансмиссий современных сельскохозяйственных машин имеют износы в пределах 0,1...0,3 мм. Для ремонта этих деталей применяются различные способы электродуговой наплавки, которые в реальных условиях производства не позволяют получить толщину наплавки менее одного мм на сторону. При дальнейшей механической обработке излишне наплавленный металл нерационально переводится в стружку. Для экономного расходования наплавленного металла с учетом последующей механической обработки необходимо наплавлять слой толщиной 0,3...0,6 мм.

Известны различные способы наплавки, заключающиеся в том, что к наплавляемой детали и электроду подводят напряжение. Дуга, горящая между деталью и электродом, расплавляет участок наплавляемой поверхности детали и электрод, который по мере расхода подается в зону наплавки, расплавленный металл электрода сплавляется с металлом детали, кристаллизуется и образует наплавленный слой [Основы ремонта машин. Под ред. Ю.Н.Петрова. -М.: Колос, 1972, с.220-265]. Эти способы наплавки дают удовлетворительные результаты при получении толщины наплавки 1,0...1,5 мм и более и в случае, если термическое воздействие процесса наплавки не сказывается отрицательно на свойствах детали. Однако при изготовлении и ремонте деталей часто требуется нанесение слоев толщиной в несколько десятых долей мм, например, при восстановлении шеек валов под подшипники качения или при нанесении антикоррозионных покрытий на деталях типа штоки гидравлических цилиндров и т.п.

Известен способ наплавки, например, в среде защитных газов неплавящимся электродом [Петров Г.Л., Тумарев А.С. Теория сварочных процессов. -М.: Высшая школа, 1977, с.7, фиг.1.13б], при котором зажигают дугу между неплавящимся электродом и деталью, а присадочную проволоку подают в дугу или сварочную ванну, образующуюся на детали. Способ дает толщину наплавки более одного мм, кроме этого процесс обладает очень малой производительностью по площади поверхности, наплавляемой в единицу времени (около 20...30 мм2/с).

Наиболее близким по технической сущности к предлагаемому способу является способ электродуговой наплавки цилиндрических деталей [а.с. 599935. Способ электродуговой наплавки. БИ 12, 1978], при котором наплавляемая деталь вращается с повышенной скоростью 150...300 мм/с, а по касательной к поверхности автоматически подается электродная проволока. Непосредственно за зоной горения дуги к детали с небольшим усилием прижимается формирующий ролик, вращающийся от трения о деталь. Капли металла, образующиеся на конце электрода при горении дуги, сбрасывается на ролик и последним переносятся на поверхность детали и формируются роликом в тонкий слой. Способ дает повышенную производительность относительно аналогов, малую зону термического влияния на деталь (около 0,3 мм) и удовлетворяющую производство толщину наплавки - 0,5 мм.

Этот способ обладает следующими недостатками. Наплавляемые валики имеют подрез (резкий переход наплавляемого валика к поверхности детали), что приводит к образованию большого количества пор и раковин в зоне сплавления соседних валиков. В итоге появляется дефект вследствие крупнокапельного переноса электродного металла с электрода на ролик, а затем на деталь.

Другим недостатком процесса является использование электродных проволок малого диаметра 0,5...0,9 мм, которые для обеспечения процесса должны подаваться в зону дуги с высокой скоростью, около 1500 мм/с. Высокие скорости подачи проволоки требуют создания сложных, неудобных в эксплуатации механизмов для подачи проволоки.

Однако избежать этих недостатков в известном способе невозможно по следующим причинам. Во-первых, потому, что способ обуславливает малую площадь поверхности электрода, находящуюся в непосредственной близости от детали. Поэтому на используемых в процессе режимах наплавки (напряжении, величины тока, скорости подачи проволоки и др.), возможен только крупнокапельный перенос электродного металла с регулярными короткими замыканиями каплей межэлектродного промежутка. Так, при наплавке проволокой диаметром 0,5 мм средний диаметр капель электродного металла - 2,3 мм.

Это явление можно ликвидировать путем использования проволок больших диаметров и уменьшения угла ввода электрода в зону горения дуги.

Во-вторых, скорости вращения детали, хотя и являются более высокими, чем у применявшихся до прототипа способов, оказались недостаточными и обуславливают только крупнокапельный перенос металла. С другой стороны, такие скорости ограничивают производительность самого процесса наплавки, хотя в ее увеличении имеются резервы.

Целью изобретения является повышение экономичности процесса наплавки путем обеспечения оптимальной толщины наплавки и уменьшения разбрызгивания и угара металла при сохранении высокой производительности процесса и высокого качества слоя.

Как известно, при использовании способа-прототипа к поверхности вращающейся с повышенной скоростью детали подают электродную проволоку под небольшим углом, электродный металл первоначально направляют на поверхность вращающегося формирующего ролика, установленного непосредственно за сварочной ванной, а затем роликом переносят металл на деталь и формируют наплавленный слой.

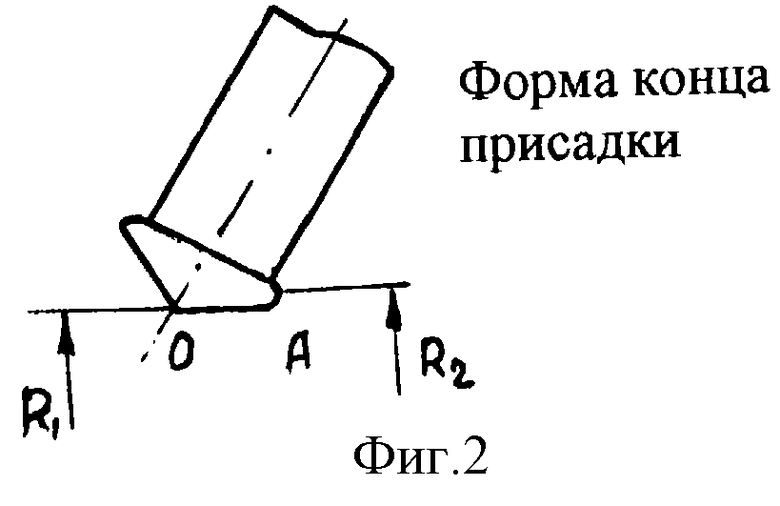

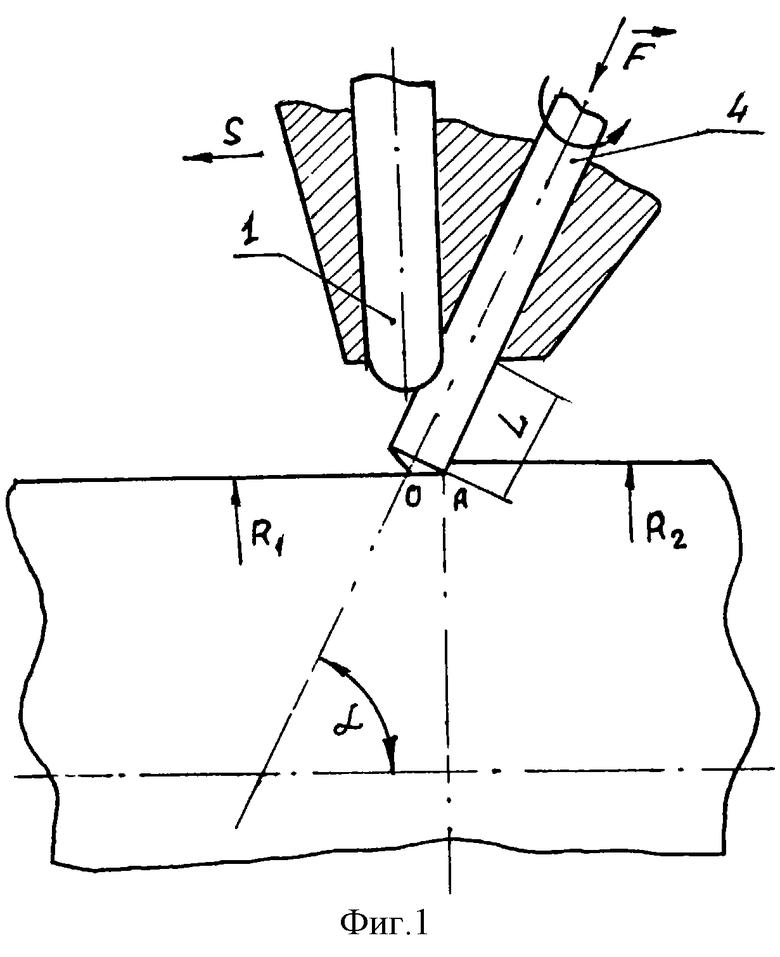

Согласно же изобретению, т. е. в заявляемом способе наплавки, поставленная цель достигается тем, что поверхность детали разогревают электрической дугой, горящей между вольфрамовым электродом и деталью, а торцу присадки придают форму конуса с углом при вершине 2α (фиг. 1), присадку ориентируют продольной осью относительно оси вращения детали под углом α = 75...88°, совмещая образующую конуса присадки с образующей детали и разогревают конец присадки косвенным воздействием дуги или от постороннего источника питания до пластического состояния, при этом вектор окружной скорости основания конуса присадки совпадает по направлению и величине с вектором окружной скорости образующей детали в точке контактирования основания конуса присадки с образующей детали, причем линию действия векторов окружных скоростей присадки и детали в точке их совпадения совмещают с плоскостью, перпендикулярной оси детали и проходящей через образующую вольфрамового электрода со стороны наплавляемого валика.

Сопоставительный анализ с прототипом показывает, что заявляемый способ высокоскоростной аргонно-дуговой наплавки цилиндрических деталей отличается наличием новых признаков:

- торцу присадочной проволоки предварительно придают форму конуса с углом при вершине 2α,

- присадку ориентируют продольной осью относительно оси вращения детали под углом α = 75...88°, совмещая образующую детали с образующей конуса присадки;

- разогревают конец присадки до пластического состояния;

- вектор окружной скорости основания конуса и присадки совмещают по величине и направлению с вектором окружной скорости образующей детали;

- линию действия векторов окружных скоростей присадки и детали в точке их совпадения совмещают с плоскостью, перпендикулярной оси детали и проходящей через образующую вольфрамового электрода со стороны наплавленного слоя.

При анализе патентной и технической литературы заявитель не обнаружил другого тождественного и эквивалентного заявляемому технического решения и поэтому полагает, что предлагаемое изобретение соответствует критерию охраноспособности "новизна". Кроме того, совокупность существенных признаков и достигаемый результат явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии решения критерию "изобретательский уровень".

Заявляемый способ высокоскоростной аргонно-дуговой наплавки цилиндрических деталей иллюстрируется рисунками 1, 2, 3, 4, 5, 6.

Первым отличительным признаком изобретения, является придание концу присадки перед началом процесса наплавки формы конуса с углом при вершине 2α. (фиг. 1).

После разогрева поверхности детали электрической дугой до температуры, близкой к плавлению, в зону горения дуги подается присадка и в момент контакта начинается наплавка первого валика. Если концу присадки не придать форму конуса, например оставить торец плоским, то в момент касания присадки с деталью (начало наплавки) при постоянном осевом усилии F контактирование присадки с деталью будет происходить геометрически по точке, то есть удельное давление присадки в месте контактирования будет выше, чем при контактировании по образующей конуса, отсюда условия формирования первого валика будут иными, валик - неравномерным по толщине, чем при стабильно идущем процессе, когда форма конца присадки поддерживается автоматически. Таким образом, при использовании этого признака обеспечиваются условия формирования первого наплавляемого валика, такие же как и при стабильно идущем процессе наплавки.

Вторым отличительным признаком наплавки является ориентация присадки продольной осью относительно оси вращения детали под углом α = 75...88° и совмещение образующей конуса присадки с образующей детали. При аргонно-дуговой наплавке деталей [Таратута А.И., Сверчков А.А. Прогрессивные методы ремонта машин. Минск: Ураджай, 1986, с.120] присадку обычно располагают под углом к поверхности детали α менее 45o. В предлагаемом способе наплавки этот угол ближе к прямому, но не превышает 88o. За счет этого признака обеспечивается минимальная площадь контактирования присадки с деталью и минимальная площадь участка сплавления присадочного металла с основой (около точки А, фиг. 1). В случае установки присадки с углом α более 88o, например 90o, контактирование присадки с деталью будет происходить по диаметральной линии торца присадки, что приведет к уменьшению приблизительно вдвое, при постоянном осевом усилии F, удельного давления присадки на деталь в месте контактирования, а это ухудшает условия формирования наплавляемого валика в точке А. Кроме того, металл присадки может намазываться на деталь слева от точки 0 (фиг. 1) на еще недостаточно разогретую поверхность, что ухудшает качество наплавки и сплавление слоя с основой. При уменьшении угла до величины менее 75o качество наплавляемого слоя также ухудшается, так как увеличивается площадь контактирования присадки с деталью. Кроме того, с уменьшением угла α увеличивается изгибающий момент, действующий от силы F (фиг. 2 и 4) на присадку на ее вылете L, что приводит к усилению износа мундштука, биению конца присадки и в конечном итоге, к ухудшению условий формирования валика в точке А.

Совмещение образующей конуса присадки с образующей детали при контактировании присадки с деталью происходит автоматически, если ось присадки пересекает ось детали, а не скрещивается с ней.

Таким образом, этот признак дает оптимальные условия формирования валика, обеспечивающие равномерность последнего по толщине.

Третьим отличительным признаком способа наплавки детали является разогревание конца присадки до температуры пластического состояния металла. Температура присадки на вылете L постепенно увеличивается от температуры мундштука на выходе присадки (около 100oС) до температуры пластического состояния стали в пределах 1000...1500oС, когда конец присадки еще сохраняет механическую прочность, достаточную для передачи осевого усилия F. При вращении присадки в месте ее контактирования с деталью под воздействием усилия F происходит пластическая деформация металла конца присадки. Металл вытесняется (выдавливается) в основание конуса. Конический конец присадки приобретает форму шляпки гриба (фиг. 2), причем диаметр шляпки больше диаметра присадки, а края шляпки нагреваются до температуры плавления металла.

Таким образом, этот признак обеспечивает перемещение металла присадки в определенное место и в совокупности с другими признаками, переход металла присадки на деталь в точке А.

Четвертым, ранее неизвестным признаком изобретения является совпадение по направлению и величине вектора окружной скорости основания конуса присадки  (фиг. 3) и вектора окружной скорости образующей детали

(фиг. 3) и вектора окружной скорости образующей детали  в точке А.

в точке А.

При совпадении векторов  и

и  по величине и направлению достигается следующее. Металл присадки, выдавленный в основание корпуса (шляпку гриба) и доведенный до плавления, удерживается на вращающейся присадке силами поверхностного натяжения. В точке А (фиг. 3) расплавленный металл присадки контактирует с поверхностью детали разогретой дугой до состояния, близкого к плавлению. Вследствие совпадения

по величине и направлению достигается следующее. Металл присадки, выдавленный в основание корпуса (шляпку гриба) и доведенный до плавления, удерживается на вращающейся присадке силами поверхностного натяжения. В точке А (фиг. 3) расплавленный металл присадки контактирует с поверхностью детали разогретой дугой до состояния, близкого к плавлению. Вследствие совпадения  и

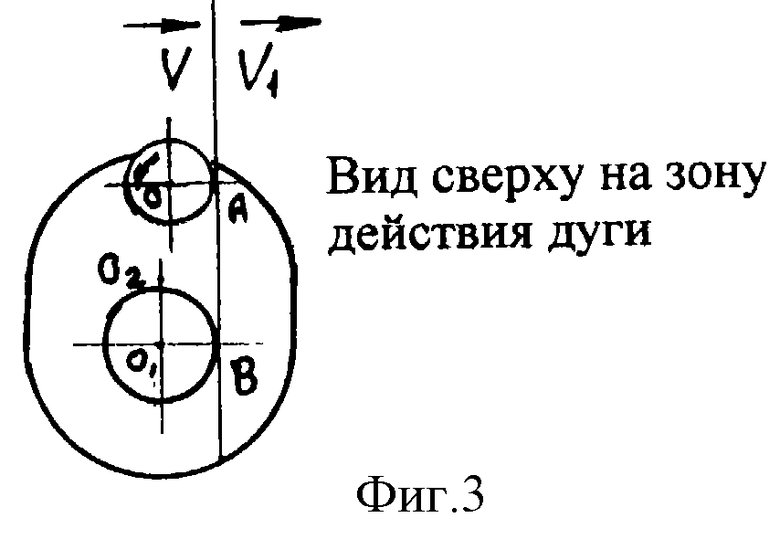

и  в точке А нет взаимного перемещения микрообъемов металла присадки и детали, что облегчает переход микрообъема металла присадки на деталь. Этому переходу способствуют также: давление электрической дуги и струя защитного газа аргона, истекающая из сопла аргонно-дуговой горелки. Участок детали вблизи точки А является миниатюрной сварочной ванной, которая находится в зоне действия электрической дуги (фиг. 3).

в точке А нет взаимного перемещения микрообъемов металла присадки и детали, что облегчает переход микрообъема металла присадки на деталь. Этому переходу способствуют также: давление электрической дуги и струя защитного газа аргона, истекающая из сопла аргонно-дуговой горелки. Участок детали вблизи точки А является миниатюрной сварочной ванной, которая находится в зоне действия электрической дуги (фиг. 3).

Таким образом, этот признак обеспечивает условия равномерного перехода металла присадки на деталь, образования микросварочной ванны и, как следствие, образование наплавленного слоя, равномерного по толщине.

Пятым отличительным признаком изобретения является совмещение линии действия векторов окружных скоростей присадки и детали в точке их совпадения с плоскостью, перпендикулярной оси детали и проходящей через образующую наплавляющегося электрода со стороны наплавляемого слоя.

Существенность этого признака определяется следующим. Зона действия дуги на поверхности детали имеет форму эллипса, большая ось которого совпадает с направлением наплавки. Центр эллипса 02 (фиг. 3) смещен в направлении векторов

температура дуги в центре эллипса максимальная и постепенно снижается к краям эллипса. При осуществлении предлагаемого способа наплавки ширина зоны действия дуги на деталь (малая ось эллипса) приблизительно на порядок больше шага наплавки S. Следовательно, каждый участок наплавляемой поверхности подвергается многократному тепловому воздействию в момент прохождения под дугой. При этом температура поверхности участка с каждым проходом под дугой возрастает и достигает максимума, когда участок проходит по линии АВ (фиг. 3), совпадающей с плоскостью, перпендикулярной оси детали и проходящей через образующую неплавящегося электрода со стороны наплавленного слоя.

температура дуги в центре эллипса максимальная и постепенно снижается к краям эллипса. При осуществлении предлагаемого способа наплавки ширина зоны действия дуги на деталь (малая ось эллипса) приблизительно на порядок больше шага наплавки S. Следовательно, каждый участок наплавляемой поверхности подвергается многократному тепловому воздействию в момент прохождения под дугой. При этом температура поверхности участка с каждым проходом под дугой возрастает и достигает максимума, когда участок проходит по линии АВ (фиг. 3), совпадающей с плоскостью, перпендикулярной оси детали и проходящей через образующую неплавящегося электрода со стороны наплавленного слоя.

Если эта плоскость проходит справа от точки А (фиг. 3), то линия наибольшего теплового воздействия дуги будет проходить по уже наплавленному слою, при этом уменьшается тепловое воздействие в точке А, уменьшается объем микросварочной ванны, а наплавленная поверхность подвергается меньшему тепловому воздействию и не нагревается до температуры, близкой к температуре плавления металла и, как результат, несплавление металла присадки с основой.

Если плоскость, перпендикулярная оси детали и проходящая через образующую неплавящегося электрода, находится слева от точки А (фиг. 3), то линия наибольшего теплового воздействия дуги будет проходить по ненаплавленной поверхности. При этом последняя будет перегреваться и подплавляться, будет сильнее подплавляться присадка, увеличится объем микросварочной ванны. Жидкий металл с поверхности детали выдувается электрической дугой, а на поверхности детали образуется канавка, неравномерная по глубине. Присадка, скользя по канавке, формирует слой, неравномерный по толщине.

Таким образом, этот признак обеспечивает оптимальные условия существования микросварочной ванны, ее размеры и тем самым условия образования тонкого и равномерного по толщине слоя.

На основании вышеизложенного заявитель пришел к выводу о соответствии заявляемого технического решения критерию "изобретательский уровень".

При осуществлении процесса наплавки по предлагаемому способу наплавляемый валик получается небольшой толщины, сплошным, хорошо сплавленным с основой и предыдущим валиком. Это достигается вследствие небольших размеров сварочной ванны и незначительного превышения температуры металла ванны над температурой плавления металла. Микробъемы наплавляемого металла кристаллизуются сразу после выхода из зоны действия дуги за счет теплоотвода в тело детали.

Процесс наплавки протекает практически без образования брызг при правильно выбранном режиме наплавки, так как отсутствуют условия для образования брызг. Жидкий металл присадки покрывает основание конуса присадки очень тонким слоем и хорошо удерживается на присадке за счет сил поверхностного натяжения. Переход жидкого металла присадки на деталь происходит только в микрованне вблизи точки А, где металл постоянно находится в жидком состоянии. Брызги возникают лишь при срыве процесса, например, при значительном биении поверхности детали, когда происходит периодический отрыв присадки от поверхности детали.

Возможность получения слоя небольшой толщины при высоком качестве слоя и полном сплавлении с металлом детали объясняется действием всего комплекса признаков формулы изобретения и, в первую очередь, высокой скоростью наплавки, соответствующим диаметром присадки и малыми размерами сварочной ванны.

Пример осуществления способа наплавки.

Установка для осуществления способа аргонно-дуговой наплавки цилиндрических деталей создана и работает (фиг. 5). Установка включает следующие основные механизмы:

-серийный токарно-винторезный станок, служащий для осуществления вращения детали и обеспечения подачи S;

-наплавочная головка, которая монтируется на суппорте токарно-винторезного станка. Наплавочная головка включает механизм для придания присадке вращательного движения и осуществления постоянного осевого усилия поджатия присадки F; на головке монтируется специальная аргонно-дуговая горелка;

-аппаратура для обеспечения процесса наплавки: электрические щит и пульт управления, аппаратура для подачи аргона;

-выпрямитель сварочный ВДУ-1201.

При наплавке вала из стали 45 диаметром 40 мм используются следующие установочные параметры: электрод вольфрамовый диаметром 4 мм, присадка-проволока Нп-65Г диметром 2 мм, угол α = 80°, вылет присадки L=5 мм, межэлектродный зазор 2 мм.

Режим наплавки.

Частота вращения детали 2,33 с-1, подача S=0,4 мм/об, частота вращения присадки 46,7 с-1, осевое усилие F=20 H, U=16 B, J=425 А, расход аргона 5 л/мин.

Наплавка детали производится в следующем порядке.

Деталь закрепляется в центры токарного станка. Наплавочная головка подводится к шейке детали и производится настройка мундштука и аргонно-дуговой горелки согласно установочным параметрам, приведенным выше. Перед началом процесса конец присадки затачивается на конус под углом 2α, и присадка отводится от детали на расстояние 5...6 мм.

Последовательность проведения процесса. Включается вращение детали, подается аргон в головку, подается напряжение на электрод и деталь и зажигается дуга между вольфрамовым электродом и деталью. Дуга зажигается с помощью осциллирующего напряжения или путем короткого замыкания угольным стержнем межэлектродного зазора. Поверхность детали разогревается дугой в течение 4.. .6 с. Включается вращение присадки и ее подача. При контактировании присадки с деталью присадка прижимается с постоянным усилием F, и после разогрева конца присадки начинается выдавливание металла в основание конуса и образование на детали начального валика. Включается подача S суппорта станка с закрепленной на суппорте наплавочной головкой, и шейка наплавляется на всю длину (фиг. 6). Окончание процесса наплавки производится общей кнопкой "стоп": напряжения на дуге, аргона, привода станка, привода вращения и подачи проволоки.

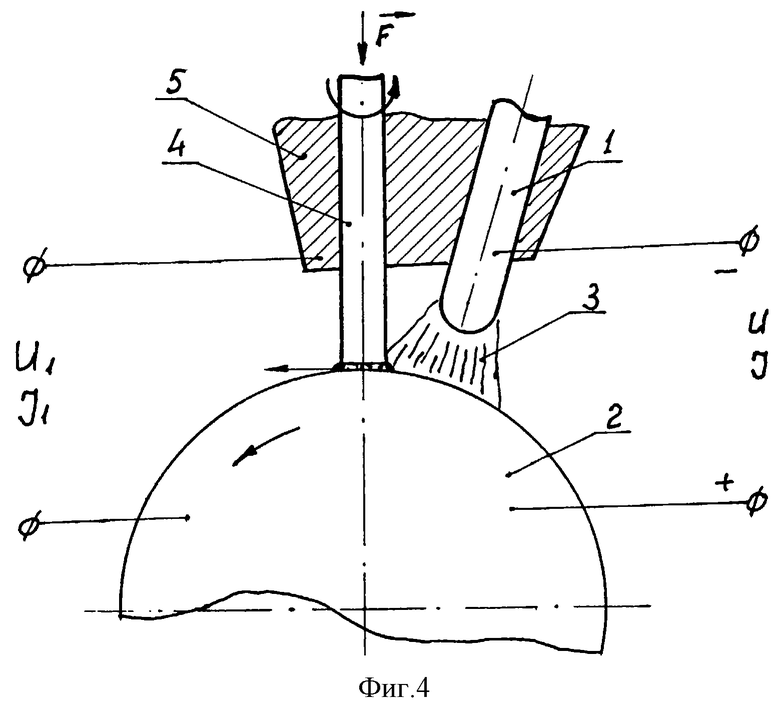

Указанный режим наплавки дает полное сплавление слоя с основой при толщине слоя 0,25 мм; время наплавки шейки длиной 25 мм приблизительно 28 с. Если присадку подогревать на вылете от дополнительного источника питания током J1= 180 A при U1=4 B, то толщина наплавки увеличивается до 0,5 мм. Изменением значений U1 и J1 (фиг. 4) можно получит промежуточные значения толщины наплавки.

Предлагаемый способ наплавки дает минимальную шероховатость наплавленного слоя, что позволяет назначать припуск на последующую обработку (шлифование) в пределах 0,1...0,15 мм на сторону. При восстановлении деталей с малыми износами предлагаемый способ наплавки дает экономию присадочного металла в 4...6 раз по сравнению со способом, принятым за прототип.

Предлагаемый способ наплавки может быть использован в машиностроении, например при изготовлении валов, когда поверхности шеек валов требуется придание особых свойств (высокой износостойкости, химической стойкости и др. ). При этом предлагаемый способ наплавки будет экономически более эффективен по сравнению с известными способами наплавки или напыления металла даже при использовании дорогих присадочных материалов, так как предлагаемый способ наплавки дает малые толщины наплавки при сравнительно высокой производительности процесса.

Изобретение относится к изготовлению и ремонту деталей машин, а именно к способам автоматической электродуговой наплавки изношенных валов, и может быть использовано в машиностроении для нанесения на шейки валов специальных сплавов. Изобретение позволяет получить наплавленные слои толщиной 0,2...0,5 мм без потерь на разбрызгивание присадочного металла при высокой производительности по площади наплавляемой поверхности. Концу присадки предварительно придают форму конуса с углом при вершине 2α. Присадку ориентируют относительно детали под углом α = 75...88° и вводят в контакт образующую конуса присадки и образующую детали. Присадку вращают, причем вектор линейной скорости основания конуса присадки совпадает по величине и направлению с вектором линейной скорости детали. Поверхность детали нагревают дугой, горящей между вольфрамовым электродом и деталью. Конец присадки находится в зоне горения дуги и нагревается этой дугой или от постороннего источника до пластического состояния. Наплавка осуществляется при таком геометрическом расположении элементов, что плоскость, перпендикулярная к оси детали, проведенная со стороны наплавленного слоя, является касательной в проекции на деталь присадки и электрода. 6 ил.

Способ высокоскоростной аргонно-дуговой наплавки цилиндрических деталей, при котором поверхность вращающейся детали разогревают электрической дугой до состояния, близкого к плавлению, при этом в контакт с поверхностью детали приводят присадку, которую подают с постоянным осевым усилием в зону горения дуги, вращая присадку вокруг ее оси, отличающийся тем, что торцу присадки предварительно придают форму конуса с углом при вершине 2α, присадку ориентируют продольной осью относительно оси вращения детали под углом α = 75...88°, совмещая образующую последней с образующей конуса присадки, и разогревают конец присадки до пластического состояния, а присадку вращают с условием совпадения вектора окружной скорости основания конуса по величине и направлению с вектором окружной скорости образующей детали, причем линию действия векторов окружных скоростей присадки и детали в точке их совпадения совмещают с плоскостью, перпендикулярной к оси детали и проходящую через образующую вольфрамового электрода со стороны наплавляемого слоя.

| Способ электродуговой наплавки | 1976 |

|

SU599935A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ КАТАНИЯ | 1997 |

|

RU2143962C1 |

| СПОСОБ ДУГОВОЙ ДВУХСЛОЙНОЙ НАПЛАВКИ | 1999 |

|

RU2159171C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1992 |

|

RU2053068C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 1995 |

|

RU2087282C1 |

Авторы

Даты

2003-08-27—Публикация

2002-08-27—Подача