Изобретение относится к оборудованию для изготовления изделий способом термоформования и предназначено для эксплуатации на предприятиях химической, приборостроительной, автомобильной отраслей промышленности, в том числе на малых предприятиях, в ремонтных службах, лабораториях, где имеет место производство нестандартных изделий.

Известен пресс для изготовления резинотехнических деталей с высокой точностью (проспект ЦИНТИ ХИМНЕФТЕМАШ, 1980 г., пресс 100-250-27. Индекс 432.391), двухэтажный, колонного типа, с двумя неподвижными плитами. Прессовая часть, насосная станция с гидроаппаратурой, электрооборудование и контрольно-измерительные приборы установлены на опорной раме.

Со стороны обслуживания пресса установлен подъемный стол, который служит для перемещения пресс-форм на второй этаж, их перезарядки и съема готовых изделий. Привод стола - индивидуальный гидравлический.

Недостатком упомянутого технического решения является то, что жесткость неподвижных плит недостаточная и имеет место интенсивный теплообмен между нагревательными плитами, гидроаппаратурой, электрооборудованием и контрольно-измерительными приборами, в том числе и через защитные щиты, и, как следствие, низкая надежность и эффективность работы нагревательных плит.

Известен пресс для термоформования изделий, описанный в полезной модели №20057 (МКИ В 29 С 35/02, В 30 В 15/30, 2001 г. - выбран за прототип), включающий смонтированные на опорном основании колонны, скрепленные в верхней части траверсой, к которой прикреплена верхняя неподвижная нагревательная плита, нижнюю подвижную нагревательную плиту, связанную со штоком гидроцилиндра, подъемный стол, жестко прикрепленный к нижней подвижной плите, и аппаратуру управления и контроля.

Недостатком упомянутого выше пресса для термоформования изделий является недостаточная прочность и жесткость траверсы и нижней части неподвижной плиты, высокий теплообмен между нагревательными плитами, траверсой, аппаратурой контроля и гидроцилиндром, а также относительно низкая надежность работы нагревательных плит.

Технический эффект от предлагаемого изобретения - повышение прочности, жесткости траверсы и нижней части подвижной плиты, уменьшение теплообмена между нагревательными плитами, траверсой, аппаратурой управления и контроля и гидроцилиндром, а также повышение эффективности работы нагревательных плит.

Указанный технический эффект достигается тем, что в прессе для термоформования изделий, включающем смонтированные на опорном основании колонны, скрепленные в верхней части траверсой, к которой прикреплена верхняя неподвижная нагревательная плита, нижнюю неподвижную нагревательную плиту, связанную со штоком гидроцилиндра, подъемный стол, жестко прикрепленный к нижней подвижной плите, и аппаратуру контроля, согласно изобретению траверса и нижняя часть подвижной плиты выполнены каждая, по крайней мере, из набора не менее двух теплоизоляционных и двух металлических пластин, причем каждая металлическая и теплоизоляционная пластина имеет глухие выемки, в которые помещен материал с более высокими теплоизоляционными свойствами, причем совокупность проекций глухих выемок на горизонтальную поверхность соответственно нижней и верхней нагревательных плит полностью ее покрывает, при этом пресс снабжен системой компенсации тепловых потерь по периметру корпуса, кроме того, соединение штока гидроцилиндра с нижней нагревательной плитой и соответственно траверсы с верхней нагревательной плитой теплоизолированы, кроме того, соединение нижней и верхней нагревательных плит соответственно со штоком гидроцилиндра и траверсой выполнено в виде втулки грибовидной формы, широкая часть которой размещена под нижней и над верхней нагревательными плитами, при этом втулка теплоизолирована от нагревательных плит материалом с более высокими теплоизоляционными свойствами, чем теплоизоляционные плиты, причем в теплоизоляционных и металлических пластинах могут быть выполнены глухие выемки в виде ячеек, расположенных в шахматном порядке и смещенных в каждой последующей пластине на величину ячейки, а также глухие выемки могут быть выполнены в виде ячеек в каждой теплоизоляционной и металлической пластине и размещены на противоположных сторонах каждой пластины и расположены в шахматном порядке.

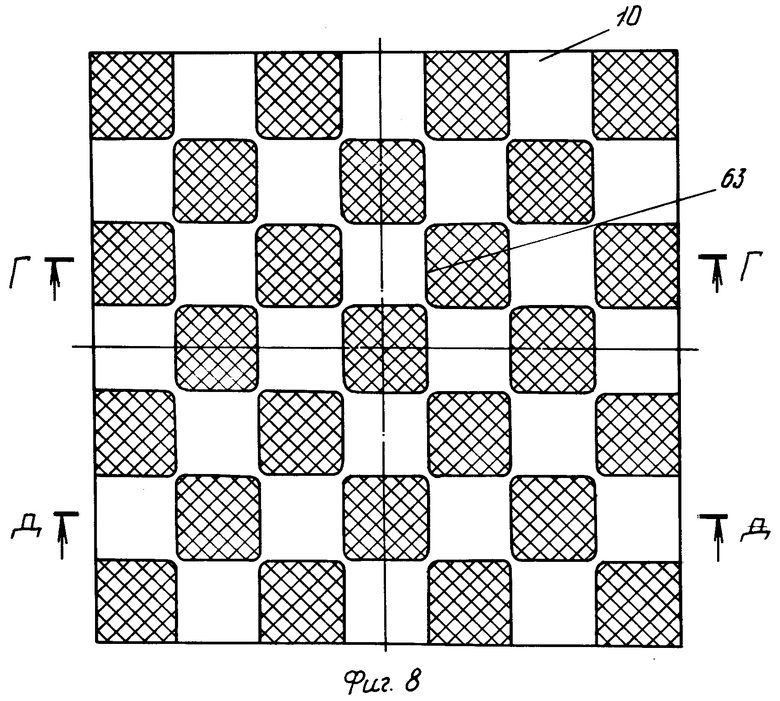

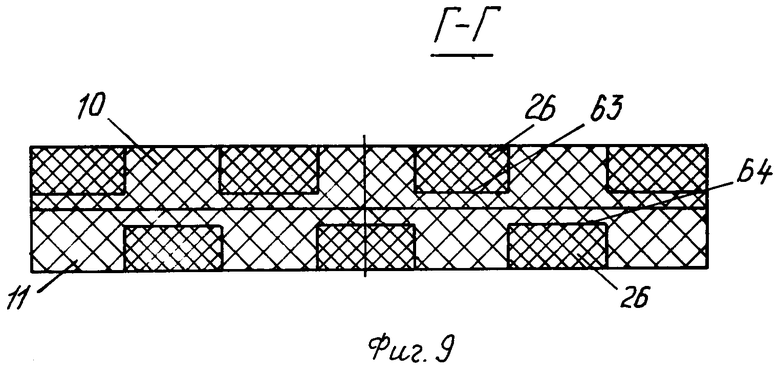

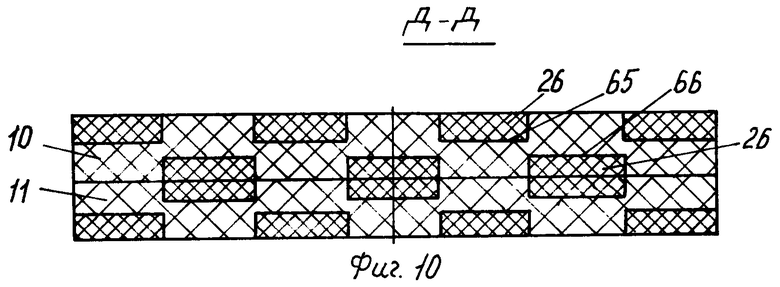

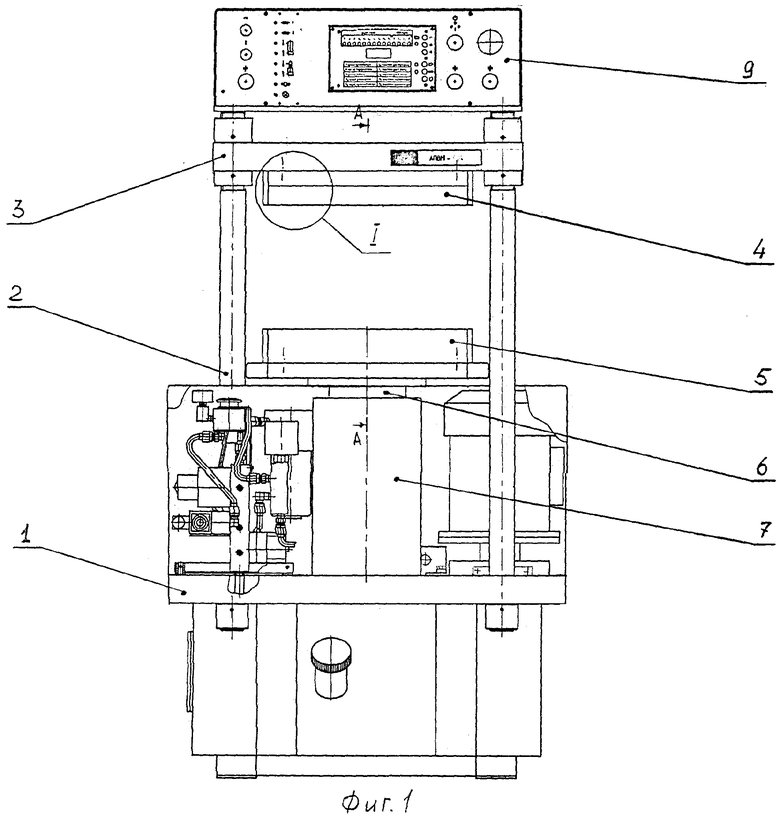

На фиг.1, 2 показан общий вид пресса для термоформования изделий: вид спереди, вид сбоку. На фиг.3 представлено сечение Б-Б на фиг.2. На фиг.4 представлено сечение А-А на фиг.1. На фиг.5, 6 показан вариант исполнения, например, металлических пластин с глухими выемками, заполненных теплоизоляционным материалом. На фиг.7 показано соединение верхней нагревательной плиты с траверсой. На фиг.8, 9, 10 показаны варианты исполнения глухих выемок в теплоизоляционных пластинах, расположенных в шахматном порядке друг над другом.

Пресс для термоформования (см. фиг.1, 2) содержит опорное основание, на котором смонтированы колонны 2, скрепленные в верхней части траверсой 3, к которой прикреплена верхняя неподвижная нагревательная плита 4. Нижняя подвижная нагревательная плита 5 связана со штоком 6 гидроцилиндра 7, подъемный стол 8 которого жестко прикреплен к нижней подвижной плите 5. Над траверсой 3 пресса смонтирована аппаратура управления и контроля 9, причем сама траверса 3 и нижняя часть подвижной плиты 5 выполнены каждая, по крайней мере, из набора не менее двух соответственно теплоизоляционных верхних 10, 11 и нижних 12, 13 пластин и двух металлических пластин, соответственно верхних 14, 15 и нижних 16, 17.

Каждая металлическая и теплоизоляционная пластина (см. фиг.3, 4) имеет глухие выемки 18, 19, 20, 21 и 22, 23, 24, 25, в которые помещен материал 26 с более высокими теплоизоляционными свойствами.

Для другого варианта исполнения (фиг.5 - металлическая пластина, вид сверху, фиг.6 - сечение В-В на фиг.5) - это глухие выемки, например, для верхних пластин 14, 15 траверсы 3, глухие выемки 27, 28, 29, 30, 31, 32, 33, в которые помещен материал 26 с более высокими теплоизоляционными свойствами.

Совокупность проекций перечисленных выше глухих выемок и заполненных материалом 26 на горизонтальную поверхность соответственно нижней 5 и верхней 4 нагревательных плит полностью ее покрывает.

Кроме того, пресс снабжен системой компенсации тепловых потерь по периметру корпуса нагревательных плит 4, 5, выполненной, например, в виде пластин 34, 35 и 36, 37, а также 38, 39 и 40, 41, выполненных из материала с более высокими теплоизоляционными свойствами, а также имеющимися в самом корпусе металлическими вставками 42, 43, 44, 45 и 46, 47, 48, 49, а также 50, 51, 52, 53 и 54, 55, 56, 57. выполненные из материала с более высокими теплопроводными свойствами.

Кроме того, соединения штока 6 гидроцилиндра 7 с нижней нагревательной плитой 5 и, соответственно, траверсы 3 - с верхней нагревательной плитой 4 дополнительно теплоизолированы с пластинами 58 и 59.

Кроме этого, соединения нижней 5 и верхней 4 нагревательных плит (см. фиг.7), соответственно, со штоком 6 гидроцилиндра 7 и траверсой 3 выполнены в виде болтового крепления 60 и втулки 61 грибовидной формы, теплоизолированной материалом 26 с более высокими теплоизоляционными свойствами по ее боковым поверхностям, широкая часть 62 которой размещена над верхней 4 и под нижней 5 нагревательными плитами.

Кроме того, глухие выемки (см. фиг.8, 9 и 10) в теплоизоляционных 10, 11, 12, 13 и металлических 14, 15, 16, 17 пластинах могут быть выполнены в виде ячеек 63 и 64, расположенных в шахматном порядке и смещенных в каждой последующей пластине на величину ячеек, а также могут быть исполнения глухих выемок в виде ячеек 65 и 66 в каждой теплоизоляционной 10, 11, 12, 13 и металлической 14, 15, 16, 17 пластинах, и размещенных на противоположных сторонах каждой пластины и расположенных в шахматном порядке.

Пресс работает следующим образом. Для каждого определенного изделия устанавливают режимы термоформования с помощью аппаратуры управления и контроля 9.

Если требуется закладка материала в горячую пресс-форму, то разогрев ее производится с помощь плит 4 и 5, включающих: теплоизоляционные 10, 11 12, 13 и металлические 14, 15, 16, 17 пластины, глухие выемки 18, 19, 20, 21 и 22, 23, 24, 25 с более теплоизоляционным материалом 26 и с более высокими теплоизоляционными свойствами, нагревательные плиты 4, 5 с системой компенсации тепловых потерь по периметру корпуса, выполненной, например, в виде пластин 34, 35 и 36, 37, а также 38, 39 и 40, 41, выполненных из материала с более высокими теплоизоляционными свойствами, а также имеющимися в самом корпусе металлическими вставками 42, 43, 44, 45 и 46, 47, 48, 49, а также 50, 51, 52, 53 и 54, 55, 56, 57, выполненные из материала с более высокими теплопроводными свойствами.

Кроме того, соединения штока 6 гидроцилиндра 7 с нижней нагревательной плитой 5 и траверсы 3, с верхней нагревательной плитой 4 дополнительно теплоизолированы с пластинами 58 и 59.

Кроме всего этого, соединения нижней 5 и верхней 4 нагревательных плит со штоком 6 гидроцилиндра 7 и траверсой 3 выполнены в виде крепления 60 и втулки 61 грибовидной формы, теплоизолированной материалом 26 с более высокими теплоизоляционными свойствами по ее боковым поверхностям, широкая часть 62 которой размещена над верхней 4 и под нижней 5 нагревательными плитами.

Глухие выемки в теплоизоляционных 10, 11, 12, 13 и металлических 14, 15, 16, 17 пластинах могут быть выполнены в виде ячеек 63 и 64, расположенных в шахматном порядке и смещенных в каждой последующей пластине на величину ячейки, а также может быть исполнение глухих выемок в виде ячеек 65 и 66 в каждой теплоизоляционной и металлической пластинах, размещенных на противоположных сторонах каждой пластины и расположенных в шахматном порядке (см. фиг.9, 10).

Все это обеспечивает ряд преимуществ работы пресса, которые приводят к отсутствию потерь тепла через нагревательные плиты, экономии электроэнергии, стабильности режимов прессования, сокращению времени прессования и повышению качества изготавливаемых изделий.

В сомкнутом состоянии в центральной части плит 4 и 5 располагается пресс-форма. Она находит там заданный промежуток времени и прогревается до заданной температуры. Затем пресс-форма выдвигается на край наружной поверхности плиты 5 и подъемного стола 8.

Заполненная прессуемым материалом пресс-форма задвигается на нижнюю подвижную нагревательную плиту 5 в центральную ее часть. Оператором одновременно включаются переключатели гидравлической системы гидроцилиндра 7 и плиты 4, 5 смыкаются. Режим термоформования поддерживается автоматически с помощью аппаратуры управления и контроля 9. После окончания времени термоформования нагревательные плиты 4 и 5 размыкаются, пресс-форма выдвигается на край подъемного стола 8. Затем производится выемка готового изделия из пресс-формы. Далее цикл повторяется.

Преимущество изобретения заключается в том, что в отличие от известных технических решений повышение прочности и жесткости траверсы 3, верхней плиты 4, а также нижней подвижной плиты 5, уменьшение теплообмена между нагревательными плитами 4, 5, траверсой 3, аппаратурой управления и контроля 9 и гидроцилиндром 7 осуществляется за счет того, что сама траверса 3 и нижняя часть подвижной плиты 5 выполнены каждая, по крайней мере, из набора двух соответственно теплоизоляционных верхних 10, 11 и нижних 12, 13 пластин и двух металлических пластин, соответственно верхних 14, 15 и нижних 16, 17, причем каждая металлическая и каждая теплоизоляционная пластины имеют глухие выемки 18, 19, 20, 21 и 22, 23, 24, 25, (см. фиг.3, 4), а для другого варианта (см. фиг.5, 6) - глухие выемки 27, 28, 29, 30 и 31, 32, 33, например, для траверсы 3 в виде пластин 14, 15, в которые помещен материал 26 с более высокими теплоизоляционными свойствами. Совокупность проекций, перечисленных выше глухих выемок различных вариантов и заполненных материалом 26 на горизонтальную поверхность, соответственно нижней 5 и верхней 4 нагревательных плит, полностью ее покрывает, и тепловая энергия не передается аппаратуре управления и контроля 9 и гидроцилиндру 7.

Стенки глухих выемок, указанных выше плит, выполняют роль ребер жесткости, а их расположение повышает прочность конструкции в целом.

Преимуществом предлагаемого изобретения, в отличие от известных технических решений, заключается также в повышении надежности и эффективности работы нагревательных плит 4, 5 и самого пресса в целом, также за счет равномерной передачи тепла и его равномерного распределения от центра нагревательных плит к периферии, заданного аппаратурой управления и контроля, и передачи его пресс-форме по площади контактируемых поверхностей, которое связано с тем, что пресс снабжен системой компенсации тепловых потерь по периметру корпуса и выполненной в виде пластин 34, 35 и 36, 37 с более теплоизоляционными свойствами. Кроме того, в самом корпусе нагревательных плит 4, 5 имеются металлические вставки 42-57, выполненные из материала с более высокими теплопроводными свойствами и расположенные соответствующим образом для отвода и выравнивания тепла от центра к периферии нагревательных плит. Происходит перераспределение, выравнивание и аккумулирование тепловой энергии по всему объему плит 4, 5 за счет предлагаемого выше технического решения, компенсирующего тепловые потери.

Кроме всего этого, в дополнение к вышесказанному, соединения штока 6 гидроцилиндра 7 с нижней нагревательной плитой 5 и траверсы 3 с верхней нагревательной плитой 4 дополнительно теплоизолированы плитами 58 и 59.

Сами же соединения как нижней 5, так и верхней 4 нагревательных плит со штоком 6 гидроцилиндра 7 и траверсой 3 выполнены в виде болтового крепления 60 и втулки 61 грибовидной формы и теплоизолированной материалом 26 по ее боковым поверхностям и широкой частью 62, размещена над верхней 4 и под нижней 5 нагревательными плитами.

В некоторых случаях (см. фиг.8, 9, и 10) расположение глухих выемок в виде ячеек в теплоизоляционных 10, 11, 12, 13 и металлических 14, 15, 16, 17 пластинах в шахматном порядке и смещенных в каждой последующей пластине на величину ячейки, а также расположение глухих выемок в виде ячеек в каждой теплоизоляционной и металлической пластинах на противоположных сторонах каждой пластины и расположенных в шахматном порядке приводит к более равномерному перераспределению, выравниванию и аккумулированию тепловой энергии по всему объему нагревательных плит 4, 5.

Теплоизоляция пресса для термоформования изделий, представленная в предлагаемом изобретении, соединение всех указанных выше конструкционных решений в единый механизм, как нагревательных плит, и соответственно, их соединение с траверсой и штоком гидроцилиндра способствуют в значительной мере обеспечению стабильного режима прессования и работы всего устройства в целом. В результате всего этого происходит аккумулирование тепловой энергии, ее рациональное перераспределение и ликвидация ее потерь, резко уменьшается возможность выхода из строя самого пресса, повышается его работоспособность из-за уменьшения перегрева аппаратуры управления и контроля, а также значительно повышается долговечность работы сальников гидроцилиндра. Кроме этого, также сокращается срок введения пресса в рабочее состояние, т.е. осуществляется быстрый разогрев плит в результате уменьшения потерь тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2357860C2 |

| ПРЕСС ДЛЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2033329C1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С ГИДРОЦИЛИНДРАМИ ПОДЪЕМА И НАГРЕВАТЕЛЬНЫМИ ПЛИТАМИ | 2010 |

|

RU2440244C2 |

| ПРЕСС | 1992 |

|

RU2021128C1 |

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| ПОДПРЕССОВОЧНОЕ УСТРОЙСТВО К ВУЛКАНИЗАЦИОННОМУ ПРЕССУ | 2005 |

|

RU2293017C1 |

| Устройство для перемещения металлических деталей | 1981 |

|

SU1003977A1 |

| РЕВЕРСОР ДЛЯ ИССЛЕДОВАНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ОБРАЗЦОВ | 2012 |

|

RU2521727C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

SU1815872A1 |

Изобретение относится к оборудованию для изготовления нестандартных изделий на предприятиях химической, приборостроительной, автомобильной отраслей промышленности, в том числе на малых предприятиях. Пресс для термоформования изделий включает смонтированные на опорном основании колонны, скрепленные в верхней части траверсой, к которой прикреплена верхняя неподвижная нагревательная плита. Пресс имеет нижнюю подвижную нагревательную плиту, связанную со штоком гидроцилиндра, подъемный стол, жестко прикрепленный к нижней подвижной плите, и аппаратуру управления и контроля. Траверса и нижняя часть подвижной плиты выполнены каждая, по крайней мере, из набора не менее двух теплоизоляционных и двух металлических пластин. Каждая металлическая и теплоизоляционная пластина имеет глухие выемки, в которые помещен материал с более высокими теплоизоляционными свойствами. Совокупность проекций глухих выемок на горизонтальную поверхность соответственно нижней и верхней нагревательных плит полностью ее покрывает. Пресс снабжен системой компенсации тепловых потерь по периметру корпуса. Соединение штока гидроцилиндра с нижней нагревательной плитой и, соответственно, траверсы с верхней нагревательной плитой теплоизолированы. Изобретение обеспечивает прочность и жесткость траверсы и нижней части подвижной плиты, уменьшает теплообмен между нагревательными плитами, траверсой, аппаратурой управления и контроля и гидроцилиндром, повышает эффективность работы нагревательных плит. 3 з.п. ф-лы, 10 ил.

| Аппарат для установления отклонении от вертикали буровых скважин | 1929 |

|

SU20057A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ПРЕССОВАННЫХ ТЕРМОФОРМОВАННЫХ ИЗДЕЛИЙ И ИХ УДАЛЕНИЯ ИЗ ОДНОПОЗИЦИОННОГО ТЕРМОФОРМОВОЧНОГО ПРЕССА | 1998 |

|

RU2204481C2 |

| US 4348252 A, 07.09.1982 | |||

| US 4560339 A, 24.12.1985 | |||

| US 5225213 А, 06.07.1993. | |||

Авторы

Даты

2005-12-20—Публикация

2004-07-26—Подача