(54) УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ МЕТАЛЛИЧЕСКИХ

1

Изобретение относится к транспортирующим устройствам и может быть использовано для перемещения деталей, в частности для удаления из рабочей зоны и стапелирования в различных машиностроительных отраслях.

Известно устройство для удаления деталей из рабочей зоны и их стапелирования, содержащее узел стапелирования, закрепленные на станине направляющие с перемещающейся по ним приводной кареткой, механизм перемещения реек 1.

Однако это устройство не обеспечивает возможности перемещения, в частности, удаления крупногабаритных деталей и обладает низкой производительностью.

Наиболее близким к предлагаемому является устройство для удаления деталей из рабочей зоны штампа и их стапелирования, содержащее станину с рельсовым путем, перемещаемую по ним тележку, направляющие, подвижную вдоль них каретку, выносные рейки для размещения перемещаемых деталей, снабженные кулисно-реечным механизмом перемещения, электромагниты, связанные с кареткой с возможностью горизонтального перемещения 2.

ДЕТАЛЕЙ

Недостатками этого устройства являются невозможность перемещения удаления деталей в различных направлениях в горизонтальной плоскости относительно рабочей зоны, перекосы деталей в стопе при их укладке на тележку и невысок ая производительность.

Цель изобретения - расщирение технологических возможностей путем обеспечения перемещения деталей в требуемом направлении в горизонтальной плоскости относи10тельно рабочей зоны, обеспечение стапелирования деталей в ориентированном положении, повышение производительности.

Эта цель достигается тем, что в устройстве для перемещения металлических деталей, 15 в частности для удаления из рабочей зоны, содержащем станину с рельсовым путем, перемещаемые по ним тележки, направляющие, подвижную вдоль них каретку, выносные рейки для размещения перемещаемых деталей, снабженные кулисно-реечным ме20ханизмом перемещения, электромагниты, связанные с кареткой с возможнотью горизонтального перемещения , выносные рейки связаны с рельсовыми путями с возможностью перемещения в направлении этих

путей и поворота в горизонтальной плоскости, устройство снабжено плитой, установленной на станине с возможностью перемещения вдоль рельсового пути, основанием, смонтированным на плите с возможностью поворота в горизонтальной плоскости, двумя колонками, закрепленными на основании, поперечной балкой, связывающей колонки, траверсой, связанной с кареткой, щтангами, установленными с возможностью вертикального перемещения на траверсе и связанными между собой гибкой связью, кулиса кулисно-реечного механизма, размещенного на основании.

Устройство снабжено узлом останова тележки, выполненным в виде закрепленного на рельсовом пути бруска с поперечными выемками на вер}«1ем торце и продольным пазом, электроконтактов, размещенных в продольном пазу бруска, и рычага, закрепленного одним концом на оси кулисно-реечного механизма, другим - щарнирно связанного с бруском.

Тележка снабжена приводом с муфтой, смонтированным на тележке рычагом с роликом, установленным с возможностью взаимодействия с выемками бруска, и постоянным магнитом, замыкающим электроконтакты.

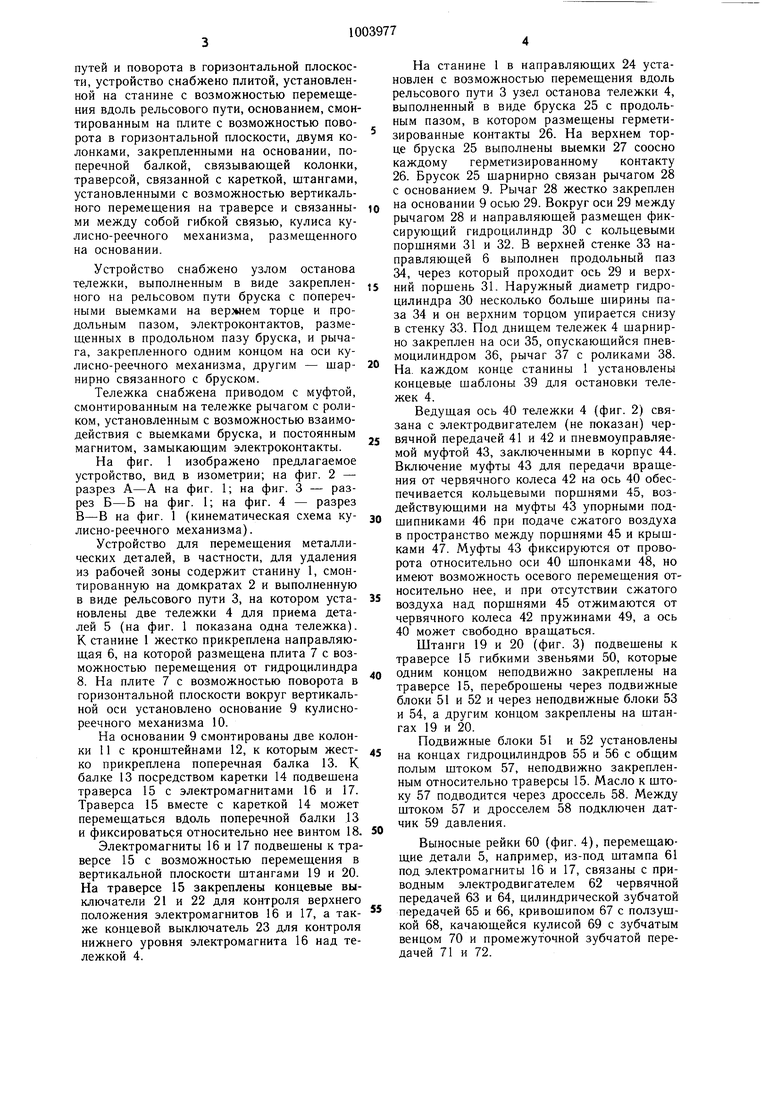

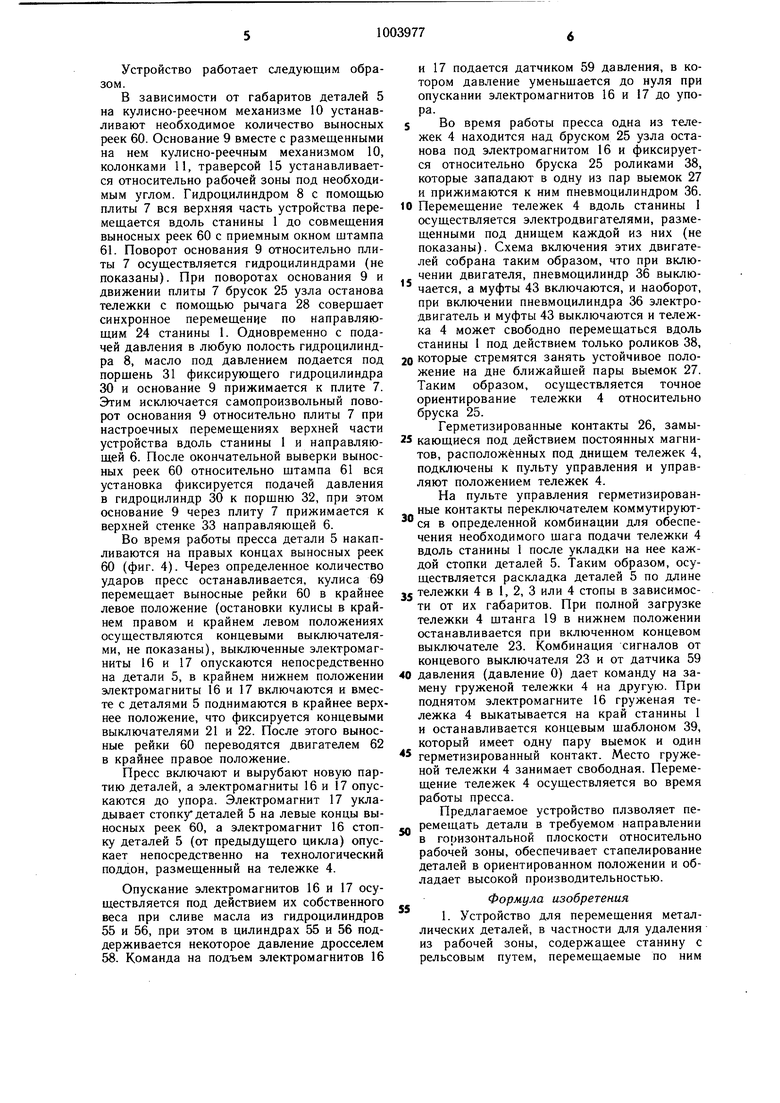

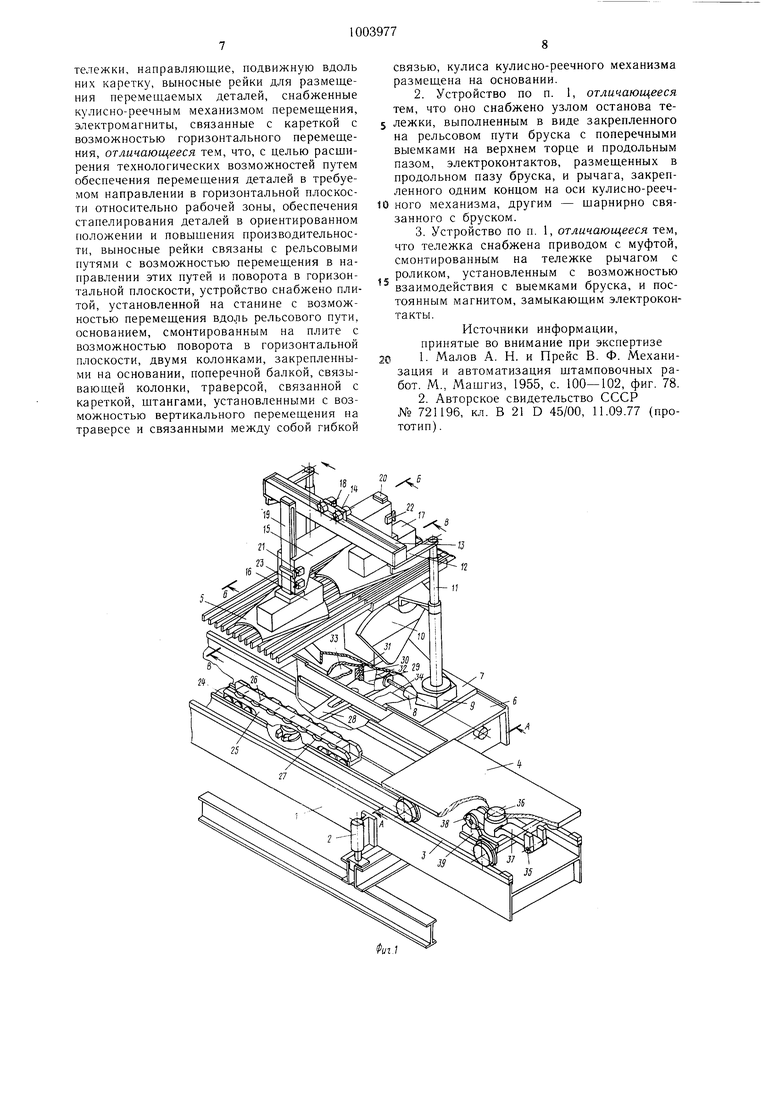

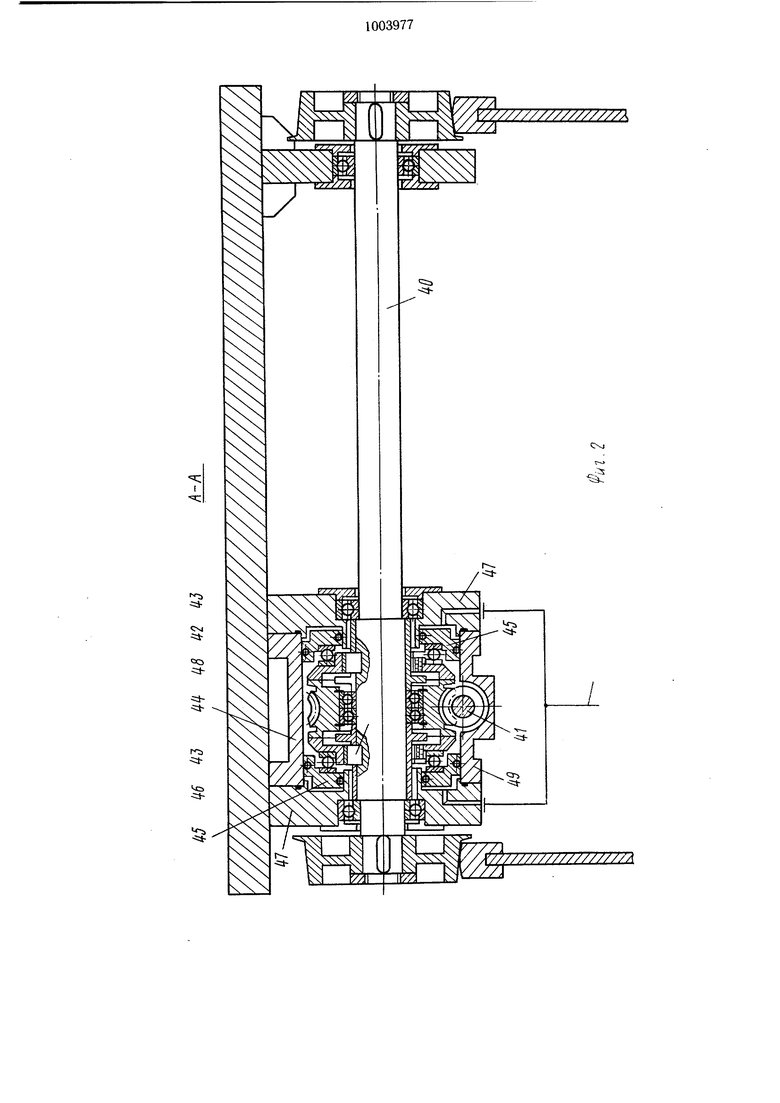

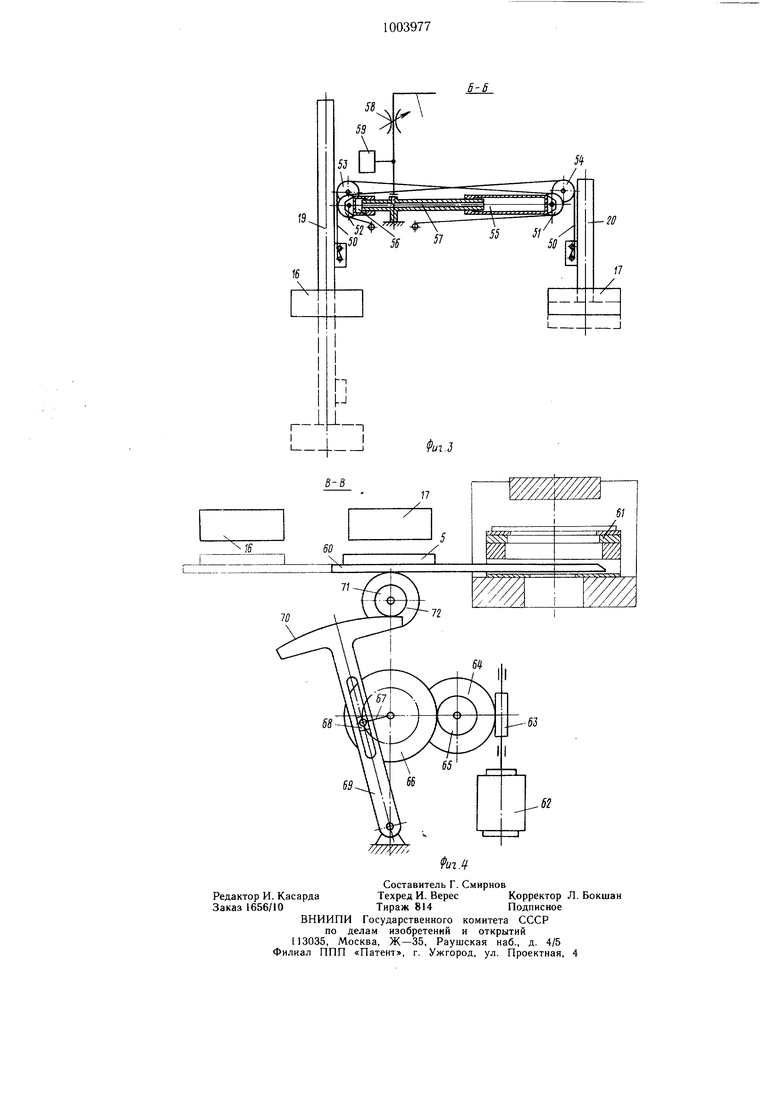

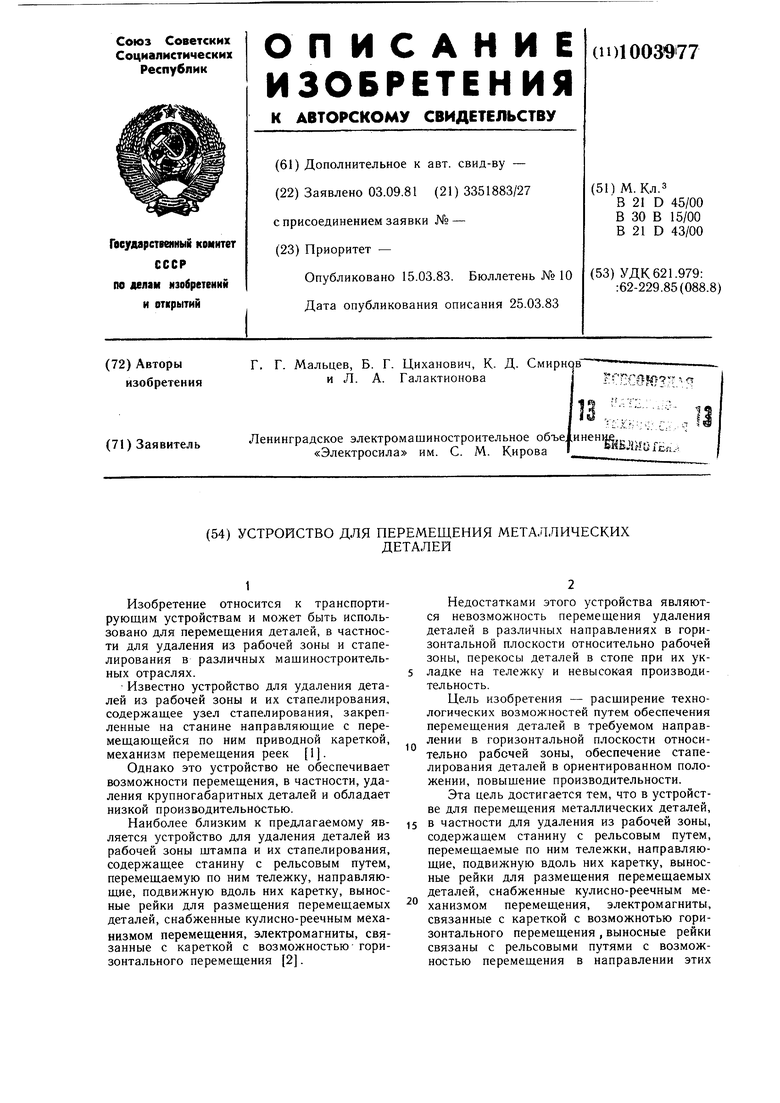

На фиг. 1 изображено предлагаемое устройство, вид в изометрии; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1 (кинематическая схема кулисно-реечного механизма).

Устройство для перемещения металлических деталей, в частности, для удаления из рабочей зоны содержит станину 1, смонтированную на домкратах 2 и выполненную в виде рельсового пути 3, на котором установлены две тележки 4 для приема деталей 5 (на фиг. 1 показана одна тележка). К станине 1 жестко прикреплена направляющая 6, на которой размещена плита 7 с возможностью перемещения от гидроцилиндра 8. На плите 7 с возможностью поворота в горизонтальной плоскости вокруг вертикальной оси установлено основание 9 кулиснореечного механизма 10.

На основании 9 смонтированы две колонки 11 с кронштейнами 12, к которым жестко прикреплена поперечная балка 13. К балке 13 посредством каретки 14 подвешена траверса 15 с электромагнитами 16 и 17. Траверса 15 вместе с кареткой 14 может перемещаться вдоль поперечной балки 13 и фиксироваться относительно нее винтом 18.

Электромагниты 16 и 17 подвешены к траверсе 15 с возможностью перемещения в вертикальной плоскости штангами 19 и 20. На траверсе 15 закреплены концевые выключатели 21 н 22 для контроля верхнего положения электромагнитов 16 и 17, а также концевой выключатель 23 для контроля нижнего уровня электромагнита 16 над тележкой 4.

На станине 1 в направляющих 24 установлен с возможностью перемещения вдоль рельсового пути 3 узел останова тележки 4, выполненный в виде бруска 25 с продольным пазом, в котором размещены герметизированные контакты 26. На верхнем торце бруска 25 выполнены выемки 27 соосно каждому герметизированному контакту 26. Брусок 25 шарнирно связан рычагом 28 с основанием 9. Рычаг 28 жестко закреплен на основании 9 осью 29. Вокруг оси 29 между рычагом 28 и направляющей размещен фиксирующий гидроцилиндр 30 с кольцевыми порщнями 31 и 32. В верхней стенке 33 направляющей 6 выполнен продольный паз 34, через который проходит ось 29 и верхний поршень 31. Наружный диаметр гидроцилиндра 30 несколько больше ширины паза 34 и он верхним торцом упирается снизу Б стенку 33. Под днищем тележек 4 шарнирно закреплен на оси 35, опускающийся пневмоцилиндром 36, рычаг 37 с роликами 38. На. каждом конце станины 1 установлены концевые шаблоны 39 для остановки тележек 4.

Ведущая ось 40 тележки 4 (фиг. 2) связана с электродвигателем (не показан) червячной передачей 41 и 42 и пневмоуправляемой муфтой 43, заключенными в корпус 44. Включение муфты 43 для передачи вращения от червячного колеса 42 на ось 40 обеспечивается кольцевыми поршнями 45, воздействующими на муфты 43 упорными подшипниками 46 при подаче сжатого воздуха в пространство между поршнями 45 и крышками 47. Муфты 43 фиксируются от проворота относительно оси 40 шпонками 48, но имеют возможность осевого перемещения относительно нее, и при отсутствии сжатого воздуха над поршнями 45 отжимаются от червячного колеса 42 пружинами 49, а ось 40 может свободно вращаться.

Штанги 19 и 20 (фиг. 3) подвешены к траверсе 15 гибкими звеньями 50, которые одним концом неподвижно закреплены на траверсе 15, переброшены через подвижные блоки 51 и 52 и через неподвижные блоки 53 и 54, а другим концом закреплены на штангах 19 и 20.

Подвижные блоки 51 и 52 установлены на концах гидроцилиндров 55 и 56 с общим полым штоком 57, неподвижно закрепленным относительно траверсы 15. Масло к штоку 57 подводится через дроссель 58. Между щтоком 57 и дросселем 58 подключен датчик 59 давления.

Выносные рейки 60 (фиг. 4), перемещающие детали 5, например, из-под штампа 61 под электромагниты 16 и 17, связаны с приводным электродвигателем 62 червячной передачей 63 и 64, цилиндрической зубчатой передачей 65 и 66, кривошипом 67 с ползушкой 68, качающейся кулисой 69 с зубчатым венцом 70 и промежуточной зубчатой передачей 71 и 72.

Устройство работает следующим образом.

В зависимости от габаритов деталей 5 на кулисно-реечном механизме 10 устанавливают необходимое количество выносных реек 60. Основание 9 вместе с размещенными на нем кулисно-реечным механизмом 10, колонками 11, траверсой 15 устанавливается относительно рабочей зоны под необходимым углом. Гидроцилиндром 8 с помощью плиты 7 вся верхняя часть устройства перемещается вдоль станины 1 до совмещения выносных реек 60 с приемным окном штампа 61. Поворот основания 9 относительно плиты 7 осуществляется гидроцилиндрами (не показаны). При поворотах основания 9 и движении плиты 7 брусок 25 узла останова тележки с помощью рычага 28 совершает синхронное перемещение по направляющим 24 станины 1. Одновременно с подачей давления в любую полость гидроцилиндра 8, масло под давлением подается под поршень 31 фиксирующего гидроцилиндра 30 и основание 9 прижимается к плите 7. Этим исключается самопроизвольный поворот основания 9 относительно плиты 7 при настроечных перемещениях верхней части устройства вдоль станины 1 и направляющей 6. После окончательной выверки выносных реек 60 относительно штампа 61 вся установка фиксируется подачей давления в гидроцилиндр 30 к поршню 32, при этом основание 9 через плиту 7 прижимается к верхней стенке 33 направляющей 6.

Во время работы пресса детали 5 накапливаются на правых концах выносных реек 60 (фиг. 4). Через определенное количество ударов пресс останавливается, кулиса 69 перемещает выносные рейки 60 в крайнее левое положение (остановки кулисы в крайнем правом и крайнем левом положениях осуществляются концевыми выключателями, не показаны), выключенные электромагниты 16 и 17 опускаются непосредственно на детали 5, в крайнем нижнем положении электромагниты 16 и 17 включаются и вместе с деталями 5 поднимаются в крайнее верхнее положение, что фиксируется концевыми выключателями 21 и 22. После этого выносные рейки 60 переводятся двигателем 62 в крайнее правое положение.

Пресс включают и вырубают новую партию деталей, а электромагниты 16 и 17 опускаются до упора. Электромагнит 17 укладывает стопку деталей 5 на левые концы выносных реек 60, а электромагнит 16 стопку деталей 5 (от предыдущего цикла) опускает непосредственно на технологический поддон, размещенный на тележке 4.

Опускание электромагнитов 16 и 17 осуществляется под действием их собственного веса при сливе масла из гидроцилиндров 55 и 56, при этом в цилиндрах 55 и 56 поддерживается некоторое давление дросселем 58. Команда на подъем электромагнитов 16

и 17 подается датчиком 59 давления, в котором давление уменьшается до нуля при опускании электромагнитов 16 и 17 до упора.

Во время работы пресса одна из тележек 4 находится над бруском 25 узла останова под электромагнитом 16 и фиксируется относительно бруска 25 роликами 38, которые западают в одну из пар выемок 27 и прижимаются к ним пневмоцилиндром 36. Перемещение тележек 4 вдоль станины 1

10 осуществляется электродвигателями, размещенными под днищем каждой из них (не показаны). Схема включения этих двигателей собрана таким образом, что при включении двигателя, пневмоцилиндр 36 выклю5чается, а муфты 43 включаются, и наоборот, при включении пневмоцилиндра 36 электродвигатель и муфты 43 выключаются и тележка 4 может свободно перемещаться вдоль станины 1 под действием только роликов 38, которые стремятся занять устойчивое поло20жение на дне ближайшей пары выемок 27. Таким образом, осуществляется точное ориентирование тележки 4 относительно бруска 25.

Герметизированные контакты 26, замыкающиеся под действием постоянных магни5тов, расположённых под днищем тележек 4, подключены к пульту управления и управляют положением тележек 4.

На пульте управления герметизированные контакты переключателем коммутируют0ся в определенной комбинации для обеспечения необходимого шага подачи тележки 4 вдоль станины 1 после укладки на нее каждой стопки деталей 5. Таким образом, осуществляется раскладка деталей 5 по длине тележки 4 в 1, 2, 3 или 4 стопы в зависимос5ти от их габаритов. При полной загрузке тележки 4 штанга 19 в нижнем положении останавливается при включенном концевом выключателе 23. Комбинация сигналов от концевого выключателя 23 и от датчика 59 давления (давление 0) дает команду на за0мену груженой тележки 4 на другую. При поднятом электромагните 16 груженая тележка 4 выкатывается на край станины 1 и останавливается концевым шаблоном 39, который имеет одну пару выемок и один

5 герметизированный контакт. Место груженой тележки 4 занимает свободная. Перемещение тележек 4 осуществляется во время работы пресса.

Предлагаемое устройство плзволяет перемещать детали в требуемом направлении

0 в горизонтальной плоскости относительно рабочей зоны, обеспечивает стапелирование деталей в ориентированном положении и обладает высокой производительностью.

Формула изобретения 1. Устройство для перемещения металлических деталей, в частности для удаления из рабочей зоны, содержащее станину с рельсовым путем, перемещаемые по ним

тележки, направляющие, подвижную вдоль них каретку, выносные рейки для размещения перемещаемых деталей, снабженные кулисно-реечным механизмом перемещения, электромагниты, связанные с кареткой с возможностью горизонтального перемещения, отличающееся тем, что, с целью расщнрения технологических возможностей путем обеспечения перемещения деталей в требуемом направлении в горизонтальной плоскости относительно рабочей зоны, обеспечения стапелирования деталей в ориентированном юложении и повыщения производительности, выносные рейки связаны с рельсовыми путями с возможностью перемещения в направлении этих путей и поворота в горизонтальной плоскости, устройство снабжено плитой, установленной на станине с возможностью перемещения вдоль рельсового пути, основанием, смонтированным на плите с возможностью поворота в горизонтальной плоскости, двумя колонками, закрепленными на основании, поперечной балкой, связывающей колонки, траверсой, связанной с кареткой, щтангами, установленными с возможностью вертикального перемещения на траверсе и связанными между собой гибкой

связью, кулиса кулисно-реечного механизма размещена на основании.

2.Устройство по п. 1, отличающееся тем, что оно снабжено узлом останова тележки, выполненным в виде закрепленного на рельсовом пути бруска с поперечными выемками на верхнем торце и продольным пазом, электроконтактов, размещенных в продольном пазу бруска, и рычага, закрепленного одним концом на оси кулисно-реечкого механизма, другим - щарнирно связанного с бруском.

3.Устройство по п. 1, отличающееся тем, что тележка снабжена приводом с муфтой, смонтированным на тележке рычагом с роликом, установленным с возможностью взаимодействия с выемками бруска, и постоянным магнитом, замыкающим электроконтакты.

Источники информации, принятые во внимание при экспертизе 1. Малов А. Н. и Прейс В. Ф. Механизация и автоматизация щтамповочных работ. М., Мащгиз, 1955, с. 100-102, фиг. 78.

2. Авторское свидетельство СССР № 721196, кл. В 21 D 45/00, 11.09.77 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для удаления деталей из рабочей зоны штампа и их стапелирования | 1978 |

|

SU721196A1 |

| Устройство для перегрузки сырых кирпичей с формовочного стола пресса на вагонетки пропарочной камеры | 1950 |

|

SU109610A1 |

| Мостовой агрегат для сельскохозяйственных работ | 1990 |

|

SU1780605A1 |

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| Реечный холодильник с регулируемым шагом укладки проката | 1973 |

|

SU452383A1 |

| УСТРОЙСТВО МАНЕВРОВОЕ | 2007 |

|

RU2357885C1 |

| Установка для штамповки деталей из листовых заготовок | 1979 |

|

SU863099A1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| Автоматическая линия кокильного литья | 1966 |

|

SU270202A1 |

Авторы

Даты

1983-03-15—Публикация

1981-09-03—Подача