Изобретение относится к обработке металлов давлением, а именно к поточным линиям для производства штампованных изделий.

Известна поточная линия для производства штампованных изделий, содержащая установленные в технологической последовательности и связанные транспортными средствами нагревательную печь с механизмами загрузки и выгрузки заготовок, а также осадочный, штамповочный и прошивочно-обрезной прессы со штампами, нижние половины которых смонтированы на столах прессов, а верхние на подвижных поперечинах, кроме того, осадочный и прошивочно-обрезной прессы смонтированы на балках, связанных со станиной штамповочного пресса.

Недостатком известной линии является то, что для размещения оборудования линии используются большие производственные площади, так как каждая единица оборудования линии устанавливается на отдельном фундаменте с большими промежутками между собой, а также высокая металлоемкость линии и низкие производительность и качество обрабатываемых изделий из-за большого технологического цикла обработки, вызванного большой длиной технологического потока. Линия имеет также ограниченные технологическое возможности.

Известна поточная линия для производства штампованных изделий, содержащая установленные в технологической последовательности и связанные транспортными средствами нагревательную печь с механизмами загрузки и выгрузки заготовок, а также осадочный штамповочный и прошивочно-обрезной прессы со штампами, нижние половины которых смонтированы на столах прессов, а верхние на подвижных поперечинах.

К недостаткам известной поточной линии относятся

ограниченные технологические возможности, т.к. при штамповке в закрытых штампах или с использованием технологического кольца клещевые захваты не обеспечивают захват заготовок из нижних штампов после рабочих ходов прессов;

недостаточная точность штамповки, ввиду того, что клещи-центрователи закреплены на подвижных траверсах прессов, которые могут смещаться относительно осей прессов за счет наличия зазоров в направляющих подвижных траверс;

достаточно сложные условия эксплуатации, т.к. устройства для захвата заготовок расположены на подвижных траверсах и укладка заготовок на нижние полуштампы связана с опусканием подвижных траверс, а клещи устройства должны быть разведены в момент соприкосновения заготовок с нижними полуштампами, при заготовках, имеющие разные размеры по высоте, и операторам трудно улавливать эти моменты. Кроме того, эту операцию трудно автоматизировать.

Поскольку приводы клещевых захватов находятся также на подвижных траверсах, то подвод жидкости высокого давления к ним затруднен и требует постоянного внимания.

Эксплуатационным недостатком является также то, что все прессы смонтированы на своих основаниях, связанных между собой. При работе линии приводная платформа со столами прессов с каждым рабочим циклом совершает возвратно-поступательное перемещение, горизонтальные усилия от которых будут передаваться на соединения балок со станиной, разбивая эти соединения.

Цель изобретения расширить технологические возможности линии, повысить точность и качестве штампуемых изделий, снизить ее металлоемкость и улучшить условия эксплуатации.

Поставленная цель достигается тем, что поточная линия, включающая установленные в технологической последовательности нагревательную печь, прессы со штампами, механизмы загрузки и выгрузки, приводную опорную платформу, установленную в рабочих зонах прессов с возможностью возвратно-поступательного горизонтального перемещения вдоль продольной оси линии, нижние половины штампов, установленные на приводной опорной платформе и приводные механизмы для удержания заготовки с опорными элементами, последняя снабжена механизмами подъема заготовок на каждой позиции штамповки, выполненными в виде приводной плиты, установленной в нижней половине шлтампа с возможностью перемещения в вертикальной плоскости, выталкивателей, смонтированных на приводной плите, а привод плиты выполнен в виде гидроцилиндров, штоки которых установлены с возможностью сопряжения с приводными плитами, при этом привод механизмов для удержания заготовки смонтирован на станине пресса, а верхняя плоскость выталкивателей и опорные поверхности вышеуказанных элементов мезанизма удержания заготовки расположены в одной горизонтальной плоскости, при этом станины прессов выполнены за одно целое.

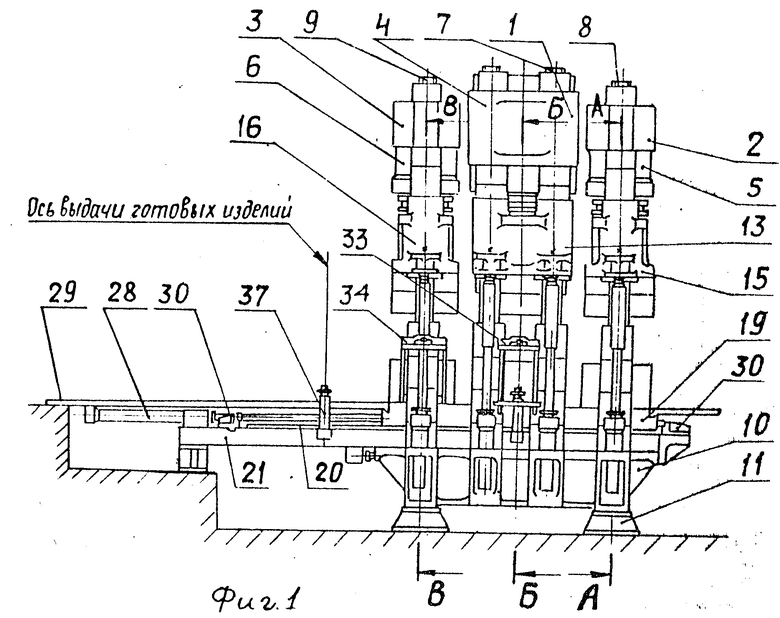

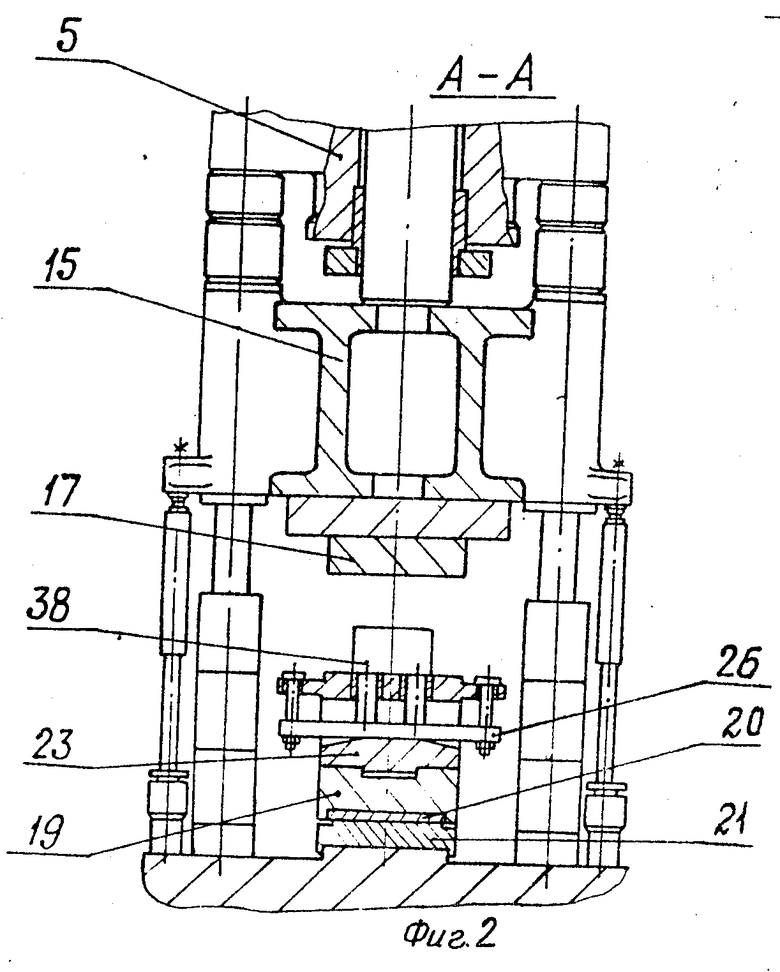

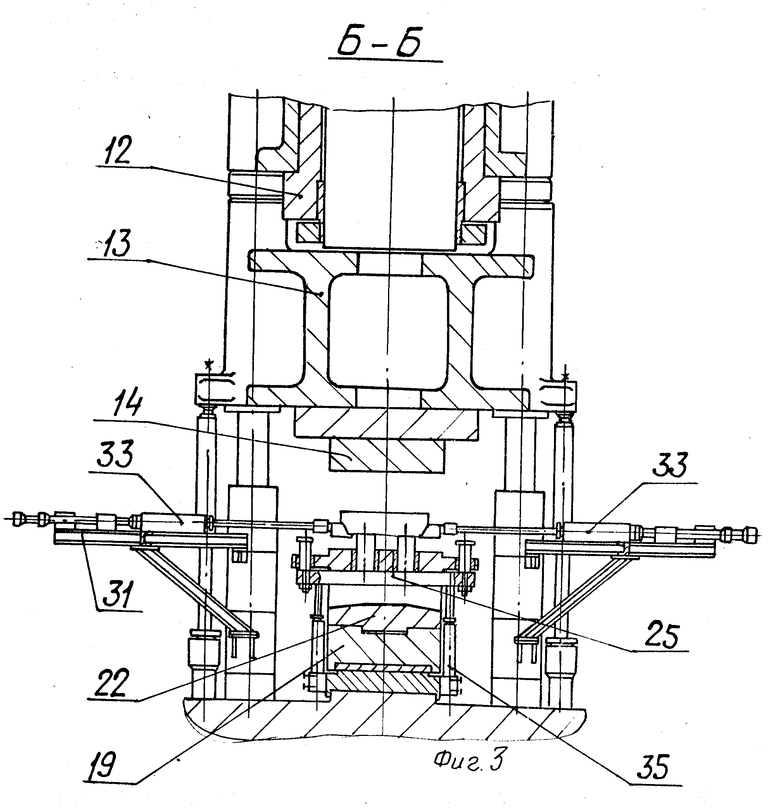

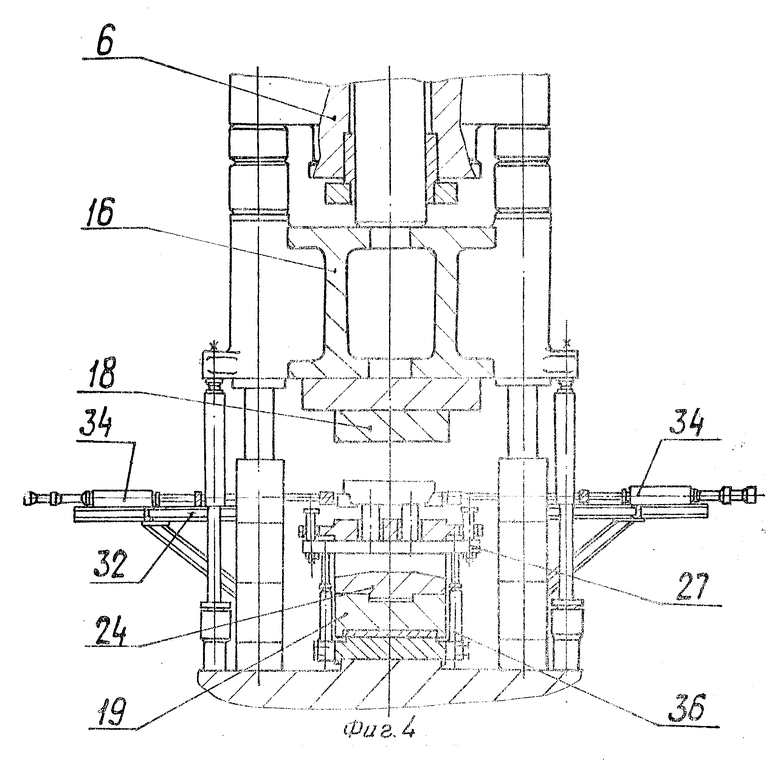

На фиг.1 показан общий вид линии; на фиг.2 разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг.1; на фиг.4 разрез В-В на фиг.1.

Поточная линия для производства штампованных изделий содержит нагревательную печь с механизмами загрузки и выгрузки заготовок (на чертежах не показана), гидравлические прессы 1, 2 и 3, которые могут быть любого назначения, а их количество менее или более трех в зависимости от принятой технологии получения изделий на линии. Прессы 1, 2, 3 снабжены транспортным средством для передачи заготовок от нагревательной печи на рабочие позиции обработки и выдачи готовых изделий. Каждый из указанных прессов 1, 2 и 3 содержит верхнюю неподвижную поперечину 4, 5 и 6, которые связаны колоннами 7, 8 и 9 с общей для всех прессов нижней неподвижной поперечиной 10, установленной на опорах 11 пресса.

В верхней поперечине 4 пресса 1 размещен приводной цилиндр 12, с которым связана подвижная поперечина 13, несущая верхний полуштамп 14. Неподвижные поперечины 5 и 6 прессов 2 и 3 одновременно выполняют роль корпусов цилиндров, плунжеры которых связаны с подвижными поперечинами 15 и 16, несущими верхние полуштампы 17 и 18.

Транспортное средство для передачи заготовок от нагревательной печи на рабочие позиции обработки и выдачи готовых изделий содержит объединенную со столами прессов 1, 2 и 3 подвижную платформу планками 20 плиты 21, установленной на нижней неподвижной поперечине 10, несущую нижние полуштампы 22, 23 и 24.

Каждый из полуштампов 22, 23 и 24 имеет приводные плиты 25, 26 и 27 с закрепленными на них выталкивателями для подъема заготовок.

Платформа 19 снабжена приводным цилиндром 28 и фартуками 29 для защиты направляющих планок 20 от попадания окалины. Передвижные платформы 19 в крайнее левое и правое положения ограничивается левыми и правыми ограничителями перемещения 30.

Крайнее правое положение платформы 19 является ее рабочим положением, при котором производится обработка заготовок на прессах. В этом положении нижние полуштампы 22, 23 и 24 находятся на осях соответствующих прессов 2, 1 и 3.

При перемещении передвижной платформы 19 в крайнее левое положение нижние полуштампы 22, 23 и 24 занимают положения соответственно по осям прессов 1, 3 и по оси выдачи готовых изделий. Это положение используется для передачи заготовок с одной позиции обработки на другую и для выдачи штамповок на ось выгрузки.

Захваты для заготовки установлены на ограничителях прессов в зоне нижних полуштампов на уровне с поднятыми заготовками по осям прессов 1 и 3 и выполнены в виде манипуляторов-центрователей 31 и 32 с приводными цилиндрами 33 и 34.

Привод приводных плит выполнен в виде гидроцилиндров 35, 36, 37, установленных по осях прессов 1, 3 и на оси выдачи готовых изделий.

Работа поточной линии осуществляется в следующей последовательности.

Из нагревательной печи механизмом загрузки (на чертежах не показано) заготовка 38 укладывается на нижний полуштамп 23 подвижной платформы, находящейся в рабочем положении.

Рабочим ходом пресса 2 производится первая операция, скажем, осадка заготовки.

После начала подъема подвижной траверсы 15 пресса 2 платформа 19 с нижними полуштампами 22, 23 и 24 совершает ход в крайнее левое положение до ограничителей 30.

В этом положении платформы 19 нижний полуштамп 23 с осаженной заготовкой 38 занимает положение на оси пресса 1, а его плита 26 устанавливается над штоками гидроцилиндров 35, размещенных по оси пресса 1.

Ходом штоков гидроцилиндров 35 плита 26 с выталкивателями поднимается вверх и поднимает осаженную заготовку над нижним полуштампом 23.

В этом положении осаженная заготовка подхватывается центрователем-манипулятором 31 и удерживается на весу по оси штамповочного пресса 1. Поперечина 26 с выталкивателями опускается вниз, после чего подвижная платформа 19 с нижними штамподержателями совершает обратный ход до правых ограничителей 30 и занимает рабочее положение.

Ходом штоков гидроцилиндров 35 поперечина 25 с выталкивателями подводится под осаженную заготовку и после разведения манипулятора-центрователя 31 ходом гидроцилиндров вниз осаженная заготовка укладывается в нижний полуштамп 22, где рабочим ходом пресса 1 производится вторая операция, скажем, ее формовка (штамповка). Одновременно с этим ось осадочного пресса 2 на нижний полуштамп 23 задается очередная заготовка и рабочим ходом пресса 2 производится ее осадка.

После подъема подвижных траверс 13 и 15 прессов 1 и 2 ходом передвижной платформы 19 отштампованная заготовка передается на ось пресса 3, а вновь осаженная заготовка на ось пресса 1.

В этом положении они поднимаются соответствующими гидроцилиндрами 35 и 36, подхватываются манипуляторами-центрователями 31 и 32 и после опускания штоков гидроцилиндров 35 и 36 удерживаются ими на оси прессов 1 и 3.

Передвижная платформа 19 совершает обратный ход в рабочее положение, при котором нижние полуштампы 22, 23 и 24 занимают свое рабочее положение, где отштампованная и осаженная заготовки укладываются с помощью гидроцилиндров 35 и 36 (как было описано выше) на нижние полуштампы 22 и 24, а на полуштамп 23 укладывается очередная заготовка.

Рабочими ходами на прессах 1, 2 и 3 производятся соответствующие операции осадки очередной заготовки, формовки (штамповки) вновь осаженной заготовки и операция 3, скажем, прошивки отверстия с обрезкой облоя у штампованной заготовки.

После подъема подвижных траверс 15, 13 и 16 прессов 2, 1 и 3 ходом передвижной платформы 19 производится передача обработанных на прессах заготовок на очередные позиции обработки. При этом прошитая заготовка с оси пресса 3 передается на позицию уборки готовых изделий и после подъема ее гидроцилиндром 37 и плитой выталкивателем полуштампа 24 выхватывается убирающим механизмом. В такой последовательности каждая заготовка друг за другом проходит полный цикл обработки по всем позициям.

Управление работой агрегатами линии осуществляется со специальных постов управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая поточная линия для изготовления колес | 1972 |

|

SU440241A1 |

| Автоматическая поточная линия для изготовления штампованных изделий | 1978 |

|

SU779021A1 |

| Механизированная поточная линия для изготовления штампокатаных колес | 1989 |

|

SU1750822A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1988 |

|

RU2006366C1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Устройство для горячей изотермической штамповки | 1981 |

|

SU1077688A1 |

| ПЕРЕДАТОЧНОЕ УСТРОЙСТВО И ПРЕДНАЗНАЧЕННАЯ ДЛЯ НЕГО ПРИВОДНАЯ СИСТЕМА ДЛЯ МНОГОПОЗИЦИОННЫХ ПРЕССОВ С АВТОМАТИЧЕСКОЙ ПЕРЕДАЧЕЙ ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 1988 |

|

RU2020073C1 |

| Автоматизированная поточная линия для правки крупногабаритных листовых заготовок | 1990 |

|

SU1808447A1 |

| Способ изготовления заготовок балок картеров и автоматическая линия для его осуществления | 1987 |

|

SU1500427A1 |

Сущность изобретения: поточная линия содержит установленные в технологической последовательности нагревательную печь, прессы со штампами, механизмы загрузки и выгрузки, проводную опорную платформу, установленную в рабочих зонах прессов с возможностью возвратно - поступательного горизонтального перемещения вдоль продольной оси линии, нижние половины штампов установлены на приводной опорной платформе и приводные механизмы для удержания заготовки с опорными элементами, механизмы подъема заготовок на каждой позиции штамповки, выполненные в виде приводной плиты, устновленной в нижней половине штампа с возможностью перемещения в вертикальной плоскости, выталкивателей, смонтированных на приводной плите, а привод плиты выполнен в виде гидроцилиндров, штоки установлены с возможностью сопряжения с приводными плитами, при этом привод механизмов для удержания заготовки смонтирован на станине пресса, а верхняя плоскость выталкивателей и опорные поверхности вышеуказанных элементов механизма удержания заготовки расположены в одной горизонтальной плоскости. 1 з. п. ф-лы, 4 ил.

| Авторское свидетельство СССР N 875712, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1996-02-10—Публикация

1989-10-18—Подача