Изобретение относится к оборудованию для переработки полимерных материалов, а именно к прессам для изготовления полимерных изделий, например сальников.

Известно устройство для прессования резинотехнических изделий, содержащее неподвижные или перемещаемые плиты и одно- или многозвенные пресс-формы, части которых, неподвижные или подвижные, укреплены на плитах. Вакуумирующее устройство служит для создания вакуума в пресс-формах до или во время формования. Устройство отличается тем, что вакуумирующее устройство состоит из двух элементов в форме чаш, расположенных на нижнем или верхнем столе и соединенных с обеими плитами. Нижняя или верхняя плита в закрытом состоянии прочно и герметично соединена с элементом вакуумирующего устройства [1]

Однако в данном устройстве при интенсивной загрузке и использовании высоких давлений пресс-формы будут подвергаться разрушающему воздействию неравномерно из-за отсутствия механизма, смягчающего неравномерность нагрузки.

Наиболее близким к изобретению является пресс для резинотехнических изделий, содержащий верхние и нижние опорные плиты, соединенные направляющими, нижнюю часть пресс-формы, расположенную на силовом цилиндре, закрепленном на нижней плите, верхнюю часть пресс-формы, закрепленную на поворотной плите с механизмом ее наклона, связанную с верхней опорной плитой в виде ползуна. Между верхней и нижней частями пресс-формы расположена плита с выталкивателями готовых изделий. Пресс содержит вакуумную камеру в виде коробки с отверстием в одной из стенок, верхней и нижней пластинами. Коробка снабжена передвигающейся по вертикали заслонкой, перекрывающей отверстие. Коробка закреплена на ползуне верхней опорной плите. Пластины расположены между частью пресс-формы и балкой [2]

Недостатком устройства является износ вакуумной камеры из-за сопряжения верхней и нижней пластины вакуумной коробки и подвижной заслонки, который сказывается на герметизации камеры, а следовательно, на качестве готовых изделий. Если возникает необходимость замены частей пресс-формы в связи с изменением типа изготовляемых изделий, то требуется замена верхней и нижней пластин, образующих вакуумную коробку. Кроме того, обеспечение точного совпадения частей пресс-формы усложнено, поскольку центрирование верхней части пресса осуществляется как бы поперечным покачиванием верхней части в процессе перемещения к ней нижней части. Недостатком является и невысокая степень защиты оператора в рабочей зоне и около нее, а также отсутствие автоматического разгрузочного устройства из зоны прессования.

Техническим результатом изобретения является повышение срока службы пресса и качества изготовляемых изделий за счет улучшения отвода выделяемых газов в процессе вулканизации.

Указанный технический результат достигается тем, что в прессе для резинотехнических изделий, содержащем верхнюю и нижнюю траверсы, верхнюю часть пресс-формы, расположенную на поворотной плите, механизм перемещения последней, нижнюю часть пресс-формы, устройство для выталкивания изделий, вакуумную камеру и цилиндр для относительного перемещения вакуумной камеры и нижней части пресс-формы, которая закреплена на его штоке, шток неподвижно закреплен на нижней траверсе, а корпус цилиндра выполнен подвижным относительно штока и жестко связан с вакуумной камерой. Кроме того, пресс снабжен средней подвижной траверсой с силовым цилиндром, а поворотная плита установлена на средней подвижной траверсе. Поворотная плита установлена одним концом на подвижной траверсе с помощью горизонтальных направляющих и снабжена направляющей штангой, связанной с вторым ее концом и установленной в наклонных направляющих на подвижной траверсе. На верхней торцовой поверхности штока цилиндра выполнена гидравлическая подушка для установки нижней части пресс-формы. Гидравлическая подушка выполнена в виде сделанной в штоке цилиндра выемки с наполнителем и крышки. Кроме того, пресс содержит устройство для выгрузки изделий из рабочей зоны, которое выполнено в виде вилки с механизмами ее перемещения и поворота. Пресс имеет дозатор объема жидкости, соединенный с силовым цилиндром. Устройство для выталкивания изделий расположено под нижней траверсой. В дне вакуумной камеры пресса выполнены пазы для прохода толкателей, снабженные герметизирующими элементами.

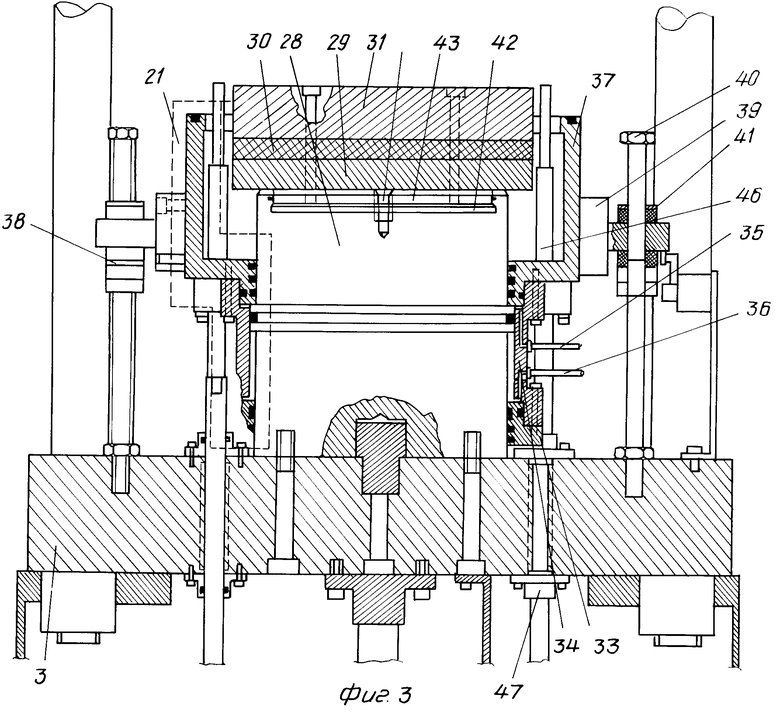

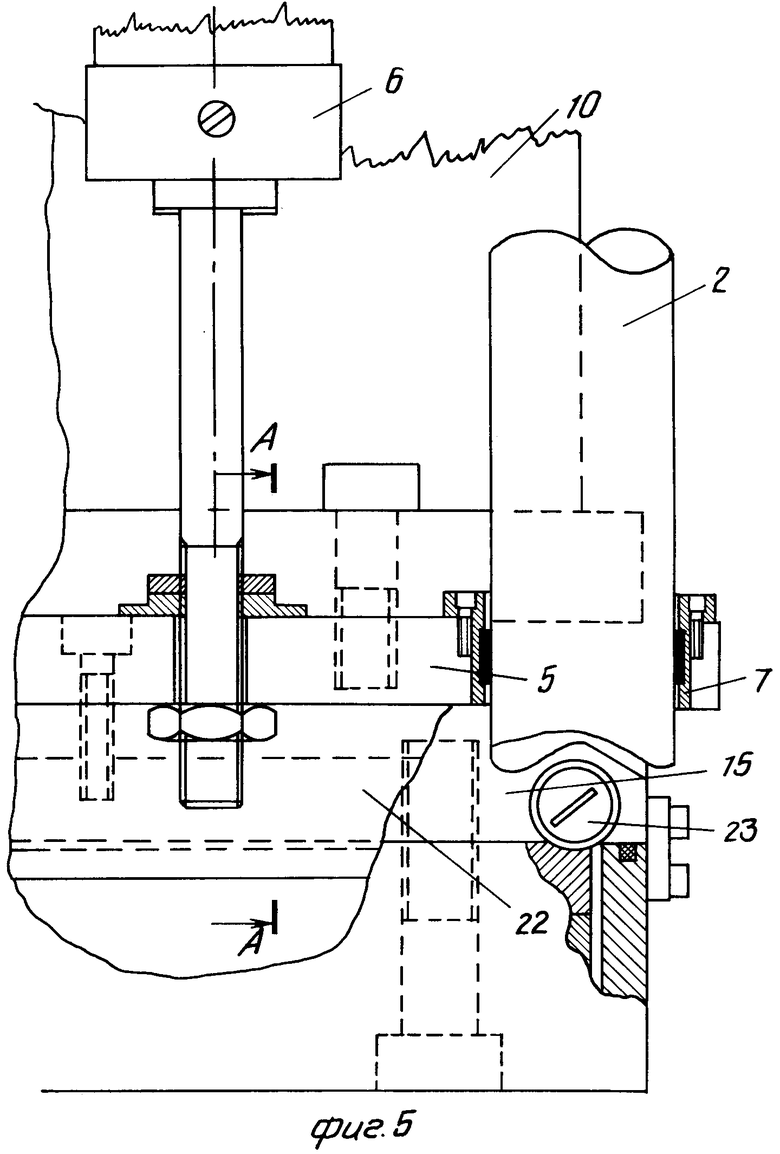

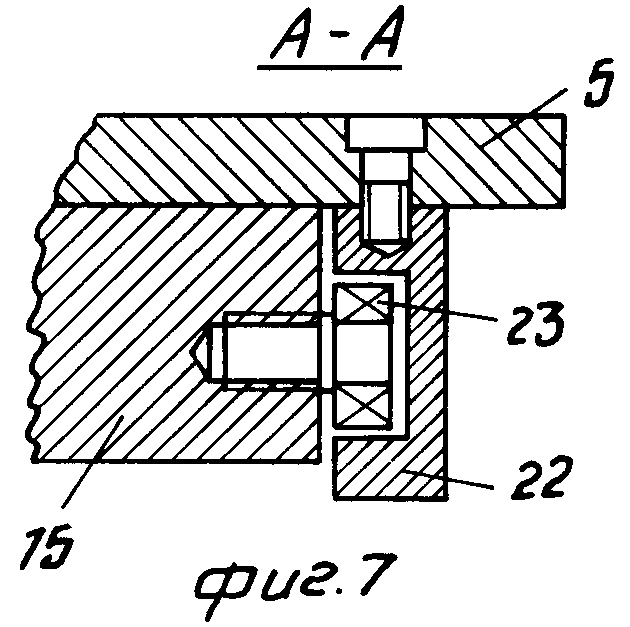

На фиг.1 показано устройство, вид спереди; на фиг.2 то же, вид сбоку; на фиг. 3 нижняя часть пресса, разрез; на фиг.4 поворотная плита с механизмом поворота; на фиг. 5 механизм перемещения траверсы; на фиг.6 механизм крепления силового цилиндра; на фиг.7 разрез А-А фиг.5; на фиг.8 дно вакуумной камеры с пазами для прохода толкателей.

Пресс содержит станину 1, на которой жестко закреплена стойка, выполненная в виде прямоугольной рамы из направляющих колонн 2 и двух соединяющих их нижней 3 и верхней 4 траверс.

На колоннах 2 стойки установлена подвижная траверса 5 с приводами ее перемещения 6 по направляющим 7. Приводы перемещения 6 траверсы 5 закреплены на верхней траверсе 4, на которой установлена дополнительная емкость 8 для рабочей жидкости, соединенная патрубком 9 с рабочей полостью силового цилиндра 10. В патрубок 9 встроен обратный управляемый клапан 11. Шток 12 цилиндра 10 соединен с нижней поверхностью верхней траверсы 4 креплением 13, а корпус 14 цилиндра 10 жестко соединен с подвижной траверсой 5. Пресс содержит поворотную плиту 15 с механизмом наклона 16. На поворотной плите 15 расположены изоляционная прокладка 17, нагревательная плита 18 с элементами нагрева, верхняя часть 19 пресс-формы и рама 20 для герметизации вакуумной камеры 21, причем рама 20 для герметизации вакуумной камеры 21 закреплена на поворотной плите 15 вокруг нагревательной плиты 18. Механизм наклона 16 поворотной плиты 15 пресса содержит горизонтальные, параллельные между собой направляющие 22, закрепленные на нижней поверхности траверсы 5, в пазах которых установлены два опорных ролика 23, закрепленные с одной стороны поворотной плиты 15, наклонные направляющие 24, прикрепленные к верхней поверхности траверсы 5, в которых установлена направляющая штанга 25, связанная с другой стороной поворотной плиты 15, и механизм перемещения поворотной плиты в виде гидроцилиндра 26, шток которого соединен с кронштейном 27.

Нижняя часть пресса состоит из пневмоцилиндра, шток 28 которого закреплен на нижней траверсе 3. На торцовой части поверхности штока 28 установлены компенсирующая плита 29, изоляционная плита 30, обогревательная плита 31 и нижняя часть 32 пресс-формы. Корпус пневмоцилиндра является вакуумной камерой 21 и состоит из трех частей: нижней головки 33, рубашки 34, в которую встроены трубки 35, 36 для подвода и отвода воздуха, и верхней головки 37, которая связана с амортизатором 38 посредством опоры 39, перемещающейся по штоку 40, закрепленному на нижней траверсе 3. Сверху и снизу опоры 39 расположены эластичные амортизирующие прокладки 41. Между компенсирующей плитой 29 и штоком 28 может быть встроена гидравлическая подушка в виде цилиндрической выемки 42 с накопителем на торцовой поверхности плунжера и крышки 43, корректирующая расположение нижней части 32 пресс-формы.

Устройство для выталкивания 44 изделий из пресс-формы состоит из плиты 45 с закрепленными на ней толкателями 46 с приводом их перемещения, которые проходят через нижнюю траверсу 3 с втулками 47 и верхнюю головку 37 подвижного корпуса нижнего цилиндра вакуумной камеры 21. Устройство для выгрузки 48 изделий из рабочей зоны пресса выполнено в виде вилки 49 с механизмами ее поворота 50 и горизонтального перемещения 51 по направляющим 52.

Пресс имеет фиксирующее устройство 53, закрепленное на верхней траверсе 4. В дне вакуумной камеры 21 выполнены пазы 54 для прохода толкателей 46, снабженные герметизирующими элементами 55.

Устройство работает следующим образом.

Заготовки укладываются в ячейки нижней части пресс-формы 32 и подаются в рабочую зону пресса. При включении пресса одновременно осуществляется подъем передней шторки 56 и опускание отражательного экрана 57. Поворотную плиту 15 из наклонного положения переводят в горизонтальное. Фиксирующим устройством 53 в виде крючка освобождают подвижный корпус 14 силового цилиндра 10, открывают клапан 11, и рабочая жидкость поступает из емкости 8 в рабочую полость силового цилиндра 10. Затем с помощью приводов (гидроцилиндров) 6 осуществляют перемещение траверсы 5 с поворотной плитой 15, нагревательной плитой 18, верхней частью 19 пресс-формы до соединения с нижней частью 32 пресс-формы. Затем осуществляют подъем корпуса пневмоцилиндра, являющегося вакуумной камерой 21, до стыкования с верхней герметизирующей рамой 20. Включают вакуумный насос, которым создают вакуум вокруг пресс-формы, закрывают клапан 11 и осуществляют подачу давления в рабочую полость силового цилиндра 10. Начинают процесс прессования, при котором происходит вулканизация изделия. После выдержки по времени производят раскрытие пресс-формы. Для этого гидравлической системой управления через дозатор 58 осуществляют декомпрессию в рабочей полости силового цилиндра 10. После чего приводами перемещения 6 осуществляют подъем траверсы 5. Размыкание пресс-формы происходит на зазор, величина которого характеризуется настройкой дозатора 58. При разомкнутой пресс-форме осуществляется дегазация непосредственно ячеек пресс-формы. При поднятии верхней части 19 пресс-формы герметизация вакуумной камеры 21 не нарушается за счет постоянного усилия прижима ее корпуса к раме 20, обеспечивающегоcя пневмоприводом.

После первого этапа дегазации верхнюю часть 19 пресс-формы опускают, одновременно подают давление прессования в рабочую полость силового цилиндра 10. Этапы дегазации повторяются по описанной выше схеме, их количество зависит от используемого сырья.

После завершения полного цикла процесса вулканизации происходит отключение вакуумного насоса, при котором вакуумная камера 21 сообщается с атмосферой. Осуществляют подачу сжатого воздуха в нижнюю часть полости пневмоцилиндра, опуская таким образом вакуумную камеру 21, открывают клапан 11 сообщения рабочей полости силового цилиндра 10 с емкостью 8, содержащей рабочую жидкость, отключают подачу давления на силовой цилиндр и осуществляют подъем траверсы 5, фиксируя его крючковым устройством 53.

Затем производят выталкивание изделий из нижней части 32 пресс-формы. Для этого толкатели 46 поднимают изделия вверх над нижней частью 32 пресс-формы и осуществляют подвод устройства для выгрузки 48 под изделия. Затем толкатели 46 опускают, оставляя изделия на подвижном элементе вилках 49 устройство для выгрузки. Затем осуществляют отвод изделий из рабочей зоны пресса в зону выгрузки, где производят поворот устройства для выгрузки 48, при котором изделия сбрасывают в приемный бункер, после чего устройство для выгрузки занимает исходное горизонтальное положение.

После завершения выгрузки изделий происходит поворот верхней части 19 пресс-формы относительно нижней 32 в позицию "очистка".

После завершения цикла обработки изделий и их выгрузки осуществляют одновременно опускание передней шторки 56 и подъем отражательного экрана 57, расположенного между рабочей зоной пресса и зоной выгрузки, который защищает выгруженные изделия от продуктов очистки пресс-формы.

Пример конкретного выполнения.

Силовой и транспортные цилиндры работают при давлении 140 бар, остальные гидроцилиндры работают при давлении 45 бар. Пневмоцилиндр работает при давлении 4,5 бар. Дозатор с регулируемым объемом до 05 л обеспечивает раскрытие пресс-формы 0-1 мм. Общее время вулканизации составляет 4 мин. Во время процесса прессования дегазация происходит в три этапа: 1 этап дегазация 24 с, 2 и 3 этапы по 5 с. Процесс прессования состоит из четырех этапов: 1 этап 1 мин, 2,3 и 4 этапы по 50 с. Температура обогрева плит 190±5оС. Внутренний размер вакуумной камеры 340-360 мм, что обеспечивает широкий спектр заменяемости пресс-формы. В случае, если пресс-форма имеет нестандартный размер по высоте, то на вакуумную камеру надевается дополнительная рама, устраняющая данный недостаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2357860C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| Устройство для перезарядки трехплитных пресс-форм | 1972 |

|

SU448142A1 |

| Вулканизационный пресс | 1978 |

|

SU804502A1 |

| Пресс для формования под давлением и вулканизации резинотехнических изделий" | 1973 |

|

SU506510A1 |

| УСТРОЙСТВО для ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ ИЗДЕЛИЙ, | 1972 |

|

SU358190A1 |

| Устройство для перезарядки трехплитных пресс-форм к вулканизационному прессу | 1988 |

|

SU1551556A1 |

| ЛИТЬЕВОЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ФОРМОВЫХ ИЗДЕЛИЙ | 1969 |

|

SU233877A1 |

| Вулканизационный пресс для длинномерных резинотехнических изделий | 1989 |

|

SU1611746A1 |

| Устройство для перезарядки пресс-форм вулканизационных прессов | 1987 |

|

SU1717382A1 |

Использование: изготовление и вулканизация резинотехнических изделий высокого качества за счет улучшения отвода выделяемых газов в процессе вулканизации. Сущность изобретения: пресс содержит нижнюю и верхнюю траверсы, верхнюю часть пресс-формы, расположенную на поворотной плите, механизм перемещения последней, нижнюю часть пресс-формы, устройство для выталкивания изделий, вакуумную камеру, являющуюся корпусом пневмоцилиндра для ее перемещения относительно нижней части пресс-формы. Последняя закреплена на штоке, который неподвижно закреплен на нижней траверсе. Пресс может быть снабжен средней подвижной траверсой для установки на ней поворотной плиты. 9 з.п. ф-лы, 8 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3997286, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1995-04-20—Публикация

1992-10-23—Подача