Изобретение относится к машиностроению и может быть использовано для эффективной пространственной виброизоляции различных объектов, в частности для виброизоляции сейсмостойких строительных сооружений, а также для подмоторных рам авиационных двигателей, амортизаторов кресел транспортных средств, в вибропитателях автоматических загрузочных устройств и т.п.

К устройствам виброзащиты сооружений и конструкций относятся амортизаторы (устройства для смягчения ударов и гашения колебаний) и демпферы (устройства для успокоения или предотвращения вредных механических колебаний путем поглощения энергии). Предлагаемое устройство может применяться в обоих случаях. Для нормальной работы машин и механизмов, как правило, сопровождаемой различными вибрациями, а также для виброзащиты зданий и сооружений, необходимо введение в их конструкцию упругих элементов и спорно-поддерживающих устройств.

Известны самые различные комбинации упругих элементов для решения конкретных задач. Наибольшее распространение получили резинометаллические упругие элементы благодаря высокому коэффициенту внутреннего трения резины, что обеспечивает большую демпфирующую способность при любых амплитудах колебаний. Резинометаллические опоры используют для установки нуждающихся в виброизоляции стационарных машин, особенно машин ударного действия. Применяют резинометаллические опоры и для виброзащиты оборудования.

Известен виброудароизолятор, содержащий основания и расположенные между ними перпендикулярно основаниям резинокордные полые торы С-образного поперечного сечения, полости которых заполнены упругодемпфирующей средой (см. SU 1537908, 1990 г.).

Недостатками известного виброудароизолятора являются сложность его изготовления, в том числе из-за наличия фигурных деталей и необходимости значительных затрат на его сборку, масса виброизолятора, различный сортамент материалов, используемых для его изготовления.

Известен амортизатор, содержащий корпус, выполненный в виде набора пакетов стержней, параллельных продольной оси амортизатора и соединенных между собой с одних торцов фланцем, а с других - крышкой. Коаксиально внутри корпуса установлен шток с пуансоном. В пакетах стержней по продольной оси амортизатора закреплены коаксиально корпусу жестко связанные между собой кольца из пластичных материалов, на которых смонтированы рычаги, ориентированные в радиальном направлении внутрь колец. При осевом смещении штока с пуансоном под действием нагрузки происходит скручивание колец относительно мест закреплений их в корпусе, что обеспечивает достаточное энергопоглощение амортизатора (см. SU 1472721, 1989 г.).

Недостатками известного амортизатора также являются сложность его изготовления, в том числе из-за наличия большого количества деталей и необходимости значительных затрат на его сборку, масса виброизолятора, различный сортамент материалов, используемых для его изготовления.

Известен амортизатор, содержащий две соосно установленные обоймы и расположенные между ними упругие элементы в виде отрезков троса, закрепленных одними концами в обоймах. Другой конец каждого отрезка троса закреплен на той же обойме. Образованные в результате встречно направленные петли соединены попарно скобами. При вибрации объекта вибрационные ускорения через обойму, закрепленную на объекте, передаются на упругие элементы, состоящие из тросов. Тросовые элементы деформируются, скобы при деформации тросовых элементов перемещаются в пространстве в зависимости от направления действия вибраций (см. SU 1709142, 1992 г.).

Недостатками известного амортизатора также являются сложность его изготовления и сборки из-за необходимости формирования из отрезков троса упругих петлеобразных элементов и соединения встречно направленных петель попарно скобами, различный сортамент материалов, используемых для его изготовления.

Известен способ изготовления виброудароизолятора, заключающийся в предварительном формировании двух оснований, формировании резинокордных полых торов С-образного поперечного сечения, полости которых заполняют упругодемпфирующей средой, размещении полых торов между основаниями и перпендикулярно им и фиксации торов между основаниями (см. SU 1537908, 1990 г.). Недостаток известного способа состоит в том, что он предусматривает изготовление виброудароизолятора сложной конструкции из нескольких деталей, в том числе сложной конфигурации, и предполагает значительные затраты на сборку готового изделия.

Известен способ изготовления амортизатора, согласно которому формируют две несущие обоймы и выполняют в обоймах ряды отверстий. Обоймы соединяют между собой упругими элементами. Каждый упругий элемент формируют из двух отрезков троса. Концы тросов каждого упругого элемента закрепляют в отверстиях обойм. Встречнонаправленные петли тросов каждого упругого элемента соединяют скобами (см. SU 1709142, 1992 г.). Виброизолятор, изготовленный известным способом, имеет сложную и недостаточно надежную (в силу ненадежного крепления концов тросов в отверстиях обойм) конструкцию. Способ предусматриваем наличие значительного количества технологических операций, причем выполнение некоторых из них не позволяет использовать стандартное оборудование.

Технический результат, достигаемый при использовании заявляемого виброизолятора, заключается в упрощении его изготовления, в исключении необходимости использования дополнительных сборочных операций в процессе его изготовления и в исключении необходимости использования различного сортамента материалов. Кроме того, изготовление виброизолятора, как указано ниже, в виде монолитной единой детали из армированного композиционного материала в значительной степени улучшает его эксплуатационные характеристики, в том числе повышает его усталостную прочность.

Для достижения указанного технического результата предлагается виброизолятор, содержащий, по меньшей мере, два соосно расположенных кольца и соответственно, по меньшей мере, один ряд упругих стержней, расположенных между соседними кольцами на одной воображаемой цилиндрической или конусообразной поверхности и под углом к образующей цилиндрической или конусообразной поверхности. Стержни соединены своими концами с обращенными друг к другу торцевыми частями колец таким образом, что одноименные концы стержней расположены на одной окружности. В пределах одного ряда стержни расположены под одинаковым углом к образующей цилиндрической или конусообразной поверхности или под разными углами к указанной образующей. Стержни выполнены с кольцами монолитной единой деталью из армированного композиционного материала.

При наличии в виброизоляторе более двух соосно расположенных колец каждый ряд упругих стержней расположен между соответствующими соседними кольцами таким образом, что обращенные друг к другу концы стержней двух соседних рядов присоединены к противолежащим торцевым поверхностям расположенного между ними промежуточного кольца.

Виброизолятор может быть выполнен из трех соосно расположенных колец и двух рядов упругих стержней, каждый из которых расположен между соответствующими кольцами, причем обращенные друг к другу концы стержней двух рядов присоединены к противолежащим торцевым поверхностям среднего промежуточного кольца.

Все кольца могут иметь одинаковый диаметр.

Соотношение диаметра кольца к расстоянию между соседними кольцами составляет от 0,5:1 до 1,5:1.

Диаметр, по меньшей мере, одного кольца может превышать диаметр остальных колец.

Крайние кольца в виброизоляторе, имеющем три кольца, могут быть выполнены с одинаковым диаметром, а диаметр среднего промежуточного кольца превышает диаметр крайних колец.

Крайние кольца в виброизоляторе, имеющем три кольца, могут быть выполнены с одинаковым диаметром, а диаметр среднего промежуточного кольца меньше диаметра крайних колец.

При количестве колец более трех расстояние между соседними кольцами одной пары одинаково или различно по отношению к расстоянию между соседними кольцами другой пары.

Соотношение диаметра минимального кольца к расстоянию между соседними кольцами составляет от 0,5:1 до 1,5:1.

Стержни одного ряда могут быть наклонены в обратную сторону по отношению к стержням соседнего ряда, образуя шевронное расположение стержней в соседних рядах.

В пределах одного ряда стержни, наклоненные в одну сторону, могут чередоваться со стержнями, наклоненными в обратную сторону, образуя сетчатое расположение стержней в этом ряду.

В пределах одного ряда стержни, наклоненные под одним углом, могут чередоваться, по меньшей мере, через один со стержнями, наклоненными в ту же сторону, но под другим углом.

Количество стержней в пределах одного ряда составляет три и более.

Угол наклона стержней к образующей воображаемой цилиндрической или конусообразной поверхности составляет более 5°.

Соотношение минимального линейного размера стержня к его длине составляет от 0,05:1 до 0,17:1.

В пределах, по меньшей мере, одного ряда стержни выполнены прямолинейными.

В пределах, по меньшей мере, одного ряда стержни выполнены изогнутыми по винтовой линии.

Стержни имеют в сечении круглую или прямоугольную, в частности квадратную, или овальную форму.

Стержни могут быть выполнены из углепластика или из органопластика, или из стеклопластика.

Технический результат, достигаемый при использовании заявляемого способа изготовления виброизолятора, заключается в упрощении технологии его изготовления, в исключении необходимости использования дополнительных сборочных операций в процессе его изготовления и в исключении необходимости использования различного сортамента материалов. Кроме того, заявляемый способ обеспечивает изготовление виброизолятора в виде монолитной единой детали из армированного композиционного материала, что в значительной степени улучшает эксплуатационные характеристики виброизолятора, в том числе повышает его усталостную прочность.

Для достижения указанного технического результата предлагается способ изготовления виброизолятора, заключающийся в том, что предварительно собирают оправку и виброизолятор формируют на оправке. Для получения оправки на цилиндрическую обечайку вокруг ее цилиндрической поверхности устанавливают эластичную матрицу с пазами на ее поверхности, расположенными под углом к ее кромке, отличным от прямого. На концах обечайки по ее периметру закрепляют фиксирующие штифты. Виброизолятор формируют путем непрерывной послойной намотки на оправку спиральными витками, охватывающими фиксирующие штифты, длинномерного армированного композиционного материала с нанесенным на него связующим, укладываемого в пазы матрицы, для образования упругих стержней виброизолятора. Указанную намотку чередуют с намоткой кольцевых витков из этого же материала на концевых частях обечайки для образования колец виброизолятора. После этого осуществляют термообработку полученной заготовки в режиме полимеризации связующего и съем изделия с оправки.

Матрица может быть выполнена из двух секций, которые устанавливают на оправке с образованием зазора между ними. При этом при формировании виброизолятора дополнительно осуществляют намотку кольцевых витков из длинномерного армированного композиционного материала на участке обечайки, расположенном между секциями матрицы.

На обечайке на участке между секциями матрицы и по ее периметру закрепляют дополнительные фиксирующие штифты, а при непрерывной послойной намотке длинномерного армированного композиционного материала на оправку спиральными витками осуществляют укладку материала вокруг дополнительных штифтов.

Намотку длинномерного армированного композиционного материала на оправку для формирования виброизолятора осуществляют на намоточном станке, обеспечивающем спирально-кольцевую укладку материала.

На фиксирующие штифты наносят антиадгезионную смазку, а на обечайку, перед установкой эластичной матрицы наматывают слой фторопластовой пленки.

Изобретение поясняется чертежами, где

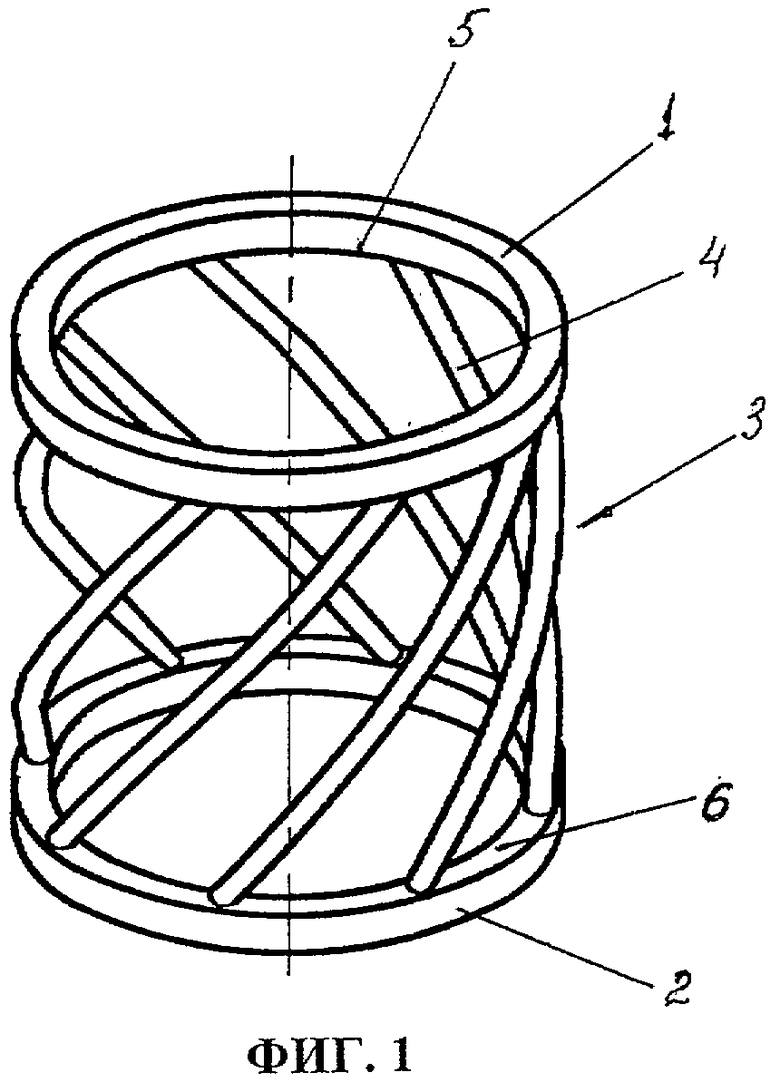

на фиг.1 изображен однонаправленный цилиндрический стержневой виброизолятор, стержни которого изогнуты по винтовой линии;

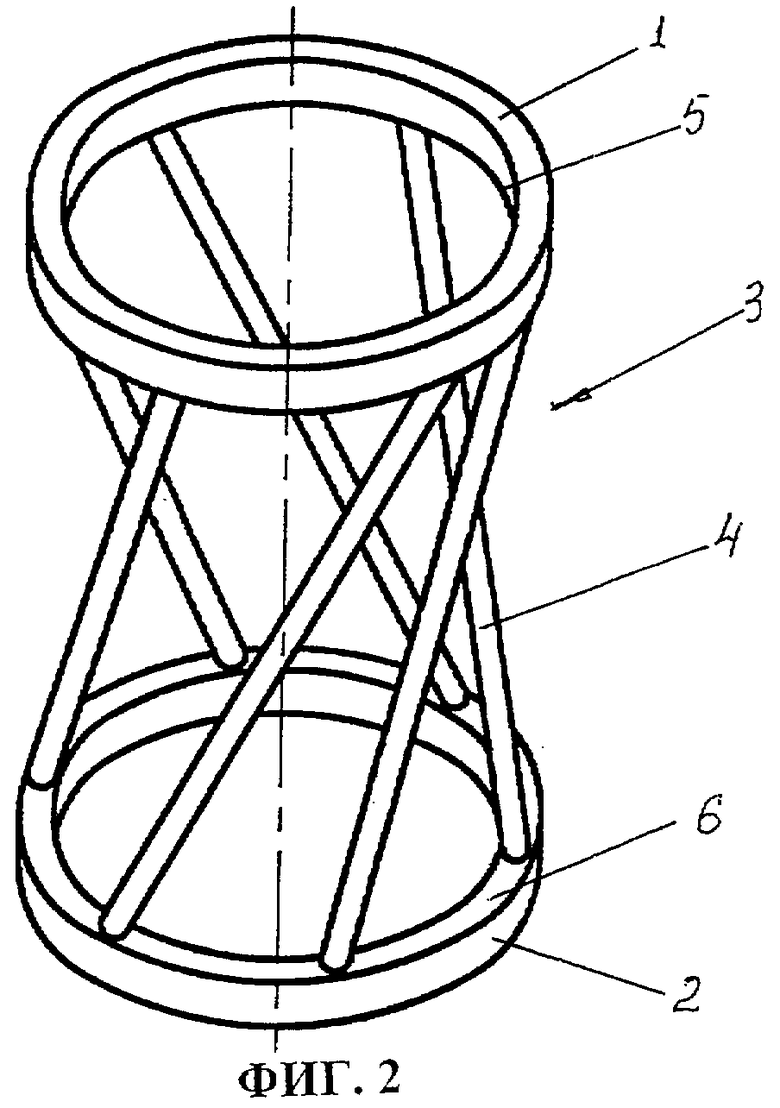

на фиг.2 изображен однонаправленный стержневой виброизолятор с прямолинейными стержнями;

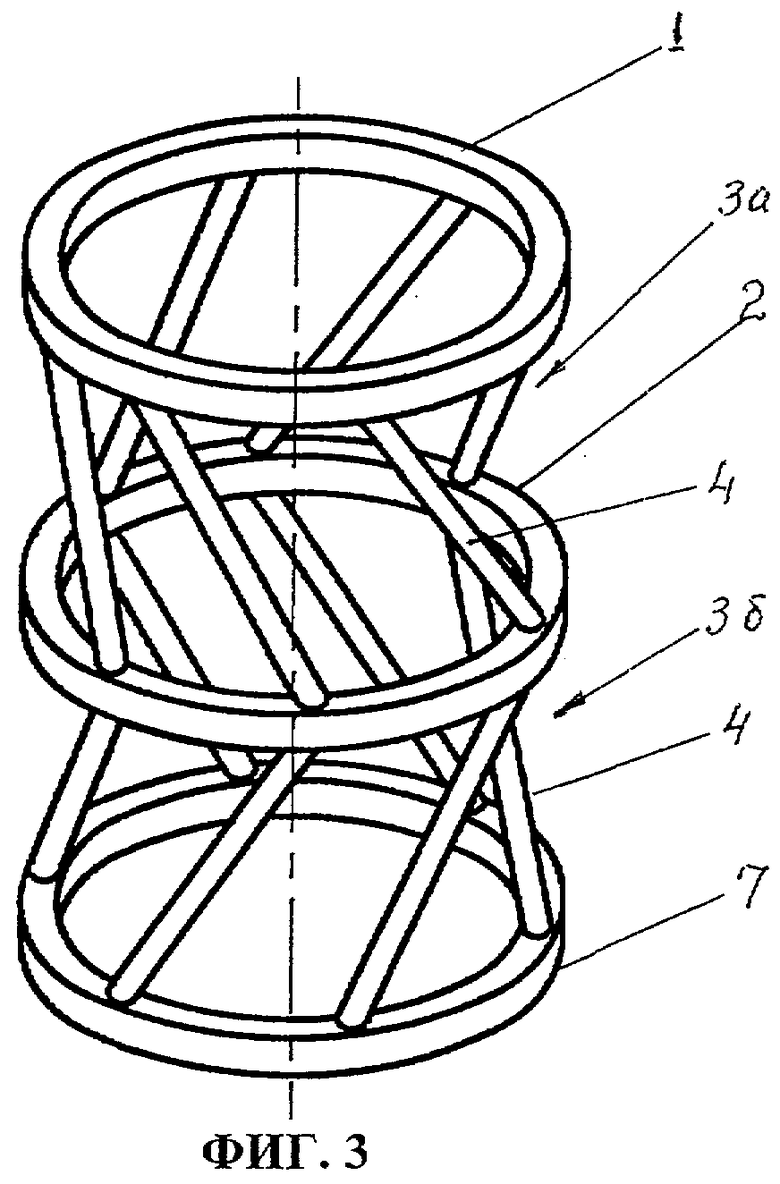

на фиг.3 изображен цилиндрический стержневой виброизолятор шевронного типа;

на фиг.4 изображен биконический стержневой виброизолятор шевронного типа;

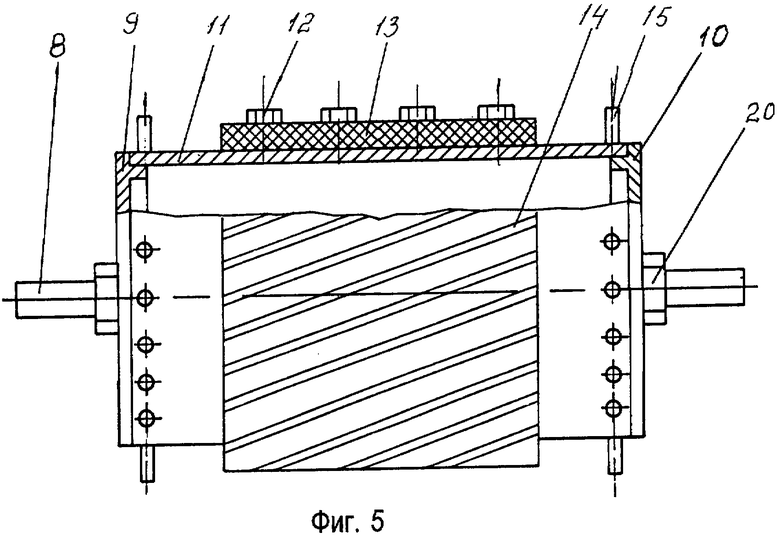

на фиг.5 изображена конструкция оправки для изготовления однонаправленного стержневого виброизолятора;

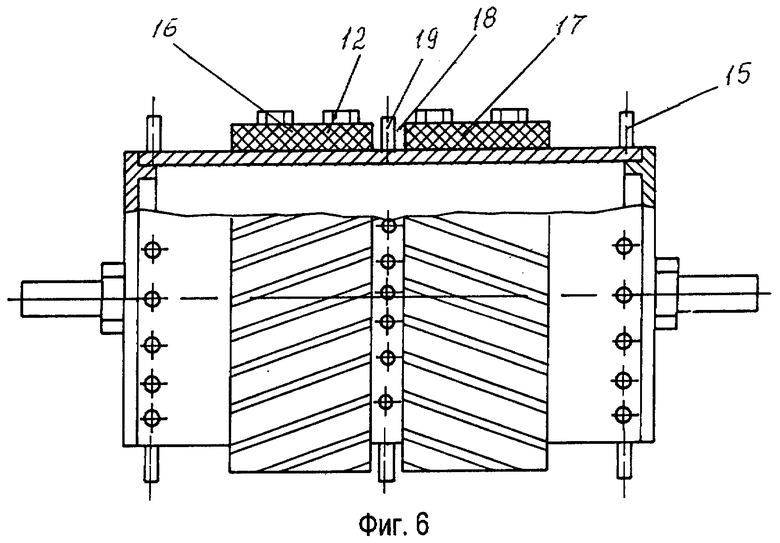

на фиг.6 изображена конструкция оправки для изготовления стержневого виброизолятора типа "шеврон";

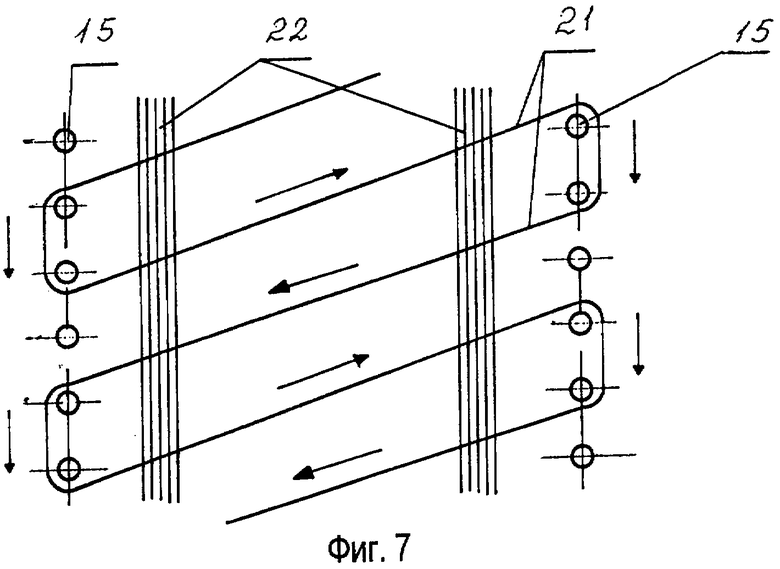

на фиг.7 изображена схема намотки однонаправленного стержневого виброизолятора;

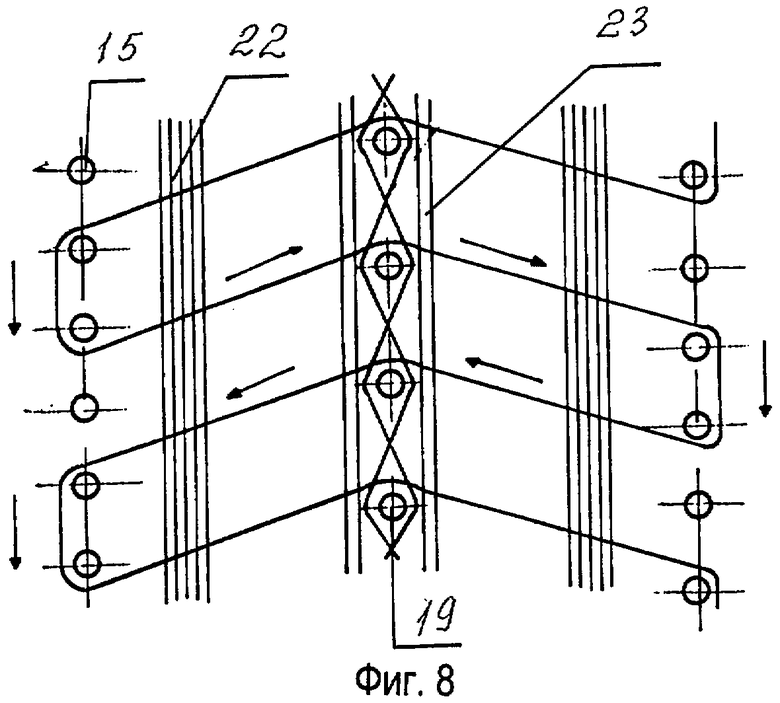

на фиг.8 изображена схема намотки стержневого виброизолятора типа "шеврон".

На фиг.1 и 2 показан виброизолятор, который содержит два соосно расположенных кольца 1 и 2 и один ряд 3 упругих стержней 4. Стержни 4 расположены между кольцами 1 и 2 на одной воображаемой цилиндрической или конусообразной поверхности и под углом к образующей цилиндрической или конусообразной поверхности (под углом к оси виброизолятора). Своими концами стержни 4 соединены с обращенными друг к другу торцевыми частями 5 и 6 колец 1 и 2 таким образом, что одноименные концы стержней расположены на торцевых частях колец по одной окружности. В каждом ряду 3 стержни 4 могут быть расположены или под одинаковым углом к образующей цилиндрической или конусообразной поверхности (под одинаковым углом к оси виброизолятора), или под разными углами к указанной образующей (под разными углами к оси виброизолятора). Стержни 4 и кольца 1 и 2 представляют собой единую деталь, выполненную из углепластика или органопластика.

На фиг.3 и 4 показан виброизолятор, содержащий три соосно расположенных кольца 1, 2 и 7 и два ряда упругих стержней 4. Каждый ряд упругих стержней 4 расположен между соответствующими соседними кольцами 1, 2 и 2, 7 таким образом, что обращенные друг к другу концы стержней 4 двух соседних рядов присоединены к противолежащим торцевым поверхностям расположенного между ними среднего промежуточного кольца 2.

Кольца могут иметь одинаковый диаметр (фиг.1, 2 и 3). Возможно выполнение виброизолятора, при котором диаметр, по меньшей мере, одного кольца превышает диаметр остальных колец. В представленном на фиг.4 биконическом стержневом виброизоляторе крайние кольца 1 и 7 имеют одинаковый диаметр, а диаметр среднего промежуточного кольца 2 превышает диаметр крайних колец 1 и 7. Однако возможен вариант, при котором крайние кольца имеют одинаковый диаметр, а диаметр среднего промежуточного кольца меньше диаметра крайних колец.

Соотношение диаметра кольца к расстоянию между соседними кольцами составляет от 0,5: 1 до 1,5: 1.

При количестве колец более трех расстояние между соседними кольцами одной пары может быть одинаково или различно по отношению к расстоянию между соседними кольцами другой пары.

Соотношение диаметра минимального кольца 1 или 7 (фиг.4) к расстоянию между соседними кольцами может составлять от 0,5:1 до 1,5:1.

Как показано на фиг.3 и 4 стержни 4 одного ряда 3а могут быть наклонены в обратную сторону по отношению к стержням 4 соседнего ряда 3б, образуя шевронное расположение стержней 4 в соседних рядах 3а и 3б.

Возможен вариант выполнения, при котором в пределах одного ряда стержни, наклоненные в одну сторону, чередуются со стержнями, наклоненными в обратную сторону, образуя сетчатое расположение стержней в этом ряду (на чертеже условно не показано).

В пределах одного ряда стержни 4, наклоненные под одним углом, чередуются или через один, или через два, или через три и т.д. со стержнями 4, наклоненными в ту же сторону, но под другим углом. Возможно и неупорядоченное чередование стержней 4, расположенных под разными углами, любым образом.

Количество стержней 4 в пределах одного ряда 3 может составлять три и более.

Угол наклона стержней к образующей воображаемой цилиндрической или конусообразной поверхности составляет более 5°.

Соотношение минимального линейного размера стержня 4 к его длине может составлять от 0,05:1 до 0,17:1.

В пределах, по меньшей мере, одного ряда стержни 4 могут быть выполнены прямолинейными (фиг.2, 3 и 4) или изогнутыми по винтовой линии (фиг.1). Возможен вариант, когда при наличии нескольких рядов стержней стержни одних рядов (ряда) выполнены прямолинейными, а стержни других рядов (ряда) выполнены изогнутыми по винтовой линии при упорядоченном или неупорядоченном чередовании таких рядов.

Стержни 4 могут иметь в сечении круглую или прямоугольную, в частности квадратную, или овальную форму.

Виброизолятор работает следующим образом. При приложении нагрузки вдоль оси виброизолятора происходит упругий изгиб стержней 4 и их закрутка.

При этом расстояние между верхним и нижним кольцами уменьшается и происходит осадка виброизолятора. Часть энергии рассеивается и на основание сооружения передается только часть возбуждающей силы. Величина осадки зависит от угла наклона стержней, их количества и диаметра виброизолятора.

Для таких случаев, когда возмущающая нагрузка действует по нескольким осям и имеет при этом крутящую составляющую, можно применять комбинированный виброизолятор (фиг.3 и 4). В зависимости от конкретной комбинации возбуждающих нагрузок стержни направляют различным образом, а также наматывают промежуточные кольца - бандажи для восприятия и гашения крутильных колебаний.

Конструкция предлагаемого виброизолятора такова, что она также позволяет упростить процесс его изготовления и обойтись без последующей сборки.

Способ изготовления виброизолятора осуществляется следующим образом.

Предварительно собирают оправку, состоящую из центрального вала 8, на котором установлены левый фланец 9 и правый фланец 10. Между фланцами 9 и 10 устанавливают цилиндрическую обечайку 11, на которой вокруг ее цилиндрической поверхности с помощью болтов 12 закрепляют эластичную формообразующую матрицу 13, замыкая ее при этом в кольцо. На поверхности матрицы 13 выполнены параллельные пазы 14, расположенные под углом к образующей цилиндрической поверхности матрицы 13. Пазы могут быть нанесены на поверхность матрицы с одинаковым шагом друг к другу. Пазы также могут наноситься на поверхность матрицы в виде сетки. Матрица, изображенная на фиг.5, предназначена для формирования однонаправленного стержневого виброизолятора, а матрица, изображенная на фиг.6, - для формирования стержневого виброизолятора типа "шеврон". Длинномерный армированный композиционный материал может быть использован в виде нити, жгута и т.п. Для фиксации длинномерного армированного композиционного материала в процессе намотки на концах обечайки 11 по ее периметру закрепляют штифты 15. При изготовлении модели виброизолятора типа "шеврон" матрицу 13 выполняют из двух секций 16 и 17, которые устанавливают на обечайке 11 с зазором 18 между ними. При этом на обечайке 11 по ее периметру и на участке между секциями 16 и 17 матрицы закрепляют дополнительные фиксирующие штифты 19 для промежуточной фиксации материала при смене направления намотки. Фланцы 9 и 10 соединяют с цилиндрической обечайкой 11 с помощью гайки 20.

Эластичную формообразующую матрицу 13 с пазами 14 изготавливают из антиадгезионного материала на основе кремнийорганического каучука, что обеспечивает ее многократное использование.

Перед установкой эластичной матрицы 13 на цилиндрическую обечайку 11 наматывают слой фторопластовой пленки для последующего съема заготовки. В концевых частях обечайки 11 по периметру устанавливают фиксирующие штифты 15. На штифты наносят антиадгезионную смазку для удобства разборки оправки перед съемом заготовки. После монтажа эластичной матрицы в зоне формирования торцевых шпангоутов (колец) и промежуточного кольца наматывают несколько витков липкой ленты для того, чтобы компенсировать разницу в диаметрах оправки и внутренней поверхности пазов 14 матрицы 13. Это исключает "излом" формообразующего материала в зоне между торцами матрицы и фиксирующими штифтами.

Намотку заготовки осуществляли на лабораторном намоточном станке РПН-200, обеспечивающем спирально-кольцевую укладку материала. Станок оборудован специальным нитепроводящим трактом для переработки всех типов нитей и жгутов с подогреваемой пропитывающей ванной для связующего.

Намотку стержневого виброизолятора проводили чередованием кольцевых слоев шпангоутов и одинарных спиральных слоев каркаса, укладываемых нитераскладчиком в пазы 14 эластичной формообразующей матрицы 13. При этом армирующие нити из композиционного материала фиксировали на штифтах 15 в момент реверсивных движений раскладчика и оправки. Схемы укладки спиральных витков при намотке однонаправленного стержневого виброизолятора и типа "шеврон" показаны на фиг.7 и 8. После намотки каждого спирального слоя (спиральных витков 21) наматывают кольцевые слои 22 торцевых шпангоутов и кольцевые слои 23 промежуточного кольца, осаживая и уплотняя таким образом спиральную арматуру в пазах. При намотке модели типа "шеврон" в промежуточном кольце кроме чисто кольцевой арматуры укладывают нити вокруг дополнительных штифтов 19, образуя двойную переплетенную змейку (фиг.8). Такая структура несколько компенсирует отсутствие материала в "теневой" зоне из-за наличия штифтов и обеспечивает при этом некоторый добавочный демпфирующий эффект.

Термообработку заготовки проводят в лабораторной термопечи, обеспечивающей заданный режим полимеризации связующего.

После извлечения оправки с заготовкой из термопечи проводят торцовку изделия с целью съема его с оправки и получения заданного размера конструкции. Обрезку производят в зоне фиксирующих штифтов, освобождая их от материала, и в зоне торцевых шпангоутов. После удаления всех штифтов, а также болтов, крепящих эластичные матрицы, снимают виброизолятор с матрицами. Затем матрицы удаляют из конструкции выдавливанием внутрь каркаса.

Освобожденную таким образом заготовку изделия очищают от натеков связующего с помощью ножа. Окончательную зачистку каркаса проводят наждачной бумагой средней зернистости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОИЗОЛЯТОР С УПРУГОДЕМПФИРУЮЩИМИ СТЕРЖНЕВЫМИ ЭЛЕМЕНТАМИ | 2016 |

|

RU2665108C2 |

| ВИБРОИЗОЛЯТОР С УПРУГОДЕМПФИРУЮЩИМИ СТЕРЖНЕВЫМИ ЭЛЕМЕНТАМИ | 2016 |

|

RU2645459C1 |

| КОМБИНИРОВАННЫЙ ВИБРОИЗОЛЯТОР | 2020 |

|

RU2739826C1 |

| Оправка для намотки трубчатых изделий | 1986 |

|

SU1423413A1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА ВЕРТИКАЛЬНОЙ КОЛОННЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529206C1 |

| Цельнометаллический виброизолятор "Волчок", способ изготовления его упругогистерезисных элементов | 2015 |

|

RU2653927C2 |

| АРМИРУЮЩИЙ КАРКАС ИЗ УГЛЕРОДНОГО ВОЛОКНА, ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРУЮЩЕГО КАРКАСА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2558949C2 |

| ОПРАВКА ДЛЯ НАМОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2290310C2 |

| РАЗБОРНАЯ ОПРАВКА | 2012 |

|

RU2504471C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СЕПАРАТОРА ШАРИКОПОДШИПНИКА ИЗ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205106C1 |

Изобретение относится к области машиностроения и может быть использовано для пространственной виброизоляции различных объектов. Сущность изобретения заключается в том, что виброизолятор содержит, по меньшей мере, два соосно расположенных кольца и соответственно, по меньшей мере, один ряд упругих стержней, размещенных между соседними кольцами вокруг одной воображаемой цилиндрической или конусообразной поверхности и под углом к образующей цилиндрической или конусообразной поверхности и соединенных своими концами с обращенными друг к другу торцевыми частями колец таким образом, что одноименные концы упругих стержней расположены на одной окружности. В ряду упругие стержни расположены под одинаковым углом к образующей цилиндрической или конусообразной поверхности или под разными углами к указанной образующей. Упругие стержни соединены с кольцами с образованием монолитной единой детали, выполненной из армированного композитного материала. Способ изготовления виброизолятора заключается в том, что предварительно собирают оправку путем установки на цилиндрическую обечайку вокруг ее цилиндрической поверхности эластичной матрицы с пазами на ее поверхности, расположенными под углом к ее кромке, отличным от прямого, и закрепления на концах обечайки по ее периметру фиксирующих штифтов. После чего формируют виброизолятор путем непрерывной послойной намотки на оправку спиральными витками, охватывающими фиксирующие штифты, длинномерного армированного композиционного материала с нанесенным на него связующим, укладываемого в пазы эластичной матрицы, для образования упругих стержней виброизолятора, чередующейся с намоткой кольцевых витков из этого же материала на концевых частях обечайки для образования колец виброизолятора, и последующей термообработки полученной заготовки в режиме полимеризации связующего и съема изделия с оправки. Техническим результатом является упрощение изготовления виброизолятора, исключение необходимости использования дополнительных сборочных операций в процессе его изготовления и исключение необходимости использования различного сортамента материалов. 2 н. и 23 з.п. ф-лы, 8 ил.

| Амортизатор | 1989 |

|

SU1709142A1 |

| АМОРТИЗАТОР | 2000 |

|

RU2178534C1 |

| US 5062507 А, 05.11.1991 | |||

| БАЙПАСНАЯ СИСТЕМА ДЛЯ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОСНАБЖЕНИЯ | 2012 |

|

RU2601739C2 |

Авторы

Даты

2005-12-20—Публикация

2004-03-26—Подача