Изобретение относится к области получения теплозащитных материалов, стойких к эрозионному разрушению при воздействии высоких температур и давлений, а более конкретно к конструкции армирующего каркаса из углеродного волокна и способу его изготовления.

Известные теплозащитные углерод-углеродные композиционные материалы, работающие при воздействии высоких температур и давлений, представляют собой композицию, состоящую из армирующего стержневого каркаса, собранного из стержней, изготовленных из углеродного волокна, и углеродной матрицы.

Известна конструкция стержневого каркаса для композиционных материалов [1], армированная в пяти направлениях с предпочтительной прочностью по одной из осей армирования. Запатентованная структура состоит из основного пучка и четырех соединительных пучков, переплетенных между собой.

Известна также трехмерная структура для армирования [2], включающая первый, второй, третий и четвертый комплекты, каждый из которых состоит из множества удлиненных прямолинейных и параллельно расположенных элементов, проходящих параллельно в соответствующем направлении и расположенных в виде множества рядов.

Известна конструкция для сборки армирующего стержневого каркаса, описанная в патенте США US 4168337 [2] и содержащая две вертикально установленные по отношению к горизонтальной плоскости решетки, расположенные на заданном расстоянии друг от друга и выполненные в виде рамки, снабженной отверстиями для ввода стержней, формирующих каркас.

Несмотря на достоинства запатентованных выше технических решений, они не позволяют получить теплозащитный материал повышенной плотности и, следовательно, более стойкий к эрозионному разрушению при воздействии высоких температур и давлений. А устройство для сборки армирующего стержневого каркаса, описанное в патенте США US 4168337 [2], не может быть использовано для изготовления патентуемого армирующего каркаса.

Известен также способ получения углерод-углеродного композита, стойкого к окислению [3], включающий изготовление каркаса из углеродного волокнистого материала и его нагрев и выдержку в потоке газообразных углеводородов, причем каркас изготовляют путем набора стержней из углеродного волокна в пучок цилиндрической формы, после чего каркас армируют углеродным волокном, а нагрев осуществляют прямым пропусканием электрического тока через армированный каркас до температуры 900-950°C, при этом в качестве газообразных углеводородов используют природный газ.

Задачей настоящего изобретения является разработка армирующего каркаса повышенной плотности для получения более эрозионно-стойкого углерод-углеродного материала, конструкции заготовки для изготовления такого каркаса и способа его изготовления.

Поставленная задача решается тем, что армирующий каркас из углеродного волокна для изготовления углерод-углеродного композиционного материала, стойкого к окислению и эрозии при воздействии высоких температур и давлений, например, для наконечника головной части ракеты содержит центрально расположенный однонаправленный цилиндрический пучок из углеродного волокна, скрепленного связующим - водным раствором поливинилового спирта, на который, как на оправку, методом перекрестной намотки намотан кокон из углеродного волокна, пропитанного водным раствором поливинилового спирта.

Заготовка для изготовления такого армирующего каркаса из углеродного волокна для изготовления углерод-углеродного композиционного материала выполнена в виде центрально расположенного вдоль оси однонаправленного цилиндрического пучка из углеродного волокна, скрепленного связующим - водным раствором поливинилового спирта, на который на расстоянии, равном высоте заготовки наконечника головной части, методом кольцевой намотки нанесены полюсные барьеры в виде сферической поверхности из углеродного волокна, пропитанного связующим - водным раствором поливинилового спирта.

Для изготовления двух и более заготовок наконечников головной части на цилиндрический пучок нанесены два полюсных барьера на расстоянии, соответственно равном двум или более высотам заготовок наконечников головной части.

Изготовление патентуемого армирующего каркаса производится следующим образом.

На заготовку, содержащую пучок из однонаправленного углеродного волокна, скрепленного связующим - водным раствором поливинилового спирта, с двумя полюсными барьерами, как на оправку, методом перекрестной намотки производят намотку кокона из углеродного волокна, пропитанного водным раствором поливинилового спирта, а после просушки каркаса и последующей обрезки законцовок кокона с полюсными барьерами каркас направляют на насыщение углеродной матрицей. Патентуемый способ позволяет изготовить армирующий каркас повышенной плотности, который после его насыщения углеродной матрицей используется в качестве теплозащитного материала, стойкого к эрозионному разрушению при воздействии высоких температур и давлений.

Сущность изобретения поясняется графическими материалами, где на:

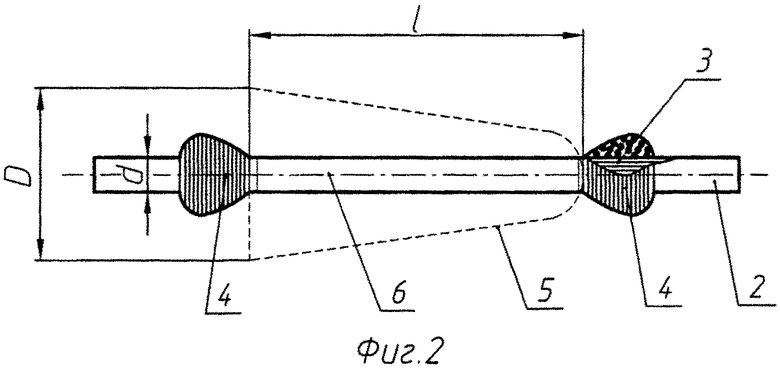

- Фиг. 1 изображен общий вид армирующего каркаса, где L - длина кокона, а 1 - высота заготовки наконечника головной части;

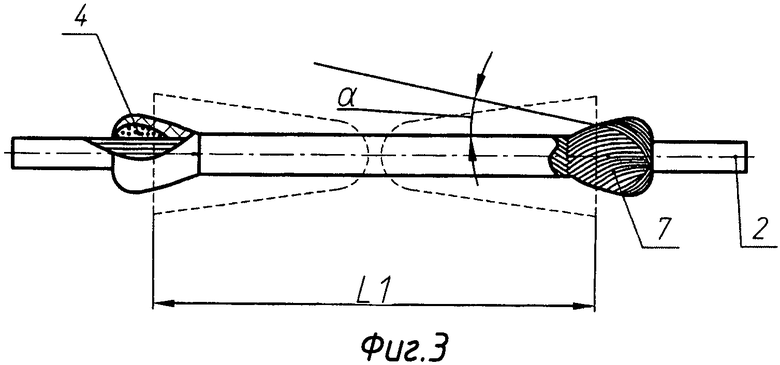

- Фиг. 2 показана конструкция заготовки для намотки кокона каркаса, где 1 - высота заготовки наконечника головной части;

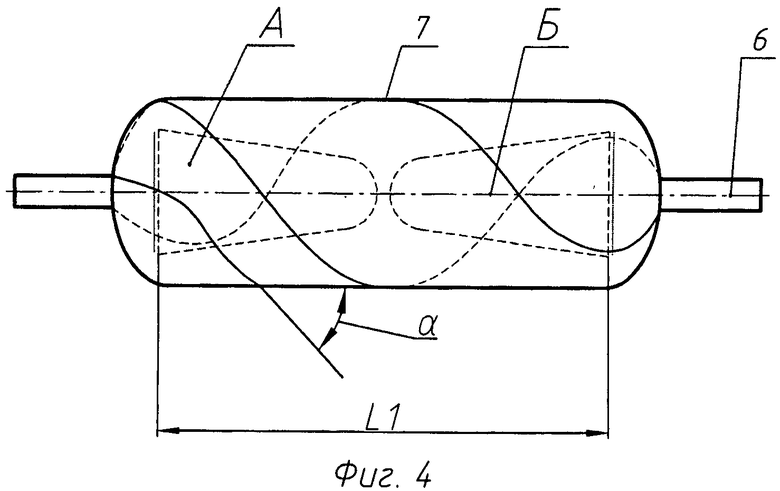

- Фиг. 3 показан начальный этап намотки кокона на заготовку;

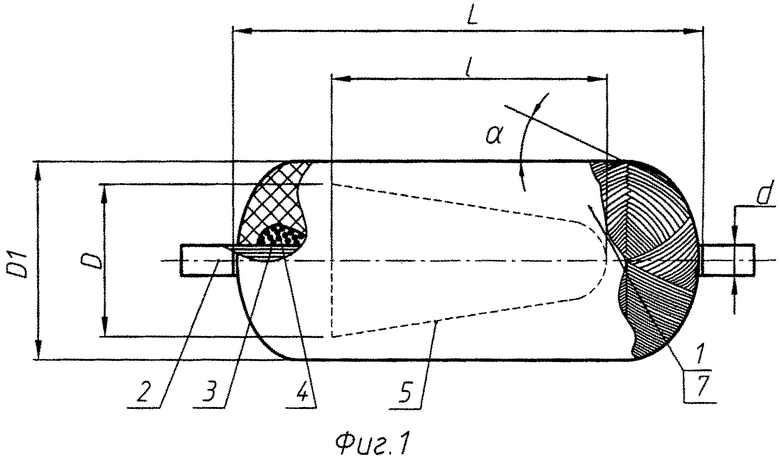

- Фиг. 4 показан общий вид армирующего каркаса для одновременного изготовления двух заготовок наконечников боевых блоков.

Армирующий каркас 1 (Фиг. 1) включает центрально расположенный однонаправленный цилиндрический пучок 2, выполненный из углеродного волокна 3, скрепленного связующим - водным раствором поливинилового спирта, на который, как на оправку, наматывается кокон из углеродного волокна, пропитанного водным раствором поливинилового спирта.

Армирующий каркас изготавливается следующим образом. Сначала изготавливается заготовка (Фиг. 2), содержащая цилиндрический пучок 2 из углеродного волокна 3, скрепленного связующим - водным раствором поливинилового спирта, на который методом кольцевой намотки нанесены полюсные барьеры 4, выполненные в виде сферической поверхности из углеродного волокна, пропитанного связующим - водным раствором поливинилового спирта. Расстояние между полюсными барьерами 4 выбрано равным высоте (1) заготовки 5 наконечника головной части. Диаметр пучка 2 d выбран равным 0,3 радиуса притупления наконечника.

На полученную таким образом заготовку 6 (Фиг. 2), как на оправку, методом перекрестной намотки производят намотку кокона 7 из углеродного волокна, пропитанного водным раствором поливинилового спирта. Начальный этап намотки показан на Фиг. 3. Намотку кокона (Фиг. 1) производят до диаметра D1, равного диаметру D (максимальный диаметр заготовки для изготовления наконечника головной части) плюс технологический припуск.

После просушки удаляется технологический припуск кокона до диаметра D, обрезается часть кокона 7 (расположенного над полюсными барьерами) и полюсные барьеры 4. Полученный таким образом армирующий каркас направляют на насыщение углеродной матрицей.

Для изготовления двух и более армирующих каркасов одновременно (Фиг. 4) на цилиндрический пучок 2 наносятся два полюсных барьера на расстоянии, соответственно равном двум или более высотам заготовок наконечников головной части, после чего производят намотку кокона.

Источники информации

1. Патент US 4268560, кл. МПК В32В 5/12. Трехмерная структура, имеющая преимущественное направление армирования. Опубликован 19.05.1981 г.

2. Патент US 4168337, кл. МПК В32В 5/12. Трехмерная структура для армирования. Опубликован 18.09.1979 г.

3. Патент RU 2090497, кл. МПК С01В 31/02. Способ получения углерод-углеродного композита, стойкого к окислению. Приоритет от 20.02.1995 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления армирующего каркаса для армирования углерод-углеродного материала | 2023 |

|

RU2816176C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД - УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2533135C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2422358C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА, СТОЙКОГО К ЭРОЗИОННОМУ РАЗРУШЕНИЮ | 2022 |

|

RU2789415C1 |

| АРМИРУЮЩИЙ КАРКАС УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2498962C2 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРУЮЩЕГО КАРКАСА УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2486162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2678020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

Изобретение относится к области получения теплозащитных материалов, стойких к эрозионному разрушению при воздействии высоких температур и давлений, а более конкретно к конструкции армирующего каркаса из углеродного волокна и способу его изготовления. Армирующий каркас из углеродного волокна для изготовления углерод-углеродного композиционного материала, стойкого к окислению и эрозии при воздействии высоких температур и давлений, например, для наконечника головной части ракеты содержит центрально расположенный однонаправленный цилиндрический пучок заданного диаметра из углеродного волокна, скрепленного связующим - водным раствором поливинилового спирта, на который, как на оправку, методом перекрестной намотки намотан кокон из углеродного волокна. Заготовка для изготовления армирующего каркаса из углеродного волокна выполнена в виде центрально расположенного вдоль оси однонаправленного цилиндрического пучка заданного диаметра из углеродного волокна, скрепленного водным раствором поливинилового спирта, на который на расстоянии, равном высоте заготовки наконечника головной части, методом кольцевой намотки нанесены полюсные барьеры в виде сферической поверхности из углеродного волокна, пропитанного связующим - водным раствором поливинилового спирта. Cпособ изготовления армирующего каркаса из углеродного волокна для получения углерод-углеродного композиционного материала, стойкого к окислению и эрозии при воздействии высоких температур и давлений, осуществляется в следующей последовательности: на заготовку, содержащую пучок из однонаправленного углеродного волокна с двумя полюсными барьерами, как на оправку, методом перекрестной намотки производят намотку кокона из углеродного волокна, пропитанного водным раствором поливинилового спирта. После просушки каркаса и последующей обрезки законцовок кокона с полюсными барьерами каркас направляют на насыщение углеродной матрицей. Технический результат - изготовление армирующего каркаса повышенной плотности, который после его насыщения углеродной матрицей используется для изготовления углерод-углеродного теплозащитного материала, стойкого к эрозионному разрушению при воздействии высоких температур и давлений, например, наконечника головной части ракеты. 3 н. и 1 з.п. ф-лы, 4 ил.

1. Армирующий каркас из углеродного волокна для изготовления углерод-углеродного композиционного материала, стойкого к окислению и эрозии при воздействии высоких температур и давлений, например, для наконечника головной части ракеты, характеризующийся тем, что он содержит центрально расположенный однонаправленный цилиндрический пучок из углеродного волокна, скрепленного связующим - водным раствором поливинилового спирта, на который, как на оправку, методом перекрестной намотки намотан кокон из углеродного волокна, пропитанного водным раствором поливинилового спирта.

2. Заготовка для изготовления армирующего каркаса из углеродного волокна для изготовления углерод-углеродного композиционного материала, характеризующаяся тем, что она выполнена в виде центрально расположенного вдоль оси однонаправленного цилиндрического пучка из углеродного волокна, скрепленного связующим - водным раствором поливинилового спирта, на который на расстоянии, равном высоте заготовки наконечника головной части, методом кольцевой намотки нанесены полюсные барьеры в виде сферической поверхности из углеродного волокна, пропитанного связующим - водным раствором поливинилового спирта.

3. Заготовка для изготовления армирующего каркаса по п. 2, отличающаяся тем, что на цилиндрический пучок нанесены два полюсных барьера на расстоянии, соответственно равном двум или более высотам заготовок наконечников головной части.

4. Способ изготовления армирующего каркаса из углеродного волокна для получения углерод-углеродного композиционного материала, стойкого к окислению и эрозии при воздействии высоких температур и давлений, например, наконечника головной части ракеты, характеризующийся тем, что на заготовку, содержащую пучок из однонаправленного углеродного волокна, скрепленного связующим - водным раствором поливинилового спирта, с двумя полюсными барьерами, как на оправку, методом перекрестной намотки производят намотку кокона из углеродного волокна, пропитанного водным раствором поливинилового спирта, а после просушки каркаса и последующей обрезки законцовок кокона с полюсными барьерами каркас направляют на насыщение углеродной матрицей.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИТА, СТОЙКОГО К ОКИСЛЕНИЮ | 1995 |

|

RU2090497C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2016843C1 |

| Застежка для обуви | 1930 |

|

SU27359A1 |

| US 4168337 A 18.09.1979 | |||

| US 4268560 A 19.05.1981 | |||

| EP 1145841 A1 17.10.2001 | |||

Авторы

Даты

2015-08-10—Публикация

2013-12-20—Подача