Изобретение относится к области общего машиностроения, а именно к изготовлению сепараторов шарикоподшипников, которые могут использоваться в вакууме, в средах с низкими или повышенными температурами, в том числе в химически активных, или средах, не позволяющих использовать какую-либо смазку или смазочные масла, и, в частности, к изготовлению неметаллических сепараторов шарикоподшипников высокооборотных роторов газотурбинных двигателей.

Сепаратор шарикоподшипника служит для фиксации рабочих тел в кольцевом направлении. Используемые в настоящее время сепараторы, как правило, являются металлическими, штампованными с отверстиями, центрированными по телам качения. В подшипниках, работающих в условиях, например, при повышенных частотах вращения, применяют сепараторы из антифрикционных материалов: бронзы, латуни, текстолита, алюминиевых сплавов. Применение традиционных материалов для изготовления сепаратора не позволяет создать высокооборотные керамические подшипники, использовать их без смазки в химически активных средах, в условиях повышенных температур - из-за низкой прочности, а в условиях пониженных температур - из-за хрупкости.

Использование композиционных материалов в узлах опор вращающихся деталей, особенно, роторов перспективных газотурбинных двигателей, актуально. Композиционные материалы обладают уникальными характеристиками, которые позволяют создавать работоспособные конструкции там, где применение металлических материалов для изготовления сепараторов шарикоподшипников не представляется возможным.

Известно "Устройство для изготовления кольцевых изделий из волокнистых материалов", авторское свидетельство 1593964 от 12.12.1988 г., при помощи которого формируют методом прессования изделия из армированных пластиков, полученных намоткой. Устройство содержит оправку с намотанной на нее заготовкой, матрицу и пуансон, имеющий конусообразные прокладки, установленные между заготовкой и матрицей. Недостатком данного технического решения является то, что при изготовлении сепаратора требуется его дополнительная механическая обработка, связанная с высверливанием отверстий под рабочие тела подшипника, что нарушает целостность волокон и не обеспечивает достаточной прочности формируемого изделия.

Известен "Роликовый подшипник", US 5271679, который может использоваться в вакууме, в среде, имеющей высокие или низкие температуры, или другой среде, не позволяющей использовать какую-либо смазку или смазочный материал, при этом сепаратор подшипника изготовлен методом прессования с использованием жаростойкого, композиционного, хаотично армированного материала с самосмазывающимися свойствами. Недостатком предложенного технического решения является хрупкость и низкая прочность сепаратора при высокооборотных нагрузках.

Техническим результатом является создание облегченных, с повышенной долговечностью неметаллических сепараторов шарикоподшипников из волокнистых материалов.

Технический результат достигается тем, что на формообразующей технологической оснастке создают чередующуюся намотку слоев из волокнистых материалов при определенных направлениях армирующих слоев, с применением теплостойких связующих и с добавлением антифрикционных материалов. Полученную заготовку со вставленными в нее коническими вкладышами, которые при прессовании самоцентрируются и самоустанавливаются, помещают в пресс-форму. Прессование осуществляют матрицей, верхним и нижним пуансонами, формообразующие поверхности которых совпадают с размерами изготавливаемого сепаратора. Процесс прессования производят по заданному режиму. В результате получают готовое изделие полностью "в размер", без его дальнейшей механической обработки, с высокими характеристиками жесткости и прочности.

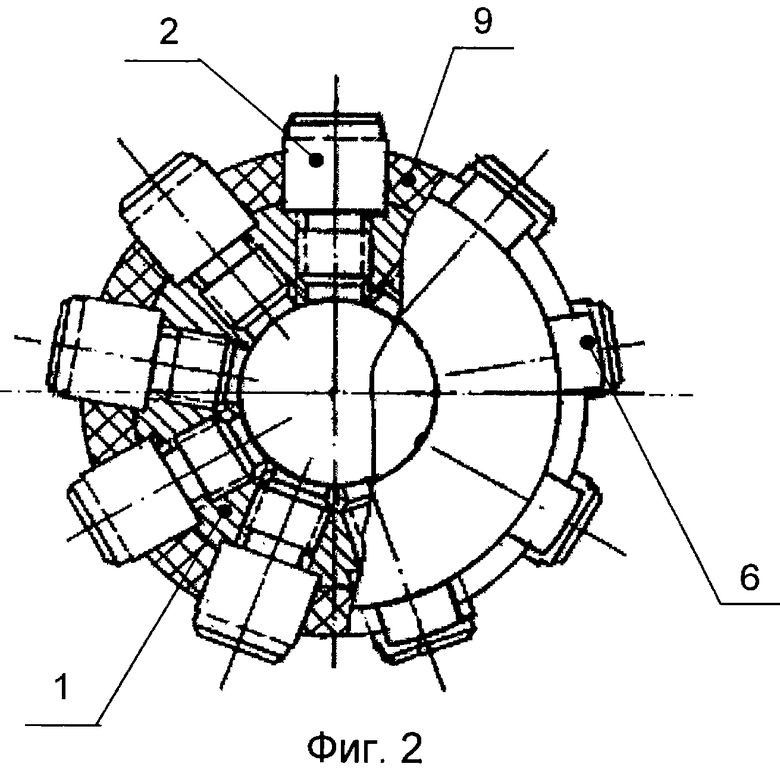

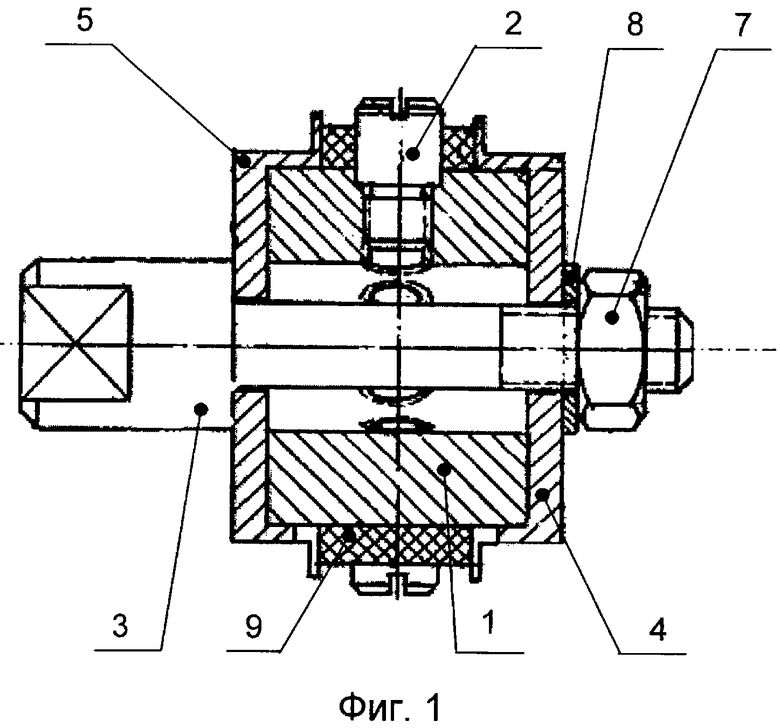

На фиг.1 и фиг.2 приведена схема формообразующей технологической оснастки для намотки сепаратора.

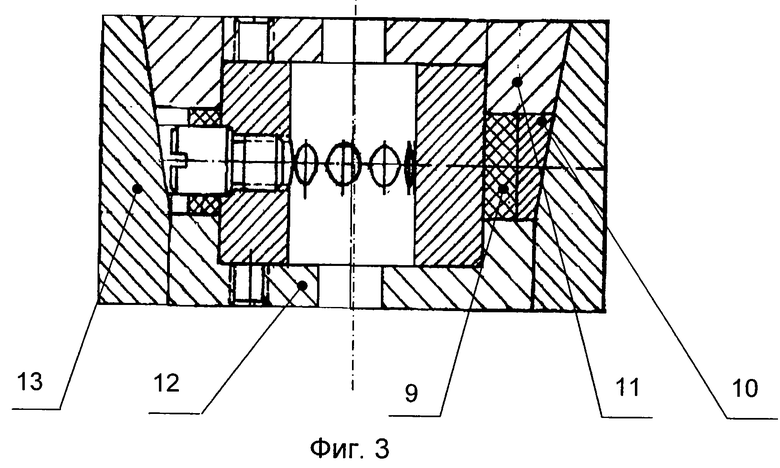

На фиг.3 приведена схема пресс-формы для формования сепаратора.

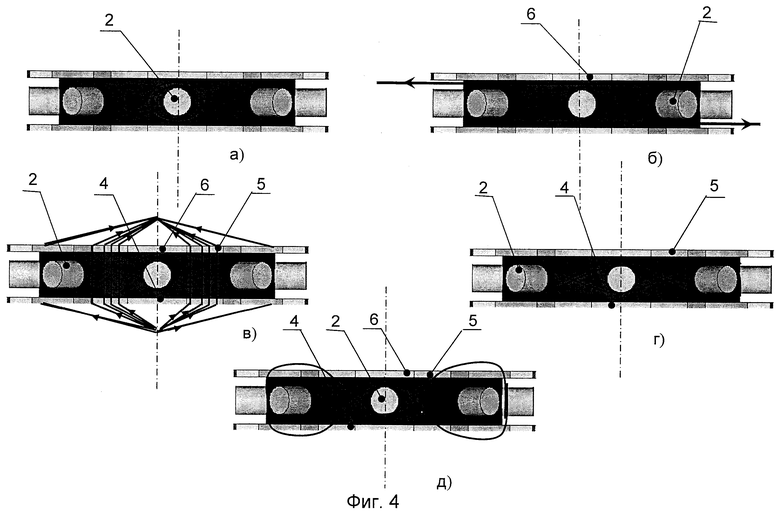

На фиг.4 изображен способ укладки волокна на оснастку.

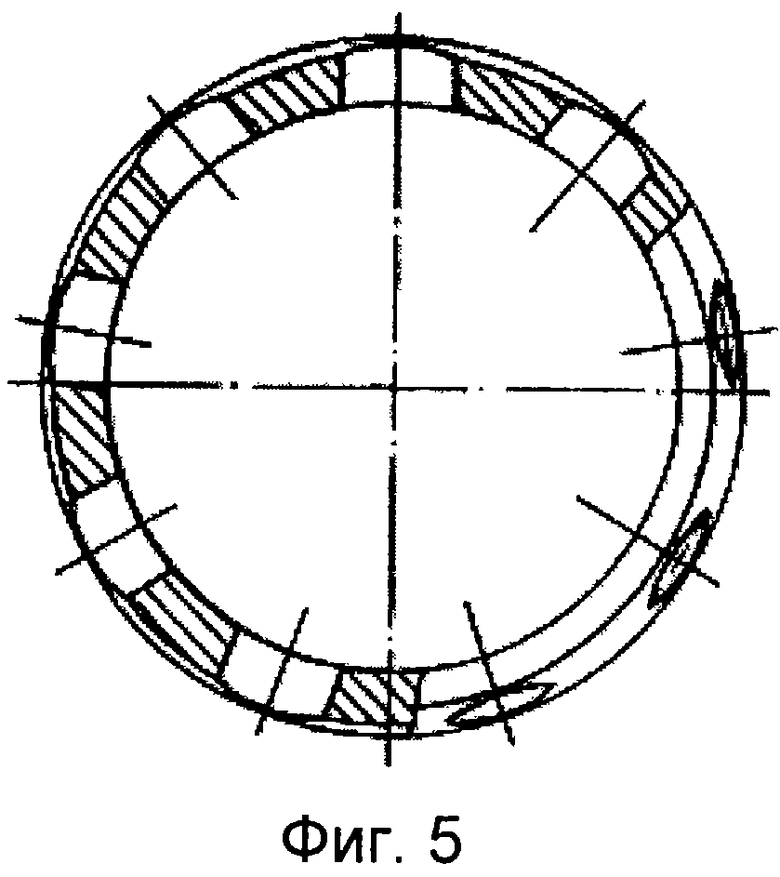

На фиг.5 изображен вид конического кольца сверху.

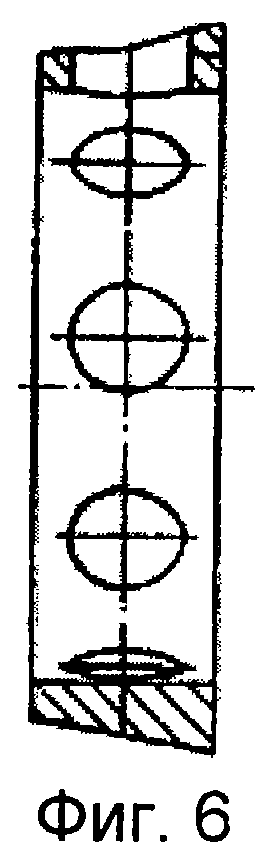

На фиг.6 изображен вид конического кольца в разрезе.

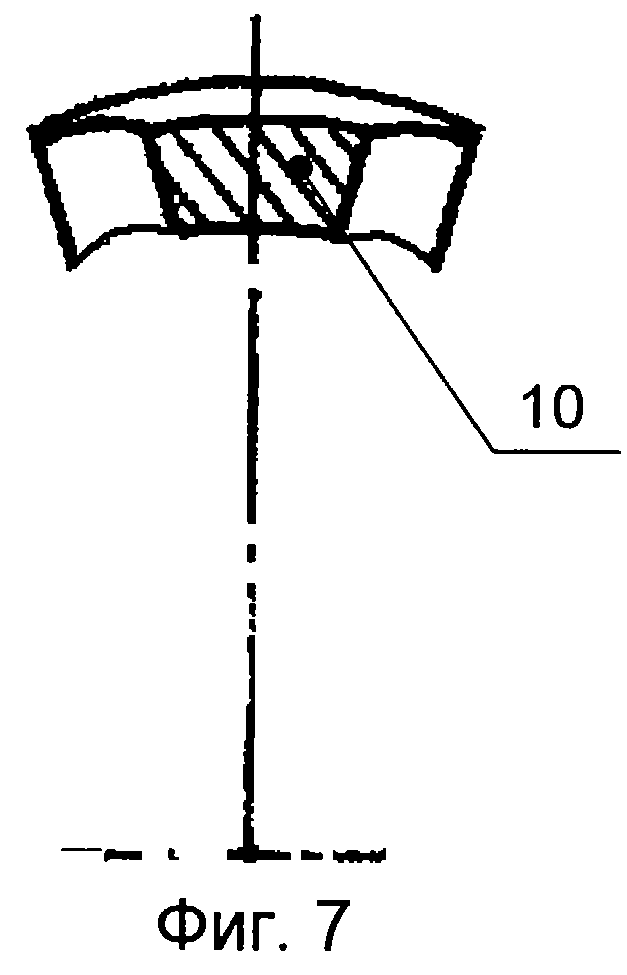

На фиг.7 изображен вид вкладыша, изготовленного из конического кольца.

Устройство для изготовления сепаратора шарикоподшипника из волокнистых материалов на фиг.1 и фиг.2 содержит оснастку для намотки сепаратора, состоящую из цилиндрической оправки 1 с установленными на ней штифтами 2, количество и диаметр которых соответствуют количеству и диаметру формируемых ими отверстий изготавливаемого сепаратора 9. На ось 3 цилиндрической оправки 1 устанавливают правую технологическую щеку 4 и левую технологическую щеку 5, которые закрепляют гайкой 7 и шайбой 8. Технологические щеки 4 и 5 имеют фланцы в виде прямоугольных зубьев 6, ширина которых соответствует диаметру штифтов 2. Прямоугольные зубья 6 ориентируют таким образом, чтобы они были установлены напротив штифтов 2. Пазы технологических щек 4 и 5 и штифты 2 являются направляющими элементами для поперечной намотки сепаратора углеродным волокном. Прямоугольные зубья 6 технологических щек 4 и 5 являются ограничителями по ширине при намотке кольцевых слоев на оснастку. Устройство для изготовления сепаратора шарикоподшипника из волокнистых материалов содержит на фиг.3 пресс-форму для формования сепаратора 9, состоящую из верхнего пуансона 11, нижнего пуансона 12 и матрицы 13. После намотки углеродного волокна на оснастку между штифтами 2 цилиндрической оправки 1 закладывают вкладыши 10. На фиг.7 показан вкладыш 10, имеющий форму сектора кольца, вид которого на фиг.5 изображен сверху, а на фиг.6 - в разрезе, с конической наружной поверхностью, разрезанного в осевом направлении по центрам отверстий, просверленных в кольце в радиальном направлении, при этом количество и размер просверленных отверстий соответствуют количеству и размеру штифтов 2 оснастки для намотки сепаратора 9. Внутренняя поверхность кольца - цилиндрическая, с диаметром, равным наружному диаметру изготавливаемого сепаратора 9, а количество вкладышей 10 соответствует количеству штифтов 2, установленных на цилиндрической оправке 1.

На фиг.4 изображен способ укладки углеродного волокна на оснастку, заключающийся в чередовании слоев, имеющих определенные направления армирования.

Способ намотки углеродного волокна на оснастку осуществляют следующим образом:

- волокна, оформляющие отверстия сепаратора, наматывают непосредственно вокруг каждого штифта 2 на его высоту, фиг.4а;

- волокна, образующие боковые стенки сепаратора, наматывают в кольцевом направлении оснастки между прямоугольными зубьями 6 и штифтами 2, фиг.4б;

- волокна, образующие перемычки между отверстиями сепаратора, наматывают между штифтами 2 и прямоугольными зубьями 6 технологических щек 4 и 5 в осевом направлении, фиг.4в;

- волокна, связывающие стенки сепаратора и перемычки между отверстиями сепаратора, наматывают в кольцевом направлении, огибая каждый штифт 2 и оставаясь при этом внутри пространства, ограниченного технологическими щеками 4 и 5, фиг.4г;

- волокна, связывающие стенки и перемычки сепаратора, наматывают в кольцевом направлении, огибая штифты 2 и выходя наружу за прямоугольные зубья 6 технологических щек 4 и 5, сначала - слева направо, затем - в обратном направлении, заполняя пространство между штифтами 2 и прямоугольными зубьями 6, фиг.4д.

После полного заполнения углеродным волокном оснастки поперечные волокна и волокна, выходящие за прямоугольные зубья 6 технологических щек 4 и 5, обрезают с наружной стороны прямоугольных зубьев 6, после чего технологические щеки 4 и 5 раскладывают и удаляют, а вкладыши 10 закладывают между штифтами 2, при этом вкладыши 10 своей внутренней поверхностью касаются верхних намотанных слоев сепаратора, а наружной - конической, скользят по ответному конусу матрицы 13. Собранную оснастку помещают в матрицу 13 и обжимают с обеих сторон верхним 11 и нижним 12 пуансонами. Собранную пресс-форму помещают под пресс и прессуют изделие по заданным технологическим и температурным параметрам.

Толщину сепаратора после намотки обеспечивают заданной высотой технологических щек. Намотка и контроль натяжения углеродного волокна осуществляется автоматически. Припуск намотки на прессование составляет 1 мм.

Предлагаемое устройство и способ для изготовления сепаратора шарикоподшипника из волокнистых материалов позволяют обеспечить долговечность, прочность и жесткость сепараторов, изготовленных из композиционных материалов с применением теплостойких связующих и с антифрикционными добавками, что повышает долговечность высокооборотных подшипниковых узлов при длительной эксплуатации в различных средах и использовать их без смазки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2280767C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210694C2 |

| ЛОПАТКА ОСЕВОГО КОМПРЕССОРА | 2001 |

|

RU2210009C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239100C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 2002 |

|

RU2229035C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО БЛИСКА С НЕОХЛАЖДАЕМЫМИ РАБОЧИМИ ЛОПАТКАМИ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ИНТЕГРАЛЬНЫЙ БЛИСК | 2011 |

|

RU2467177C1 |

| КОМПОЗИЦИОННАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2007 |

|

RU2350757C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350811C1 |

| СПОСОБ ДИАГНОСТИКИ РАДИАЛЬНОГО ЗАЗОРА В ШАРИКОПОДШИПНИКАХ | 2010 |

|

RU2432560C1 |

| МЕЖВАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2004 |

|

RU2261378C1 |

Изобретение относится к области общего машиностроения, а именно к изготовлению сепараторов шарикоподшипников, которые могут использоваться в вакууме, в средах с низкими или повышенными температурами, в том числе в химически активных, или в средах, не позволяющих использовать какую-либо смазку, и, в частности, к изготовлению неметаллических сепараторов шарикоподшипников высокооборотных роторов газотурбинных двигателей. Устройство содержит оснастку для намотки заготовки, матрицу, пуансон и вкладыши. Оснастка состоит из цилиндрической оправки со штифтами и закрепленных на оси оправки технологических щек с фланцами в виде прямоугольных зубьев. Зубья установлены напротив штифтов. Диаметр и количество штифтов соответствует диаметру и количеству формируемых ими отверстий сепаратора. Ширина зубьев соответствует диаметру штифтов. Вкладыши выполнены в виде сектора кольца с конической наружной поверхностью, разрезанного в осевом направлении по центрам отверстий, просверленных в кольце в радиальном направлении. Количество и размер отверстий соответствует количеству и размеру штифтов. Внутренняя поверхность кольца цилиндрическая с диаметром, равным наружному диаметру сепаратора. Количество вкладышей соответствует количеству штифтов. Способ включает намотку волокна в определенных направлениях, размещение заготовки со вставленными в нее вкладышами в матрицу и прессование. Изобретение позволяет создать облегченные с повышенной долговечностью неметаллические сепараторы шарикоподшипников из волокнистых материалов. 2 с.п. ф-лы, 7 ил.

| US 3627607 А, 14.12.1971 | |||

| Способ изготовления изделий из пластмасс | 1973 |

|

SU486910A1 |

| DE 3521814 A1, 02.01.1987 | |||

| Способ экранирования ложа гидроотвала | 1990 |

|

SU1778219A1 |

| Экономайзер | 0 |

|

SU94A1 |

| DE 1924505 В2, 30.03.1978. | |||

Авторы

Даты

2003-05-27—Публикация

2002-05-22—Подача