Изобретение относится к определению параметров высокоскоростных потоков, а именно к способам определения параметров потока в относительном движении для эффективного проектирования рабочего колеса компрессора.

Известен способ измерения статического давления на внутренней поверхности корпуса лопаточной машины при выходе из рабочего колеса путем отбора этого давления через отверстие в корпусе, Карелин В.Я. Кавитационные явления в центробежных и осевых насосах, Государственное научно-техническое издательство машиностроительной литературы. Москва, 1963, стр. 218, фиг.118.

Недостатком данного способа является его ограниченность, не позволяющая измерить статическое давление по высоте канала.

Наиболее близким техническим решением к предлагаемому является способ измерения полного давления вращающимся зондом, Ушаков К.А., Брусиловский И.В. "Исследование кольцевых решеток вращающегося колеса осевого вентилятора". Промышленная аэродинамика. Сборник статей №10, Оборонгиз, 1958, с.48-49.

Недостатком данного способа является ограниченный диапазон частот вращения, измерение этим способом можно проводить только на малых окружных скоростях, когда влияние центробежных сил воздушного столба в трубке зонда на результаты измерений пренебрежимо мало.

Технической задачей предложения является повышение эффективности проектирования рабочего колеса компрессора.

Технический результат в способе определения параметров потока в относительном движении заключается в том, что проводят измерение полного давления вращающимся зондом, при этом одновременно с измерением полного давления проводят измерение статического давления вращающимся зондом, затем останавливают зонд и измеряют статическое давление. По отношению измеренных давлений вращающимся зондом находят приведенную скорость, определяют действительное полное давление, температуру торможения потока, критическую скорость звука и скорость потока в относительном движении. Измерение обоих давлений проводится посредством трубок зонда, тесно соприкасающихся боковыми поверхностями для обеспечения теплового контакта между ними.

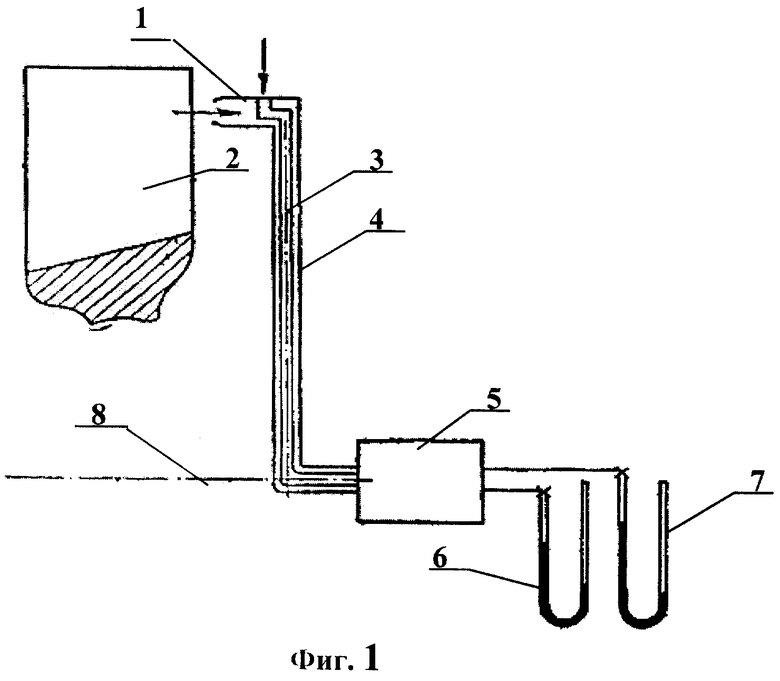

На фиг.1 приведена схема устройства, реализующего способ определения параметров потока в относительном движении.

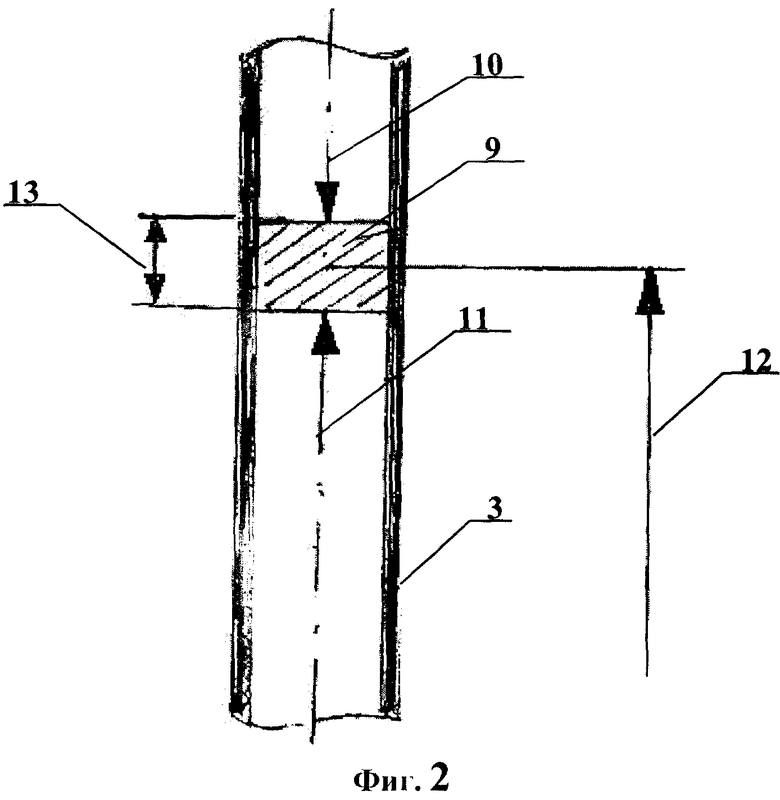

На фиг.2 схематично показан участок любой трубки зонда, например трубки 3.

Устройство на фиг.1 содержит вращающийся зонд 1, установленный за рабочим колесом 2 компрессора, который представляет собой приемную трубку 3 полного давления, внутри которой эксцентрично расположена трубка 4, воспринимающая статическое давление, причем трубка 4 прижата к трубке 3 боковой поверхностью с тем, чтобы иметь одинаковую с трубкой 2 температуру. Обе трубки 3 и 4 соединены через передатчик давлений 5, каждая со своим регистратором давления, например с U-образным манометром. Трубка 3 с манометром 6, а трубка 4 с манометром 7. Измерение давлений манометрами 6 и 7 проводят на уровне оси вращения 8 зонда 1. Зонд 1 связан с дифференциальным механизмом (на фигурах не показан), позволяющим оператору перемещать зонд 1 в окружном направлении, т.е. по шагу решетки рабочего колеса 2 во время вращения, или делать зонд 1 неподвижным относительно колеса 2.

На фиг.2 показаны участок трубки 3 зонда 1, элемент 9 массы воздушного столба, давление 10 (Р+ΔР) со стороны рабочего колеса 2, давление II (Р) со стороны манометра 6, радиус 12 (r), где находится элемент 9 массы воздушного столба, толщина 13 (dr) элемента 9.

Сущность предлагаемого способа определения параметров потока в относительном движении заключается в следующем.

Выделим на фиг.2 элемент 9 массы воздушного столба в любой трубке зонда 1, например в трубке 3. Уравнение равновесия такого элемента 9 записывается в виде

dP=ρω2dr

Из уравнения состояния газа

Следовательно,

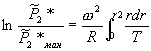

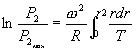

Интегрируя в пределах от полного давления  измеряемое манометром на оси вращения зондом до определяемого полного давления

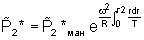

измеряемое манометром на оси вращения зондом до определяемого полного давления  в относительном движении получим для полного давления в относительном движении

в относительном движении получим для полного давления в относительном движении

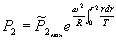

По аналогии для статического давления

или

и

Видно, что для определения каждого из давлений нужно знать изменение температуры Т вдоль радиуса, которое, в принципе, может быть каким угодно, но благодаря компактному расположению трубок 3 и 4 и тепловому контакту между ними температура Т трубок 3 и 4 и воздуха в них одинакова. Поэтому

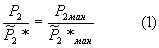

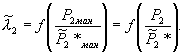

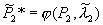

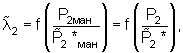

Зная левую часть уравнения (I), можно по газодинамическим таблицам (или аналитически) найти величину первого газодинамического параметра - приведенной скорости:

Так как статическое давление Р2 одинаково в относительном и в абсолютном движении и очень быстро выравнивается в окружном направлении прямо за рабочим колесом 2, то достаточно остановить зонд 1, и тогда манометр будет измерять действительное статическое давление, которое воспринимал вращающийся зонд 1.

Следовательно, численно определен второй параметр действительного статического давления Р2.

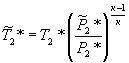

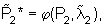

Зная действительное статическое давление Р2 и величину приведенной скорости в относительном движении  можно найти по газодинамическим таблицам (или аналитически) величину искомого полного давления

можно найти по газодинамическим таблицам (или аналитически) величину искомого полного давления  - третьего газодинамического параметра в относительном движении.

- третьего газодинамического параметра в относительном движении.

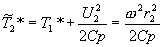

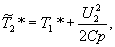

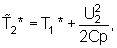

Температуру торможения в относительном движении за насосом в отсутствии входного направляющего аппарата находят соотношением

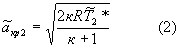

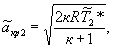

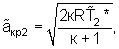

Критическая скорость звука в относительном движении равна:

Зная величины  и

и  , найдем скорость W2 потока в относительном движении - четвертый газодинамический параметр:

, найдем скорость W2 потока в относительном движении - четвертый газодинамический параметр:

где в приведенных соотношениях

dP - разность давлений, под которой находится элемент воздушного столба, Па;

ρ - плотность воздуха,

ω - угловая скорость,

R - газовая постоянная,

r - радиус, на котором находится элемент воздушного столба, м;

r2 - радиус, на котором проводится измерение, м;

dr - радиальная толщина элемента воздушного столба, м;

- полное давление в относительном движении, Па;

- полное давление в относительном движении, Па;

P2 - статическое давление, Па;

- полное давление, измеряемое манометром на оси вращения зонда (известная величина), Па;

- полное давление, измеряемое манометром на оси вращения зонда (известная величина), Па;

P2ман - статическое давление, измеряемое манометром на оси вращения зонда (известная величина), Па;

Т - текущая температура в трубке зонда 1, К;

- температура торможения в относительном движении, К;

- температура торможения в относительном движении, К;

T1* - температура торможения при входе в рабочее колесо 2, К;

- приведенная скорость в относительном движении;

- приведенная скорость в относительном движении;

к - коэффициент адиабаты;

W2 - скорость потока в относительном движении,

- критическая скорость звука в относительном движении,

- критическая скорость звука в относительном движении,

U2 - окружная скорость зонда на радиусе измерения,

ω - угловая скорость,

Ср - теплоемкость воздуха при постоянном давлении,

индексы 1, 2 означают сечения перед и за рабочим колесом 2.

Работу в заявляемом способе определения параметров потока в относительном движении осуществляют следующим образом.

Приводят во вращение с заданной угловой скоростью ω рабочее колесо 1 и вместе с ним зонд 2 с трубками 3 и 4 одновременно. Измеряют вращающимся зондом 2 через передатчик давления 5 манометрами 6 и 7 полное давление  и статическое давление Р2ман и по их отношению находят величину приведенной скорости

и статическое давление Р2ман и по их отношению находят величину приведенной скорости  Затем останавливают вращающийся зонд, измеряют статическое давление Р2 и находят величину полного давления

Затем останавливают вращающийся зонд, измеряют статическое давление Р2 и находят величину полного давления  в относительном движении. Затем по известным соотношениям находят температуру

в относительном движении. Затем по известным соотношениям находят температуру  торможения и критическую скорость звука

торможения и критическую скорость звука  в относительном движении:

в относительном движении:

и вычисляют скорость потока в относительном движении:

Если дифференциальный механизм, перемещающий зонд 1 в окружном направлении, во время вращения не позволяет останавливать зонд 1, то в этом случае вращающийся зонд 1 после измерений демонтируют и в той же плоскости и на том же радиусе устанавливают неподвижный зонд 1 и им измеряют статическое давление P2.

Если имеется входной направляющий аппарат ступени компрессора, то дополнительно измеряют температуру Т2* торможения в абсолютном движении неподвижной термопарой и полное давление Р2 в абсолютном движении неподвижным (остановленным) зондом и находят температуру

По соотношениям (2) и (3) вычисляют величины  и W2.

и W2.

Предложенный способ, как видно из описания, достаточно прост и отличается высокой достоверностью результатов.

Предлагаемый способ определения параметров потока в относительном движении позволяет, в отличие от известных способов, определять численное значение параметров потока, выявить картину течения при выходе из рабочего колеса лопаточной машины, что крайне важно для проектирования высокоэффективной лопаточной машины. Способ достаточно прост и отличается высокой достоверностью благодаря отсутствию промежуточных технологических операций, связанных с учетом влияния центробежных сил воздушных столбов внутри вращающегося зонда на результаты измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛНОГО ДАВЛЕНИЯ РАБОЧЕГО ГАЗА В ОТНОСИТЕЛЬНОМ ДВИЖЕНИИ ПРИ ВЫХОДЕ ИЗ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2002 |

|

RU2231662C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТЕЧЕНИЯ В КОМПРЕССОРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309390C1 |

| СПОСОБ КОНТРОЛЯ ГАЗОПРОНИЦАЕМОСТИ И ИЗМЕРЕНИЯ РАСХОДА ГАЗА ЧЕРЕЗ СЛОЙ ПРИ ТЕРМООБРАБОТКЕ НА КОНВЕЙЕРНОЙ МАШИНЕ | 2023 |

|

RU2837907C2 |

| Устройство для измерения давления и температуры газового потока | 1982 |

|

SU1026026A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПУЛЬСИРУЮЩЕГО ПОТОКА | 2014 |

|

RU2559566C1 |

| БОРТОВАЯ СИСТЕМА ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВЕКТОРА СКОРОСТИ ВЕТРА НА СТОЯНКЕ, СТАРТОВЫХ И ВЗЛЕТНО-ПОСАДОЧНЫХ РЕЖИМАХ ВЕРТОЛЕТА | 2014 |

|

RU2592705C2 |

| Система воздушных сигналов вертолета | 2018 |

|

RU2695964C1 |

| СИСТЕМА ВОЗДУШНЫХ СИГНАЛОВ ВЕРТОЛЕТА | 2010 |

|

RU2427844C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТРУКТУРЫ ГАЗОВОГО ПОТОКА В КОМПРЕССОРЕ | 2002 |

|

RU2227919C1 |

| Способ определения параметров потока в проточной части турбомашины | 1981 |

|

SU994953A1 |

Изобретение относится к определению параметров высокоскоростных потоков, а именно к способам определения параметров потока в относительном движении для эффективного проектирования рабочего колеса компрессора. Сущность изобретения: проводят измерение полного давления вращающимся зондом, при этом одновременно с измерением полного давления проводят измерение статического давления вращающимся зондом, затем останавливают зонд и измеряют статическое давление. По отношению измеренных давлений находят приведенную скорость, определяют действительное полное давление, температуру торможения потока, критическую скорость звука и скорость потока в относительном движении. Измерение обоих давлений проводится посредством трубок, тесно соприкасающихся боковыми поверхностями для обеспечения теплового контакта между ними. Техническим результатом является повышение достоверности определения благодаря отсутствию промежуточных технологических операций, связанных с учетом влияния центробежных сил воздушных столбов внутри вращающегося зонда на результаты измерений. 2 ил.

Способ определения параметров потока в относительном движении, заключающийся в том, что проводят измерение полного давления вращающимся зондом, отличающийся тем, что измеряют одновременно вращающимся зондом через передатчик давления полное давление  и статическое давление Р2ман и по их соотношению находят величину приведенной скорости

и статическое давление Р2ман и по их соотношению находят величину приведенной скорости

останавливают зонд и измеряют статическое давление Р2, находят определяемую в относительном движении величину полного давления

определяют температуру торможения  и критическую скорость

и критическую скорость  звука в относительном движении:

звука в относительном движении:

и вычисляют скорость потока W2 в относительном движении:

где  - полное давление в относительном движении, Па;

- полное давление в относительном движении, Па;

P2 - статическое давление, Па;

- полное давление, измеряемое манометром на оси вращения зонда (известная величина), Па;

- полное давление, измеряемое манометром на оси вращения зонда (известная величина), Па;

Р2ман - статическое давление, измеряемое манометром на оси вращения зонда (известная величина) Па;

Т - текущая температура в трубке зонда 1, К;

- температура торможения в относительном движении, К;

- температура торможения в относительном движении, К;

T1* - температура торможения при входе в рабочее колесо 2, К;

- приведенная скорость в относительном движении;

- приведенная скорость в относительном движении;

к - коэффициент адиабаты;

W2 - скорость потока в относительном движении, м/с;

- критическая скорость звука в относительном движении, м/с;

- критическая скорость звука в относительном движении, м/с;

U2 - окружная скорость зонда на радиусе измерения, м/с;

ω - угловая скорость, 1/с;

Ср - теплоемкость воздуха при постоянном давлении,

индексы 1, 2 означают сечения перед и за рабочим колесом 2.

| УШАКОВ К.А | |||

| и др | |||

| Исследование кольцевых решеток вращающегося колеса осевого вентилятора | |||

| Промышленная аэродинамика | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| КАРЕЛИН В.Я | |||

| Кавитационные явления в центробежных и осевых насосах | |||

| М., Государственное научно-техническое издательство машиностроительной литературы, 1963, с.218 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СТРУКТУРЫ ГАЗОВОГО ПОТОКА В КОМПРЕССОРЕ | 2002 |

|

RU2227919C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИВЕДЕННОЙ СКОРОСТИ ПОТОКА В КАНАЛАХ | 1993 |

|

RU2054676C1 |

| US 5365795 А, 22.11.1994 | |||

| US 4343194 А, 10.08.1982. | |||

Авторы

Даты

2005-12-20—Публикация

2004-05-21—Подача