Изобретение относится к нанотехнологическому оборудованию, к устройствам, обеспечивающим наблюдение и измерение рельефа, линейных размеров и других характеристик поверхности различных объектов с помощью сканирующего зондового микроскопа. Возможно также использование изобретения в низковольтных эмиттерах, а также в манипуляторах для модификации клеточных мембран и для микроинъекций в клетку или клеточное ядро.

Выпускаемые серийно кремниевые зонды имеют радиус кривизны около 10 нм.

Существует ряд методик заострения этих зондов путем выращивания углеродных или углеродно-металлических игл при помощи осаждения материи в электронном или ионном пучке. Типичные радиусы кривизны в этом случае 5-10 нм, что немногим лучше выпускаемых серийно.

Самые острые на сегодня зонды (1-2 нм) были получены путем выращивания одиночных игл на серийно выпускаемых зондах при помощи самоэмиссии в парах металлоорганических соединений (С.Н.Oon J.Т.L.Thong Y.Lei, and W.К.Chim, High-resolution atomic force microscope nanotip grown by self-field emission. Applied Physics Letters, Vol.81, №16, pp.3037-3039, 14 October 2002) - наиболее близкий к предложенному способ.

Зонд, полученный данным способом, имеет по одной игле из материала с аморфной структурой, содержащего 80% металла и 20% аморфного углерода, длина иглы составляет 0,4-3 мкм, диаметр - 60-90 нм.

Иглы на зондах получают путем их выращивания на предварительно нанесенную на зонд золотую пленку.

К недостаткам известного зонда, и, соответственно, способа его получения, относится низкая производительность его получения, высокая стоимость получения и низкий срок хранения, ограниченный из-за окисления металла, а также низкая разрешающая способность зонда.

Наиболее близким к предложенному является зонд для сканирующей микроскопии, содержащий основу зонда из иридия, покрытого платиной, с наконечником из индия, с образованными на нем иглами из окиси цинка, при этом радиус кривизны острия иглы составляет менее 50 нм, в частности около 5 нм (Европейский патент №0572972, опубл.02.01.1997).

Недостатком зонда является его ограниченное применение туннельной микроскопией, а также недостаточная разрешающая способность.

Задачей изобретения является устранение всех перечисленных недостатков.

Техническим результатом, достигаемым предложенным зондом, является его универсальность, т.е. возможность его применения не только в туннельной микроскопии, но и в атомно-силовой, а также повышение разрешающей способности зонда.

Техническим результатом, достигаемым предложенным способом, является повышение его производительности, а также повышение разрешающей способности полученных зондов вследствие получения зондов с меньшим радиусом кривизны.

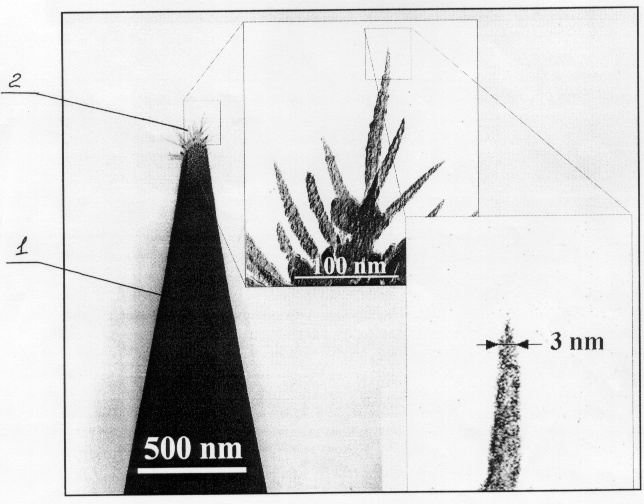

Технический результат достигается тем, что зонд для сканирующей зондовой микроскопии содержит основу зонда и образованные на его острие от 1 до 50 игл с диаметром от 10 до 30 нм из материала, имеющего поликристаллическую структуру, а именно из алмаза, или алмазоподобного материала, или кремния, или бора, или металла, или иного материала, имеющего поликристаллическую структуру и высокую твердость, иглы имеют длину от 10 до 300 нм и радиус кривизны острия 0,7-2 нм.

Зонд может быть выполнен из кремния.

Технический результат достигается также способом изготовления зонда, в соответствии с которым выращивают иглы на острие основы зонда, размещенной на электроде в парах органического соединения, содержащего элемент - материал игл, причем выращивание игл осуществляют путем вакуумного напыления в высокочастотном (ВЧ) разряде в среде, содержащей пары указанного органического соединения, при этом на электрод с размещенной на нем основой зонда подают положительный потенциал. В качестве указанной среды для ВЧ-разряда может использоваться реакционная смесь, содержащая пары углеводорода и воды и инертный газ.

В качестве углеводорода предпочтительно использовать C7H16, а в качестве инертного газа - аргон, при следующем соотношении компонентов, масс.%: C7H16- 3-7, Н2О 5-10, Ar 83-92.

На чертеже показан предлагаемый зонд.

Изобретение осуществляется следующим образом.

Выращивание игл на зонде осуществляется в установке вакуумного напыления.

Установка вакуумного напыления имеет стеклянный колпак объемом V=10 литров, оборудованный двумя внешними кольцевыми электродами и плоским внутренним электродом.

На внешние электроды подается питание от ВЧ-генератора (13,6 МГц), подаваемая мощность 100 Вт. На внутренний электрод подается положительный потенциал смещения 200-350 В. Через натекатель в реактор подается рабочая смесь:

X·[Ar]+Y·[H2O]+Z-["C"], где X+Y+Z=1, процентная доля в-ва, "С" - углеродосодержащее соединение. Обычно для получения игл из алмаза или алмазоподобного материала используется C7H16 (гептан), но возможно использовать любые углеродосодержащие соединения, включая металлоорганические, бороорганические и силаны для получения игл из металла, или бора, или кремния.

Основы зондов помещаются на плоский внутренний электрод.

Установка откачивается до 10-5 Торр. Заполняется смесью X·[Ar]+Y·[H2O]+Z-["C"] (типичная смесь - 3-7% C7H16 + 5-10% Н2О + 92-83% Ar) до окончательного давления 10-4 Торр, которое поддерживается постоянным на протяжении всего процесса. На внутренний электрод подается положительный потенциал + 300 В. На внешние электроды подаются ВЧ-колебания с частотой 13,6 МГц (подаваемая мощность 70-100 Вт).

Процесс протекает 2-2,5 часа.

Полученный зонд представляет собой основу 1 зонда с острием, на котором образованы иглы 2.

Технические преимущества изобретения состоят в следующем.

1. Размеры получаемых игл меньше, чем у известных: длина 0,01-0,3 мкм (против 0,4-3 мкм в известных зондах), диаметр 10-30 нм (против 60-90 нм), что существенно увеличивает разрешительную способность зонда.

2. Иглы имеют поликристаллическую структуру (в отличие от аморфной в известном изобретении), что позволяет получить высокую твердость зонда.

3. В известном способе иглы выращиваются на золотой пленке, предварительно нанесенной на исходный зонд, а в данном изобретении иглы могут быть выращены непосредственно на кремниевом острие.

4. Известный способ позволяет получить зонд только с одной иглой, в предложенном их количество варьируется от 1 до 50, что позволяет при поломке одной иглы, осуществлять сканирование другими.

5. Известная технология позволяет получать по одному зонду, а предложенный способ позволяет производить зонды серийно партиями по несколько сотен штук.

6. Предпочтительный материал игл предложенного зонда - алмаз или алмазоподобный углерод, под которым подразумевается углеродный материал с твердостью алмаза с нечетко прописанной кристаллической решеткой - абсолютно инертный, и срок хранения игл неограничен.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАНТИЛЕВЕР С ВИСКЕРНЫМ ЗОНДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2275591C2 |

| Зонд для сканирующей зондовой микроскопии и способ его изготовления (варианты) | 2017 |

|

RU2660418C1 |

| ЗОНД ДЛЯ ПОЛУЧЕНИЯ ЛОКАЛЬНО УСИЛЕННЫХ СПЕКТРОВ ГКР И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2295784C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФОРМЫ И РАЗМЕРОВ ОСТРИЯ ИГЛЫ ЗОНДОВОГО МИКРОСКОПА | 2010 |

|

RU2449294C2 |

| ЗОНД ДЛЯ ЛОКАЛЬНОГО АНОДНОГО ОКИСЛЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2383078C1 |

| ТЕСТОВАЯ СТРУКТУРА ДЛЯ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ОСТРИЯ ИГЛЫ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2006 |

|

RU2308414C1 |

| СПОСОБ МОДИФИКАЦИИ ЗОНДОВ ДЛЯ ХИМИЧЕСКОЙ СИЛОВОЙ МИКРОСКОПИИ | 2008 |

|

RU2381512C2 |

| СПОСОБ ФОРМИРОВАНИЯ СЕНСОРНОГО ЭЛЕМЕНТА СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2000 |

|

RU2220429C2 |

| КАНТИЛЕВЕР С ОДНОЭЛЕКТРОННЫМ ТРАНЗИСТОРОМ ДЛЯ ЦЕЛЕЙ ЗОНДОВОЙ МИКРОСКОПИИ | 2012 |

|

RU2505823C1 |

| Способ выращивания острийных нитевидных кристаллов кремния | 2016 |

|

RU2653026C1 |

Изобретение относится к нанотехнологическому оборудованию. Зонд с основой содержит от 1 до 50 игл. Диаметр у основания от 10 до 30 нм. Длина от 10 до 300 нм. Радиус кривизны острия иглы 0,7-2 нм. Иглы образованы из материала, имеющего поликристаллическую структуру. Способ изготовления зонда для сканирующей зондовой микроскопии заключается в выращивании игл на острие основы зонда. Острие основы зонда размещено на электроде. Выращивание осуществляют в парах органического соединения, содержащего элемент - материал игл, путем вакуумного напыления в высокочастотном разряде. При этом на электрод с размещенной на нем основой зонда подают положительный потенциал. Технический результат - универсальность, повышение производительности, повышение разрешающей способности полученных зондов вследствие получения зондов с меньшим радиусом. 2 н. и 3 з.п.ф-лы, 1 ил.

| Устройство для растачивания глубоких отверстий | 1974 |

|

SU572972A1 |

Авторы

Даты

2005-12-20—Публикация

2003-09-29—Подача