Изобретение относится к способам получения нитрида бора графитоподобной гексагональной структуры с индексом графитации "g"=1,7-2,5, который может быть использован для получения сверхтвердых кристаллических модификаций нитрида бора, в частности эльбора.

Известен способ получения графитоподобного нитрида бора путем азотирования элементарного бора азотом при температурах выше 2000°С (Ждановский А.А, Лакомский В.Н. Порошковая металлургия, 1970, 3, с.16). Низкий выход нитрида бора, использование дорогостоящего элементарного бора, высокий расход электроэнергии не позволяют использовать этот способ в промышленных масштабах.

Известен способ получения нитрида бора графитоподобной гексагональной структуры с низким индексом графитации углетермическими методами, например, с использованием сажи [Самсонов Г.В., Кулик О.П., Полищук B.C. Получение и методы анализа нитридов. - Киев: Наукова думка, 1978, с.13 6-137]. Обычно им получают продукт с индексом графитации менее 1,7.

Известным промышленным методом синтеза нитрида бора различной структуры с использованием недорогих компонентов является способ О.Коннора, основанный на термическом взаимодействии борной кислоты с углерод-водород-азотсодержащим восстановителем - карбамидом. Борную кислоту смешивают с восстановителем, и реагенты взаимодействуют при нагревании до получения промежуточного продукта. Промежуточный продукт при необходимости измельчают, затем азотируют при повышенной температуре в атмосфере аммиака или азота до нитрида бора (Патент США №3241919. Процесс получения нитрида бора. 1966 г.).

Таким же методом получают нитрид бора в две стадии: на первой стадии смесь борной кислоты и карбамида, взятого в избытке, прокаливают в интервале температур 160-600°С до получения промежуточного продукта в виде спека, на второй стадии измельченный спек азотируют в токе аммиака при 1050°С.

Подобный способ также был использован и в другой работе [Методы получения, свойства и применение нитридов. - Киев: Изд-во ОНТИ ИПМ АН УССР, 1972, с.85], где взаимодействие смеси борной кислоты и карбамида, взятых в массовом соотношении 1:2, осуществляют в вакуумном сушильном шкафу при температуре 95°С и степени разрежения 0,95 атм с последующем подъемом температуры до 200°С. Полное реагирование и образование спека требуемого качества происходит в течение 4,5 часов. Полученный промежуточный продукт после размола нагревают в токе аммиака при 1000-1100°С.

Общим недостатком во всех этих случаях является то, что продукт, синтезированный с использованием карбамида, имеет лишь турбостратную (сильно разупорядоченную) структуру с индексом графитации "g" выше 4.

Известен способ синтеза нитрида бора путем получения на первой стадии спека из борной кислоты и карбамида, взятых в соотношении 1:2,5, при температуре 200-300°С, азотировании измельченного спека при температуре 1000-1300°С в токе аммиака с последующим азотированием-стабилизацией при температуре 1800°С в токе азота на второй стадии [Вакулин В.В., Русанова Л.Н., Кузнецова В.Ф. и др. Исследование зависимости содержания кислорода от температуры термообработки и его влияние на структуру и прочностные характеристики нитрида бора. - Порошковая металлургия, 1978, №9, с.64-70].

Недостатком вышеописанного способа является то, что полученный нитрид бора хотя и характеризуется мезографитной структурой, но имеет индекс графитации "g" выше 4,0.

В качестве прототипа выбран способ получения нитрида бора графитоподобной гексагональной структуры, описанный в заявке JP №01-176208, согласно которому тонкодисперсный порошок нитрида бора получают путем получения промежуточного соединения из боркислородсодержащего компонента, в том числе борной кислоты, и азотсодержащего компонента, в молярном соотношении бора к азоту от 1:1,5 до 1:5 при нагреве до t°=200-700°C и перемешивании. Далее промежуточное соединение азотируется в неокислительной атмосфере при 1100-2000°С. Недостатком способа является получение продукта с индексом графитации более 2,5.

Технической задачей изобретения является разработка эффективного и недорогого способа получения чистого (не менее 98,0 мас.% BN) нитрида бора графитоподобной гексагональной структуры с индексом графитации "g"=1,7-2,5.

Поставленная задача решена в способе получения нитрида бора графитоподобной гексагональной структуры с индексом графитации "g"=1,7-2,5, включающем нагрев смеси борной кислоты и карбамида до температуры не менее 400°С до получения спека и высокотемпературное азотирование спека в токе азота, отличающийся тем, что готовят первую смесь, в которой отношение борной кислоты к карбамиду составляет 1:2, и вторую, с отношением борной кислоты к карбамиду, составляющим 1:3, с отклонением не более 10%, каждую из полученных смесей в отдельности нагревают до указанной температуры, смешивают спек первой смеси со спеком второй смеси в соотношении (2,9÷3,1):1 соответственно, а азотирование смеси спеков ведут при температуре 1810-1850°С. Нагрев каждой из полученных смесей ведут со скоростью нагрева 120-140°С/час. В первую смесь вводят бор-азот-углеродсодержащую добавку в количестве 0,9-1,0% от массы смеси, состоящую из графита и 40-50 мас.% нитрида бора, при этом добавка имеет размер частиц менее 300 мкм. По достижении заданной температуры к каждому из спеков добавляют соответствующую смесь борной кислоты и карбамида в количестве, равном количеству исходной смеси. Смешение спеков проводят в условиях подпрессовки при измельчении до размера частиц менее 2 мм. Нагрев при азотировании ведут со скоростью (50÷60)°С/мин.

Отличие предлагаемого способа от прототипа и аналогов заключается в использовании другого азотсодержащего соединения - карбамида, а также указание оптимальных условий получения бор-кислород-азотсодержащего полимера с высоким содержанием бора, при азотировании которого и образуется гексагональный нитрид бора графитоподобной структуры с заданным индексом графитации. При этом приготовление смеси борной кислоты и карбамида без деления на две порции и азотировании при другой температуре не позволяют получить продукт нужной структуры. Снижение температуры получения спека ниже 400°С приводит к получению нитрида бора с индексом графитации "g" более 3.

Введение исходной смеси к спеку, нагретому до температуры не менее 400°С, способствует понижению индекса графитации продукта. Увеличение скорости разогрева шихты более 140°С/час приводит к обильному пенообразованию за счет разложения карбамида и выхода аммиака и оксида углерода из зоны реакции и потере азотсодержащего компонента. Снижение скорости разогрева менее 120°С увеличивает индекс графитации и себестоимость готового продукта за счет повышения расхода электроэнергии.

Дополнительное влияние на формирование структуры бор-кислород-азотсодержащего полимера оказывает и бор-азот-углеродсодержащая добавка в виде смеси порошка графита и нитрида бора в количестве 0,9-1,0 мас.% с размером частиц менее 300 мкм. Эта добавка вносит кристаллоформирующие центры, обеспечивающие рост кристаллов по всему реакционному объему, и образование нитрида бора с графитоподобной структурой. Графит (углерод) на второй стадии азотирования взаимодействует с оставшимся оксидом бора до образования нитрида бора. Введение добавки менее 0,9 мас.% не дает эффекта, а увеличение добавки более 1,0 мас.% приводит к повышению содержания углерода в конечном продукте. Увеличение содержания нитрида бора в добавке свыше 50 мас.% приводит к получению нитрида бора с повышенным содержанием борного ангидрида. Для его снижения стадию азотирования требуется проводить при более высоких температурах, что повышает себестоимость.

Азотирование смеси спеков при температурах 1810-1850°С позволяет получать нитрид бора графитоподобной структуры с нужным индексом графитации и с приемлемой себестоимостью. При температуре азотирования выше 1850°С себестоимость нитрида бора увеличивается.

Проведение высокотемпературного азотирования со скоростью нагрева 50-60°С/мин способствует образованию нитрида бора с индексом "g"=1,7-2,5. Уменьшение скорости нагрева ниже 50°С/мин приводит к увеличению времени синтеза и, следовательно, повышению себестоимости. Увеличение скорости нагрева свыше 60°С/мин приводит к повышению индекса графитации более 3.

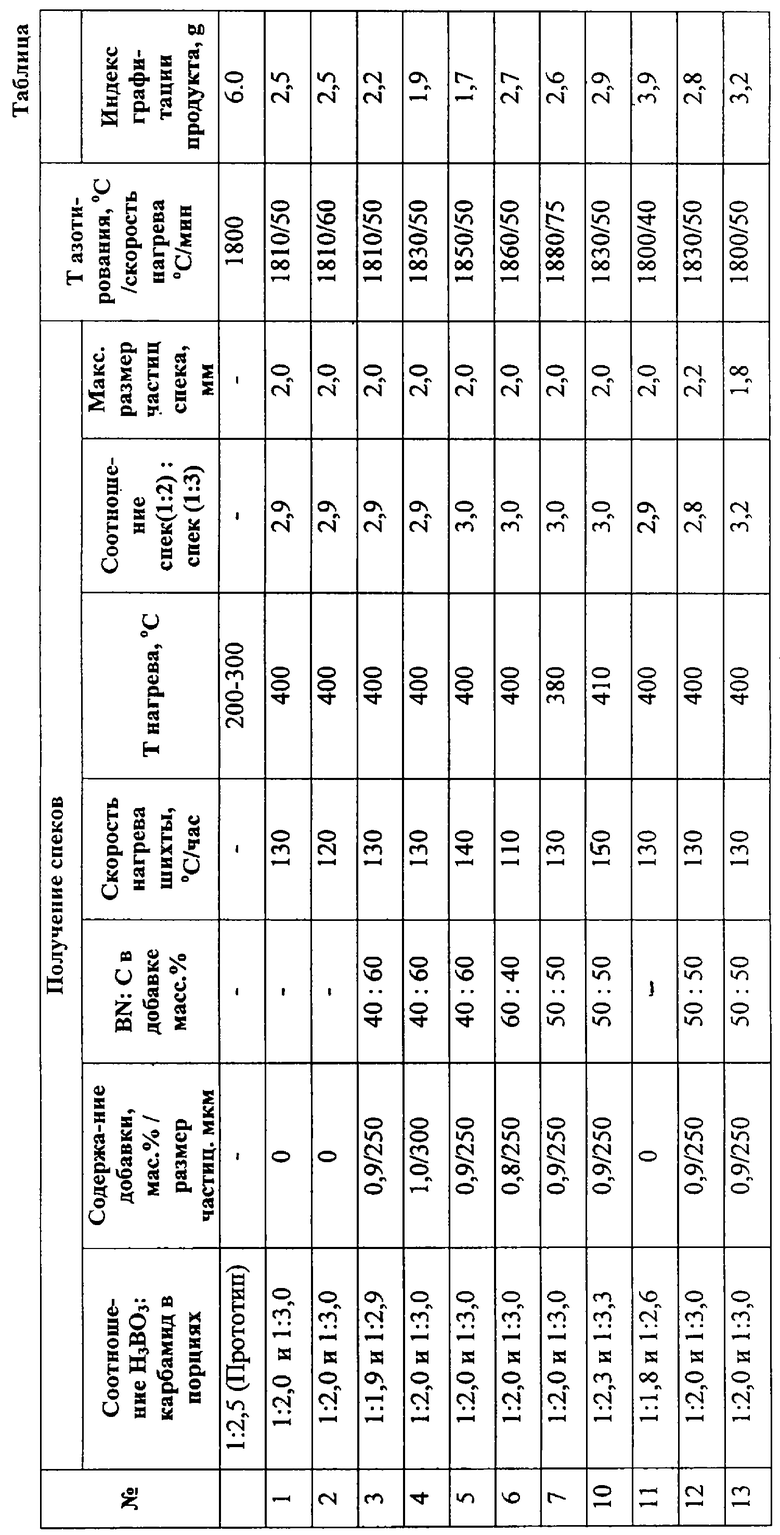

Предлагаемый способ иллюстрируется следующими примерами, которые приведены в таблице.

Пример 1. Борную кислоту и карбамид при соотношении (1:2,0) засыпают в фарфоровый барабан емкостью 5 л. Барабан герметизируют и устанавливают на валки. Смешение проводят в течение 3 часов. Полученную смесь в количестве 1 кг засыпают в поддон из нержавеющей стали, последний устанавливают в муфель, который нагревают до температуры 400°С со скоростью нагрева 130°С/час. Таким же образом готовят и спек из смеси борная кислота:карбамид при соотношении 1:3. Полученные спеки в соотношении спек (1:2):спек (1:3) =2,9:1 смешивают в лопастном смесителе, где он в условиях подпрессовки измельчается до дисперсности менее 2,0 мм. Полученную смесь в количестве 400 г загружают в графитовую лодочку и азотируют при температуре 1810°С в течение 1 часа в токе азота при скорости нагрева 50 град/мин и после его охлаждения отмывают в горячей воде от оксида бора. Отмытый нитрид бора подвергают сушке при температуре 120°С в течение 8 часов. Масса полученного порошка составила 192 г. Содержание нитрида бора в порошке составило 98,8 мас.%, содержание борного ангидрида - 0,12 мас.%, индекс графитации "g"=2,5.

Примеры 2-13 проведены аналогично примеру 1 с изменением ряда характеристик способа. Так, в примере 3 в смесь дополнительно вводят 0,9 мас.% бор-азот-углеродсодержащей добавки (смесь 40 мас.% нитрида бора графитоподобного - 60 мас.% углерода (графита)) с размером частиц менее 250 мкм. В примере 5 при достижении температуры 400°С нагрев отключают, и шкаф охлаждается до 200°С, затем в поддоны засыпают 1 кг исходной смеси и снова нагревают шкаф до 400°С и нагрев отключают. Остальные изменяемые характеристики способов и полученные результаты приведены в таблице. Во всех примерах при приготовлении смесей спеков отклонение заданных соотношений не превышало 10%.

Из данных таблицы следует, что предлагаемый способ позволяет получить нитрид бора графитоподобной структуры с индексом графитации "g"=1,7-2,5, в отличие от прототипа. При этом себестоимость нитрида бора примерно на 15% ниже, чем при использовании способа-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО НИТРИДА БОРА | 1996 |

|

RU2108284C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СИАЛОНА | 1990 |

|

RU1774612C |

| Способ получения огнеупорной смеси, содержащей нитрид бора | 2021 |

|

RU2778748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ БЕТА-НИТРИДА КРЕМНИЯ β-SiN | 2012 |

|

RU2490232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ β′ - СИАЛОНА | 1989 |

|

SU1626601A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОПОДОБНОГО НИТРИДА БОРА | 1999 |

|

RU2163562C1 |

| СПОСОБ ОЧИСТКИ КУБИЧЕСКОГО НИТРИДА БОРА | 2002 |

|

RU2216509C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ КУБИЧЕСКОГО НИТРИДА БОРА (КНБ) | 2002 |

|

RU2216611C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО НИТРИДА БОРА | 1996 |

|

RU2096315C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СИАЛОНА | 2008 |

|

RU2378227C1 |

Изобретение может быть использовано для получения сверхтвердых материалов, в частности эльбора. Готовят первую смесь с отношением борной кислоты к карбамиду 1:2 и вторую смесь, в которой отношение этих компонентов составляет, соответственно, 1:3, с отклонением не более 10%. В первую смесь можно дополнительно ввести добавку с размером частиц менее 300 мкм в количестве 0,9-1,0% от массы смеси. Добавка состоит из графита и 40-50 мас.% нитрида бора. Каждую из полученных смесей нагревают до температуры не менее 400°С со скоростью нагрева, например, 120-140°С/ч. Смешивают спеки первой и второй смесей в соотношении (2,9÷3,1): 1, соответственно. По достижении указанной температуры к каждому из спеков можно добавить соответствующую смесь борной кислоты и карбамида в количестве, равном количеству исходной смеси. Смешивание спеков проводят, преимущественно, в условиях подпрессовки при измельчении до размера частиц менее 2 мм. Смесь спеков азотируют при 1810-1850°С, причем нагрев проводят, преимущественно, со скоростью (50÷60)°С/мин. Полученный нитрид бора графитоподобной гексагональной структуры имеет индекс графитации "g"=1,7÷2,5 и чистоту не менее 98,0 мас.% BN. Способ эффективен и экономичен. 5 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО НИТРИДА БОРА | 1996 |

|

RU2096315C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО НИТРИДА БОРА | 1996 |

|

RU2108284C1 |

| US 3241919 А, 22.03.1966 | |||

| US 4784978 А, 15.11.1988 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ВОЮЦКИЙ С.С | |||

| Курс коллоидной химии | |||

| М.: Химия, 1964, с.17. | |||

Авторы

Даты

2005-12-27—Публикация

2004-12-06—Подача