Изобретение относится к области неорганической химии и синтеза тугоплавких неорганических соединений, в частности к способам получения порошка нитрида бора графитоподобной структуры, который может быть использован в качестве твердой смазки, как добавка к смазочным маслам, как антифрикционный материал, как добавка к косметическим средствам и в других областях, характерных для использования нитрида бора.

Известен способ получения графитоподобного нитрида бора путем азотирования элементарного бора азотом при высоких температурах, выше 2000oC (Ждановский А.А., Лакомский В.Н. Порошковая металлургия, 67, 3, с.16, 1970). Низкий выход нитрида бора, высокий расход электроэнергии не позволяют использовать этот способ в промышленных условиях.

Перспективным методом синтеза нитрида бора является способ его получения в режиме самораспространяющегося высокотемпературного синтеза (СВС), включающий приготовление смеси исходных компонентов, содержащей магний, оксид бора, 10-20 мас.% целевой добавки, выбранной из ряда%: продукт синтеза нитрида бора, нитрид бора или оксид магния, помещение приготовленной смеси в оболочку из материала целевой добавки, термообработку под давлением азота 8-10 МПа с последующей обработкой продукта синтеза в 20-26%-ной серной кислоте, при этом толщина оболочки составляет преимущественно 3-5 мм, а в азот дополнительно может быть введено не более 10 об.% аммиака или водорода (патент РФ N 2130336, В 01 J 3/06, С 01 В 21/064, 20.05.99).

Выход нитрида бора в этом случае относительно оксида бора составляет 97 - 99%, но содержание нитрида бора в продукте синтеза не превышает 30% от массы взятых исходных компонентов. Необходимость стадии кислотной обработки продукта синтеза усложняет процесс получения нитрида бора и требует тщательной экологической проработки.

Известен способ получения графитоподобного нитрида бора, включающий горение аморфного бора под давлением азота (Статья "Графитоподобный нитрид бора новых марок - высококачественное сырье для синтеза СТМ", А.Н. Порада, С.Н. Пикалов, Л.И. Фельдгун, М.И. Гасик, "Сверхтвердые материалы", 1991, N 6, с. 20).

В основе способа получения лежит экзотермическая реакция взаимодействия бора с азотом, протекающая с высоким тепловыделением:

2B + N2 = 2BN + Q

Высокие температуры синтеза в известном способе (более 2000oC) приводят к процессу разложения нитрида бора с образованием труднорастворимых модификаций кристаллического бора и снижению степени азотирования, которая не превышает 60%.

Примесь кристаллических модификаций бора остается в продукте синтеза как трудноудаляемая примесь, требующая кислотной обработки, что усложняет способ и снижает эффективность процесса.

Известен способ получения графитоподобного нитрида бора путем азотирования бора под давлением азота 10 МПа в режиме горения в присутствии разбавителя-нитрида бора в количестве 0,40-0,55 молей ("Химия синтеза сжиганием", М. Коидзуми, Изд-во "Мир", перевод с японского, под ред. А.В.Хачояна, М., 1998 г., с.82-83).

Известный способ позволяет осуществить практически полное азотирование бора, однако добавление разбавителя, в качестве которого используют BN, снижает производительность процесса.

Последний источник информации взят в качестве наиболее близкого аналога к заявляемому способу. Задачей изобретения является создание эффективного, промышленного и безотходного способа получения графитоподобного нитрида бора с высоким выходом и чистотой целевого продукта.

Поставленная задача решается тем, что способ получения графитоподобного нитрида бора включает азотирование бора: аморфного кристаллического в присутствии разбавителя, в качестве которого используют оксид бора, в режиме горения под давлением азота 6-10 МПа, при этом азотирование может быть осуществлено в присутствии по крайней мере одной добавки, выбранной из ряда: щавелевая кислота, мочевина, фторид аммония, хлорид аммония, углерод, взятой в количестве до 10 мас.%.

Сущность изобретения заключается в следующем.

Смесь исходных компонентов в соответствии с заявленным соотношением перемешивают в шаровой мельнице до получения однородной массы. Засыпают смесь в реактор СВС, заполняют реактор азотом до давления 6-10 МПа, инициируют горение в смеси. После прохождения волны горения реактор охлаждают, извлекают содержимое. Продукт синтеза представляет собой слегка спекшийся конгломерат, который легко измельчается в порошок. После измельчения порошок обрабатывают горячей водой для удаления примеси оксида бора и целевых добавок (в случае их использования), отделяют и сушат.

Добавка оксида бора играет двоякую роль: снижает температуру экзотермической реакции, подавляя разложение нитрида бора, и выполняет роль газотранспортного агента, тем самым повышая степень азотирования бора и соответственно выход целевого продукта. Известно, что система В + N + O(B2O3) при высокой температуре может содержать следующие вещества: Вконд., Вгаз., В2, N, N2, BO, B2O3 конден., B2O3 газ, BO2, B2O2, BNконд., BNгаз и др., газообразные компоненты которых могут служить газотранспортными агентами.

По данным рентгеноструктурного анализа полученный продукт представляет собой графитоподобный нитрид бора.

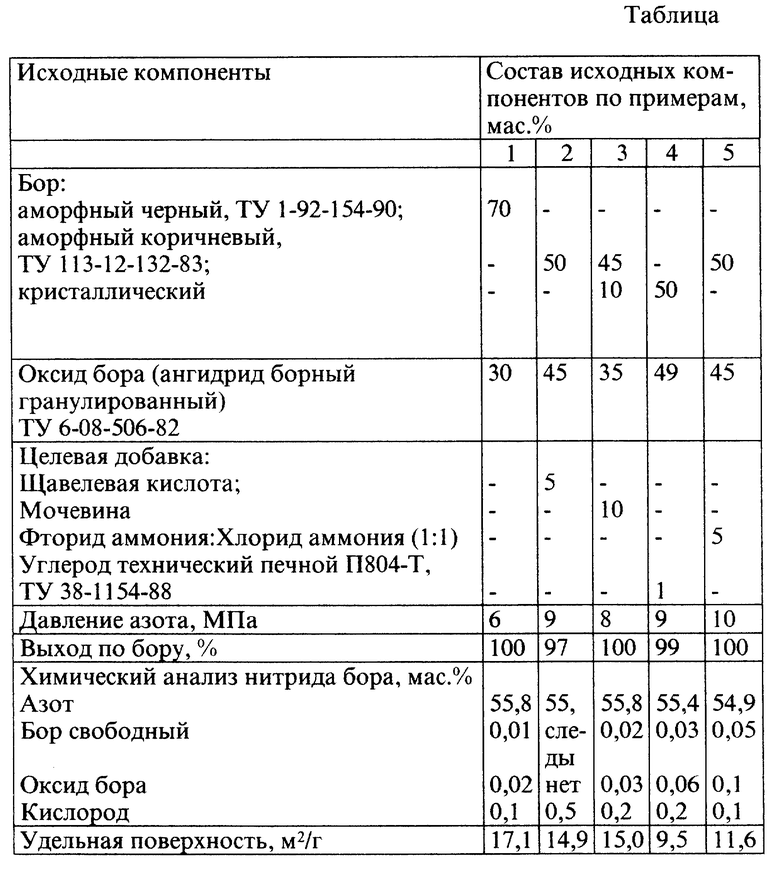

В таблице представлены параметры синтеза нитрида бора, соотношение исходных компонентов, выход и свойства нитрида бора.

Из представленных данных следует, что степень азотирования по бору составляет не менее 97%, удельная поверхность порошка не менее 10 м2/г и может контролироваться в зависимости от требования заказчика и области использования графитоподобного нитрида бора. Общее содержание примесей в готовом продукте не превышает 1%.

Высокая чистота продукта и контролируемая дисперсность порошка позволяет использовать графитоподобный нитрид бора в любых областях, характерных для его промышленного применения.

Способ получения графитоподобного нитрида бора отличается простотой, высоким выходом целевого продукта. Экологически чист, т.к. имеет замкнутый цикл производства: добавка оксида бора и целевые добавки после растворения их в воде, направляют для упаривания, термообработке выделенных добавок, которые направляют вновь для использования в процессе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОПОДОБНОГО НИТРИДА БОРА | 1998 |

|

RU2130336C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА КРЕМНИЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЛЬФА-ФАЗЫ | 1998 |

|

RU2137708C1 |

| НИТРИД КРЕМНИЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЛЬФА-ФАЗЫ | 1999 |

|

RU2149824C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 1996 |

|

RU2091300C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ФАЗЫ НИТРИДА КРЕМНИЯ МЕТОДОМ СВС | 2014 |

|

RU2550882C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ В РЕЖИМЕ ГОРЕНИЯ | 2013 |

|

RU2531179C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2000 |

|

RU2175904C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ НА ОСНОВЕ АЛЬФА-ФАЗЫ НИТРИДА КРЕМНИЯ МЕТОДОМ СВС | 2014 |

|

RU2556931C1 |

| Способ получения композиционных порошков на основе альфы-фазы нитрида кремния методом СВС | 2024 |

|

RU2833526C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА МЕТАЛЛА | 1995 |

|

RU2083487C1 |

Изобретение предназначено для неорганической химии и может быть использовано при получении смазочных и антифрикционных материалов, косметических средств. Аморфный и/или кристаллический бор смешивают с оксидом бора. Количество оксида бора - не менее 30%. Можно дополнительно ввести до 10% щавелевой кислоты, мочевины, графита, фторида аммония и хлорида аммония (1:1). Смесь помещают в реактор СВС, заполняют азотом до давления 6-10 МПа. Инициируют горение смеси. После охлаждения извлекают целевой продукт, обрабатывают горячей водой, отделяют и сушат. Выход нитрида бора - не менее 97%, удельная поверхность порошка - не менее 10 м2/г, общее содержание примесей (азот, свободный бор, оксид бора, кислород) - не более 1%. 2 з.п. ф-лы, 1 табл.

| КОНДЗУМИ М | |||

| Химия синтеза сжиганием | |||

| - М.: Мир, 1998, сс.82-83 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО НИТРИДА БОРА | 1996 |

|

RU2108284C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОПОДОБНОГО НИТРИДА БОРА | 1998 |

|

RU2130336C1 |

| Способ обработки шлифовальных порошков карбида кремния | 1983 |

|

SU1135713A1 |

| СПОСОБ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2232662C2 |

| US 4913887 A, 03.04.1990 | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2001-02-27—Публикация

1999-07-07—Подача