Изобретение относится к энергетическому машиностроению и может быть использовано, в частности, при проведении гидравлических испытаний теплообменных секций аппаратов воздушного охлаждения газа.

Наиболее близким аналогом изобретения является способ гидравлических испытаний теплообменных аппаратов воздушного охлаждения, заключающийся в том, что теплообменный аппарат заполняют чистой водой с температурой не ниже 5°С и не выше 40°С, выпуская воздух из верхней части аппарата, после чего постепенно в течение 5-10 мин повышают давление до нормы, установленной правилами Гостехнадзора для испытаний сосудов и аппаратов, работающих под давлением, выдерживают в течение определенного времени (до 10 мин), после чего давление снижают до рабочего, производят осмотр, при этом снижение рабочего давление по манометру в течение 2 ч не должно превышать 5% (см. Основы расчета и проектирования теплообменников воздушного охлаждения, под. ред. В.Б.Кунтыша, А.Н.Бессонного. СПб.: Недра - 1996, с.432).

Задачей настоящего изобретения является упрощение способа гидравлических испытаний теплообменных секций аппарата воздушного охлаждения газа, снижение трудозатрат и повышение достоверности получаемых результатов испытаний.

Поставленная задача решается за счет того, что способ гидравлических испытаний теплообменной секции аппарата воздушного охлаждения газа, согласно изобретению, предусматривает размещение на гидростенде изготовленной теплообменной секции с камерами входа и выхода газа и пучком теплообменных труб, герметичную установку заглушек на фланцах камер входа и выхода газа, заполнение трубного пространства и камер входа и выхода газа секции несжимаемой жидкостью, преимущественно водой, плавный подъем давления, выдержку, ступенчатое снятие давления, визуальный и инструментальный контроль, слив жидкости, осушение и документальную фиксацию результатов испытаний и составление заключения по ним, причем секцию размещают на гидростенде, который включает концевые и не менее одной промежуточной опоры, опорные поверхности которых выверены по плоскости, а каждую концевую опору гидростенда устанавливают со смещением по длине секции и образованием консольного свеса концевого участка испытываемой секции, составляющего от внешней грани камеры входа или выхода газа до оси концевой опоры участок длиной, равной 2,1-3,5 ширины камеры.

Можно испытывать теплообменную секцию с разновысотным расположением камеры входа и камеры выхода газа, обусловленным уклоном теплообменных труб.

При этом разновысотное расположение камеры входа и камеры выхода газа и уклон труб можно обеспечить конструктивным выполнением секции, в которой камеры входа или выхода газа установлены на разных уровнях, а соединяющие их трубы расположены с уклоном, определенным высотным перепадом размещения камер в секции, причем опорные поверхности опор гидростенда могут располагать горизонтально или по наклонной плоскости, увеличивающей разновысотное расположение камеры входа и камеры выхода газа и уклон труб.

Разновысотное расположение камеры входа и камеры выхода газа и оптимальный для слива жидкости уклон теплообменных труб можно обеспечить расположением секции на гидростенде, опорные поверхности опор которого выверяют по наклонной плоскости, наклон которой к горизонту принимают от 0,002 до 0,009.

При проведении гидравлических испытаний измерение давления могут производить по двум проверенным манометрам, причем давление плавно поднимают до величины, превышающей на 25-40% расчетное рабочее давление, выдерживают давление в течение не менее 10 мин, а снятие давления вначале производят до расчетной величины, после чего производят осмотр коллектора подвода и отвода газа, а затем снижают давление до 0.

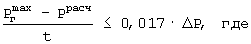

Скорость подъема и снижения давления могут принимать из условия

где

где

- максимальное давление при испытаниях, МПа;

- максимальное давление при испытаниях, МПа;

Ррасч - расчетное давление, МПа;

ΔР - перепад давления в секунду, МПа/с;

t - время повышения или снижения давления при испытаниях, с.

При проведении гидравлических испытаний при температуре окружающего воздуха ниже 0°С могут принимать меры, исключающие замерзание жидкости, например использовать жидкость с добавками, понижающими температуру ее замерзания.

При гидравлических испытаниях могут использовать жидкость с добавками ингибиторов, предотвращающих коррозию металла секции.

Один патрубок для выпуска воздуха и один из манометров гидростенда, который врезан в этот патрубок, могут устанавливать на верхней крышке одной из камер, преимущественно на вышерасположенной, а другой патрубок для выпуска воздуха устанавливают на верхней крышке другой камеры.

Патрубок для подачи жидкости и создания давления и последующего слива жидкости после окончания испытаний и один из манометров гидростенда могут монтировать на заглушке одного из фланцев камеры входа или выхода газа, преимущественно более низко расположенной.

Для слива жидкости могут использовать также дополнительный патрубок, который устанавливают на заглушке одного из фланцев другой камеры, преимущественно вышерасположенной.

Патрубок для слива жидкости могут устанавливать с разных торцов испытываемой секции диагонально в плане.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в упрощении способа гидравлических испытаний теплообменной секции аппарата воздушного охлаждения газа, снижении трудозатрат при одновременном повышении достоверности получаемых результатов испытаний.

Сущность изобретения поясняется чертежами, где:

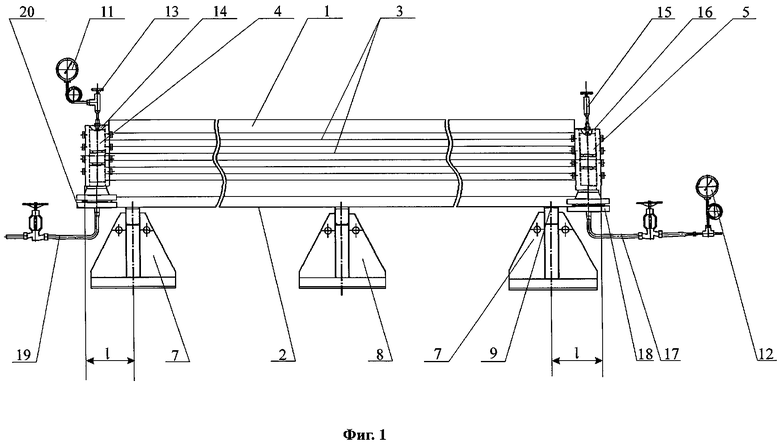

на фиг.1 изображен гидростенд для гидравлических испытаний теплообменной секции аппарата воздушного охлаждения газа, вид сбоку;

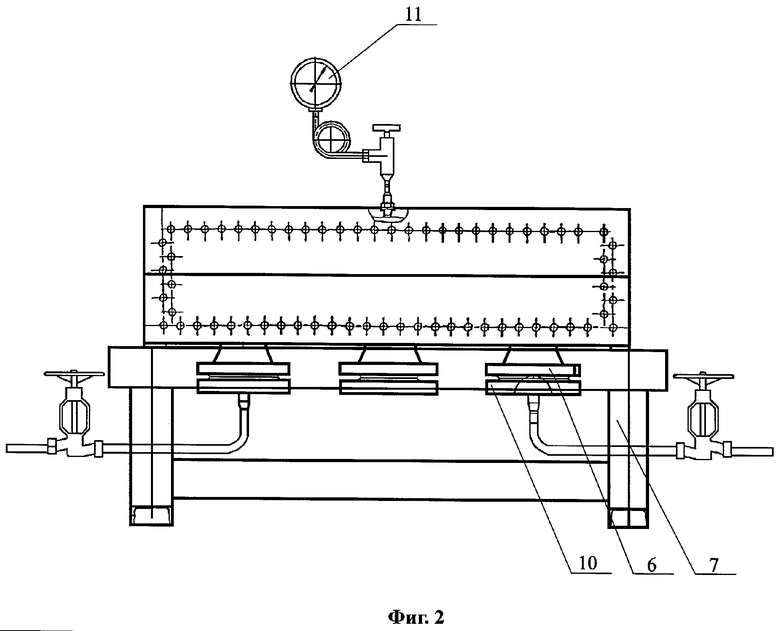

на фиг.2 - то же, вид с торца.

Изготовленная теплообменная секция 1, подлежащая гидравлическим испытаниям, включает каркас 2, в котором установлены одноходовые теплообменные трубы 3, сообщающиеся с камерой входа 4 и камерой выхода 5 газа, имеющими фланцы 6, предназначенные для соединения с ответными элементами коллектора подвода или отвода газа (на чертежах не показано).

Способ гидравлических испытаний теплообменной секции аппарата воздушного охлаждения газа осуществляют следующим образом.

Теплообменную секцию 1 размещают на гидростенде. Гидростенд включает концевые опоры 7 и не менее одной промежуточной опоры 8. Опорные поверхности 9 опор 7 и 8 выверены по плоскости. Каждая концевая опора 7 гидростенда установлена со смещением по длине секции и образованием консольного свеса концевого участка испытываемой секции, составляющего от внешней грани камеры входа 4 или камеры выхода 5 газа до оси концевой опоры участок длиной l, равной 2,1-3,5 ширины камеры 4 или 5.

Выставленные по плоскости опорные поверхности 9 опор 7 и 8 гидростенда могут располагаться горизонтально или наклонно.

Испытаниям может подвергаться теплообменная секция с разновысотным расположением камеры входа 4 и камеры выхода 5 газа и расположением теплообменных труб 3 с некоторым уклоном. Разновысотное расположение камер 4 и 5 входа или выхода газа и заданный уклон труб 3 могут задавать конструктивным выполнением секции, в которой камера входа 4 и камера выхода 5 газа установлены на разных уровнях, а соединяющие их трубы 3 расположены с уклоном, величина которого определена высотным перепадом размещения камер 4 или 5 в секции 1. В этом случае опорные поверхности 9 опор 7 и 8 гидростенда располагаются горизонтально.

Разновысотное расположение камер входа 4 и камеры выхода 5 газа и оптимальный для слива жидкости уклон теплообменных труб 3 секции 1 на гидростенде может обеспечиваться расположением опорных поверхностей 9 опор 7 и 8 по наклонной плоскости, наклон которой к горизонту предпочтительно может принимать значения от 0,002 до 0,009. В этом случае увеличивается разность высот расположения камер 4 и 5 входа или выхода газа и соответственно увеличивается уклон теплообменных труб 3.

Перед началом испытаний на фланцы 6 камер 4 и 5 входа и выхода газа герметично устанавливают заглушки 10. Трубное пространство теплообменных труб 3 и камеры 4 и 5 входа или выхода газа секции 1 заполняют несжимаемой жидкостью, преимущественно водой, и осуществляют плавный подъем давления.

При проведении гидравлических испытаний измерение давления производят по двум проверенным манометрам 11 и 12.

При температуре окружающего воздуха ниже 0°С в качестве мер, исключающих замерзание жидкости, можно использовать жидкость с добавками, понижающими температуру ее замерзания. Можно также использовать жидкость с добавками ингибиторов, предотвращающих коррозию металла теплообменной секции 1.

Один патрубок 13 для выпуска воздуха и один из манометров 11 гидростенда, который врезан в этот патрубок 13, могут устанавливать на верхней крышке 14 одной из камер 4, преимущественно на вышерасположенной, а другой патрубок 15 для выпуска воздуха устанавливают на верхней крышке 16 другой камеры 5.

Патрубок 17 для подачи жидкости и создания давления и последующего слива жидкости после окончания испытаний и один из манометров 12 гидростенда могут монтироваться на заглушке 18 одного из фланцев 6, например, камеры 4 входа газа или камеры 5 выхода газа, преимущественно более низко расположенной камеры 5 выхода газа.

Для слива жидкости после окончания гидроиспытаний можно использовать также дополнительный патрубок 19, который устанавливают на заглушке 20 одного из фланцев 6, другой камеры, например камеры 5 выхода газа или камеры 4 входа газа одного из фланцев камеры, преимущественно вышерасположенной камеры 4 входа газа.

Патрубки 17 и 19 для слива жидкости можно устанавливать с разных торцов испытываемой секции диагонально в плане.

В процессе испытаний давление плавно поднимают до величины, превышающей на 25-40% расчетное рабочее давление и выдерживают в течение не менее 10 м.

Снятие давления производят ступенчато: вначале снижают давление до заданной расчетной величины, производят осмотр секции, а затем снижают избыточное давление до 0.

Скорость подъема и снижения давления могут принимать из условия

где

где

- максимальное давление при испытаниях, МПа;

- максимальное давление при испытаниях, МПа;

Ррасч - расчетное давление, МПа;

ΔР - перепад давления в секунду, МПа/с;

t - время повышения или снижения давления при испытаниях, с.

После снижения избыточного давления до нуля производят визуальный и инструментальный контроль секции 1, сливают жидкость, производят осушение трубного пространства и полостей камер 4 и 5, документально фиксируют результаты испытаний и составляют заключение по ним.

Изобретение относится к энергетическому машиностроению и может быть использовано, в частности, при проведении гидравлических испытаний теплообменных секций аппаратов воздушного охлаждения газа. Способ предусматривает размещение на гидростенде изготовленной теплообменной секции с камерами входа или выхода газа и пучком теплообменных труб. Затем производится герметичная установка заглушек на фланцах камер входа или выхода газа, заполнение трубного пространства и камер входа или выхода газа секции несжимаемой жидкостью, преимущественно водой, плавный подъем давления, выдержка, ступенчатое снятие давления, визуальный и инструментальный контроль, слив жидкости, осушение и документальная фиксация результатов испытаний и составление заключения по ним. Технический результат заключается в упрощении способа гидравлических испытаний и снижении трудозатрат при одновременном повышении достоверности получаемых результатов испытаний. 12 з.п. ф-лы, 2 ил.

РГ max - максимальное давление при испытаниях, МПа;

Ррасч - расчетное давление, МПа;

ΔР - перепад давления в секунду, МПа/с;

t - время повышения или снижения давления при испытаниях, с.

| Основы расчета и проектирования теплообменников воздушного охлаждения | |||

| Под ред | |||

| В.Б.Кунтыша, А.Н | |||

| Бессонного | |||

| - СПб.: Недра, 1996, с.423 | |||

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 2000 |

|

RU2194965C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТРУБ НА ГЕРМЕТИЧНОСТЬ | 2001 |

|

RU2182700C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ ПОЛЫХ ИЗДЕЛИЙ ТИПА ТРУБ | 0 |

|

SU309263A1 |

| Устройство для гидравлического испытания труб | 1977 |

|

SU641292A1 |

| Устройство для гидравлического испытания труб | 1986 |

|

SU1370470A1 |

| US 4858464 A, 22.08.1989 | |||

| US 3460376 A, 12.08.1969. | |||

Авторы

Даты

2005-12-27—Публикация

2004-03-26—Подача