Изобретение относится к энергетическому машиностроению и может быть использовано, в частности, при проведении гидравлических испытаний труб теплообменных аппаратов на герметичность.

Известен способ испытания труб на герметичность, при котором устройство для испытания на герметичность настраивается для испытания определенного типоразмера труб, затем трубу по рольгангу подают на исходную позицию, переукладчиком укладывают на опоры. С помощью привода уплотнительной головки устанавливают трубу в уплотнительную головку и герметизируют трубу. Люнеты закрывают и прижимные поверхности устанавливают на поверхности трубы. В трубу подают рабочее давление. Под действием нарастающего давления испытуемая труба увеличивается в диаметре и укорачивается. Так для трубы из стали при Р=32 МПа укорочение равно 0,328 см, при Р=70 МПа - 0,831 см, при Р=360 МПа - 4,25 (см. RU 2184946, G 01 M 3/08).

Известен также способ испытания труб на герметичность, при котором испытуемую трубу подают входным рольгангом в исходную позицию, ее ориентируют так, чтобы конец с муфтой располагался со стороны передней уплотнительной головки. В зависимости от размеров трубы устанавливают уплотнительные головки и в люнеты устанавливают опорные и прижимные вставки и сменную пластину. В зависимости от длины трубы заднюю уплотнительную головку перемещают по направляющим и закрепляют, упираясь в бурт, соответствующий ее размеру. Затем механизмом перекладки трубы переносят ее на люнеты и опору. При укладке трубы на люнеты она может сместить их в сторону,для исключения чего пружина возвращает платформу с люнетом в исходное положение. Переднюю уплотнительную головку перемещают к трубе, которая входит в переднюю уплотнительную головку до упора и, перемещаясь далее, устанавливает трубу в заднюю уплотнительную головку до упора, после чего движение передней уплотнительной головки прекращают. Конструкция задней уплотнительной головки обеспечивает уплотнение трубы по участку перед резьбой по гладкой поверхности. Далее производят предварительное обжатие трубы уплотнениями уплотнительных головок. Датчик регулирования усилия предварительного обжатия трубы следит, чтобы усилие обжатия было в пределах упругой деформации. После этого люнеты закрывают, открывают задвижки и воду подают через переднюю уплотнительную головку в трубу и через заднюю уплотнительную головку в водосборник до тех пор, пока воздух не будет вытеснен из трубы. Для каждого размера труб продолжительность подачи воды своя. После этого задвижки закрывают и подают высокое давление как в трубу, так и в уплотнение уплотнительных головок пропорционально. В процессе испытания труба укорачивается, цилиндр следящего привода передней уплотнительной головки, перемещаясь, сохраняет герметичность трубы, а датчик контроля изменения длины трубы следит, чтобы деформация трубы была в пределах упругой деформации. В противном случае процесс испытания прерывают. После окончания испытания сбрасывают давление, открывают задвижки, разгерметизируют трубу и вода вытекает в водосборник, а оттуда перекачивается в напорный бак. Люнеты раскрывают, переднюю уплотнительную головку продвигают влево и трубу выводят из уплотнения и, ложась на пластину, труба оставляет муфту слева от нее. При продолжении движения передней уплотнительной головки трубу извлекают из задней уплотнительной головки. Механизмом перекладки трубы, установленным на противоположной колонне, перекладывают трубу на выходной рольганг (см. RU 2182700, G 01 M 3/00, G 01 M 3/08).

Известный способ является многодельным, трудоемким и продолжительным и связан с многочисленными переналадками оборудования.

Задачей настоящего изобретения является снижение трудоемкости испытаний при одновременном повышении точности получаемых результатов.

Поставленная задача в части способа решается за счет того, что способ гидравлических испытаний изогнутых труб теплообменного аппарата согласно изобретению предусматривает установку на основании фиксирующих стоек и поддерживающей пакет труб опоры, соединение концов труб с гидравлической системой, заполнение пакета труб рабочей жидкостью, опрессовку путем создания избыточного давления рабочей жидкости, выдержку, снятие давления, слив рабочей жидкости, просушку и визуальный контроль наличия протечек, причем при установке труб их размещают ярусами с заведением концов труб каждого яруса через гидрозажимы в отверстия фиксирующих стоек и размещением удаленных от концов изогнутых участков труб на также расположенных ярусами опорных элементах поддерживающей опоры, при этом трубы всех ярусов объединяют между собой в единую гидравлическую систему с возможностью одновременного создания в них от единой нагнетательной установки требуемого по условиям испытаний избыточного давления, при этом обжатие труб в гидрозажимах производят рабочей жидкостью, поступающей в гидрозажимы в процессе заполнения и опрессовки труб, причем давление обжатия на трубу передают по крайней мере через два элемента гидрозажима, последовательно располагаемых по длине зажимаемого участка трубы - имеющую открытую с одного торца кольцевую полость кольцевую манжету из упругого материала и цанговый зажим, причем кольцевую полость кольцевой манжеты заполняют рабочей жидкостью с передачей давления на стенки полости и глухой торец манжеты и через него на торцы элементов цангового зажима, при этом площадь рабочей поверхности глухого торца манжеты принимают превышающей площадь проходного поперечного сечения трубы, а глубину кольцевой полости манжеты принимают не меньше радиальной толщины глухого торца манжеты.

В качестве фиксирующих пакет труб стоек могут использовать неподвижную и подвижную стойки, причем неподвижную стойку жестко закрепляют на основании в виде опорной площадки рамы гидростенда, а подвижную стойку могут устанавливать на подвижной поперек гидростенда платформе со смещением в продольном и поперечном направлениях относительно центральных продольной и поперечной вертикальных плоскостей этой платформы.

Могут использовать подвижную платформу, установленную на опорной площадке гидростенда с возможностью скольжения.

Могут использовать гидростенд, в котором контактирующие поверхности опорной площадки и подвижной платформы могут быть выполнены с ответными поверхностями скольжения, при этом в опорной площадке выполнен центральный продольный паз длиной, соответствующей расстоянию перемещения подвижной стойки.

Могут использовать подвижную стойку, привод которой может быть выполнен в виде винтовой пары, гайка которой закреплена на нижней поверхности платформы и размещена в образованном в опорной площадке пазу, в котором пропущен взаимодействующий с гайкой винт, при этом гайка расположена относительно продольной центральной вертикальной плоскости подвижной платформы со смещением в сторону, противоположную той, в которую смещена подвижная стойка относительно этой же плоскости подвижной платформы.

Нагнетательную установку для заполнения труб рабочей жидкостью и их опрессовки могут подсоединять преимущественно к нижнему гидрозажиму, установленному на неподвижной стойке и предназначенному для подсоединения конца трубы нижнего яруса.

Для слива рабочей жидкости из гидросистемы верхний гидрозажим, установленный на неподвижной стойке и подсоединенный к концу трубы верхнего яруса, могут подсоединять к трубопроводу с возможностью регулируемого слива в воронку сливного патрубка.

Все трубы, подлежащие испытаниям, могут соединять последовательно, при этом соответствующие им гидрозажимы на каждой стойке попарно сообщают между собой.

По крайней мере, часть труб, подлежащих испытаниям, могут соединять последовательно, при этом соответствующие им гидрозажимы на каждой стойке попарно сообщают между собой.

По крайней мере часть труб, подлежащих испытаниям, могут соединять параллельно, при этом соответствующие им гидрозажимы объединять раздаточным собирающим коллектором.

Для заполнения гидросистемы рабочей жидкостью и слива ее после окончания испытаний могут использовать емкость, которую сообщают с подводящими и отводящими трубопроводами.

Могут использовать нагнетательную установку, содержащую электронасос низкого давления для заполнения гидросистемы рабочей жидкостью и электронасос высокого давления для создания давления опрессовки.

Могут использовать электронасос низкого давления, производительность которого в 10-5000 раз превышает производительность электронасоса высокого давления.

Могут использовать электронасос низкого давления, производительность которого в 1500-5000 раз превышает производительность электронасоса высокого давления.

В качестве рабочей жидкости могут использовать 2-5% раствор моноэтаноламина.

Технический результат, обеспечиваемый изобретением, состоит в снижении трудоемкости испытаний при одновременном повышении точности получаемых результатов и надежности работы оборудования за счет обеспечения возможности испытания без существенной переналадки оборудования одновременно пакета изогнутых труб, которые устанавливают ярусами с объединением их в единую гидравлическую замкнутую систему, и использования в качестве гидропривода уплотнительных приспособлений для фиксации концевых участков труб той же рабочей жидкости в процессе ее подачи в трубы для их заполнения и опрессовки.

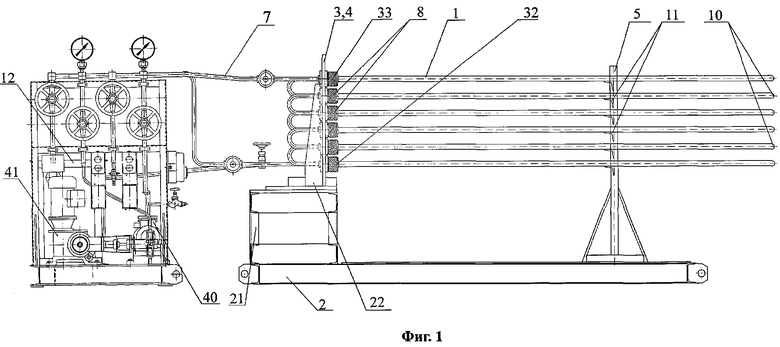

Сущность изобретения поясняется чертежами, где:

на фиг.1 изображена нагнетательная установка для гидроиспытаний и гидростенд с пакетом изогнутых труб, вид сбоку;

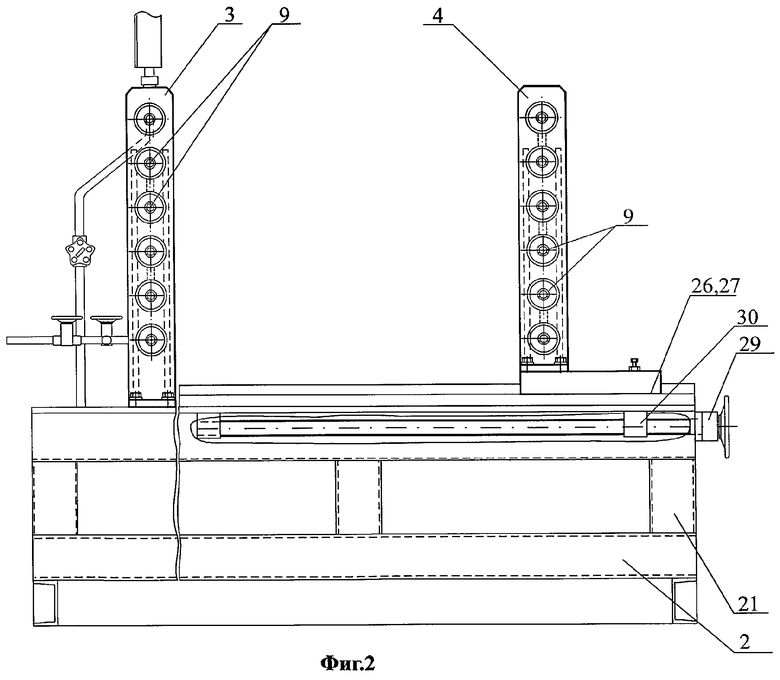

на фиг.2 - гидростенд, вид с торца;

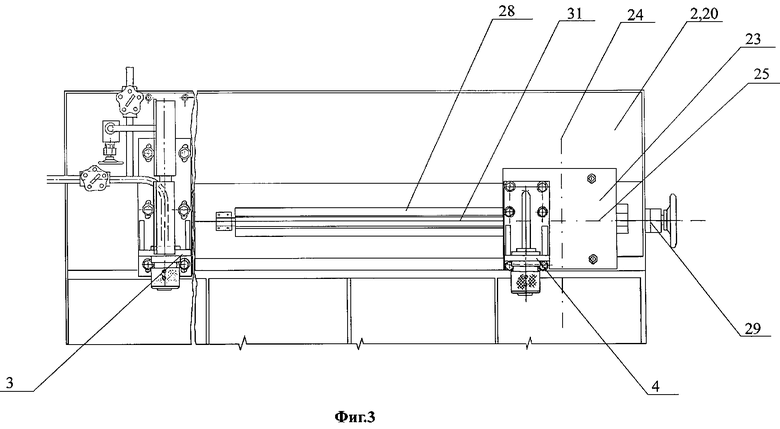

на фиг.3 - то же, вид сверху;

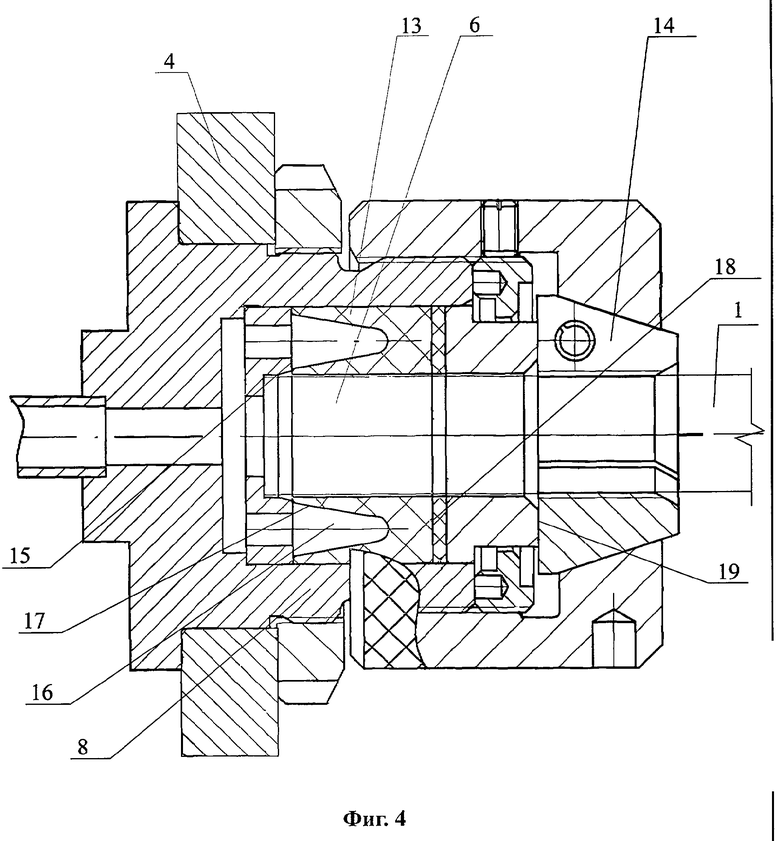

на фиг.4 - гидрозажим в разрезе;

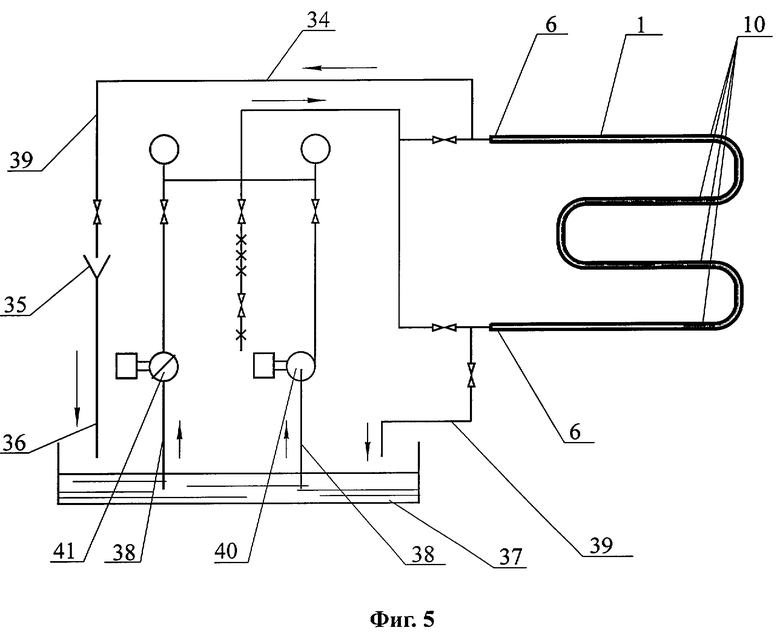

на фиг.5 - схема гидравлическая принципиальная.

Способ гидравлических испытаний изогнутых труб 1 теплообменного аппарата, предусматривает установку на основании 2 фиксирующих стоек 3, 4 и поддерживающей пакет труб 1 опоры 5, соединение концов 6 труб 1 с гидравлической системой 7, заполнение пакета труб 1 рабочей жидкостью, опрессовку путем создания избыточного давления рабочей жидкости, выдержку, снятие давления, слив рабочей жидкости, просушку и визуальный контроль наличия протечек.

При установке труб 1 их размещают ярусами с заведением концов 6 труб 1 каждого яруса через гидрозажимы 8 в отверстия 9 фиксирующих стоек 3, 4 и размещением удаленных от концов 6 изогнутых участков 10 труб 1 на также расположенных ярусами опорных элементах 11 поддерживающей опоры 5, при этом трубы 1 всех ярусов объединяют между собой в единую гидравлическую систему 7 с возможностью одновременного создания в них от единой нагнетательной установки 12 требуемого по условиям испытаний избыточного давления.

Обжатие труб 1 в гидрозажимах 8 производят рабочей жидкостью, поступающей в гидрозажимы в процессе заполнения и опрессовки труб 1.

Давление обжатия на трубу 1 передают по крайней мере через два элемента 13, 14 гидрозажима 8, последовательно располагаемых по длине зажимаемого участка трубы 1 - имеющую открытую с одного торца 15 кольцевую полость 16, кольцевую манжету 13 из упругого материала и цанговый зажим 14.

Кольцевую полость 16 кольцевой манжеты 13 заполняют рабочей жидкостью с передачей давления на стенки 17 полости 16 и глухой торец 18 манжеты 13 и через него на торцы 19 элементов цангового зажима 14.

Площадь рабочей поверхности глухого торца 18 манжеты 13 принимают превышающей площадь проходного поперечного сечения трубы 1, а глубину кольцевой полости 16 манжеты 13 принимают не меньше радиальной толщины глухого торца 18 манжеты 13.

В качестве фиксирующих пакет труб 1 стоек используют неподвижную 3 и подвижную 4 стойки, причем неподвижную стойку 3 жестко закрепляют на основании 2 в виде опорной площадки 20 рамы 21 гидростенда 22, а подвижную стойку 4 устанавливают на подвижной поперек гидростенда платформе 23 со смещением в продольном и поперечном направлениях относительно центральных продольной 24 и поперечной 25 вертикальных плоскостей этой платформы 23.

Используют подвижную платформу 23, установленную на опорной площадке 20 гидростенда 22 с возможностью скольжения.

Используют гидростенд 22, в котором контактирующие поверхности 26, 27 опорной площадки 20 и подвижной платформы 23 выполнены с ответными поверхностями скольжения, при этом в опорной площадке 20 выполнен центральный продольный паз 28 длиной, соответствующей расстоянию перемещения подвижной стойки 4.

Используют подвижную стойку 4, привод 29 которой выполнен в виде винтовой пары, гайка 30 которой закреплена на нижней поверхности платформы 23 и размещена в образованном в опорной площадке 20 пазу 28, в котором пропущен взаимодействующий с гайкой 30 винт 31, при этом гайка расположена относительно продольной центральной вертикальной плоскости подвижной платформы со смещением в сторону, противоположную той, в которую смещена подвижная стойка относительно этой же плоскости подвижной платформы.

Нагнетательную установку 12 для заполнения труб 1 рабочей жидкостью и их опрессовки подсоединяют преимущественно к нижнему гидрозажиму 32, установленному на неподвижной стойке 3 и предназначенному для подсоединения конца 6 трубы 1 нижнего яруса.

Для слива рабочей жидкости из гидросистемы 7 верхний гидрозажим 33, установленный на неподвижной стойке 3 и подсоединенный к концу 6 трубы 1 верхнего яруса, подсоединяют к трубопроводу 34 с возможностью регулируемого слива в воронку 35 сливного патрубка 36.

Все трубы 1, подлежащие испытаниям, соединяют последовательно, при этом соответствующие им гидрозажимы 8 на каждой стойке 3, 4 попарно сообщают между собой.

По крайней мере, часть труб 1, подлежащих испытаниям, могут соединять последовательно, при этом соответствующие им гидрозажимы 8 на каждой стойке 3, 4 попарно сообщают между собой.

По крайней мере часть труб 1, подлежащих испытаниям, могут соединять параллельно, при этом соответствующие им гидрозажимы 8 объединяют раздаточным собирающим коллектором (на чертежах не показаны).

Для заполнения гидросистемы 7 рабочей жидкостью и слива ее после окончания испытаний используют емкость 37, которую сообщают с подводящими 38 и отводящими 39 трубопроводами.

Используют нагнетательную установку 12, содержащую электронасос низкого давления 40 для заполнения гидросистемы 7 рабочей жидкостью и электронасос высокого давления 41 для создания давления опрессовки.

Могут использовать электронасос низкого давления 40, производительность которого в 10-5000 раз превышает производительность электронасоса высокого давления 41.

Могут использовать электронасос низкого давления 40, производительность которого в 1500-5000 раз превышает производительность электронасоса высокого давления 41.

В качестве рабочей жидкости используют 2-5% раствор моноэтаноламина.

Изобретение относится к энергетическому машиностроению и может быть использовано, в частности, при проведении гидравлических испытаний труб теплообменных аппаратов на герметичность. Способ гидравлических испытаний изогнутых труб теплообменного аппарата предусматривает установку на основании фиксирующих стоек и поддерживающей пакет труб опоры, соединение концов труб с гидравлической системой. Затем производится заполнение пакета труб рабочей жидкостью, опрессовка путем создания избыточного давления рабочей жидкости, выдержка, снятие давления, слив рабочей жидкости, просушка и визуальный контроль наличия протечек. При установке труб их размещают ярусами с заведением концов труб каждого яруса через гидрозажимы в отверстия фиксирующих стоек, при этом трубы всех ярусов объединяют между собой в единую гидравлическую систему с возможностью одновременного создания в них от единой нагнетательной установки требуемого по условиям испытаний избыточного давления. Технический результат заключается в снижении трудоемкости испытаний при одновременном повышении точности получаемых результатов и надежности работы оборудования. 14 з.п. ф-лы, 5 ил.

| Основы расчета и проектирования теплообменников воздушного охлаждения | |||

| Под ред | |||

| В.Б.Кунтыша, А.Н | |||

| Бессонного | |||

| - СПб.: Недра, 1996, с.423 | |||

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 2000 |

|

RU2194965C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТРУБ НА ГЕРМЕТИЧНОСТЬ | 2001 |

|

RU2182700C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ ПОЛЫХ ИЗДЕЛИЙ ТИПА ТРУБ | 0 |

|

SU309263A1 |

| Устройство для гидравлического испытания труб | 1977 |

|

SU641292A1 |

| Устройство для гидравлического испытания труб | 1986 |

|

SU1370470A1 |

| US 4858464 A, 22.08.1989 | |||

| US 3460376 A, 12.08.1969. | |||

Авторы

Даты

2005-12-27—Публикация

2004-03-26—Подача