() УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для формования сильфонов | 1985 |

|

SU1303216A1 |

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| Устройство для изготовления сильфонов из трубных заготовок | 1986 |

|

SU1333442A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 2000 |

|

RU2191651C2 |

| СТАНОК ДЛЯ СБОРКИ ТРУБЧАТЫХ СЕКЦИТ! ТЕПЛООБМЕННИКОВ | 1972 |

|

SU327985A1 |

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| Многопозиционный холодновысадочный автомат | 1977 |

|

SU733834A1 |

| Установка для гидравлической раздачи кольцевой заготовки | 1974 |

|

SU523740A1 |

| Штамп для формования поперечных гофров на обечайках | 1982 |

|

SU1038002A1 |

| Устройство для обработки длинномерного материала | 1983 |

|

SU1110523A1 |

1

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления сильфонов.

Известен гидравлический пресс для формовки гофров на трубах, содержащий две траверсы, одна из которых жестко связана со станиной, другая - с силовым цилиндром с возмо 1 ностью перемещения по колонкам, соединяющим траверсы между собой,,блок матриц в виде полуобойм со сменными вкладышами, размещенный между траверсами, связанный с зажимными головками, смонтированный на двух штангах, а также механизм автоматической расстановки матриц на шаг ij .

Однако в этом устройстве полуобоймы выполнены по наибольшему диаметру, формуемых СИЛЬФОНОВ, а меньшие размеры СИЛЬФОНОВ получают путем применения сменных вкладыией, что не обес:печивает высокого качества сильфонов вследствие больших прогибов полуобойм.

Наиболее близко к предлагаемому устройство для изготовления сильфснов из трубных заготовок, содержащее установленные на станине неподвижно стойки, размещенный между стойками сменный пакет формующих матриц, свободно установленных на штангах, связанную с гидросистемой и взаимодейст10вующую с одной из крайних матриц зажимную головку и узел расстановки матриц на шаг, содержащий блок проставок в виде гребенки, связанный с ме,5 ханизмом его продольного перемещения и механизмом поперечного перемещения, включающим гидроцилиндр z.

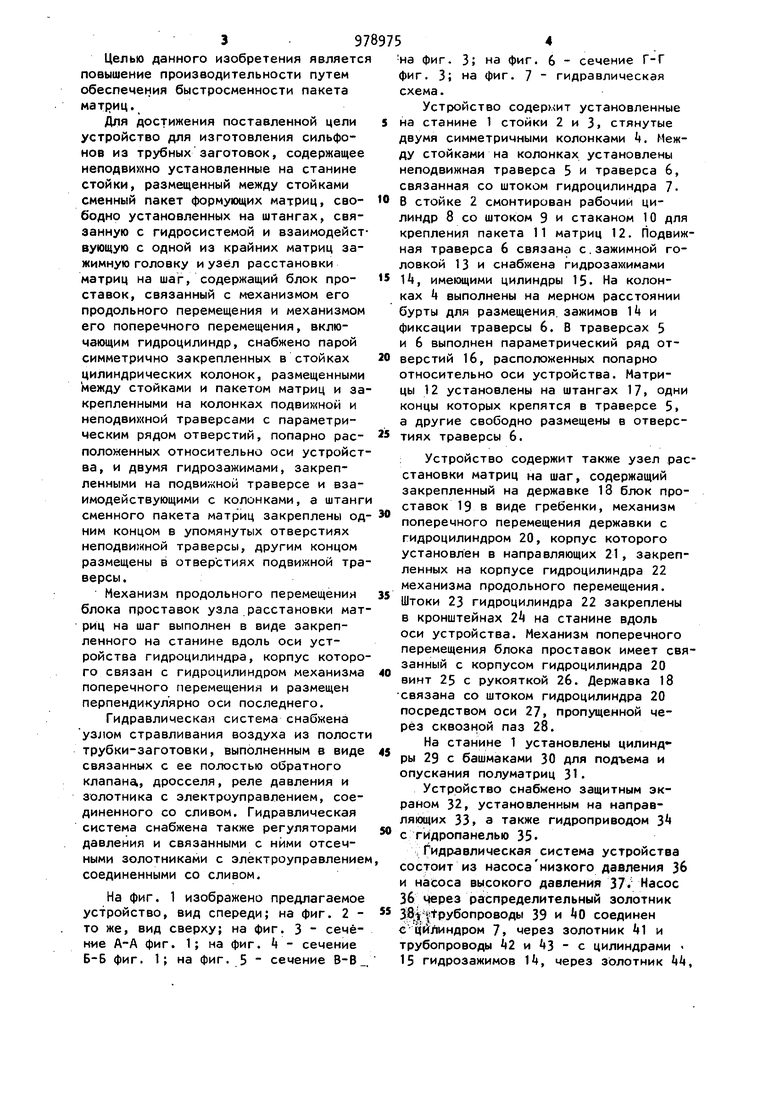

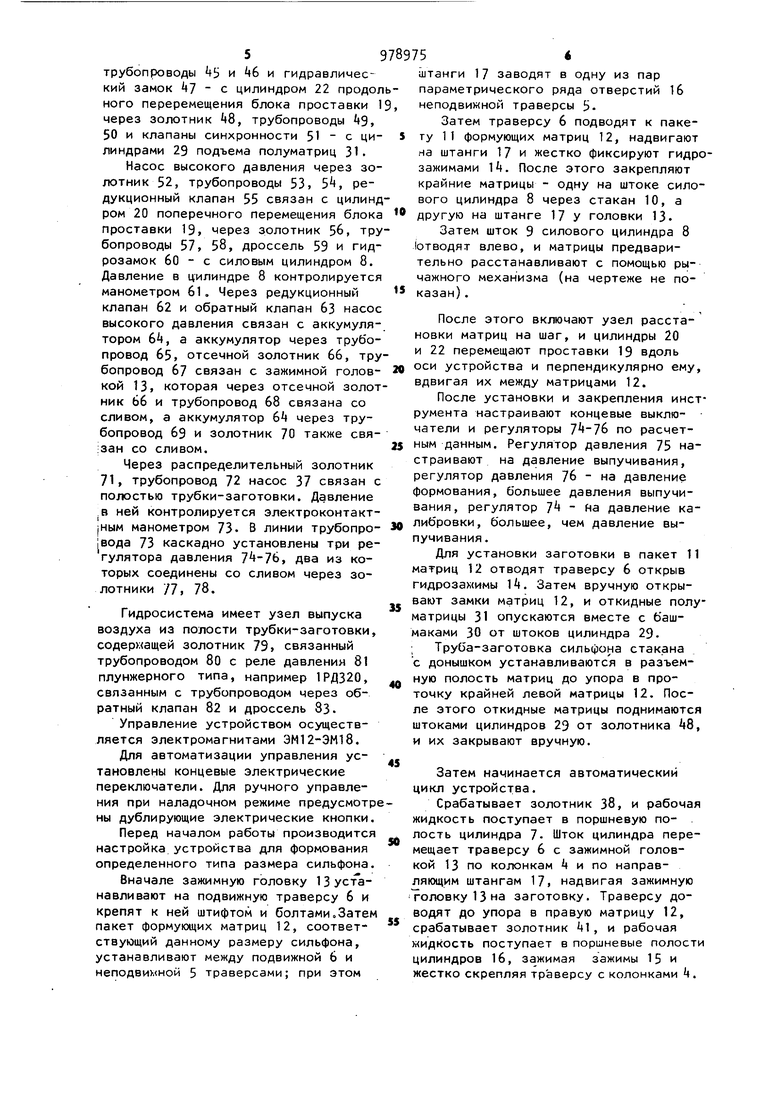

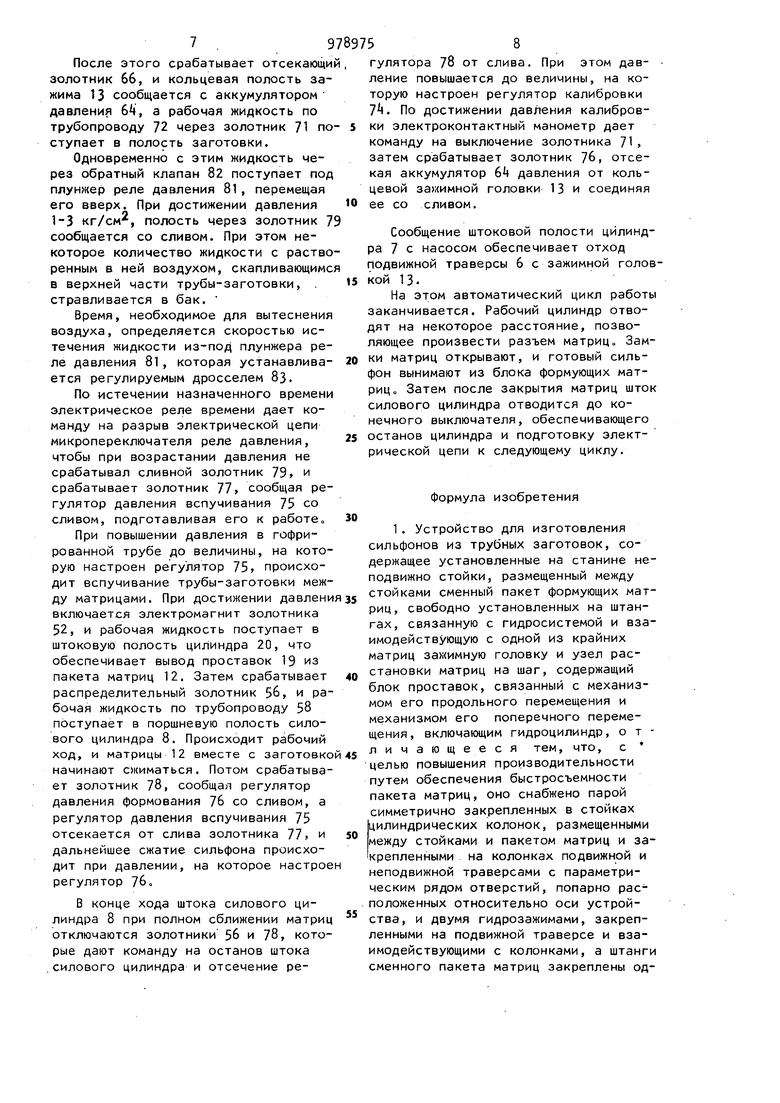

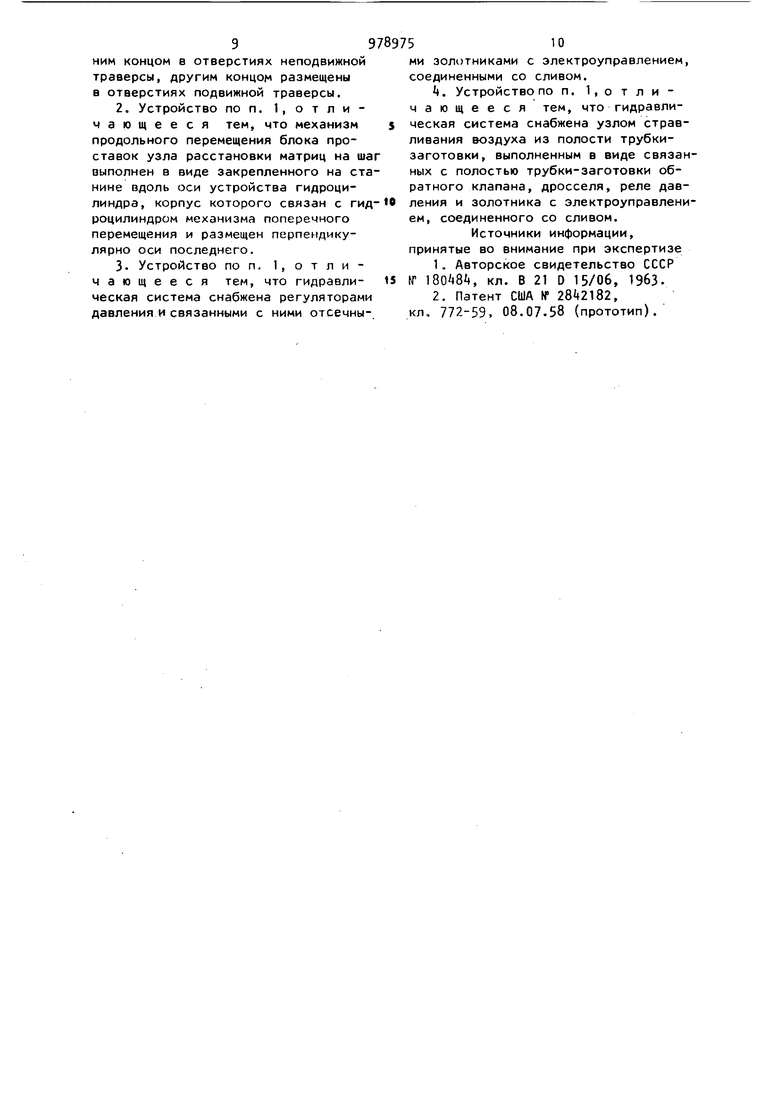

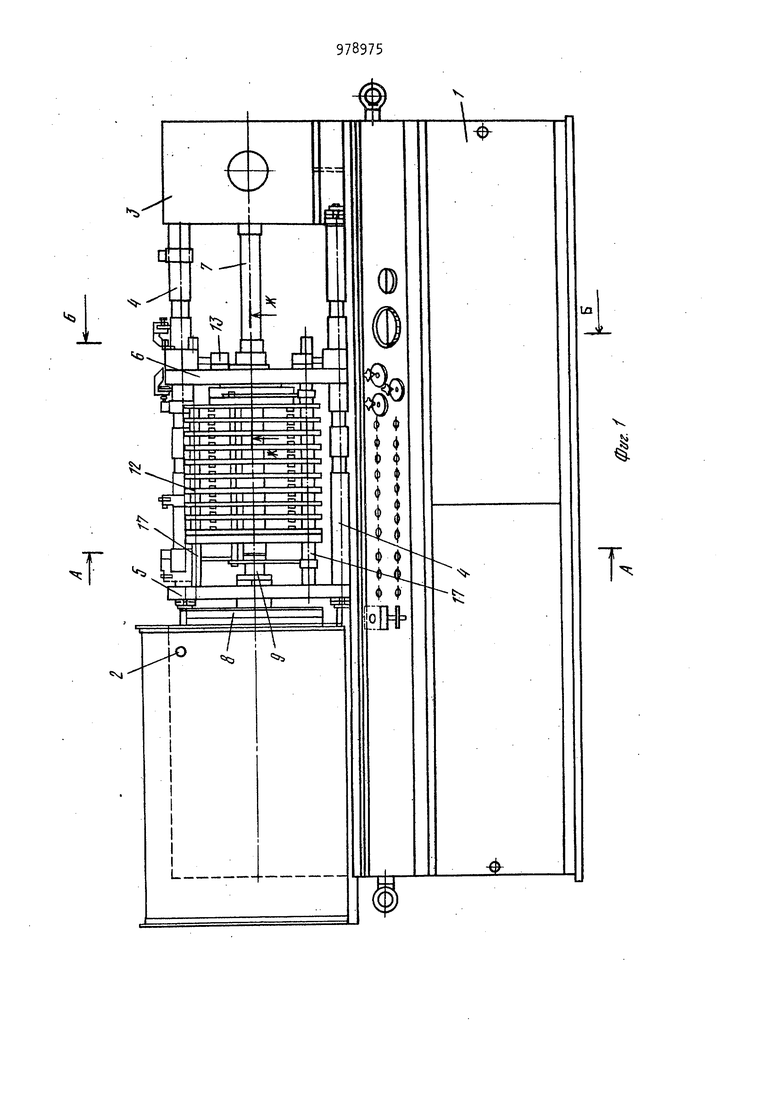

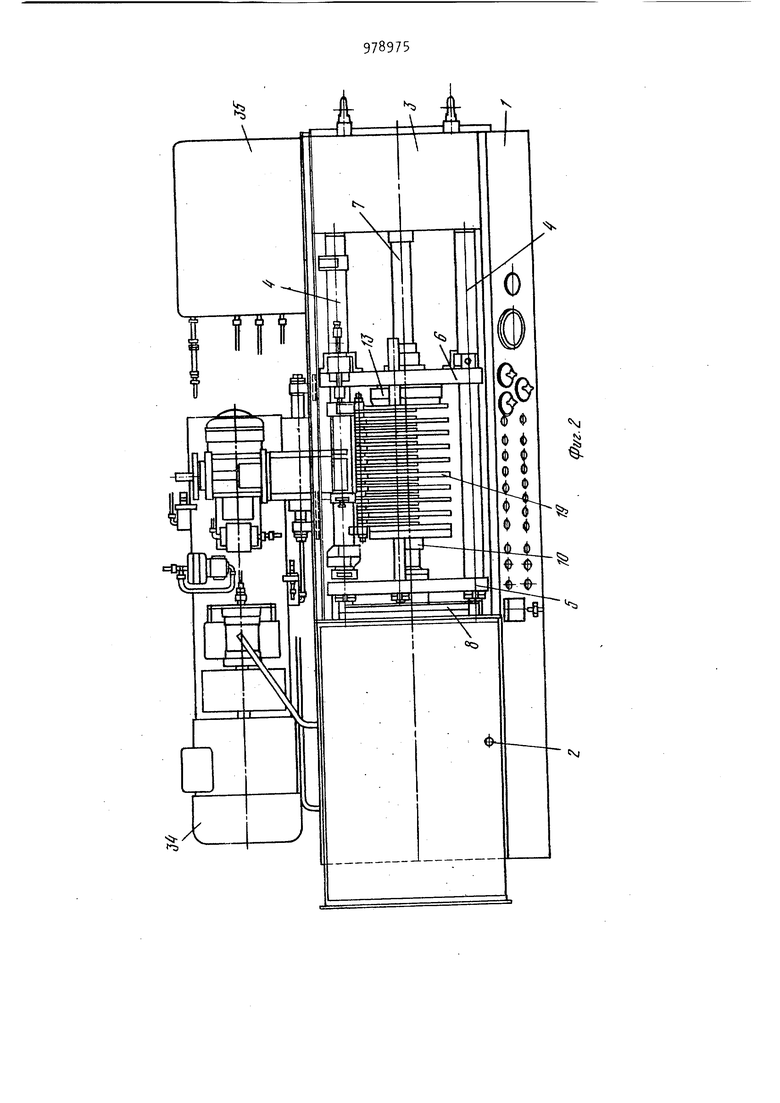

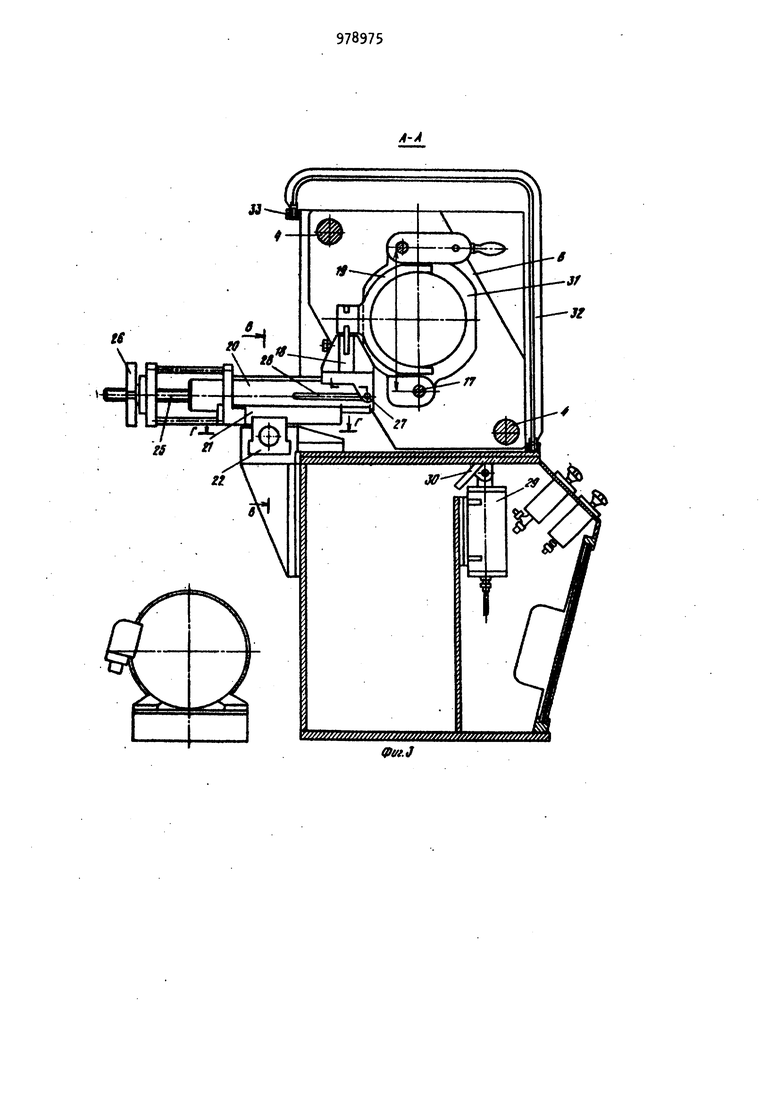

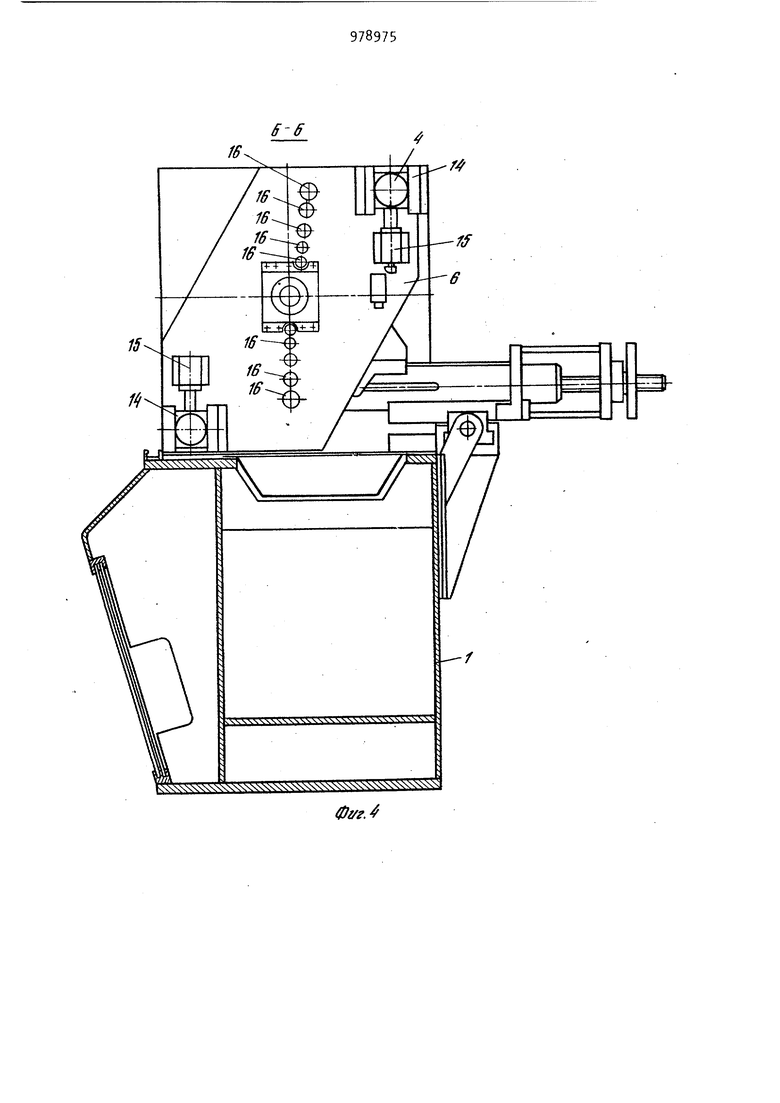

Однако это ycTpovicTBo не обеспе ° чивает быстросменности пакета матриц, что снижает его производительность в условиях мелко- и среднесерийного производства. Целью данного изобретения являетс повышение производительности путем обеспечения быстросменности пакета матриц. Для достижения поставленной цели устройство для изготовления сильфонов из трубных заготовок, содержащее неподвижно установленные на станине стойки, размещенный между стойками сменный пакет формующих матриц, свободно установленных на штангах, связанную с гидросистемой и взаимодейст вующую с одной из крайних матриц зажимную головку и узел расстановки матриц на шаг, содержащий блок проставок, связанный с механизмом его продольного перемещения и механизмом его поперечного перемещения, включающим гидроцилиндр, снабжено парой симметрично закрепленных в стойках цилиндрических колонок, размещенными между стойками и пакетом матриц и за крепленными на колонках подвижной и неподви ; ной траверсами с параметрическим рядом отверстий, попарно расположенных относительно оси устройст ва, и двумя гидрозажимами, закрепленными на подвижной траверсе и взаимодействующими с колонками, а штанг сменного пакета матриц закреплены од ним концом в упомянутых отверстиях неподвижной траверсы, другим концом размещены в отверстиях подвижной тра версы. Механизм продольного перемещении блока проставок узла расстановки мат риц на шаг выполнен в виде закрепленного на станине вдоль оси устройства гидроцилиндра, корпус которо го связан с гидроцилиндром механизма поперечного перемещения и размещен перпендикулярно оси последнего. Гидравлическая система снабжена узлом стравливания воздуха из полост трубки-заготовки, выполненным в виде связанных с ее полостью обратного клапана, дросселя, реле давления и золотника с электроуправлением, соединенного со сливом. Гидравлическая система снабжена также регуляторами давления и связанными с ними отсечными золотниками с электроуправление соединенными со сливом. На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 то же, вид сверху; на фиг. 3 - сечёHVie А-А фиг. 1; на фиг. Ц - сечение Б-Б фиг. 1; на фиг. 5 сечение В-В на фиг. 3; на фиг. 6 - сечение Г-Г фиг, 3; на фиг. 7 - гидравлическая схема. Устройство содеркит установленные на станине 1 стойки 2 и 3, стянутые двумя симметричными колонками . Между стойками на колонках установлены неподвижная траверса 5 и траверса 6, связанная со штоком гидроцилиндра 7В стойке 2 смонтирован рабочий цилиндр 8 со штоком 9 и стаканом 10 для крепления пакета 11 матриц 12. Подвижная траверса 6 связана с.зажимной головкой 13 и снабжена гидрозахшмами Н, имеющими цилиндры 15. На колонках выполнены на мерном расстоянии бурты для размещения, зажимов 14 и фиксации траверсы 6. В траверсах 5 и 6 выполнен параметрический ряд отверстий 16, расположенных попарно относительно оси устройства. Матрицы 12 установлены на штангах 17, одни концы которых крепятся в траверсе 5, а другие свободно размещены в отверстиях траверсы 6. : Устройство содержит также узел расстановки матриц на шаг, содержащий закрепленный на державке 18 блок проставок 19 в виде гребенки, механизм поперечного перемещения державки с гидроцилиндром 20, корпус которого установлен в направляющих 21, закрепленных на корпусе гидроцилиндра 22 механизма продольного перемещения. Штоки 23 гидроцилиндра 22 закреплены в кронштейнах 2k на станине вдоль оси устройства. Механизм поперечного перемещения блока проставок имеет связанный с корпусом гидроцилиндра 20 винт 25 с рукояткой 2б. Державка 18 связана со штоком гидроцилиндра 20 посредством оси 27, пропущенной через сквозной паз 28. На станине 1 установлены цилинд ры 29 с башмаками 30 для подъема и опускания полуматриц 3. Устройство снабжено защитным экраном 32, установленным на направляющих 33, а также гидроприводом З с гидропанелью 35. /Гидравлическая система устройства состоит из насосанизкого давления 36 и насоса высокого давления 37 Насос 36 через распределительный золотник ЗЩ трубопроводы 39 и tO соединен с цилиндром 7, через золотник 4 и трубопроводы 2 и - с цилиндрами 15 гидрозажимов I, через золотник i. трубопроводы y и Ц6 и гидравлический замок 47 с цилиндром 22 продол ного переремещения блока проставки 1 через золотник kQ, трубопроводы Э, 50 и клапаны синхронности 51 с цилиндрами 29 подъема полуматриц 3. Насос высокого давления через золотник 52, трубопроводы 53, 5, редукционный клапан 55 связан с цилинд ром 20 поперечного перемещения блока проставки 19, через золотник 5б, тру бопроводы 57, 58, дроссель 59 и гидрозамок 60 - с силовым цилиндром 8. Давление в цилиндре 8 контролируется манометром 61. Через редукционный клапан 62 и обратный клапан 63 насос высокого давления связан с аккумулятором 64, а аккумулятор через трубопровод б5, отсечной золотник 66, тру бопровод 67 связан с зажимной головкой 13, которая через отсечной золот ник 66 и трубопровод 68 связана со сливом, а аккумулятор 64 через трубопровод б9 и золотник 70 также свя:зан со сливом. Через распределительный золотник 71, трубопровод 72 насос 37 связан с полостью трубки-заготовки. Давление в ней контролируется электроконтакт Ным манометром 73. В линии трубопро1вода 73 каскадно установлены три регулятора давления 74-7Ь, два из которых соединены со сливом через золотники /7, 78. Гидросистема имеет узел выпуска воздуха из полости трубки-заготовки, содер ; ащей золотник 79, связанный трубопроводом Во с реле давления 81 плунжерного типа, например 1РД320, связанным с трубопроводом через обратный клапан 82 и дроссель 83. Управление устройством осуществляется электромагнитами ЭМ12-ЭМ18. Для автоматизации управления установлены концевые электрические переключатели. Для ручного управления при наладочном режиме предусмотре ны дублирующие электрические кнопки. Перед началом работы производится настройка устройства для формования определенного типа размера сильфона. Вначале зажимную головку 13 устанавливают на подвижную траверсу 6 и крепят к ней штифтом и болтами«Затем пакет формующих матриц 12, соответ ствующий данному размеру сильфона, устанавливают между подвижной 6 и неподвиыной 5 траверсами; при этом штанги 17 заводят в одну из пар параметрического ряда отверстий 16 неподвижной траверсы 5Затем траверсу 6 подводят к пакету 11 формующих матриц 12, надвигают на штанги 17 и жестко фиксируют гидрозажимами 14. После этого закрепляют крайние матрицы - одну на штоке силового цилиндра 8 через стакан 10, а другую на штанге 17 У головки 13. Затем шток 9 силового цилиндра 8 (отводят влево, и матрицы предварительно расстанавливают с помощью рычажного механизма (на чертеже не показан) . После этого включают узел расстановки матриц на шаг, и цилиндры 20 и 22 перемещают проставки 19 вдоль оси устройства и перпендикулярно ему, вдвигая их между матрицами 12. После установки и закрепления инструмента настраивают концевые выключатели и регуляторы 74-7б по расчетным данным. Регулятор давления 75 настраивают на давление выпучивания, регулятор давления 76 - на давление формования, большее давления выпучивания, регулятор Jk - на давление калибровки, большее, чем давление выпучивания. Для установки заготовки в пакет 11 матриц 12 отводят траверсу 6 открыв гидрозаыимы 14. Затем вручную открывают замки матриц 12, и откидные полуматрицы 31 опускаются вместе с башмаками 30 от штоков цилиндра 29. Труба-заготовка сильфона стакана с донышком устанавливаются в разъемную полость матриц до упора в проточку крайней левой матрицы 12. После этого откидные матрицы поднимаются штоками цилиндров 29 от золотника 48, и их закрывают вручную. Затем начинается автоматический цикл устройства. Срабатывает золотник 38, и рабочая жидкость поступает в поршневую полость цилиндра 7. Шток цилиндра перемещает траверсу 6 с зажимной головкой 13 по колонкам 4 и по направляющим штангам 17, надвигая зажимную 1-оловку13на заготовку. Траверсу доводят до упора в правую матрицу 12, срабатывает золотник 41, и рабочая жидкость поступает в поршневые полости цилиндров 16, зажимая зажимы 15 и жестко скрепляя траверсу с колонками 4.

После этого срабатывает отсекающи золотник 66, и кольцевая полость зажима 13 сообщается с аккумулятором давления 6k, а рабочая жидкость по трубопроводу 72 через золотник 71 по ступает в полость заготовки.

Одновременно с этим жидкость через обратный клапан 82 поступает под плунжер реле давления 81, перемещая его вверх. При достижении давления кг/см, полость через золотник 7 сообщается со сливом. При этом некоторое количество жидкости с растворенным в ней воздухом, скапливающимс в верхней части трубы-заготовки, , стравливается в бак.

Время, необходимое для вытеснения воздуха, определяется скоростью истечения жидкости из-поД плунжера реле давления 81, которая устанавливается регулируемым дросселем 83.

По истечении назначенного времени электрическое реле времени дает команду на разрыв электрической цепи микропереключателя реле давления, чтобы при возрастании давления не срабатывал сливной золотник 79 и срабатывает золотник 77, сообщая регулятор давления вспучивания 75 со сливом, подготавливая его к работе

При повышении давления в гофрированной трубе до величины, на которую настроен регулятор 75, происходит вспучивание трубы-заготовки между матрицами. При достижении давлени включается электромагнит золотника 52, и рабочая жидкость поступает в штоковую полость цилиндра 20, что обеспечивает вывод проставок 19 из пакета матриц 12. Затем срабатывает распределительный золотник 5б, и рабочая жидкость по трубопроводу 58 поступает в поршневую полость силового цилиндра 8. Происходит рабочий ход, и матрицы 12 вместе с заготовко начинают сжиматься. Потом срабатывает ЗОЛ07НИК 78, сообщая регулятор давления формования 76 со сливом, а регулятор давления вспучивания 75 отсекается от слива золотника 77 и дальнейшее сжатие сильфона происходит при давлении, на которое настрое регулятор 7бо

В конце хода штока силового цилиндра 8 при полном сближении матриц отключаются золотники 5б и 78, которые дают команду на останов штока .силового цилиндра и отсечение регулятора 78 от слива. При этом давление повышается до величины, на которую настроен регулятор калибровки 7. По достижении давления калибровки электроконтактный манометр дает команду на выключение золотника 71 , затем срабатывает золотник 76, отсекая аккумулятор 6 давления от кольцевой зажимной головки 13 и соединяя ее со сливом.

Сообщение штоковой полости цилиндра 7 с насосом обеспечивает отход Подвижной траверсы 6 с зажимной головкой 13.

На этом автоматический цикл работы заканчивается. Рабочий цилиндр отводят на некоторое расстояние, позволяющее произвести разъем матриц. Замки матриц открывают, и готовый сильфон вынимают из блока формующих матриц. Затем после закрытия матриц шток силового цилиндра отводится до конечного выключателя, обеспечивающего останов цилиндра и подготовку электрической цепи к следующему циклу.

Формула изобретения

1, Устройство по п. 1, о т л и чающееся тем, что механизм продольного перемещения блока проставок узла расстановки матриц на шаг выполнен в виде закрепленного на станине вдоль оси устройства гидроцилиндра, корпус которого связан с гидроцилиндром механизма поперечного перемещения и размещен перпендикулярно оси последнего.

ми золотниками с электроуправлением, соединенными со сливом.

, Устройство по п. 1, о т л и чающееся тем, что гидравлическая система снабжена узлом стравливания воздуха из полости трубкизаготовки, выполненным в виде связанных с полостью трубки-заготовки обратного клапана, дросселя, реле давления и золотника с электроуправлением, соединенного со сливом.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № iSOiS, кл. В 21 D 15/06, 1963.

кл, 772-59, 08.07.58 (прототип).

Ul

v

Ч

fvj

Фуг,

tt

г-г

Авторы

Даты

1982-12-07—Публикация

1974-09-06—Подача