1

(21)4248903/23-26

(22)25.05.87

(46) 30.10.89. Бюл. № 40

(72) В. Д. Медведев, В. Н. Поляков,

Н. Г. Цырина, И. П. Иванов,

К. В. Тимофеева, А. В. Реусов

и С. А. Колосов

(53)66.023(088.8)

(56)Стренк Ф. Перемешивание и аппараты с меи1алкамм. Л.: Химия, 1973, с. 246.

Патент США Х° 4029143, кл. В 01 F 7/16, 1980.

(54)РЕАКТОР ДЛЯ ТЕПЛООБМЕННЫХ ЖИДКОФАЗНЫХ ПРОЦЕССОВ

(57)Изобретение относится к аппарата.м химической технологии, может быть предпочтительно использовано для проведения процессов синтеза стирола, акрилонитрила и каучука в производстве ударопрочных марок полистирола и синтетического бутилкаучука и позволяет повысить производительность. Реактор содержит корпус с рубап кой, патрубки ввода исходных компонентов и вывода готового продукта, привод с мешалкой и встроенное теплообменное устройство. Последнее выполнено в виде круговых торов, расположенных между корпусом и наружной кромкой мешалки и установленны.х симметрично относительно поперечно оси MLMiia. iKH с зазором относительно друг друга, равным ширине лопасти мешалки.2. з.п.ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ СТИРОЛА | 1996 |

|

RU2114869C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРА СТИРОЛА В РЕАКТОРЕ С МЕХАНИЧЕСКОЙ МЕШАЛКОЙ | 2005 |

|

RU2390377C2 |

| Химический реактор | 1989 |

|

SU1632493A1 |

| Аппарат для проведения теплообменных жидкофазных реакций | 1974 |

|

SU606611A1 |

| Реактор с рамной мешалкой | 1989 |

|

SU1699589A1 |

| Реактор для плавления твердых продуктов и обработки жидких сред | 1988 |

|

SU1535618A1 |

| Газожидкостной реактор | 1984 |

|

SU1200965A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТОЙКОГО К РАСТРЕСКИВАНИЮ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 2005 |

|

RU2294941C2 |

| Аппарат для проведения теплообменных процессов | 1983 |

|

SU1122353A1 |

| Аппарат с комбинированным перемешиванием для интенсивной обработки суспензий | 1990 |

|

SU1775148A1 |

Изобретение относится к аппаратам химической технологии, может быть предпочтительно использовано для проведения процессов синтеза стирола, акрилонитрила и каучука в производстве ударопрочных марок полистирола и синтетического бутилкаучука и позволяет повысить производительность. Реактор содержит корпус с рубашкой, патрубки ввода исходных компонентов и вывода готового продукта, привод с мешалкой и встроенное теплообменное устройство. Последнее выполнено в виде круговых торов, расположенных между корпусом и наружной кромкой мешалки и установленных симметрично относительно поперечной оси мешалки с зазором относительно друг друга, равным ширине лопасти мешалки. 2 з.п. ф-лы, 4 ил.

Изобретение относится к аппаратам химической технологии для проведения различных процессов в маловязких жидких средах в емкостных реакторах с быстроходными мешалками, в которых требуется интенсивный теплообмен между реакционной средой и теплохладоносителем при одновременном снижении металлоемкости реакторов, и может быть использовано, например, для проведения процессов синтеза стирола, акрилонитрила и каучука в производстве ударопрочных марок полистирола (АБС-пластиков) синтетического бутилкаучука.

Цель изобретения - повьинение производительности.

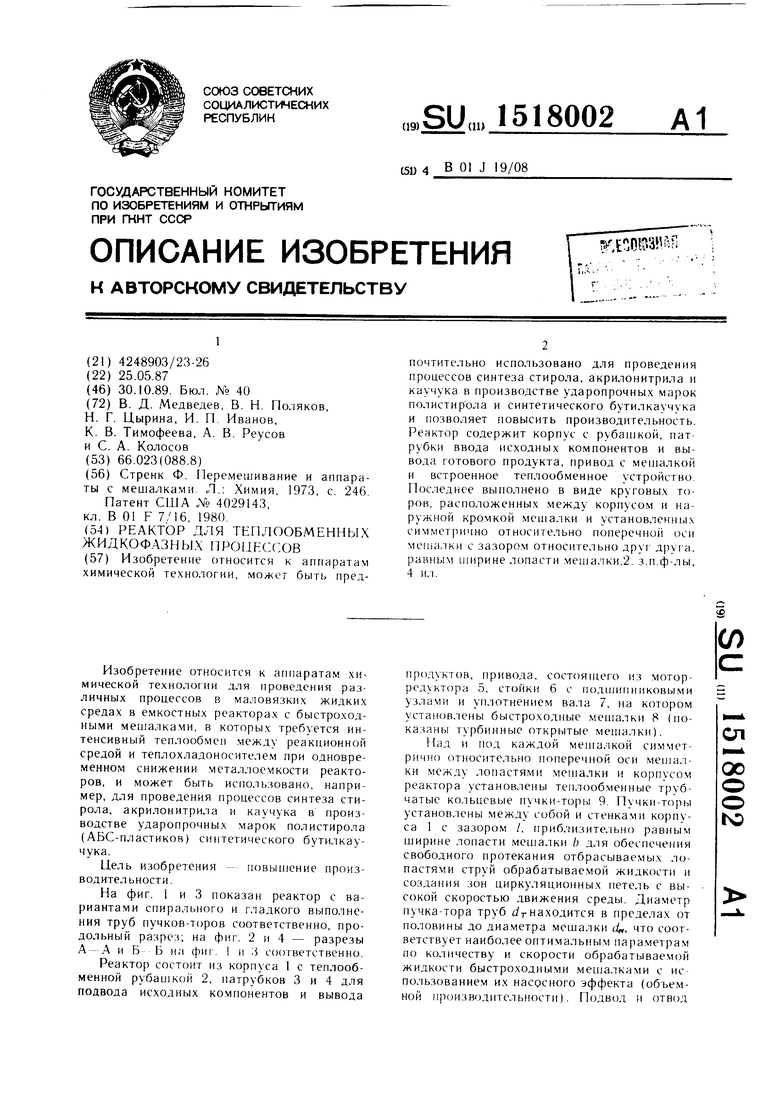

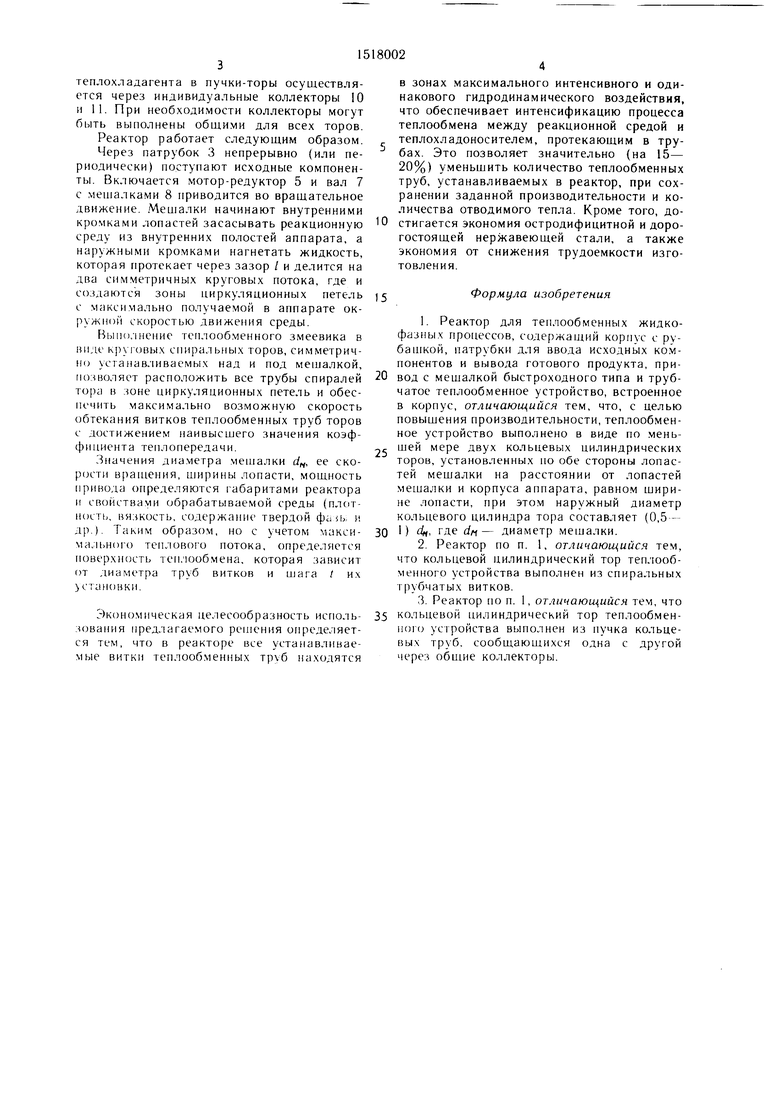

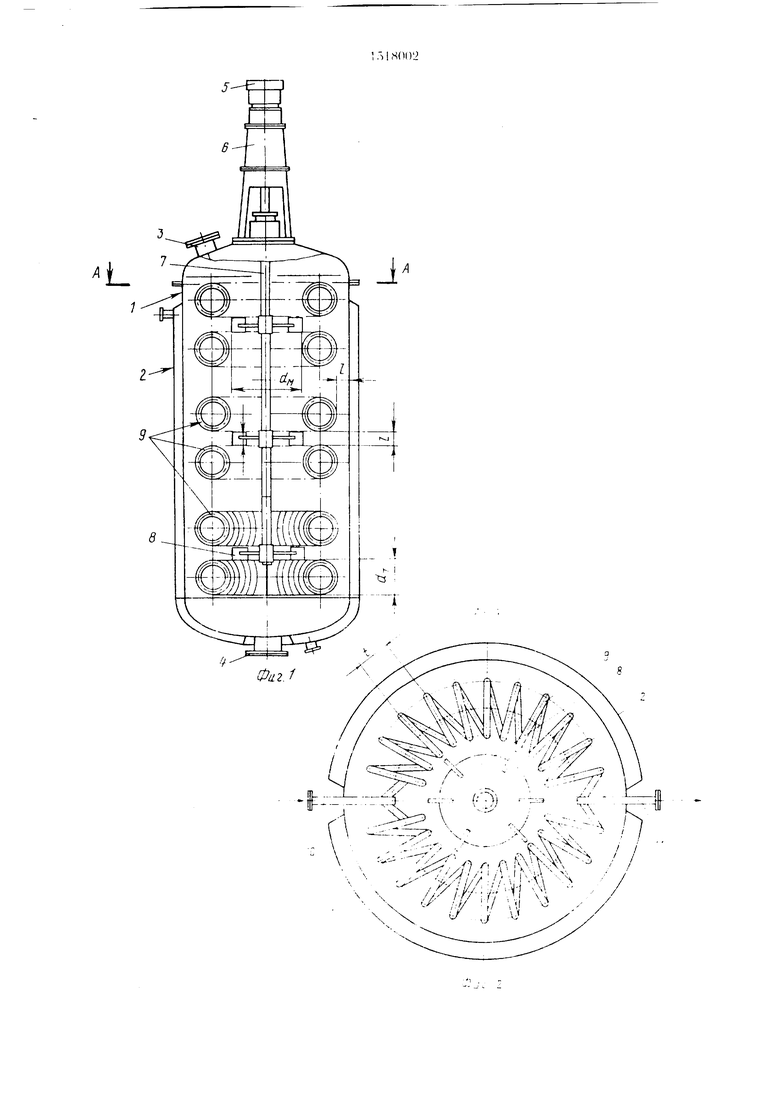

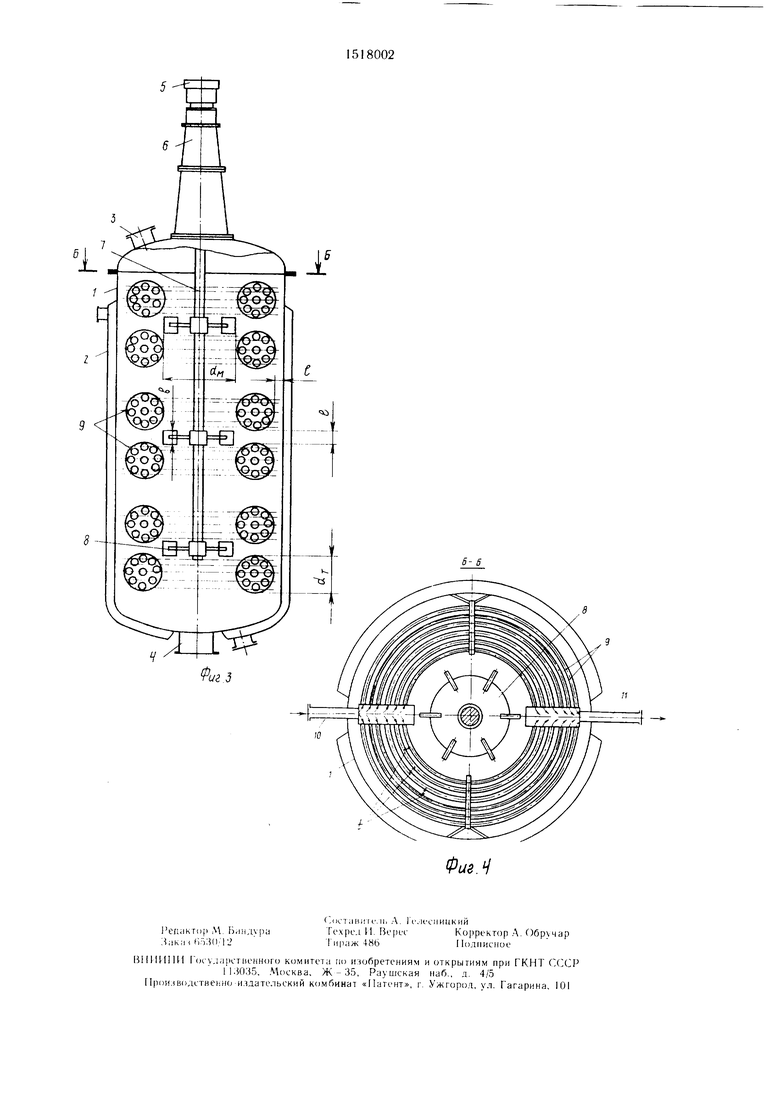

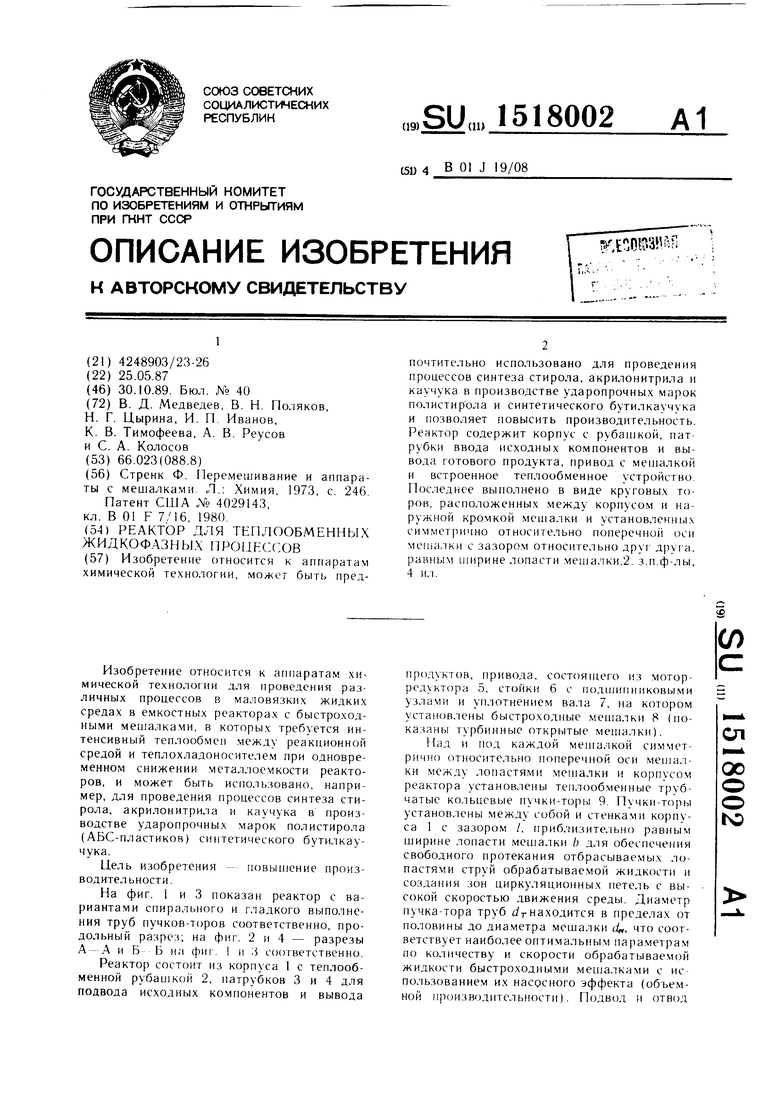

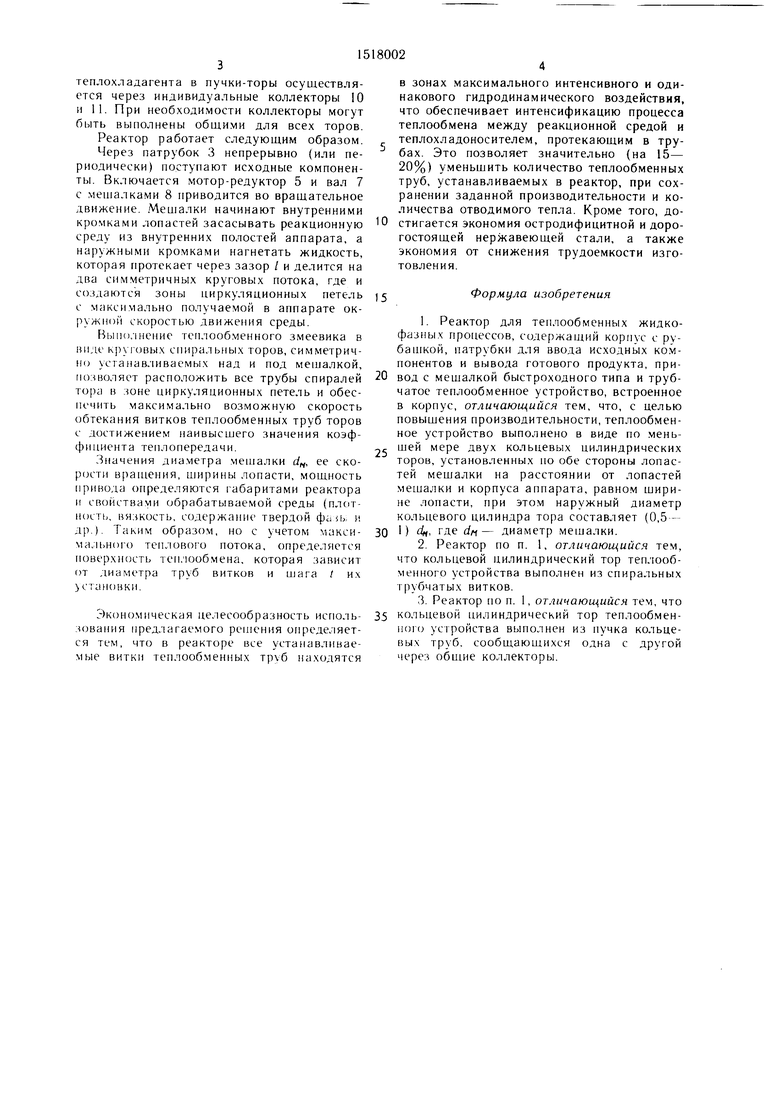

На фиг. I и 3 показан реактор с вариантами спирального и гладкого выполнения труб пучков-торов соответственно, продольный разрез; на фиг. 2 и 4 -- разрезы А- А и Б Б на фиг. 1 и 3 соответственно.

Реактор состоит из корпуса 1 с теплооб- менной рубаи1кой 2, патрубков 3 и 4 для подвода исходных компонентов и вывода

продуктов, привода, состоящего из мотор- редуктора 5, стойки 6 с Г1ОД1иИГ1НИКОВЫМИ

узлами и уплотнением вала 7, на котором установлены быстроходные мешалки 8 (показаны турбинные открытые мешалки).

Над и под каждой мешалкой симметрично относительно поперечной оси мен1ал- ки между лопастями мешалки и корпусом реактора установлены теплообменные трубчатые кольцевые пучки-торы 9. Пучки-торы установлены между собой и стенками корпуса 1 с зазором /, триблизительно равным п ирине лопасти мешалки /; для обеспечения свободного протекания отбрасываемых лопастями струй обрабатываемой жидкости и создания зон циркуляционных петель с высокой скоростью движения среды. Диаметр пучка-тора труб i/rнаходится в пределах от половины до диаметра мешалки d, что соответствует наиболее оптимальным параметрам по количеству и скорости обрабатываемой жидкости быстроходными меп алками с использованием их насосного эффекта (объемной производительности). Подвод п отвод

СП

СХ)

о о

ND

теплохладагента в пучки-торы осуществляется через индивидуальные коллекторы 10 и 11. При необходимости коллекторы могут быть выполнены общими для всех торов.

Реактор работает следующим образом.

Через патрубок 3 непрерывно (или периодически) поступают исходные компоненты. Включается мотор-редуктор 5 и вал 7 с мешалками 8 приводится во вращательное движение. Мен1алки начинают внутренними кромками лопастей засасывать реакционную среду из внутренних полостей аппарата, а наружными кромками нагнетать жидкость, которая протекает через зазор / и делится на два симметричных круговых потока, где и создаются зоны циркуляционных петель с максимально получаемой в аппарате окружной скоростью движения среды.

(), 1нение теплообменного змеевика в виде круговых спиральных торов, симметрично устанавливаемых над и под мешалкой, позволяет расположить все трубы спиралей тора в зоне циркуляционных петель и обеспечить максимально возможную скорость обтекания витков теплообменных труб торов с достижением наивысшего значения коэффициента теплопередачи.

Значения диаметра мешалки d, ее ско- pcjCTH вращения, ширины лопасти, мощность привода определяются габаритами реактора и свойства.ми обрабатываемой среды (плотность, вязкость, содержание твердой , и др.). Таким образом, но с учетом макси- ма;Ц)Н()го теплового потока, определяется поверхность теплообмена, которая зависит от диаметра труб витков и шага / их становки.

Экономическая целесообразность использования предлагае.мого решения определяется тем, что в реакторе все устанавливаемые витки теплообменных труб находятся

в зонах максимального интенсивного и одинакового гидродинамического воздействия, что обеспечивает интенсификацию процесса теплообмена между реакционной средой и теплохладоносителем, протекающим в тру- бах. Это позволяет значительно (на 15- 20%) уменьшить количество теплообменных труб, устанавливаемых в реактор, при сохранении заданной производительности и количества отводимого тепла. Кроме того, до- стигается экономия остродифицитной и дорогостоящей нержавеющей стали, а также экономия от снижения трудоемкости изготовления.

Формула изобретения

. Реактор для теплообменных жидко- фазных процессов, содержащий корпус с рубашкой, патрубки для ввода исходнь1Х компонентов и вывода готового продукта, привод с мешалкой быстроходного типа и трубчатое теплообменное устройство, встроенное в корпус, отличающийся тем, что, с целью повышения производительности, теплообменное устройство выполнено в виде по меньшей мере двух кольцевых цилиндрических торов, установленных по обе стороны лопастей мешалки на расстоянии от лопастей мешалки и корпуса аппарата, равно.м ширине лопасти, при этом наружный диаметр кольцевого цилиндра тора составляет (0,5 -

1) 4(, где d/i - диаметр мешалки.

Фа2.

Авторы

Даты

1989-10-30—Публикация

1987-05-25—Подача