Изобретение относится к области железнодорожного (ж/д) транспорта для перевозки взрывных устройств (ВУ), содержащих взрывчатые вещества (ВВ).

Известен ж/д вагон В-60 М /Техническое описание и инструкция по эксплуатации вагона В-60М, часть 1, Калининский вагоностроительный завод, 1963 г., с.18-20/, предназначенный для транспортирования специальных грузов, в частности, ВУ. Основными составными частями рамы указанного вагона, воспринимающими действующие нагрузки от массы транспортируемых грузов, являются хребтовая и поперечные балки.

Однако описанная конструкция рамы разработана без учета динамических нагрузок, возникающих при аварийном взрыве ВУ, находящегося в движущемся вагоне. В случае взрыва ВУ, содержащего несколько десятков килограммов ВВ, поперечные балки, находящиеся под взорвавшимся ВУ, разрушаются, а хребтовая балка, прогибаясь, касается шпал ж/д полотна, что может привести к крушению поезда.

Задача, на решение которой направлено заявляемое изобретение, заключается в обеспечении безопасного транспортирования ВУ в ж/д вагоне.

Технический результат заключается в исключении касания хребтовой балкой шпал ж/д полотна.

Это достигается тем, что в раме ж/д вагона, содержащей хребтовую балку и поперечные балки, новым является то, что на нижней стороне средней части хребтовой балки установлена, по крайней мере, одна дополнительная поперечная балка, с возможностью перемещения вдоль рельс в случае динамического прогиба хребтовой балки.

Введение, по крайней мере, одной дополнительной поперечной балки на нижней стороне средней части хребтовой балки позволяет исключить касание хребтовой балки шпал ж/д полотна в случае аварийного взрыва одного из ВУ в вагоне. В результате предотвращается крушение движущегося поезда.

Установка на концах дополнительной поперечной балки средств для преодоления неровностей на стыке рельс, образованных в результате воздействия на них колес тележки вагона, в котором произошел взрыв, позволяет уменьшить силу реакции со стороны неровности на дополнительную поперечную балку, т.е. сохранить ее целостность и возможность перемещения вдоль рельс.

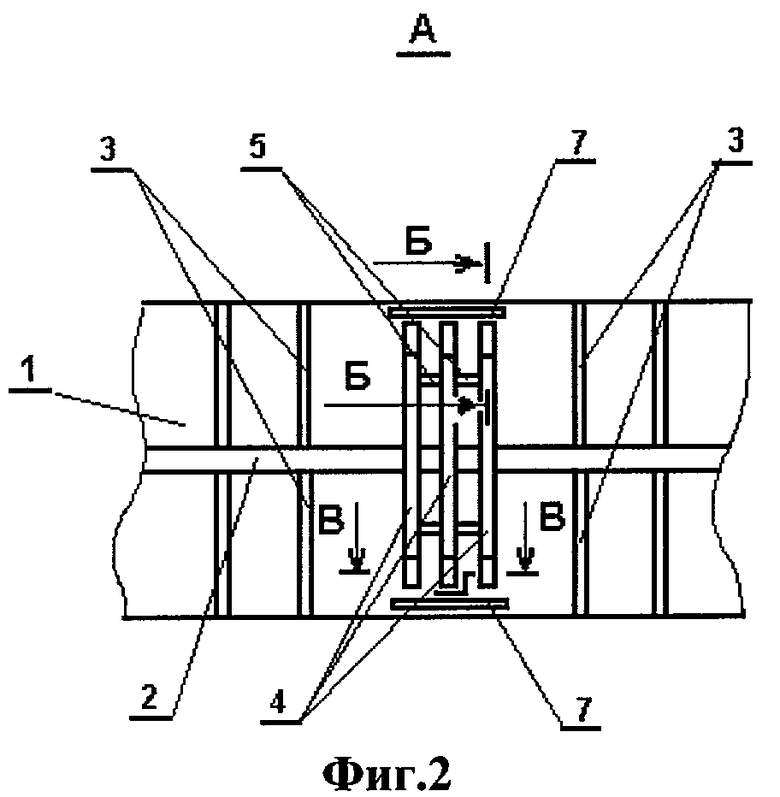

На фиг.1 приведено схематичное изображение ж/д вагона.

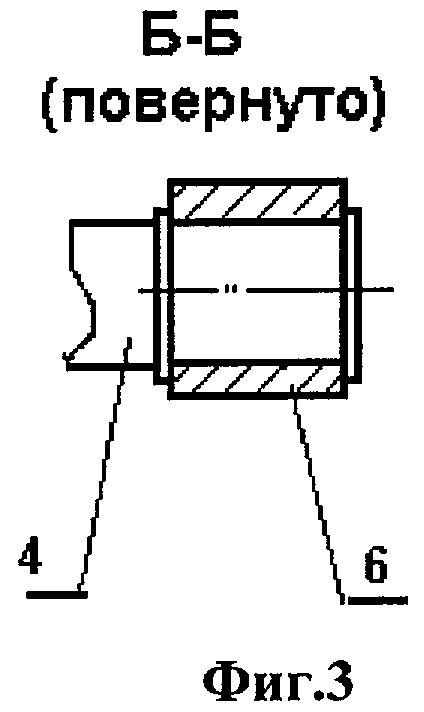

На фиг.2 приведен вид А на область размещения дополнительных поперечных балок.

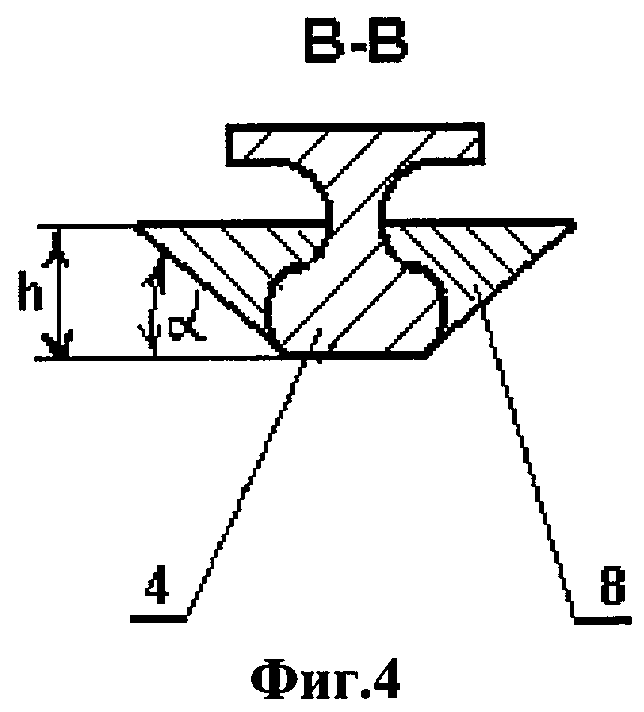

На фиг.3 приведен разрез Б-Б дополнительной поперечной балки в случае выполнения средств для преодоления неровностей на стыке рельс в виде колес.

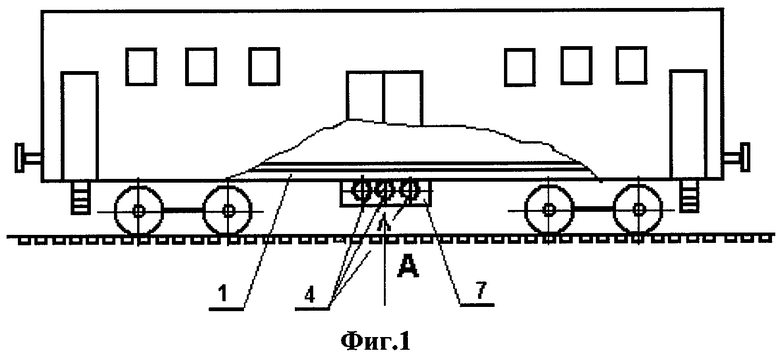

На фиг.4 приведено сечение В-В дополнительной поперечной балки в случае выполнения средств для преодоления неровностей на стыке рельс в виде клиньев.

Рама 1 ж/д вагона содержит хребтовую балку 2 и поперечные балки 3, соединенные между собой сваркой. На нижней стороне средней части хребтовой балки 2 установлены, например, три дополнительные поперечные балки 4. При этом их крепление осуществляется с помощью сварки и дополнительных хомутов (на фиг. не показаны) для предотвращения отрыва балок 4 при воздействии продуктов взрыва, фрагментов основания вагона, а также сил, действующих на балки 4 при преодолении указанных выше неровностей на стыке рельс. На концах балок 4 установлены средства для преодоления неровностей на стыке рельс, выполненные в виде колес 6 или клиньев 8 и имеющие возможность перемещения вдоль рельс в случае касания их дополнительными балками 4. Радиус колес 6 или высота h клиньев 8 должны быть больше высоты неровностей на стыке рельс и определяются экспериментально. Угол клина α должен быть равен ˜45° и определяется из условия неразрушения балки 4 при действии силы реакции со стороны неровностей стыка рельс. Для усиления жесткости при взаимодействии со стыком рельс балки 4 закреплены между собой продольными балками 5.

Количество поперечных балок 4 выбирается расчетным путем в зависимости от величины минимально допустимой массы ВВ в ВУ, при взрыве которой рельсы под колесами тележки вагона не разрушаются.

Поперечные балки 4 закрыты кожухами 7, которые не выступают за габариты вагона.

Предлагаемая рама ж/д вагона выполняет свои функции следующим образом. При аварийном взрыве ВУ в движущемся вагоне корпус вагона и поперечные балки 3, находящиеся под взорвавшимся ВУ, разрушаются, а хребтовая балка 2 прогибается. В результате прогиба хребтовой балки 2 дополнительные поперечные балки 4 коснутся рельс колесами 6 или клиньями 8 и будут перемещаться совместно с вагоном, тем самым препятствуя касанию хребтовой балки 2 шпал ж/д полотна. Таким образом, предотвращается крушение поезда.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМЕДЛИТЕЛЬ ВАГОНОВ | 2003 |

|

RU2252885C2 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2015 |

|

RU2602006C2 |

| Рельсовый путь прямолинейной высокоскоростной железной дороги | 2016 |

|

RU2640334C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ РЕЛЬСОВ В ВЕРТИКАЛЬНОЙ ПЛОСКОСТИ | 1998 |

|

RU2143359C1 |

| Рама железнодорожного грузового вагона, в частности хоппер-дозатора | 2018 |

|

RU2686600C1 |

| КОМБИНИРОВАННОЕ ДВУХРЕЖИМНОЕ РЕССОРНОЕ ПОДВЕШИВАНИЕ ГРУЗОВОГО ВАГОНА (ВАРИАНТЫ) | 2010 |

|

RU2497701C2 |

| РЕЛЬСОВЫЙ ПУТЬ ПРЯМОЛИНЕЙНОЙ ВЫСОКОСКОРОСТНОЙ ЖЕЛЕЗНОЙ ДОРОГИ | 2015 |

|

RU2592178C1 |

| СКОРОСТНОЙ ГРУЗОВОЙ ВАГОН В.В. БОДРОВА (ВАРИАНТЫ) | 2015 |

|

RU2600399C2 |

| Узел сочленения кузова грузового вагона с тележкой | 2023 |

|

RU2813223C1 |

| Способ сборки кузовов вагонов с рамами малой жесткости | 2022 |

|

RU2797221C1 |

Изобретение относится к области железнодорожного транспорта для перевозки взрывных устройств, содержащих взрывчатые вещества. Рама 1 железнодорожного вагона содержит хребтовую балку 2 и поперечные балки 3. На нижней стороне средней части хребтовой балки установлена по крайней мере одна дополнительная поперечная балка 4 с возможностью перемещения вдоль рельс в случае динамического прогиба хребтовой балки. На концах дополнительной поперечной балки установлены средства для преодоления неровностей на стыке рельс. Технический результат - исключение касания хребтовой балкой шпал железнодорожного полотна. 1 з.п. ф-лы, 4 ил.

| Рама железнодорожной платформы | 1984 |

|

SU1167088A2 |

| и др | |||

| Вагонетки для транспортеров взрывчатых материалов // Промышленный транспорт | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

Авторы

Даты

2006-01-10—Публикация

2004-06-15—Подача