Заявляемое изобретение относится к области вагоностроения и касается способа сборки кузовов вагонов с рамами малой жесткости.

Техническая проблема заключается в том, что изготавливаемые в настоящее время рамы некоторых вагонов, в частности вагонов – рефрижераторов имеют относительно большую длину (порядка 20 метров), при этом главными несущими элементами в их конструкции являются две продольно расположенные (двутавровые) балки. Из-за этого рамы таких вагонов имеют относительно малую жесткость в продольном направлении и значительно прогибаются под действием собственного веса. Жесткость кузова такого вагона обеспечивается за счет соединения боковых и торцевых стен с рамой.

Исходя из вышеизложенного, появилась необходимость создания способа сборки кузовов вагонов с рамами малой жесткости, а также придания рамам таких вагонов прямолинейности или заданного прогиба, требующихся для сборки кузова вагона.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в обеспечении возможности придания прямолинейности или заданного прогиба рамам вагонов и их удержания в требуемом состоянии для проведения необходимых сборочных операций.

Из предшествующего уровня техники (авторское свидетельство на изобретение № 846208, заявка №2849115, от 31.08.1979, опубликовано 15.07.1981, бюл. № 26) известен способ сборки кузова вагонов, осуществляемый следующим образом: рабочие органы стенда находятся в исходном положении, при этом все прижимы отведены, верхние базовые упоры подняты в вертикальное положение, передвижные площадки находятся в крайнем разведенном положении; на раму устанавливается рама кузова и прижимается прижимами, откидные упоры поворачиваются и укладываются на поверхность рамы кузова; заводится боковая стена кузова со стороны неподвижных стоек, устанавливается на раму, касаясь нижней обвязкой дополнительных базовых упоров и торцом обвязки в откидной упор; рабочие органы стенда возвращаются в исходное положение, собранный кузов снимают со стенда.

Также из предшествующего уровня техники (авторское свидетельство на изобретение № 1757835, заявка № 4910964 от 17.12.1990, опубликовано: 30.08.1992. бюл. № 32) известен способ сборки под сварку вагонов, осуществляемый следующим образом: площадки находятся в верхнем положении, кузов вагона, смонтированный на тележках, по железнодорожной колее подают в стенд для сборки и сварки и фиксируют механизмом останова, подают воздух в гидроцилиндры и опускают площадки в нижнее положение, мостовым краном подают в кузов крышу вагона и устанавливают на кузов, для выравнивания стены кузова и подгонки под сварку с крышей на площадках на площадках установлены опоры с качающимися захватами; после приварки крыши к кузову вагона, винтовые прижимы освобождаются и откидываются, освобождаются винтовые домкраты, площадки поднимаются в крайнее верхнее положение и фиксируются, убирается фиксатор вагона и вагон выкатывается из стенда.

Также, из предшествующего уровня техники (патент РФ на полезную модель № 89440 заявка 2009125168/22, от 30.06.2009, дата публикации заявки: 10.12.2009 бюл. № 34) известен способ сборки и сварки рам вагонов, осуществляемый следующим образом: все базирующие и прижимные устройства находятся в исходном (отведенном) положении, кондукторы выставляют посредством фиксаторов на фиксирующих коробках основания на расстояниях, соответствующих расстояниям между осями поперечных балок рамы универсальной платформы и закрепляют на рельсах болтовыми соединениями; на опорных элементах кондукторов монтируют базирующие и прижимные устройства в исходных положениях, соответствующих раме универсальной платформы при ее сборке и сварке в перевернутом положении, при помощи подъемно-транспортных средств на кондукторы укладывают хребтовую балку; соосное положение хребтовой балки относительно продольной оси стенда обеспечивается центраторами, смонтированными на кондукторах лобовых балок; на пульте управления нажатием кнопки "Прижим хребтовой балки" включают пневмоцилиндры, хребтовая балка фиксируется на всех упомянутых кондукторах; далее пооперационно выполняется сборка хребтовой балки с поперечными балками и боковыми обвязками рамы, на платики кондукторов промежуточных балок укладывают балки домкратные и пневмоцилиндрами прижимов фиксируют балки домкратные в вертикальном и горизонтальном положениях; на платики и плиты соответствующих кондукторов укладывают боковые обвязки; прижимами фиксируют положение боковых обвязок по упорам на соответствующих кондукторах. На кондукторы укладывают нижние листы лобовых балок и прижимами фиксируют лобовые балки в вертикальном положении. Далее на балки рамы устанавливают элементы насыщения (листы, косынки, накладки, подкосы и т.п.) и производят сварку рамы в кондукторах. Сборка рам платформы для перевозки автомобилей или полувагона осуществляется на стенде после соответствующей перестановки кондукторов на основании переналадки на них базирующих и прижимных устройств. На пультах управления нажимают кнопку "Все разжать" и пневмоприводы возвращают в исходное положение все рабочие органы базирующих и прижимных устройств.

Кроме того, из предшествующего уровня техники (авторское свидетельство на изобретение № 1276473 заявка 3524135, от 20.12.1982, дата публикации заявки: 15.12.1986 бюл. №46) известен способ сборки и сварки полувагонов, осуществляемый следующим образом: смонтированные на основании передние стойки располагают симметрично продольной оси, между стойками располагают опоры, раму полувагона монтируют на тележках и подают по направляющим в устройство, механизмы установки и фиксации рамы жестко фиксируют ее. Боковую стенку устанавливают таким образом, чтобы нижняя обвязка легла на балку рамы и подошвы ее стоек примерно совпадали с площадками соответствующих балок, а верхняя обвязка опиралась на корпуса стоек, обеспечивая при этом «развал» стенки с углом наклона по вертикали 3-5 градусов. Последовательно подают торцевые стены и устанавливают их над нижними обвязками на передние балки рамы.

После установки торцевых стен механизмы захвата боковой стенки за верхнюю обвязку выбирают «развал» стенок. При этом происходит фиксация элементов рамы и стенки между базовыми элементами. После окончания сварки все элементы выключаются и готовый полувагон выкатывается из устройства.

Описанный способ, по мнению Заявителя, является ближайшим аналогом (прототипом), заявленного способа сборки кузовов вагонов с рамами малой жесткости.

Недостатком вышеуказанных общеизвестных способов является отсутствие возможности придания раме вагона прямолинейности или требуемого профиля продольного изгиба при сборке кузова.

Сущность заявляемого изобретения поясняется графическими материалами на фигурах 1÷7:

Фиг.1 - Комплекс для реализации способа сборки кузовов вагонов с рамами малой жесткости (общий вид с рамой на тележках);

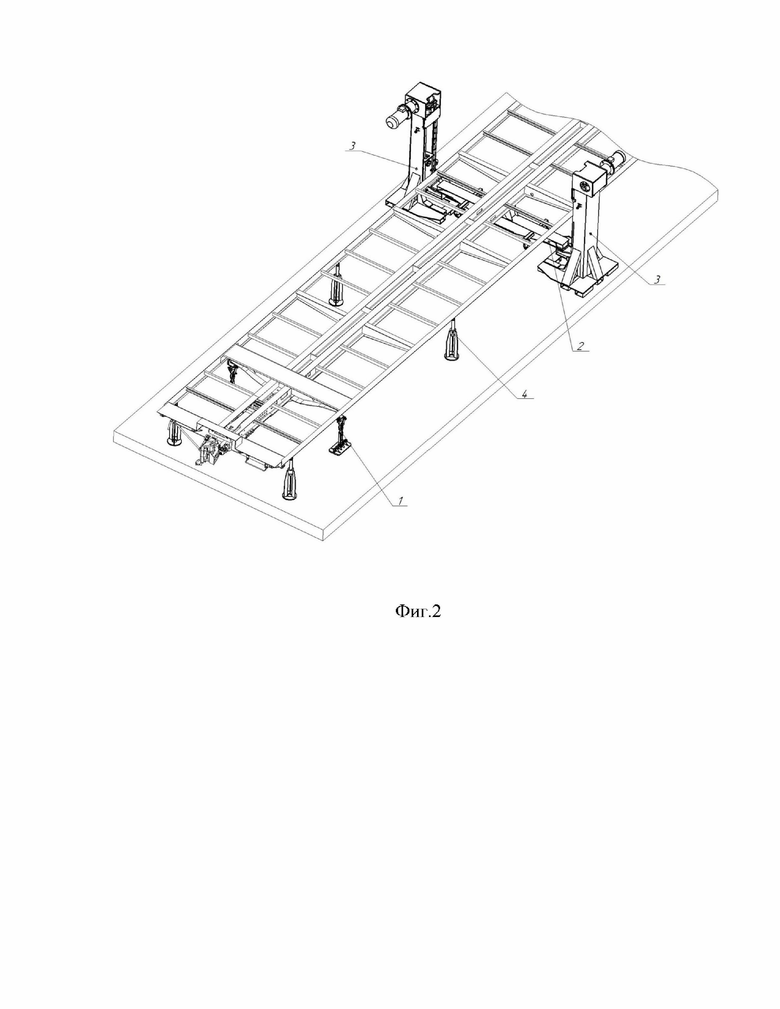

Фиг.2 - Комплекс для реализации способа сборки кузовов вагонов с рамами малой жесткости (общий вид с рамой без тележек);

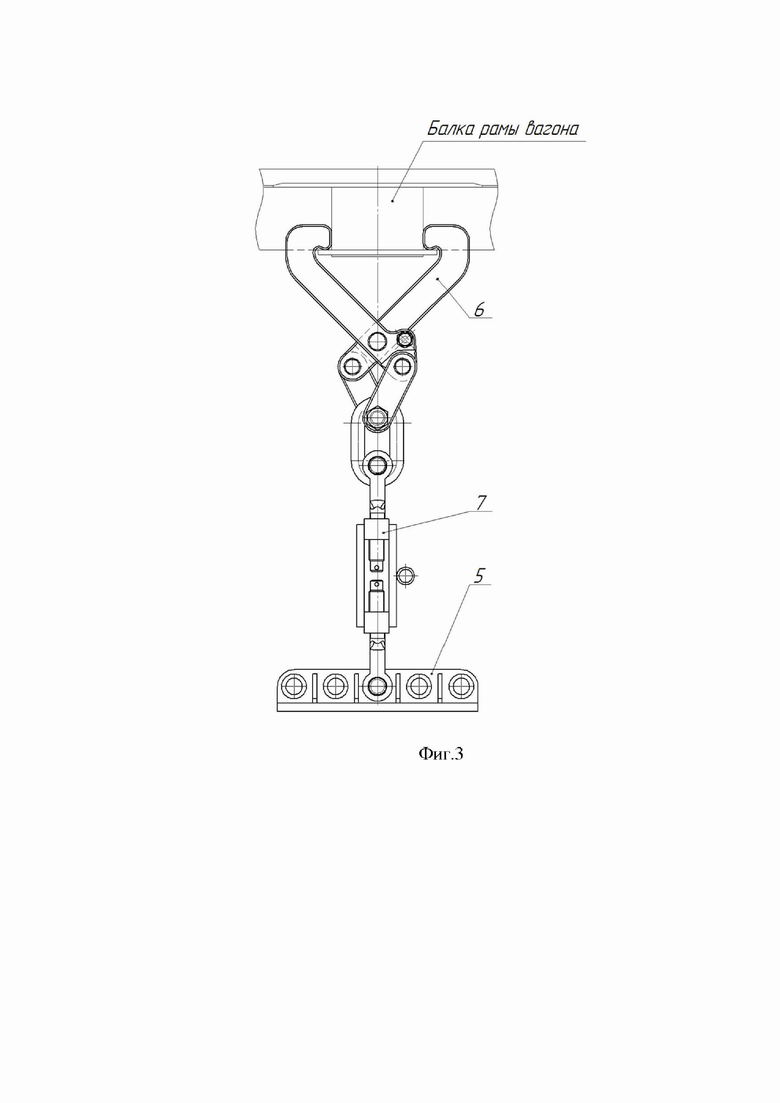

Фиг.3 – Захват;

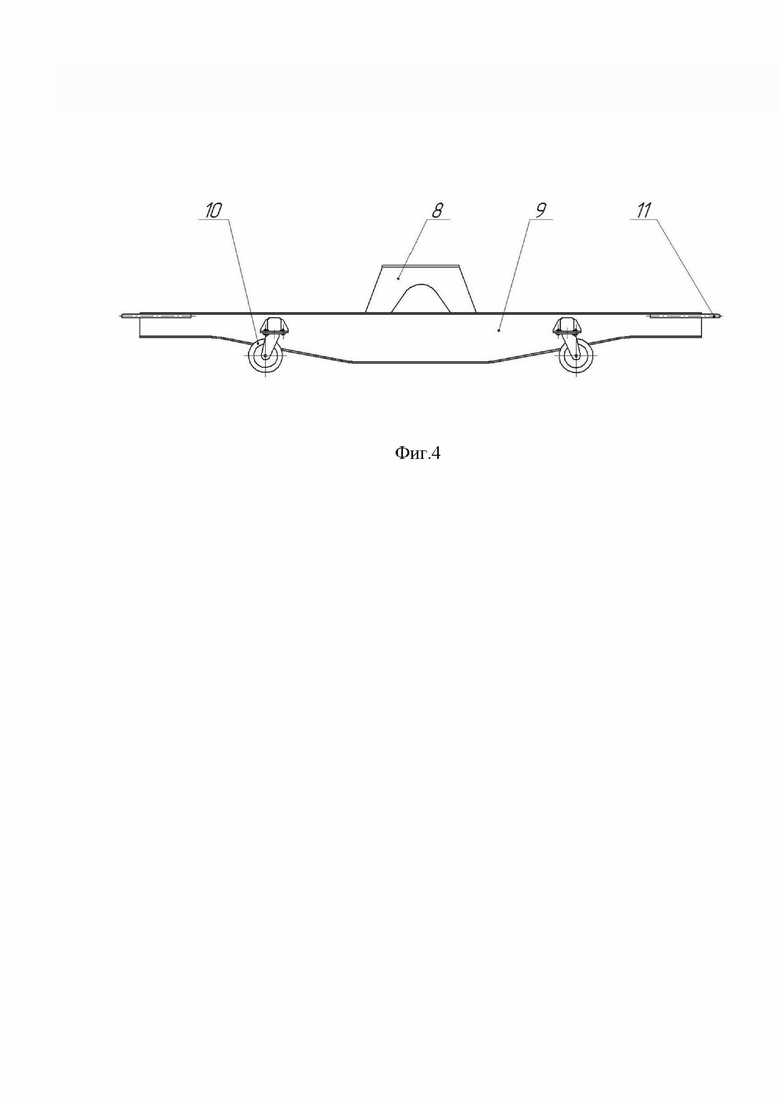

Фиг.4 – Корректирующая балка;

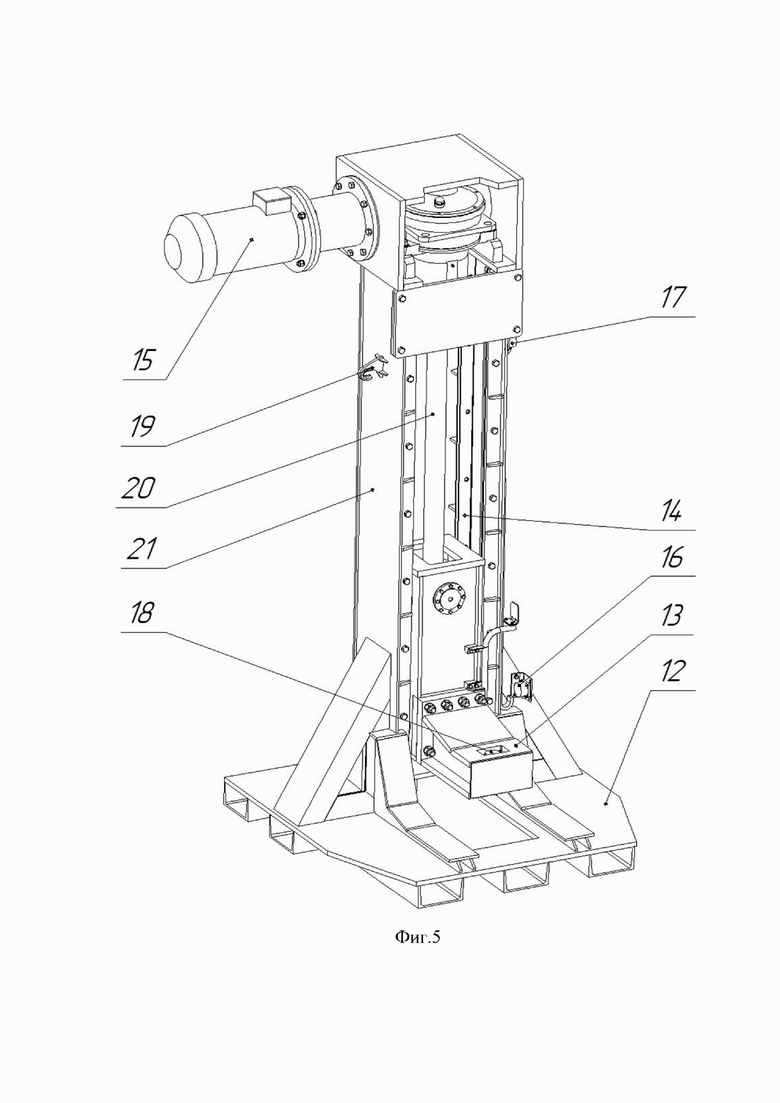

Фиг.5 – Домкрат;

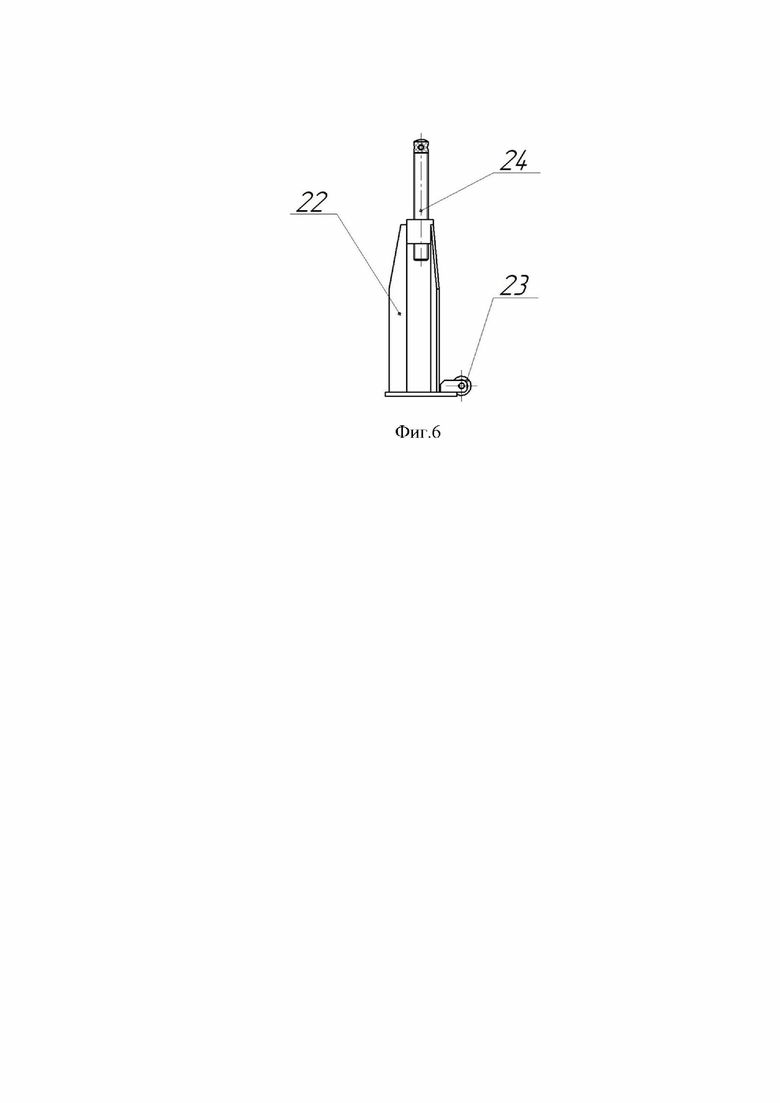

Фиг.6 - Передвижной винтовой домкрат;

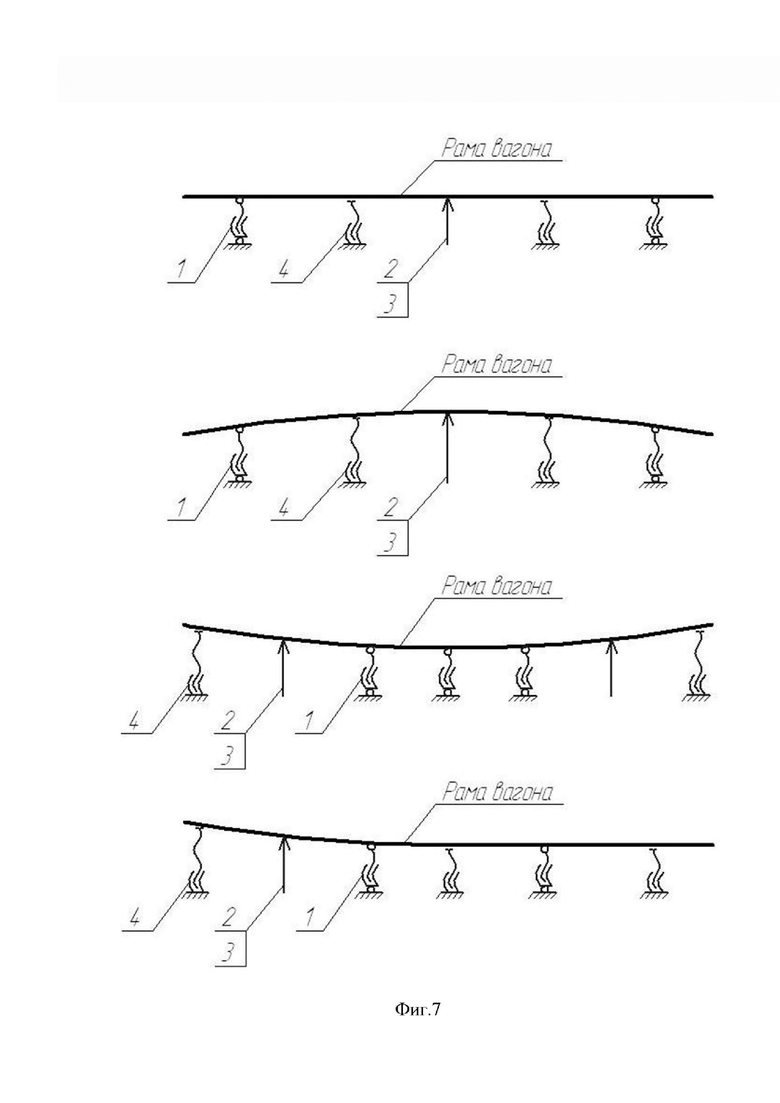

Фиг.7 - Возможные варианты продольного изгиба рамы вагона.

Комплекс для реализации способа сборки кузовов вагонов с рамами малой жесткости (фиг.1, фиг.2), состоит из: захватов 1, корректирующей балки 2, двух домкратов 3, передвижных винтовых домкратов 4.

Захваты 1 предназначены для удержания в заданных точках и ограничения перемещения рамы вагона вверх. Их устройство представлено на фиг.3. Захват 1 состоит из следующих основных элементов: рейки 5, закрепленной на фундаменте, лап 6, фиксирующихся на поперечной балке рамы вагона и талрепа 7, соединяющего лапы 6 с рейкой 5 и предназначенного для выборки зазоров и создания преднатяга при фиксации. Количество используемых захватов не менее четырех и обусловлено профилем продольного изгиба рамы вагона.

Корректирующая балка 2 представляет собой сборно-сварную конструкцию. Ее устройство показано на фиг.4. Корректирующая балка 2 состоит из упора 8, установленного на раме 9, к которой также закреплены четыре колеса 10. Для удобства перемещения балки предусмотрены две ручки 11.

Конструкция домкрата показана на фиг.5. Домкрат 3 состоит из основания 12, каретки 13, направляющих 14, привода 15, датчиков конечных положений 16 и 17, датчика контакта 18 с корректирующей балкой 2, проушин 19, винта 20, каркаса 21. Домкрат работает по принципу винтовой передачи, а именно: каретка 13 содержит внутри шарнирно закрепленную гайку (не показана), которая при вращении винта 20, перемещается вверх или вниз по винту вместе с кареткой 13.

Передвижной винтовой домкрат 4 выполнен в виде сборно-сварной конструкции. Его устройство показано на фиг.6. Винтовой домкрат состоит из корпуса 22 с закрепленными на нем колесными опорами 23. В резьбовое отверстие корпуса вкручен винт 24. Количество винтовых домкратов используется не менее четырех и обусловлено профилем продольного изгиба рамы вагона.

Возможные варианты продольного изгиба рамы вагона (фиг.7) обеспечиваются за счет удержания элементов рамы в заданных положениях захватами 1 и винтовыми домкратами 4, в том числе при перестановке домкратов 3 и корректирующей балки 2.

Способ осуществляют следующим образом.

Два домкрата 3 располагают в исходном положении относительно рельсового пути с опущенными вниз каретками 13. Раму вагона перемещают на позицию сборки по рельсам на тележках (в частном варианте на технологических тележках) и останавливают таким образом, чтобы ее концы находились равноудалено относительно домкратов 3. Закрепляют захваты 1 с помощью лап 6 на определенных участках рамы вагона (в частном варианте количество захватов используют не менее четырех и данное количество обусловлено профилем продольного изгиба рамы вагона). Используя талрепы 7, раму плотно притягивают к тележкам (в частном варианте к предварительно установленным винтовым домкратам 4). При необходимости, в частном варианте осуществления способа, предварительно устанавливают не менее четырех передвижных винтовых домкратов 4. Затем подкатывают корректирующую балку 2 под раму вагона таким образом, чтобы каретки 13 домкратов 3 при подъеме находились в надежном контакте с нижними опорными поверхностями корректирующей балки 2, а упор 8 находился под продольными балками рамы вагона. Используя пульт управления (не показан), поднимают каретки 13 домкратов 3 до касания ими нижних опорных поверхностей корректирующей балки 2, а затем саму корректирующую балку 2 на каретках домкратов поднимают до тех пор, пока она не коснется своим упором 8 продольных балок рамы. Далее осуществляют придание раме вагона требуемого продольного изгиба путем дальнейшего поднимания корректирующей балки 2 каретками 13 домкратов 3 (в частном варианте осуществления способа осуществляют придание раме вагона продольного изгиба путем дальнейшего поднимания корректирующей балки 2 каретками 13 домкратов 3). После этого под боковую обвязку рамы вагона (в частном варианте осуществления способа под поперечные балки рамы вагона) устанавливают технологически обусловленное количество передвижных винтовых домкратов 4, распирая их между полом и нижней поверхностью боковой обвязки для получения требуемого профиля продольного изгиба рамы вагона. В частном варианте осуществления способа, при необходимости, для достижения требуемого профиля продольного изгиба рамы вагона, каретки 13 домкратов 3 вместе с корректирующей балкой 2 опускаются до уровня пола, корректирующая балка 2 выводится из-под вагона и вместе с домкратами 3 переставляется вдоль рамы в другое место, где производится повторный подъем. Сохранение требуемого профиля продольного изгиба рамы вагона, в том числе при перестановке домкратов 3 и корректирующей балки 2, обеспечивают за счет удержания элементов рамы в заданных положениях захватами 1 и винтовыми домкратами 4. Затем последовательно устанавливают и закрепляют боковые и торцевые стены кузова вагона, придающие раме и всей конструкции кузова вагона в целом жесткость. По мере приварки боковых и торцевых стен кузова вагона к раме, демонтируют передвижные винтовые домкраты 4 и захваты 1, каретки 13 домкратов 3 вместе с корректирующей балкой 2 опускают до уровня пола, корректирующую балку выводят из-под вагона, снимают захваты 1, вагон перемещают на следующую позицию.

Заявляемое изобретение применяется в цехах вагоносборочного производства предприятия АО «Научно-производственная корпорация «Уралвагонзавод» и подтвердило свою технико-экономическую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУЗОВ ДВУХЭТАЖНОГО ПАССАЖИРСКОГО ВАГОНА | 2009 |

|

RU2408484C1 |

| СТЕНД ДЛЯ ПРАВКИ ГРУЗОВЫХ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2008 |

|

RU2369502C1 |

| РАМА КУЗОВА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2010 |

|

RU2448009C1 |

| МОДУЛЬНЫЙ ХОППЕР-ВАГОН | 2003 |

|

RU2220861C1 |

| ГЛУХОДОННЫЙ ПОЛУВАГОН | 2004 |

|

RU2279362C2 |

| СТЕНД ДЛЯ СБОРКИ КУЗОВОВ ВАГОНОВ | 1973 |

|

SU397403A1 |

| ГРУЗОВОЙ ПОЛУВАГОН С ГЛУХИМ ПОЛОМ | 2009 |

|

RU2391239C1 |

| ПОЛУВАГОН ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2345918C1 |

| ВАГОН В.В. БОДРОВА ДЛЯ ПОДВИЖНЫХ ТЯЖЕЛЫХ НЕГАБАРИТНЫХ ГРУЗОВ | 2017 |

|

RU2657627C2 |

| ВАГОН ДЛЯ ПЕРЕВОЗКИ ЛЕГКОВЫХ АВТОМОБИЛЕЙ, ТАРНО-ШТУЧНЫХ И ПАКЕТИРОВАННЫХ ГРУЗОВ | 2007 |

|

RU2347699C2 |

Изобретение относится к области вагоностроения, в частности к способу сборки кузовов вагонов с рамами малой жесткости. Располагают домкраты в исходном положении относительно рельсового пути с опущенными вниз каретками. Перемещают раму вагона на позицию сборки по рельсам на тележках и осуществляют ее установку таким образом, чтобы концы рамы находились равноудаленно относительно домкратов. Закрепляют захваты с помощью лап на определенных участках рамы вагона, плотно притягивают рамы к тележкам посредством талрепов. Осуществляют подкатывание корректирующей балки под раму вагона таким образом, чтобы каретки домкратов при подъеме находились в надежном контакте с нижними опорными поверхностями корректирующей балки, а упор находился под продольными балками рамы вагона. Используя пульт управления, поднимают каретки домкратов до касания ими нижних опорных поверхностей корректирующей балки. Затем корректирующую балку на каретках домкратов поднимают до тех пор, пока она не коснется своим упором продольных балок рамы. Осуществляют придание раме вагона требуемого продольного изгиба путем дальнейшего поднимания корректирующей балки каретками домкратов. После этого под боковую обвязку устанавливают технологически обусловленное количество передвижных винтовых домкратов, распирая их между полом и нижней поверхностью боковой обвязки для получения требуемого профиля продольного изгиба рамы вагона. За счет удержания элементов рамы в заданных положениях захватами и винтовыми домкратами обеспечивают сохранение требуемого профиля продольного изгиба рамы вагона, в том числе при перестановке домкратов и корректирующей балки. Затем последовательно устанавливают и закрепляют боковые и торцевые стены кузова вагона, придающие раме и всей конструкции кузова вагона в целом жесткость по мере приварки боковых и торцевых стен кузова вагона к раме. Демонтируют передвижные винтовые домкраты и захваты, каретки домкратов вместе с корректирующей балкой опускают до уровня пола, корректирующую балку выводят из-под вагона, снимают захваты. Технический результат заключается в обеспечении возможности придания прямолинейности или заданного прогиба рамам вагонов и их удержания в требуемом состоянии для проведения необходимых сборочных операций. 4 з.п. ф-лы, 7 ил.

1. Способ сборки кузовов вагонов с рамами малой жесткости, включающий расположение двух домкратов в исходном положении относительно рельсового пути с опущенными вниз каретками, перемещение рамы вагона на позицию сборки по рельсам на тележках и ее установку таким образом, чтобы концы рамы находились равноудаленно относительно домкратов, закрепление захватов с помощью лап на определенных участках рамы вагона, плотное притягивание рамы к тележкам посредством талрепов, последующее подкатывание корректирующей балки под раму вагона таким образом, чтобы каретки домкратов при подъеме находились в надежном контакте с нижними опорными поверхностями корректирующей балки, а упор находился под продольными балками рамы вагона, после чего, используя пульт управления, поднимают каретки домкратов до касания ими нижних опорных поверхностей корректирующей балки, затем корректирующую балку на каретках домкратов поднимают до тех пор, пока она не коснется своим упором продольных балок рамы, осуществляют придание раме вагона требуемого продольного изгиба путем дальнейшего поднимания корректирующей балки каретками домкратов, после этого под боковую обвязку устанавливают технологически обусловленное количество передвижных винтовых домкратов, распирая их между полом и нижней поверхностью боковой обвязки для получения требуемого профиля продольного изгиба рамы вагона, удержанием элементов рамы в заданных положениях захватами и винтовыми домкратами обеспечивают сохранение требуемого профиля продольного изгиба рамы вагона, в том числе при перестановке домкратов и корректирующей балки, затем последовательно устанавливают и закрепляют боковые и торцевые стены кузова вагона, придающие раме и всей конструкции кузова вагона в целом жесткость по мере приварки боковых и торцевых стен кузова вагона к раме, демонтируют передвижные винтовые домкраты и захваты, каретки домкратов вместе с корректирующей балкой опускают до уровня пола, корректирующую балку выводят из-под вагона, снимают захваты.

2. Способ сборки по п.1, отличающийся тем, что предварительно устанавливают не менее четырех передвижных винтовых домкратов.

3. Способ сборки по п.1, отличающийся тем, что используют захваты в количестве не менее четырех штук.

4. Способ сборки по п.1, отличающийся тем, что технологически обусловленное количество передвижных винтовых домкратов устанавливают под поперечную балку, распирая их между полом и нижней поверхностью поперечных балок.

5. Способ сборки по п.1, отличающийся тем, что для достижения требуемого профиля продольного изгиба рамы вагона каретки домкратов вместе с корректирующей балкой опускают до уровня пола, выводят корректирующую балку из-под вагона и вместе с домкратами переставляют вдоль рамы в другое место, где производят повторный подъем.

| Устройство для сборки и сварки полувагонов | 1982 |

|

SU1276473A1 |

| РЕГУЛИРУЕМАЯ ШАРНИРНАЯ ОПОРА | 0 |

|

SU191963A1 |

| Поточная линия для сборки и сварки полувагонов | 1983 |

|

SU1204349A1 |

| DE 69816899 D1, 11.09.2003 | |||

| DE 102013020823 B3, 04.12.2014 | |||

| CN 102101219 A, 22.06.2011 | |||

| KR 2020110001640 U, 17.02.2011. | |||

Авторы

Даты

2023-05-31—Публикация

2022-05-13—Подача