Изобретение относится к машиностроению, а именно к стендам для испытания дизельной топливной аппаратуры.

Известен стенд для регулировки дизельной топливной аппаратуры, состоящий из смонтированных на станине выходного вала с маховиком плиты с приспособлением крепления регулируемых элементов, гидронасосов, системы топливоподачи, мерного блока со стаканом-отстойником, гидро-, топливного баков, тахосчетчика, стробоскопа, ротаметра и привода [1].

Известен стенд для регулировки топливной аппаратуры, включающий взаимосвязанные между собой и смонтированные на станине установочную плиту с приспособлениями крепления регулируемых элементов, выходной вал с маховиком, гидротрансмиссию с насосом, систему топливоподачи, мерный блок со стаканами-отстойниками, гидробак и топливный бак, систему подачи топлива, систему управления вращением вала с ручным приводом и механизмом вращения [2].

Недостатками известных стендов являются высокая металлоемкость и низкие эксплуатационные удобства.

В качестве прототипа заявляемого изобретения выбран стенд топливной аппаратуры, включающий взаимосвязанные между собой и смонтированные на станине установочную плиту с магнитными приспособлениями крепления регулируемых насосов, выходной вал с маховиком, бесступенчатую гидротрансмиссию с насосом, гидробак и топливный бак, систему топливоподачи, мерный блок со стаканами-отстойниками, гидробак и топливный бак, систему подачи топлива и систему управления вращением вала с ручным приводом и механизмом вращения [3].

Недостатками указанного стенда являются сложность и относительно высокая металлоемкость, невысокая точность и оперативность измерения параметров дизельной топливной аппаратуры, отсутствие автоматизации процесса испытаний.

Задача, решаемая настоящим изобретением, - повышение точности и оперативности измерения параметров топливных насосов, обеспечение автоматизации процесса испытаний, уменьшение сложности и металлоемкости стенда.

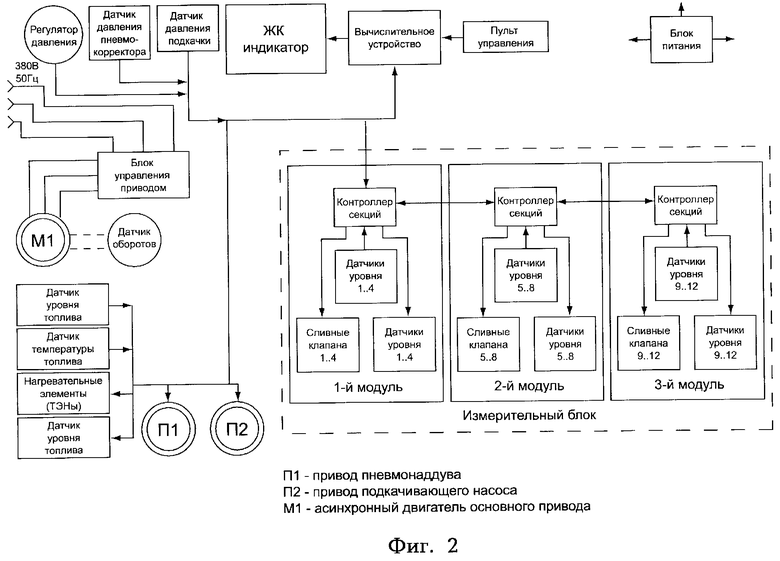

Указанная задача решается тем, что стенд для испытания топливной аппаратуры, включающий взаимосвязанные между собой и смонтированные на станине установочную плиту с приспособлениями крепления регулируемых насосов, бесступенчатый привод, систему топливоподачи, снабжен системой управления работы стенда, бесступенчатый привод выполнен из одного асинхронного двигателя со шпинделем, ось вращения которого совмещена с осью вращения испытываемого насоса и сам он расположен на одном уровне с ним, при этом бесступенчатое регулирование вращения обеспечивается блоком управления с частотным преобразователем в совокупности с инкрементным датчиком углового положения, установленным на валу электродвигателя, а измерительный блок выполнен с контроллерами, снабженными высокоскоростным процессором и многоканальным высокоскоростным АЦП и датчиками давления, оптическими датчиками уровня с калиброванными емкостями и сливными электромагнитными клапанами. Система управления работы стенда выполнена в виде пульта управления с электронным вычислителем, связанным с блоком управления электродвигателя, измерительным блоком, блоком пневмонаддува и подкачки топлива, жидкокристаллическим индикатором информации. Привод с блоками управления, пульт управления и измерительный блок расположены над уровнем установочной плиты, а система топливоподачи, блок электропитания, блок пневмонаддува и подкачки топлива расположены ниже уровня установочной плиты.

В заявляемом стенде в бесступенчатом регулируемом приводе вместо гидротрансмиссии и выходного вала (как в устройстве-прототипе) применен асинхронный электродвигатель, вал которого, снабженный инкрементным датчиком углового положения, непосредственно через муфту обеспечивает вращение испытываемых топливных насосов в частотном диапазоне от 0 до 4000 об/мин. Бесступенчатое регулирование вращения осуществляется посредством блока управления, снабженного частотным преобразователем. Измерительный блок состоит из трех контролеров, снабженных высокоскоростным процессором типа RISK - архитектура и многоканальным высокоскоростным аналого-цифровым преобразователем с частотой преобразования не ниже 2 МГц. Каждый из контроллеров обслуживает четыре секции топливного насоса. В измерительном блоке на каждую секцию насоса предусмотрены датчики давления, оптические датчики уровня и электромагнитные клапаны слива топлива. Каждый контроллер обрабатывает сигналы датчиков с четырех секций и передает в вычислительное устройство для дальнейшей обработки и формирования управляющих сигналов. Это исключает субъективный фактор при измерениях, позволяет автоматизировать процессы измерения расхода, цикловой подачи и фазовых параметров подачи топлива.

Электронное вычислительное устройство обеспечивает автоматическое управление работой стенда, осуществляет необходимые измерения вычисления и математическую обработку. Вся графическая, текстовая и цифровая информация о работе стенда отображается на экране жидкокристаллического индикатора. Через порты ввода и вывода информации осуществляется связь системы управления работой стенда с персональным компьютером.

Для испытания топливных насосов, снабженных пневмокорректором, стенд имеет блок пневмонаддува, а для испытания топливных насосов, не имеющих собственной подкачивающей помпы, стенд снабжен блоком подкачки топлива. Контроль их работы осуществляется датчиком пневмокорректора и датчиком давления подкачки топлива. Система топливоподачи включает топливный бак, нагревательные элементы для подогрева топлива, датчики уровня и температуры топлива, теплообменник с электромагнитным клапаном, подключенным к водопроводной сети.

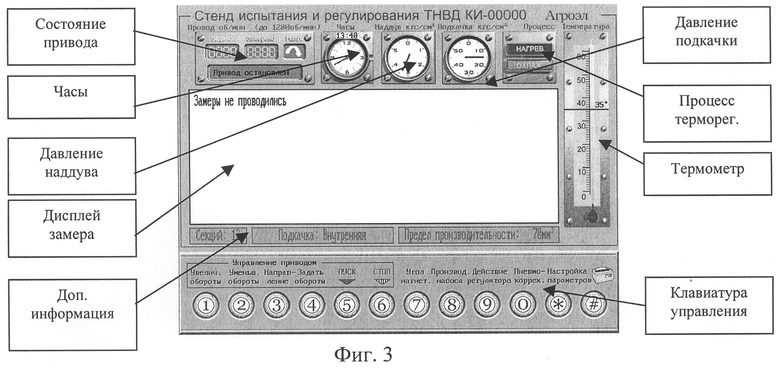

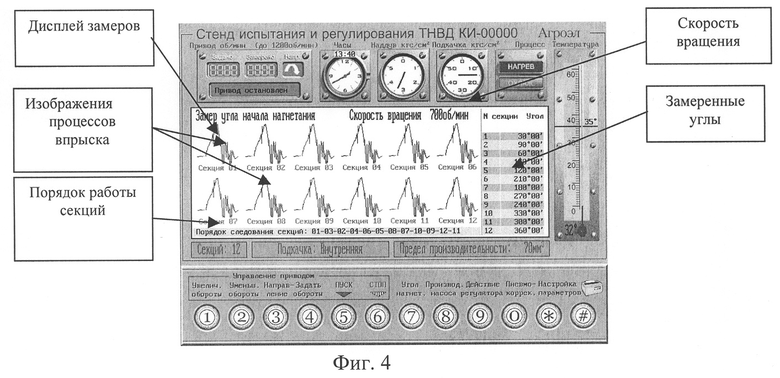

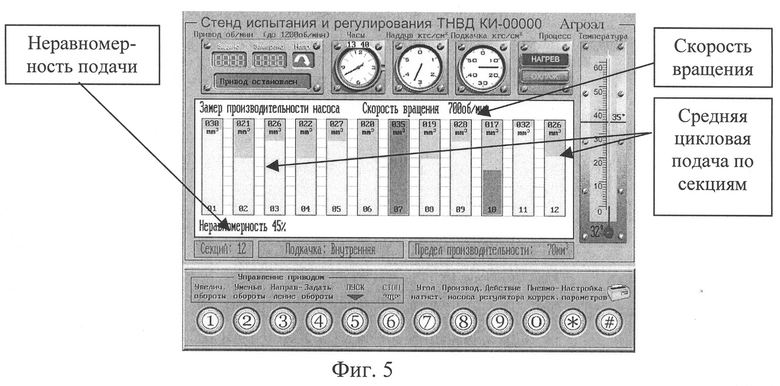

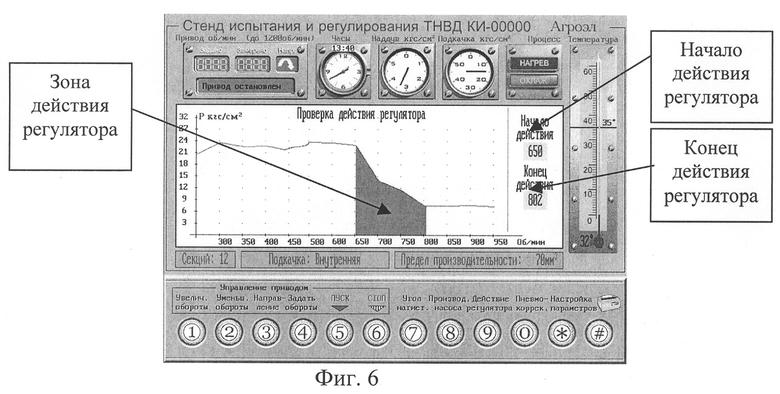

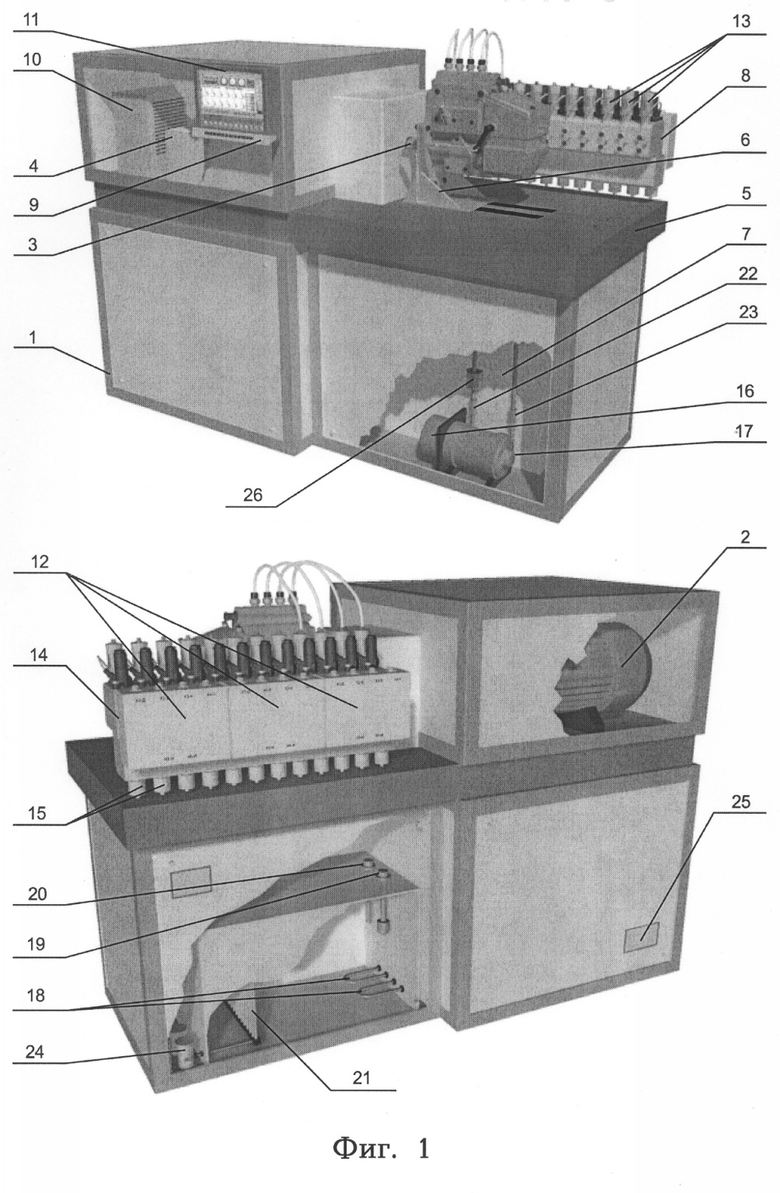

Изобретение иллюстрируется чертежами. На фиг.1 показан внешний вид стенда (спереди и сзади); на фиг.2 - структурно-функциональная схема; на фиг.3, 4, 5, 6 - различные фрагменты информационных показателей на жидкокристаллическом индикаторе при последовательном измерении рабочих параметров топливных насосов.

Стенд для испытания топливной аппаратуры, рассчитанный на 12-и секционные насосы (из 3-х модулей измерения по 4 секции), включает взаимосвязанные между собой и смонтированные на станине 1 и установочной плите 5 электродвигатель 2 со шпинделем 3, блок управления приводом 4, приспособления крепления испытываемых насосов 6, системы топливоподачи 7, измерительный блок 8, пульт управления стендом 9, электронное вычислительное устройство 10, жидкокристаллический индикатор 11, контроллеры измерительного блока 12, датчики давления 13, датчики уровня 14, сливные клапаны 15, блок пневмонаддува 16, блок подкачки топлива 17, нагревательные элементы 18, датчик уровня топлива в системе подкачки 19, датчик температуры топлива 20, теплообменник 21, датчик давления пневмокоррекции 22 с регулятором давления 26, датчик давления подкачки топлива 23, электромагнитный водяной клапан 24 и блок электропитания 25.

Стенд работает следующим образом. С помощью сменных приспособлений 6 на установочную плиту 5 закрепляют испытываемый и регулируемый топливный насос и соединяют его через муфту 5 со шпинделем 3 электродвигателя 2, при этом в измерительный блок 8 устанавливают топливные форсунки, соединяя их топливопроводами с секциями испытываемого насоса. После подачи на стенд электропитания он входит в режим самотестирования для проверки работоспособности его сборочных элементов. Одновременно осуществляется нагрев топлива от электронагревателей 18 до температуры 25°С. Если при этом не обнаруживается неисправностей или аварийных ситуаций, на жидкокристаллический индикатор (далее по тексту - ЖКИ) 11 выводится изображение (фиг.3) и стенд входит в режим ожидания команды. Информационное поле ЖКИ остается свободным. В верхнем левом углу ЖКИ выводится информация о приводе (фиг.3):

- заданная скорость вращения;

- измеренная скорость вращения;

- направление вращения;

- состояние привода (остановка или вращение).

Левее расположены часы, показывающие текущее время, и два манометра, индицирующие давление пневмонаддува и подкачки топлива. Заданная температура топлива на шкале отображается чертой и числовым значением под ней. В нижней части ЖКИ располагается изображение клавиатуры управления, которая находится на пульте управления 9. Клавиатура состоит из двенадцати клавиш, с помощью которых обеспечивается управление и проведение измерений. Клавиши с 1 по 6 предназначены для управления основным приводом стенда:

[1] - увеличить обороты привода;

[2] - уменьшить обороты привода;

[3] - изменить направление вращения;

[4] - задать обороты привода;

[5] - запустить привод;

[6] - остановить привод.

Клавиши 7, 8, 9 обеспечивают проведение замеров. Клавиша [*] позволяет изменять такие параметры стенда в зависимости от типа насоса, как поддерживаемая температура, число секций насоса, его предельные обороты, вид подкачки и примерный предел производительности. Клавиша [#] позволяет распечатать результаты проведенного замера на печатном устройстве. Из состояния ожидания команды стенд выводится нажатием клавиши [5], при этом установка задаваемого числа оборотов в зависимости от типа насоса и его характеристики обеспечивается клавишами [1] и [2]. С выводом стенда на заданный режим числа оборотов можно перейти на режим измерения угла опережения нагнетания, для чего необходимо нажать клавишу [7]. Через 15 секунд на информационном поле ЖКИ показывается следующая информация (фиг.4):

- динамика давления процессов впрыска по секциям насоса;

- порядок работы секции;

- скорость вращения привода, при которой были выполнены измерения;

- углы начала нагнетания по каждой секции.

Гистограммы секций, производительность которых отличается максимальным и минимальным значениями, выделяется цветным изображением. Высота заполнения каждой секции пропорциональна ее производительности относительно максимальной. В случае отклонения производительности секций от паспортных значений на насос производится регулировка величины подачи секциями путем смещения поворотных втулок всех секций вправо или влево. После регулировки и окончательной проверки производительности секций насоса стенд выводится на режим проверки действия регулятора подачи топлива. Для этого клавишами [1] и [2] выводят вращение насоса на номинальные обороты и нажимают клавишу [9]. После этого блок управления электродвигателя автоматически разгоняет привод до максимальных оборотов данного насоса, а затем по их достижении производит плавное торможение до номинальных оборотов. С помощью вычислительного устройства 10 рассчитывается зона действия регулятора. На экран ЖКИ выводится информация (фиг.6), причем зона действия регулятора выделяется цветом. В случае необходимости оператор с помощью регулировочного болта корректирует действие регулятора. Переход на режим определения начала и конца срабатывания пневмокорректора осуществляется нажатием клавиши [0] в режиме замеров. После этого при ответе контроллерного модуля о его готовности необходимо установить подачу топлива в среднее положение. Четырехсекционный модуль контроллеров выводит насос на номинальные обороты, при достижении которых необходимо нажать клавишу [2], осуществляя процесс замера. Шаговый электродвигатель поворачивает кран регулятора давления 26 из крайнего левого в крайнее правое положение и возвращает его обратно в крайнее левое положение. Контроллерный модуль измеряет момент начала и конца срабатывания пневмокорректора и выводит на экран ЖКИ рисунок замеров (фиг.7). Зона срабатывания пневмокорректора выделяется цветом. При необходимости регулировочным винтом пневмокорректора можно произвести регулировку в заданных пределах его действия.

Для обеспечения замеров производительности насоса мерная емкость оптического датчика уровня подвергается калибровке. В режим калибровки можно войти из режима настройки параметров контроллерного модуля. Для этого необходимо ввести номер секции клавишами [1]-[9]. Клавиша [*] позволяет начать процесс калибровки. После этого контроллерный модуль производит автоматическое заполнение калибровочной емкости оптического датчика уровня. При подтверждении готовности контроллерного модуля необходимо поместить образцовую мерную мензурку под сливной клапан 5 той секции, которая в данный момент калибруется, и нажать клавишу [1]. После слива топлива замеренный его объем при помощи клавиш [1]-[9] вводится в память контроллера и нажимается клавиша [*]. Затем замер повторяется. После выполнения этих операций калибровка мерной емкости данной секции завершается. Для возврата в предшествующий режим следует нажать клавишу [#]. Описанная выше последовательность действий проводится и для других секций. На фиг.8 показан внешний вид экрана ЖКИ с замерами при калибровке мерных емкостей оптического датчика уровня для всех секций насоса.

ЛИТЕРАТУРА

1. Авторское свидетельство СССР №879002, кл. F 02 M 65/00.

2. Техническое описание «Стенд для испытания дизельной топливной аппаратуры», г.Малоярославец, 1991 г., с.31.

3. Патент РФ №2156377, кл. F 02 М 65/00, 2000 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ТОПЛИВНОЙ АППАРАТУРЫ | 1997 |

|

RU2156377C2 |

| СПОСОБ ИСПЫТАНИЯ ТОПЛИВНЫХ НАСОСОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2289720C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТОПЛИВНЫХ НАСОСОВ ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2455520C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ | 2008 |

|

RU2372517C1 |

| Стенд многофункциональный для испытаний агрегатов | 2015 |

|

RU2614940C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ И РЕГУЛИРОВКИ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ | 2010 |

|

RU2429373C1 |

| Устройство для испытания топливных насосов высокого давления | 2017 |

|

RU2648175C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТОПЛИВНЫХ НАСОСОВ ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2319035C2 |

| СПОСОБ И СИСТЕМА РЕГУЛИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ТУРБОНАДДУВОМ И ИСКРОВЫМ ЗАЖИГАНИЕМ | 1997 |

|

RU2133353C1 |

| Топливная система дизеля | 1987 |

|

SU1652639A1 |

Изобретение относится к двигателестроению, в частности к измерительной технике, и может быть использовано для испытания и определения технического состояния двигателей внутреннего сгорания (ДВС). Изобретение позволяет повысить точность и оперативность измерения параметров топливных насосов, обеспечить автоматизацию процесса испытаний, уменьшить сложность и металлоемкость определения технического состояния ДВС в эксплуатационных условиях. Стенд для испытания топливной аппаратуры включает взаимосвязанные между собой и смонтированные на станине установочную плиту с приспособлениями крепления регулируемых насосов, бесступенчатый привод, систему топливоподачи, систему управления работой стенда. Бесступенчатый привод выполнен в виде асинхронного электродвигателя со шпинделем, ось вращения которого совмещена с осью вращения испытываемого насоса и сам он расположен на одном уровне с ним. Бесступенчатое регулирование вращения обеспечивается блоком управления с частотным преобразователем в совокупности с инкрементным датчиком углового положения, установленным на валу электродвигателя. Измерительный блок выполнен с контроллерами, снабженными высокоскоростным процессором и высокоскоростными аналого-цифровыми преобразователями и датчиками давления, оптическими датчиками уровня с калиброванными емкостями и сливными электромагнитными клапанами. 2 з.п. ф-лы, 6 ил.

| СТЕНД ТОПЛИВНОЙ АППАРАТУРЫ | 1997 |

|

RU2156377C2 |

| Самодвижущаяся повозка для перемещения по воде и суше | 1925 |

|

SU9491A1 |

| Способ приготовления цемента | 1927 |

|

SU9490A1 |

| Стенд для испытания топливовпрыскивающей системы дизеля | 1979 |

|

SU920247A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ СИСТЕМ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 1990 |

|

RU2007610C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТОПЛИВНОЙ АППАРАТУРЫ | 1991 |

|

RU2054573C1 |

| GB 1499636 A, 01.02.1978 | |||

| ДВИЖИТЕЛЬ ЧИЧИГИНА | 1994 |

|

RU2089441C1 |

| СПОСОБ ОЗДОРОВИТЕЛЬНОЙ ГИМНАСТИКИ "СПИРАЛЬ" | 2008 |

|

RU2383325C1 |

Авторы

Даты

2006-01-10—Публикация

2002-01-28—Подача