Изобретение относится к установке для изготовления горячекатаных плоских изделий, состоящей из многоклетьевой линии прокатки, выводящего рольганга с устройствами для охлаждения горячекатаной ленты с расположенными за ними машинами для намотки ленты.

Прокатные установки для изготовления горячекатаных лент в настоящее время обычно конструируются и работают таким образом, что в отдельных клетях осуществляется аустенитное деформирование, то есть гарантируется, что температура прокатки в отдельных прокатных клетях лежит выше GOS-линии диаграммы железо-углерод. Только после последнего прохода, который для получения мелкозернистой окончательной структуры должен осуществляться как можно ближе к GOS-линии, осуществляется охлаждение до температуры намотки с превращением структуры на участке охлаждения или в намотанной ленте.

Для низколегированных углеродистых сталей температура окончательной прокатки, осуществляемой по вышеописанному способу, то есть температура в последней прокатной клети линии прокатки, составляет, в зависимости от содержания углерода, приблизительно от 840 до 920oС. Соблюдение температуры окончательной прокатки осуществляется путем изменения скорости окончательной прокатки, с помощью которой может регулироваться естественное охлаждение ленты в линии прокатки и подвод тепла за счет мощности привода прокатных клетей. Этот способ может осуществляться без проблем для лент толщиной выше минимальной толщины ленты, которая составляет, в зависимости от типа линии, величину порядка 1,3 мм. Если эта толщина ленты ниже, то необходимая скорость прокатки со значениями выше 12 м/сек на головной части ленты достигает такой величины, которая не может больше применяться при свободном выходе на рольганг за линией прокатки.

Не учитывающая этой проблематики тенденция развития в направлении уменьшения окончательных толщин привела к поиску путей снижения температуры окончательной прокатки для осуществления возможности прокатки с меньшими скоростями. Такие процессы прокатки известны под названием ферритной прокатки, которая осуществляется при температурах ниже GOS-линии, то есть в зоне смеси кристаллов L, Y или ниже GPS-линии в ферритной области.

Предпочтительный способ предусматривает предварительную прокатку в аустенитной области до промежуточной толщины от 2 до 8 мм и окончательную прокатку в ферритной области до наименьшей окончательной толщины менее 1,3 мм. Между обеими стадиями процесса прокатываемое изделие должно охлаждаться от температуры окончательной прокатки в аустенитной области до температуры прокатки в ферритной области. Это означает охлаждение от диапазона температур от 840 до 920oС до диапазона температур от 600 до 780oС.

Температура окончательной прокатки за второй стадией предварительной деформации также лежит в диапазоне от 600 до 780oС и тем самым имеет величину того порядка, при котором после намотки происходит рекристаллизация структуры в рулоне ленты. При этом получается структура, которая позволяет применять продукт без дополнительной холодной деформации или термообработки.

Существенной предпосылкой для получения хорошего результата является соблюдение минимального времени охлаждения при переходе из аустенитной области в ферритную область. Для того, чтобы превращение аустенита в феррит могло происходить в достаточном размере, необходимо соблюдать это минимальное время охлаждения. В зависимости от выбранной температуры и состава сплава для входа в первую ферритную стадию деформации, оно может составлять величины порядка от нескольких секунд до нескольких минут.

Реализация вышеописанного процесса в обычной линии горячей прокатки широкой ленты может представлять значительные трудности. Переход от аустенитной в ферритную деформацию должен осуществляться в диапазоне толщин от 2 до 8 мм, то есть в диапазоне тех толщин, при которых прокатываемый материал находится приблизительно в середине обычной линии окончательной прокатки. Так как время обработки от клети к клети в этом месте составляет лишь несколько секунд, хотя осуществление охлаждения и является принципиально возможным, но однако соблюдение требуемого времени не может быть реализовано для прохождения превращений. Проведение ферритной прокатки по описанному способу становится невозможным для обычных линий изготовления горячекатаных широких лент.

Кроме того, известна установка для изготовления горячекатаных плоских изделий, содержащая многоклетьевую линию прокатки, в которой, по меньшей мере, первая клеть выполнена в виде реверсивной клети, рольганг с устройствами для охлаждения горячекатаной ленты и расположенными вслед за ними машинами для намотки ленты в рулон (US 5150597, 29.19.1992, В 21 В 1/34).

С учетом этого уровня техники задача изобретения состоит в том, чтобы создать установку для горячей прокатки лент, с помощью которой исключаются вышеуказанные недостатки и проблемы, и при желаемом ограничении скорости на выходе осуществляется регулируемая часть редуцирования ленты в ферритной области. Эта задача решается за счет того, что по меньшей мере перед первой клетью линии прокатки установлена печная моталка, а за ней накопитель ленты, причем между печной моталкой и следующей за ней реверсивной клетью предусмотрено регулируемое охлаждающее устройство (7).

С учетом этого уровня техники задача изобретения состоит в том, чтобы создать установку для горячей прокатки лент, с помощью которой исключаются вышеуказанные недостатки и проблемы, и при желаемом ограничении скорости на выходе осуществляется регулируемая часть редуцирования ленты в ферритной области.

Эта задача решается за счет того, что, по меньшей мере, первая клеть линии прокатки выполнена в виде реверсивной клети, перед и после которой подключено, по меньшей мере, по одной печной моталке, причем между предусмотренной печной моталкой и последующей реверсивной клетью расположено регулируемое охлаждающее устройство.

Установка, сконструированная таким образом, может работать как обычные установки в аустенитной зоне. Для этого прокатный материал, поставляемый на линии предварительного изготовления или машине для разливки тонких слитков, имеющих обычно толщину от 50 до 100 мм, нагревается в печи до температуры около 1100oС и прокатывается на реверсивной линии, состоящей из одной или нескольких клетей (линии Штеккеля), посредством включения одной или нескольких клетей и наматывается в рулон с помощью моталки Штеккеля или печной моталки, подключаемой к линии Штеккеля. После реверсирования линии Штеккеля лента отводится от моталки Штеккеля и прокатывается на одной или нескольких клетях линии Штеккеля до толщины от приблизительно 5 до 15 мм и затем наматывается в рулон в моталке Штеккеля со стороны входа. Температура ленты лежит в диапазоне, всегда превышающем 850oС. Затем лента сматывается с моталки Штеккеля со стороны входа и прокатывается до толщины приблизительно 1 мм в клети Штеккеля, а также оставшейся части линии прокатки до толщины около 1 мм и наматывается моталкой в рулон.

Согласно пункту 2 между линией Штеккеля и оставшейся частью линии прокатки предусмотрено нагревательное устройство для предотвращения сильного охлаждения ленты.

Согласно признакам пункта 1 перед намоткой горячекатаной ленты в моталке Штеккеля со стороны входа может быть установлено охлаждающее устройство, с помощью которого толстая лента с толщиной приблизительно от 5 до 15 мм может охлаждаться до температур ниже 850oС. После ферритного превращения лента может прокатываться на линии Штеккеля и оставшейся части линии прокатки до ленты толщиной около 1 мм.

Для того, чтобы можно было сэкономить на нагревательном устройстве, подключаемом к линии Штеккеля, и перед оставшейся частью линии прокатки, предлагается согласно пункту 5, что все клети линии прокатки выполнены как реверсивные клети. На такой линии можно вести прокатку как в исключительно аустенитной зоне, так и в аустенитной и ферритной области. На такой промышленной установке устанавливается во время первого хода прокатки столько реверсивных клетей, сколько нужно для получения такой толщины ленты, которая может быть намотана в рулон в печной моталке со стороны выхода. На втором проходе установка прокатных валков осуществляется таким образом, что достигается с помощью реверсивной линии толщина ленты, равная приблизительно от 5 до 15 мм. И здесь решается перед намоткой в рулон в печной моталке со стороны входа с помощью включаемого или выключаемого охлаждающего устройства вопрос, должен ли следующий проход прокатки осуществляться в ферритной или аустенитной области.

Согласно пункту 6 имеется также возможность отказаться от печной моталки со стороны выхода. Для этого предусмотрен такой выводящий рольганг, чтобы на него могла поступать лента, полученная непрерывной разливкой, предпочтительно не прокатанная на реверсивной линии до толщины около 5-15 мм, причем и здесь также перед намоткой с помощью печной моталки со стороны входа решают, должна ли осуществляться последующая прокатка в ферритной или аустенитной области с включением или выключением охлаждающего устройства.

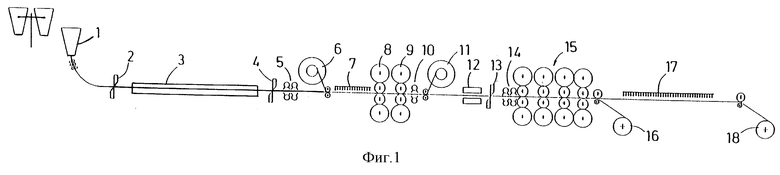

Если на входе на реверсивную линию устанавливаются две печные моталки, как это предлагается в пункте 9, то одна из печных моталок может быть отрегулирована до температур, необходимых для прокатки в аустенитной области, в то время, как вторая печная моталка может быть отрегулирована на температуру, необходимую для прокатки в ферритной области. Но имеется также возможность поддерживать обе печи при температурах ферритной области и включать их в работу попеременно, благодаря чему, в случае необходимости, в течение сравнительно длительного времени, которое необходимо для ферритного превращения, не происходит остановки установки.

Изобретение поясняется более подробно с помощью чертежа.

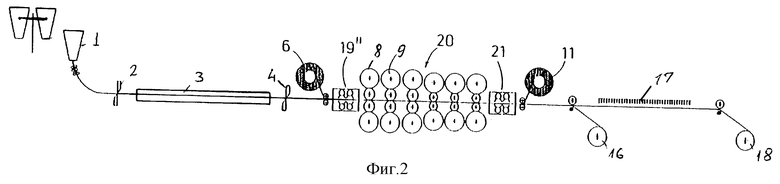

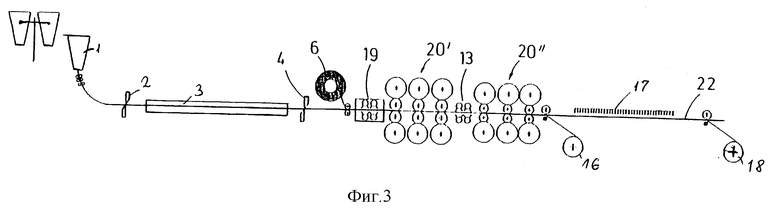

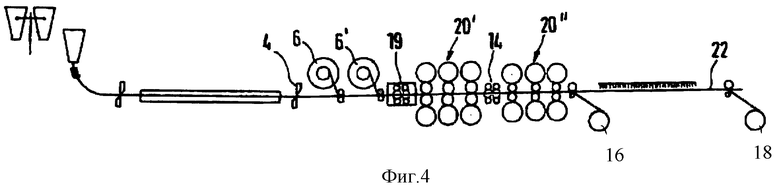

На фиг. 1 показана установка согласно изобретению с реверсивной линией, к которой примыкает оставшаяся часть линии прокатки в качестве проходной линии; на фиг. 2 - установка согласно изобретению, в которой все клети выполнены реверсивными; на фиг. 3 - установка согласно изобретению, в которой все клети выполнены как реверсивные, но в месте печной моталки со стороны выхода установлен выводящий рольганг соответствующей длины; на фиг. 4 - установка согласно изобретению с двумя печными моталками с разной температурой.

На фиг. 1 показана установка 1 для непрерывной разливки, содержащая ножницы 2, печь 3, ножницы 4, предназначенные только для экстренной резки, а также устройство 5 для снятия окалины. Дальше можно видеть моталку Штеккеля или печную моталку 6, к которой подключено в зависимости от потребности регулируемое охлаждающее устройство 7, с помощью которого лента в случае необходимости может охлаждаться в ферритной области. К ним подключены две реверсивные клети 8, 9, дополнительное, подключаемое в случае потребности, устройство 10 для снятия окалины, а также моталка Штеккеля или печная моталка 11 со стороны выхода. Как описывалось выше, лента, полученная на установке непрерывной разливки, прокатывается в реверсивных клетях 8, 9 до толщины около 5-15 мм и наматывается в рулон в печной моталке 6. При этом лента может иметь и дальше аустенитные температуры или после охлаждения в охлаждающем устройстве 7 находиться - по своей температуре - лишь в ферритной области.

К реверсивной линии примыкает нагревательное устройство 12, предпочтительно индукционная печь, которая при необходимости регулирует ленту до температуры в аустенитной или ферритной области, необходимой для оставшейся части линии прокатки. За нагревательным устройством 12 следуют другие ножницы 13, устройство 14 для удаления окалины, линия прокатки 15, машина для намотки 16, участок охлаждения 17 и дополнительная машина для намотки 18.

На фиг. 2 не имеется нагревательного устройства, а печная моталка 11 расположена на конце реверсивной линии. Здесь к печной моталке 6 примыкает охлаждающее устройство и/или устройство 19" для удаления окалины, за которым следует реверсивная линия 20. На выходе с реверсивных клетей 8,9 имеется дополнительное охлаждающее устройство 21 для удаления окалины, за которым следует печная моталка 11.

На фиг. 3 представлена установка, аналогичная показанной на фиг. 2. Здесь показана после экстренно работающих ножниц 4 печная моталка 6, за которой следуют охлаждающее устройство и/или устройство 19 для удаления окалины, реверсивная линия 20', устройство 14 для удаления окалины, реверсивная линия 20'' и рольганг 22.

Остальные устройства, имеющиеся на установке согласно фиг. 2 и 3 со стороны входа и выхода, соответствуют показанным на фиг. 1.

Изобретение относится к установке для изготовления горячекатаных плоских изделий, состоящей из многоклетьевой линии прокатки, выводящего рольганга с устройствами для охлаждения горячекатаной ленты с расположенными за ними машинами для намотки ленты. Задачей изобретения является создание установки для горячей прокатки лент, где при желаемом ограничении скорости на выходе можно осуществлять регулируемую часть редуцирования ленты в ферритной зоне. Установка для изготовления горячекатаных плоских изделий содержит многоклетьевую линию прокатки, выводящий рольганг с устройствами для охлаждения горячекатаной ленты и расположенными вслед за ними машинами для намотки ленты в рулон, с помощью которой материал ленты с очень разными толщинами может прокатываться при желаемом ограничении скорости. 8 з. п. ф-лы, 4 ил.

| US 5150597 A, 29.09.1992 | |||

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 0 |

|

SU192370A1 |

| SU 877845 A1, 27.03.1996 | |||

| EP 0286862 A1, 19.10.1988 | |||

| Транспортное устройство | 1972 |

|

SU540755A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE 3637893 A1, 19.05.1988 | |||

| RU 2003392 C1, 30.11.1993 | |||

| НЕПРЕРЫВНАЯ ГРУППА СТАНА ДЛЯ ПРОИЗВОДСТВА ЛЕНТЫ БЕССЛИТКОВОЙ ПРОКАТКОЙ И ПОЛОС | 1993 |

|

RU2048215C1 |

| Устройство для горячей прокатки металлической полосы | 1975 |

|

SU537718A1 |

| Способ термической обработки сварных соединений | 1974 |

|

SU502057A1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗАКЛАДОЧНОГО МАССИВА | 0 |

|

SU370346A1 |

| ЦЕЛИКОВ А.И | |||

| и др | |||

| Прокатные станы | |||

| Металлургиздат, 1958, с.44, рис.29. | |||

Авторы

Даты

2002-01-10—Публикация

1996-09-05—Подача