Изобретения относятся к области военной техники по обеспечению надежной пассивной защиты живой силы сухопутных и морских родов войск, авиации и специальных силовых подразделений, в частности к созданию броневых панелей для носимых на теле бронежилетов индивидуальной защиты от пулевых, осколочных и колющих воздействий, а также легких защитных устройств для техники, вертолетов, кресел пилотов, бронемашин специального назначения и др.

Известны слоистые панели, представляющие собой в общем случае слоистую конструкцию, состоящую из несущих слоев, сотового заполнителя, расположенного между ними, и различных элементов каркаса (Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов. М., изд. МГТУ им. Баумана, 1998, с.468-469). Такие панели нашли широкое применение в технике, в том числе и в военной.

Известен бронеэлемент в виде слоистой панели (RU 2080544 C1, F 41 Н 1/02, 1997), содержащий керамическую плитку, установленную на слоистой подложке из высокомодульной органической ткани, пропитанной клеем. Подложка выполнена охватывающей керамическую плитку по боковой поверхности, а на керамической пластине с подложкой по всей поверхности расположен слой из пластичного полимера.

Защитные свойства такого бронеэлемента недостаточно высоки, а габаритно-массовые характеристики значительны.

Наиболее близким аналогом изобретения является броневая панель (US 5349893, F 41 H 1/02, 1994), содержащая два броневых листа из пропитанных синтетической смолой арамидных тканей или матов, соединенные с размещенной между ними сотовидной панелью, ячейки которой заполнены наполнителем. Предусмотрено соединение броневого листа со слоем керамики. Сотовидная панель в данном изобретении выполнена из металла, а ее ячейки заполнены твердым наполнителем, например, песком.

Такая броневая панель не обеспечивает полного распределения и гашения кинетической энергии снаряда, имеет достаточно высокий вес, при изготовлении броневых панелей бронежилетов проявляется высокое запреградное смещение, а также к недостатку следует отнести сложность изготовления данной конструкции, невозможность производства крупногабаритных изделий.

Технический результат, достигаемый изобретением заключается в улучшении эксплуатационных характеристик броневых панелей, а именно в снижении запреградного смещения, повышении распределяющих и демпфирующих свойств при высокой жесткости конструкции и относительно невысокой массе.

Указанный технический результат достигается тем, что в броневой панели, содержащей два броневых листа из пропитанных синтетической смолой арамидных тканей или матов, соединенных с размещенной между ними сотовидной панелью, ячейки которой заполнены наполнителем, сотовидная панель выполнена из бумаги с синтетической пропиткой, в качестве наполнителя ячеек использованы арамидные волокна или композиция на основе эластомеров, а броневые листы соединены со слоями полиуретана холодного отверждения.

В качестве основы композиции может быть использован полиуретан холодного отверждения твердостью 70-95 Шор, что обеспечивает дополнительное демпфирование ударных нагрузок.

В качестве наполнителя композиции может быть использован карбид кремния, и/или карбид вольфрама, и/или арамидные волокна, что увеличивает распределение кинетической энергии снаряда.

В качестве наполнителя композиции могут быть использованы арамидные волокна, вес которых составляет от 0,25 до 0,5 веса полиуретана, и карбид кремния, и/или карбид вольфрама, и/или корунд, общий вес которых составляет от 2 до 5 веса полиуретана, что является наиболее оптимальным для распределения кинетической энергии снаряда.

Слои полиуретана могут быть армированы арамидным наполнителем в виде тканей или матов и выполнены из материалов СМВ и/или Кевлар, что обеспечивает наиболее надежную баллистическую защиту и облегчает технологию изготовления.

Арамидный наполнитель в слоях полиуретана может составлять 40-60% массовых, что обеспечивает наилучшие демпфирующие и вяжущие свойства броневой панели.

Для большей эластичности слоев и меньшего разрушения арамидного наполнителя один из броневых листов может быть соединен со слоями полиуретана твердостью 85-95 Шор, а для наилучшего распределения и гашения кинетической энергии снаряда один из броневых листов может быть соединен со слоями полиуретана твердостью 55-70 Шор.

Для пропитки броневых листов могут быть использованы синтетические смолы, твердость которых составляет от 350 до 650 НВ, что улучшает распределение и гашение кинетической энергии снаряда.

В качестве синтетических смол могут быть использованы изофталиевые полиэфирные смолы, являющиеся наиболее ударопрочными связующими.

Бумага сотовидной панели может быть пропитана эпоксидными или акриловыми или фенольно-эпоксидными или полиэфирными лаками и/или смолами, что обеспечивает высокую жесткость сот.

Броневой лист может быть соединен с сотовидной панелью 1-3 слоями пленочного клея, что обеспечивает надежное соединение элементов броневой панели.

Диапазон толщины слоев полиуретана может составлять от 1,0 до 2,0 и каждого броневого листа от 0,5 до 1,0 толщины сотовидной панели, а диапазон толщины слоя пленочного клея - от 0,1 до 0,3 мм, что позволяет получить наиболее оптимальную конструкцию броневой панели.

Известен способ изготовления бронеэлемента в виде слоистой панели (RU 2080544 C1, F 41 H 1/02, 1997), заключающийся в том, что керамическую плитку облицовывают с одной стороны и по боковым поверхностям слоями высокомодульной органической ткани, пропитанной клеем на связующем горячего отверждения. Затем на керамическую плитку с подложкой наносят покрытие из пластичного полимера и наматывают на полученную заготовку по всей поверхности высокомодульную органическую ткань, пропитанную клеем.

Защитные свойства бронеэлемента, изготовленного по указанному способу, недостаточно высоки, а габаритно-массовые характеристики значительны.

Наиболее близким аналогом изобретения является способ изготовления броневой панели (US 5349893, F 41 H 1/02, 1994), заключающийся в формовании двух броневых листов из пропитанных синтетической смолой арамидных тканей или матов и последующим их соединением с размещаемой между ними сотовидной панелью с заполняемыми наполнителем ячейками.

Предусмотрена возможность соединения броневого листа со слоем керамики. Ячейки сотовидной панели заполняют твердым наполнителем, например, песком.

Броневая панель, изготовленная по указанному способу, не обеспечивает полного распределения и гатцения кинетической энергии снаряда, имеет достаточно высокий вес, при изготовлении броневых панелей бронежилетов проявляется высокое запреградное смещение, а также к недостатку следует отнести сложность изготовления данной конструкции, невозможность производства крупногабаритных изделий.

Технический результат, достигаемый изобретением, заключается в улучшении эксплуатационных характеристик броневых панелей, а именно в снижении запреградного смещения, повышении распределяющих и демпфирующих свойств не ниже четвертого класса защиты при высокой жесткости конструкции и относительно невысокой массе.

Указанный технический результат достигается тем, что в способе изготовления броневой панели, заключающемся в формовании двух броневых листов из пропитанных синтетической смолой арамидных тканей или матов и последующим их соединением с размещаемой между ними сотовидной панелью с заполняемыми наполнителем ячейками, что сотовидную панель выполняют из бумаги с синтетической пропиткой, в качестве наполнителя ячеек используют арамидные волокна или композицию на основе эластомеров, а на броневых листах формируют заливкой слои полиуретана холодного отверждения.

В качестве основы композиции можно использовать полиуретан холодного отверждения твердостью 70-95 Шор, что обеспечивает дополнительное демпфирование ударных нагрузок.

В качестве наполнителя композиции можно использовать карбид кремния, и/или карбид вольфрама, и/или арамидные волокна, что увеличивает распределение кинетической энергии снаряда.

В качестве наполнителя композиции можно использовать арамидные, волокна, вес которых составляет от 0,25 до 0,5 веса полиуретана, и карбид кремния, и/или карбид вольфрама, и/или корунд, общий вес которых составляет от 2 до 5 веса полиуретана, что является наиболее оптимальным для распределения кинетической энергии снаряда.

Слои полиуретана можно армировать арамидным наполнителем в виде тканей или матов в ходе процесса заливки, причем в качестве арамидного наполнителя в виде тканей или матов можно использовать материалы СВМ и/или Кевлар, что обеспечивает наиболее надежную баллистическую защиту и упрощает технологию изготовления.

Арамидного наполнителя можно использовать 40-60% массовых, что обеспечивает наилучшие демпфирующие и вяжущие свойства броневой панели, а также улучшает технологические показатели.

Для большей эластичности слоев и меньшего разрушения арамидного наполнителя на один из броневых листов можно заливать полиуретан твердостью 85-95 Шор D, а для наилучшего распределения и гашения кинетической энергии снаряда на другой лист можно заливать полиуретан твердостью 55-70 Шор D.

Для ускорения технологического процесса изготовления броневой панели можно использовать полиуретан, время отверждения которого составляет 0,1 - 60 минут.

Для возможности изготовления броневой панели в различных климатических условиях можно использовать полиуретан, отверждение которого происходит в температурном диапазоне от -10 до +40°С.

После формирования полиуретановых слоев можно производить их уплотнение в вакуумном мешке при разрежении от -0,02 до -0,1 МПа, что позволяет получить наибольшие вяжущие свойства.

В качестве синтетических смол можно использовать смолы, твердость которых составляет от 350 до 650 НВ, что обеспечивает наилучшее распределение и гашение кинетической энергии снаряда.

В качестве синтетических смол можно использовать изофталиевые полиэфирные смолы, являющиеся наиболее ударопрочными связующими.

Для обеспечения наиболее оптимальной технологии изготовления и улучшения эксплуатационных свойств броневых панелей можно использовать синтетические смолы, отверждение которых происходит в диапазоне температур от 18° до 200°С в течение 1-48 часов.

В качестве синтетической пропитки бумаги сотовидной панели можно использовать эпоксидные или акриловые или фенольно-эпоксидные или полиэфирные лаки и/или смолы, что обеспечивает высокую жесткость сот.

Для получения наиболее ударопрочной структуры броневых листов их формование можно производить в вакуумном мешке или в автоклаве с вакуумным мешком.

Разрежение в вакуумном мешке можно выдерживать в диапазоне от -0,02 до -0,1 МПа, что обеспечивает наилучшее удаление летучих и пузырьков воздуха.

Давление в автоклаве можно выдерживать в диапазоне от 0,1 до 0,8 МПа, что обеспечивает наилучшую пропрессовку материала.

Для надежного соединения элементов броневой панели и упрощения технологического процесса, броневой лист можно соединять с сотовой панелью 1-3 слоями пленочного клея.

Ячейки сотовидной панели можно заполнять наполнителем перед приклеиванием ее к броневым листам или после приклеивания к одному из них, что обеспечивает наиболее плотную упаковку броневой панели и улучшает ее эксплуатационные характеристики.

При формовании броневых листов на поверхности под заливку полиуретаном можно выкладывать слой из лавсановой или капроновой ткани, который после отверждения броневых листов удаляют сдиранием, что обеспечивает надежное прилипание полиуретана к броневым листам.

При изготовлении броневой панели можно выдерживать толщины слоев полиуретана в диапазоне от 1,0 до 2,0 и каждого броневого листа в диапазоне от 0,5 до 1,0 толщины сотовидной панели, а толщину слоя пленочного клея - в диапазоне от 0,1 до 0,3 мм, что позволяет получить наиболее оптимальную конструкцию броневой панели.

Для наилучшей адгезии приклеивание броневых листов к сотовой панели можно производить в вакуумном мешке или в автоклаве с вакуумным мешком.

Для наилучшей реализации свойств клеевого соединения разрежение в вакуумном мешке при приклеивании броневых листов к сотовидной панели можно выдерживать в диапазоне от -0,02 до -0,1 МПа, а давление в автоклаве при приклеивании броневых листов к сотовидной панели - в диапазоне от 0,1 до 0,8 МПа.

Сущность изобретения поясняется чертежами фиг.1-7, где

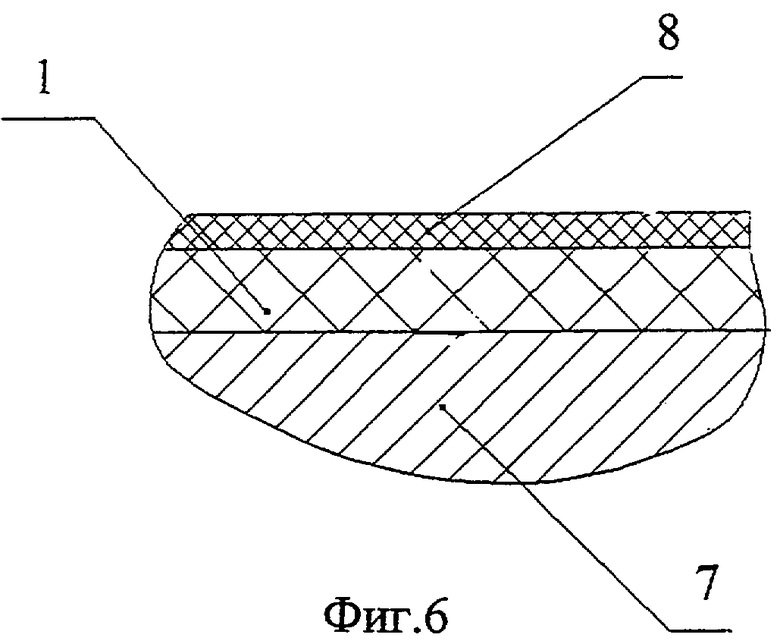

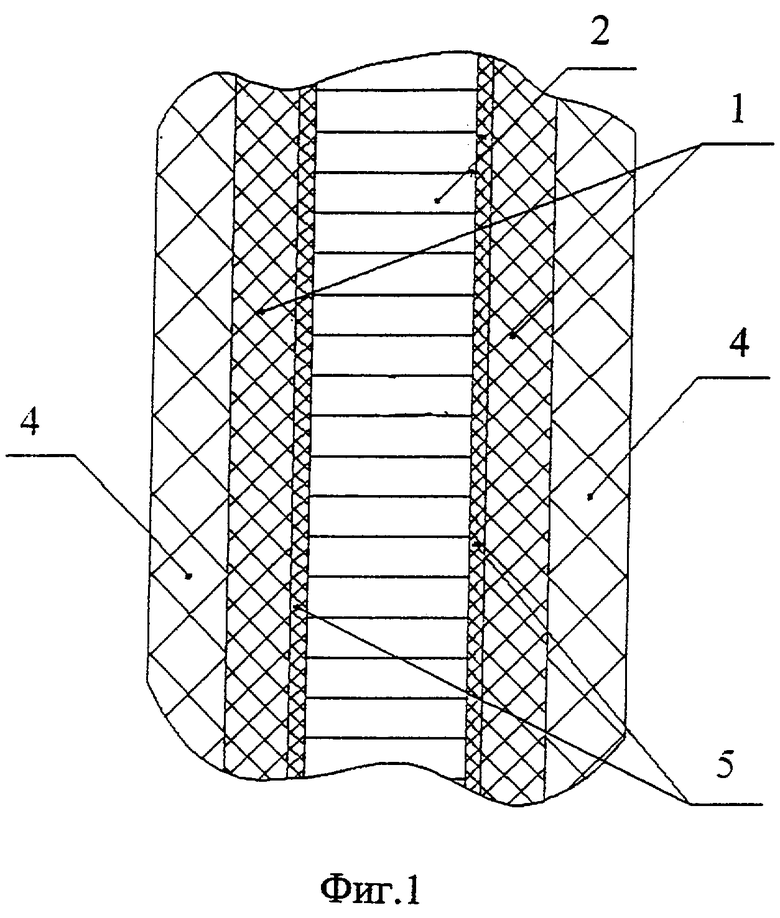

на фиг.1 показано послойное строение броневой панели;

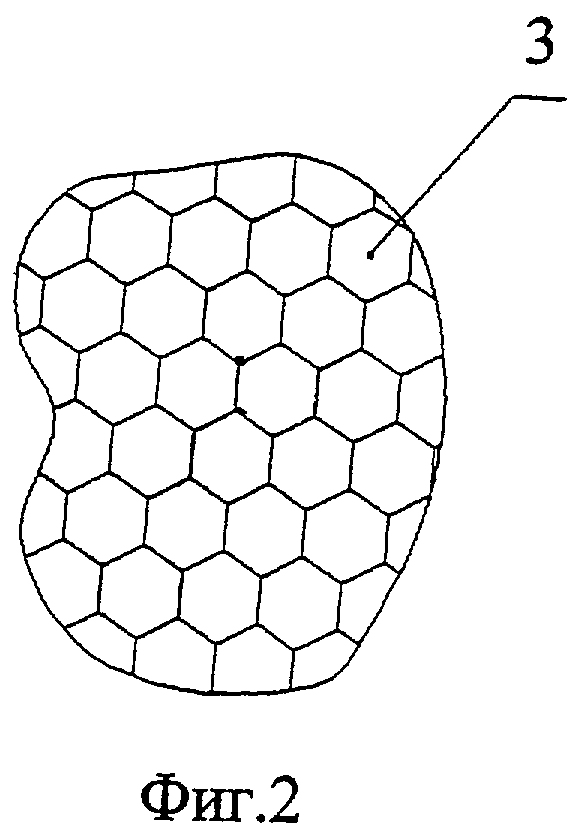

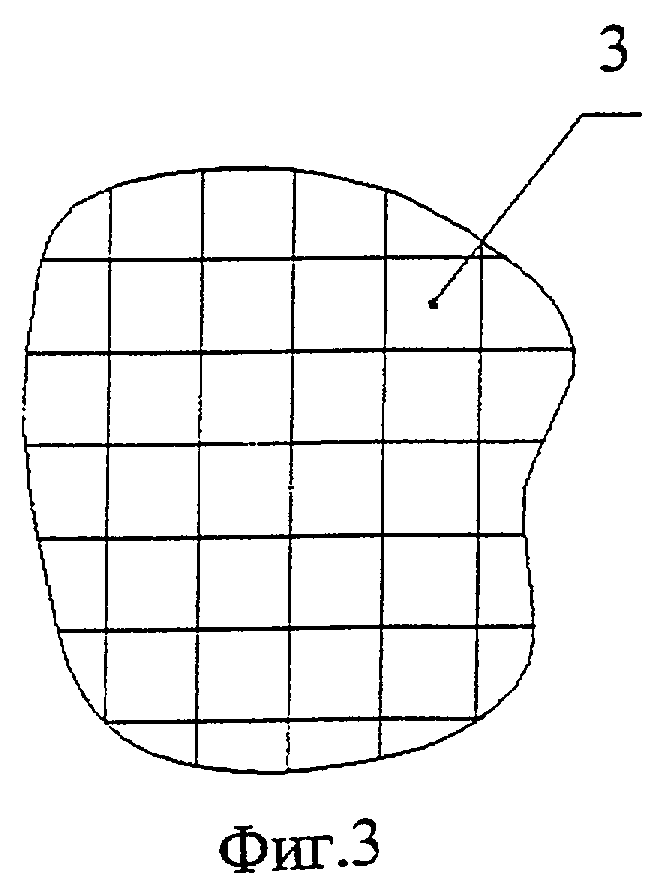

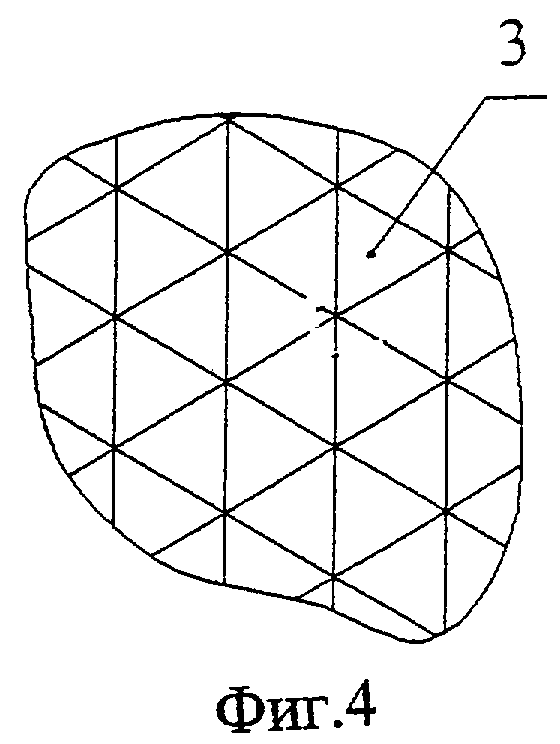

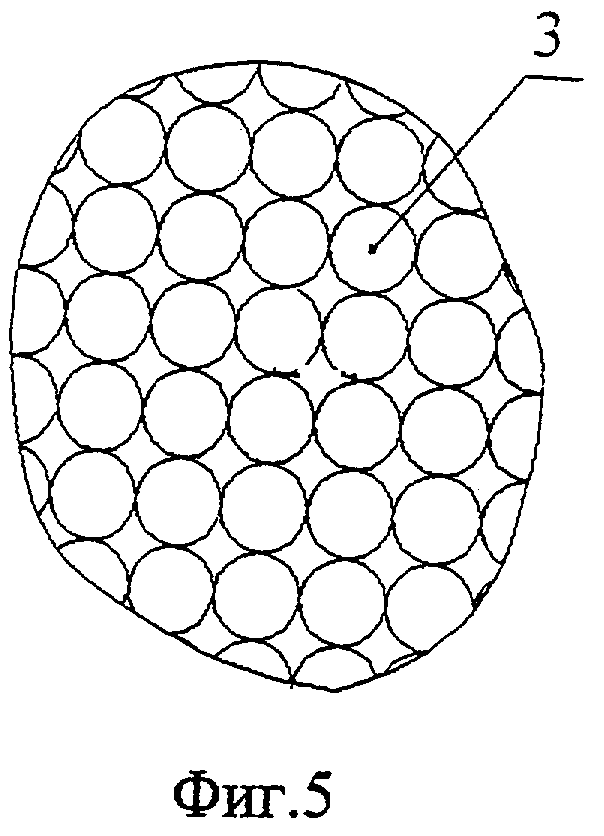

на фиг.2-5 - варианты конфигурации ячеек сотовидной панели;

на фиг.6 - броневой лист со слоем лавсановой или капроновой ткани;

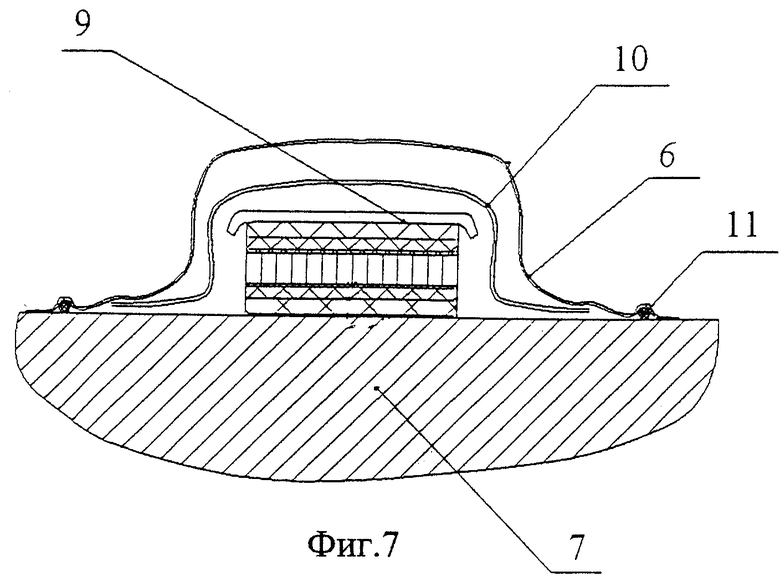

на фиг.7 - вакуумный пакет, используемый при изготовлении броневой панели.

Броневая панель содержит два броневых листа 1 из пропитанных синтетической смолой арамидных тканей или матов, соединенных с размещенной между ними сотовидной панелью 2. Внешние поверхности броневых листов 1 соединены со слоями 4 полиуретана холодного отверждения. Сотовидная панель 2 выполнена из бумаги с синтетической пропиткой, а ее ячейки 3 заполнены арамидными волокнами или композицией на основе эластомеров. Продольные оси ячеек 3 расположены перпендикулярно поверхности броневого листа 1. Размеры ячеек 3 сотовидной панели 2 и их конфигурация могут быть различными и зависят от конкретного назначения броневой панели 1. Некоторые возможные конфигурации ячеек показаны на фиг.2-5.

В качестве основы композиции на основе эластомеров использован полиуретан холодного отверждения твердостью 70-95 Шор, а в качестве наполнителя композиции использован карбид кремния и/или карбид вольфрама и/или арамидные волокна.

Наиболее оптимальным является использование в качестве наполнителя композиции арамидных волокон, вес которых составляет от 0,25 до 0,5 веса полиуретана, и карбида кремния и/или карбида вольфрама, и/или корунда, общий вес которых составляет от 2 до 5 веса полиуретана.

Слои 4 полиуретана армированы арамидным наполнителем в виде тканей или матов и выполнены из материалов СМВ и/или Кевлар.

Арамидный наполнитель в слоях 4 полиуретана составляет 40-60% массовых.

Один из броневых листов 1 соединен со слоями 4 полиуретана твердостью 85-95 Шор D, а другой со слоями 4 полиуретана твердостью 55-70 Шор D.

Для пропитки броневых листов 1 использованы изофталиевые полиэфирные смолы, твердость которых составляет от 350 до 650 НВ.

Бумага сотовидной панели 2 пропитана эпоксидными или акриловыми или фенольно-эпоксидными или полиэфирными лаками и/или смолами.

Броневой лист 1 соединен с сотовидной панелью 2 слоями 5 пленочного клея.

Диапазон толщины слоев 4 полиуретана составляет от 1,0 до 2,0 и каждого броневого листа 1 от 0,5 до 1,0 толщины сотовидной панели 2, а диапазон толщины слоев 5 пленочного клея составляет от 0,1 до 0,3 мм.

Способ изготовления броневой панели заключается в следующем. Формуют два броневых листа 1 из пропитанных синтетической смолой арамидных тканей или матов и соединяют их с сотовидной панелью 2, которую размещают между листами 1. На внешних поверхностях броневых листов 1 формируют заливкой слои 4 полиуретана холодного отверждения. Ячейки 3 сотовидной панели 2 заполняют арамидными волокнами или композицией на основе эластомеров перед приклеиванием ее к броневым листам 1 или после приклеивания к одному из них.

В качестве основы композиции на основе эластомеров используют полиуретан холодного отверждения твердостью 70-95 Шор, а в качестве наполнителя композиции используют карбид кремния и/или карбид вольфрама и/или арамидные волокна.

Наиболее оптимальным является использование в качестве наполнителя композиции арамидных волокон, вес которых составляет от 0,25 до 0,5 веса полиуретана, и карбида кремния и/или карбида вольфрама, и/или корунда, общий вес которых составляет от 2 до 5 веса полиуретана.

Слои 4 полиуретана армируют арамидным наполнителем в виде тканей или матов в ходе процесса заливки. В качестве арамидного наполнителя в виде тканей или матов используют материалы СВМ и/или Кевлар.

Арамидного наполнителя используют 40-60% массовых.

На один из броневых листов 1 заливают полиуретан твердостью 85-95 Шор D, а на другой - полиуретан твердостью 55-70 Шор D.

Используют полиуретан, время отверждения которого составляет 0,1-60 минут и отверждение которого происходит в температурном диапазоне от -10° до +40°C.

После формирования полиуретановых слоев 4 производят их уплотнение в вакуумном мешке 6 при разрежении от -0,02 до -0,1 МПа.

В качестве синтетических смол используют изофталиевые полиэфирные смолы, твердость которых составляет от 350 до 650 НВ и отверждение которых происходит в диапазоне температур от 18° до 200°С в течение 1-48 часов.

В качестве синтетической пропитки бумаги сотовидной панели 2 используют эпоксидные или акриловые или фенольно-эпоксидные или полиэфирные лаки и/или смолы.

Формование броневых листов производят в вакуумном мешке 6 или в автоклаве с вакуумным мешком 6.

Разрежение в вакуумном мешке 6 выдерживают в диапазоне от -0,02 до -0,1 МПа, а давление в автоклаве выдерживают в диапазоне от 0,1 до 0,8 МПа.

Броневые листы 1 приклеивают к сотовидной панели 2 слоями 5 пленочного клея.

При формовании броневого листа 1 его размещают на основании 7 (фиг.6). Поверх листа 1 на поверхность под заливку полиуретаном выкладывают слой 8 из лавсановой или капроновой ткани, которую после отверждения броневого листа 1 удаляют сдиранием. При этом образуются неровности и площидь поверхности увеличивается, что способствует лучшему соединению броневого листа 1 со слоями полиуретана. При этом основанием 7 может служить оснастка требуемой формы, например, если броневая панель предназначена для изготовления бронежилета, то оснастка повторяет анатомическую форму тела человека.

При изготовлении броневой панели выдерживают толщины слоев полиуретана в диапазоне от 1,0 до 2,0 и каждого броневого листа в диапазоне от 0,5 до 1,0 толщины сотовидной панели, а толщину слоя пленочного клея выдерживают в диапазоне от 0,1 до 0,3 мм.

Приклеивание броневых листов 1 к сотовидной панели 2 производят в вакуумном мешке 6 или в автоклаве с вакуумным мешком 6.

Разрежение в вакуумном мешке 6 при приклеивании броневых листов 1 к сотовидной панели выдерживают в диапазоне от -0,02 до -0,1 МПа, а давление в автоклаве при приклеивании броневых листов 1 к сотовидной панели 2 выдерживают в диапазоне от 0,1 до 0,8 МПа.

Уплотнение слоев 4 полиуретана, формование броневых листов 1 и приклеивание их к сотовидной панели 2 осуществляют в вакуумном пакете (фиг.7), включающем вакуумный мешок 6. На оснастке или основании 7 устанавливают броневую панель или ее элементы, над которой размещают гибкую цулагу (пуансон) 9, которая в ходе процесса уплотнения, прессования и приклеивания давит на элементы броневой панели. Поверх цулаги 9 уложен дренажный слой 10 для наилучшего отсасывания воздуха и летучих. Вакуумный мешок 6 накрывает весь пакет и герметизируется герметиком 11 к основанию 7.

Ниже приведены конкретные примеры осуществления изобретений.

Пример 1. Броневая панель для изготовления бронежилета.

Бронежилет состоит из 4-х бронепанелей, повторяющих анатомическую форму человека: грудная и спинная торсовые панели, передняя и задняя тазовые панели.

Каждая броневая панель включает сотовидную панель из бумажных сот типа "NOMEX" толщиной 5 мм, с каждой стороны которой приклеены пленочным клеем марки ВК-51А толщиной 0,23 мм по одному броневому листу толщиной 3 мм каждый. Каждый броневой лист состоит из 20 слоев ткани СВМ марки "Армос" толщиной 0,11-0,14 мм в монослое, пропитанных изофталевой полиэфирной смолой. Шестигранные ячейки сот заполнены арамидным волокном. Поверх броневых листов нанесены слои полиуретана марки "Кородур", имеющие твердость 60 Шор на сторону воздействия снаряда и 90 Шор к внутренней стороне. Каждый слой полиуретана имеет толщину 3-3,2 мм, и армирован 10 слоями ткани СВМ марки "Армос" толщиной 0,11-0,14 мм в монослое. Общая толщина броневой панели колеблется в диапазоне от 17,5 мм до 18,3 мм.

Удельная плотность броневой панели составляет 2,1 гр/см3.

Вес бронежилета в моноблоке с креплениями и разгрузочными подсумками при толщине броневых панелей 18,3 мм и общей площади в проекции защищаемой поверхности 45 дм2 составляет 18,5 кг (4-5 класс защиты).

Пример 2. Броневая панель для изготовления навесной броневой защиты и корпусов бронетехники.

Броневая панель включает сотовидную панель из бумажных сот типа "NOMEX" толщиной 20 мм, с каждой стороны которой приклеены пленочным клеем марки ВК-51А толщиной 0,23 мм по одному броневому листу толщиной 12 мм каждый. Каждый броневой лист состоит из 70 слоев ткани СВМ марки "Армос" толщиной 0,11-0,14 мм в монослое, пропитанных изофталевой полиэфирной смолой. Шестигранные ячейки сот заполнены полиуретановой композицией марки "Кородур" твердостью 85 Шор, наполненной дисперсным карбидом кремния, корундом, карбидом вольфрама и рубленым арамидным волокном. При этом арамидное волокно по весу составило 0,47, а остальных компонентов - 4,9 веса полиуретана. Поверх броневых листов нанесены слои полиуретана марки "Кородур", имеющие твердость 60 Шор на сторону воздействия снаряда и 90 Шор к внутренней стороне. Каждый слой полиуретана имеет толщину 12-13 мм, и армирован 70 слоями ткани СВМ марки "Армос" толщиной 0,11-0,14 мм в монослое. Общая толщина броневой панели колеблется в диапазоне от 17,5 мм до 18,3 мм.

Удельная плотность броневой панели составляет 2,9-3,1 гр/см3.

Общая толщина броневой панели составляет 71 мм.

Пример 3. Способ изготовления броневой панели бронежилета.

На металлическую оснастку (платформу) наносят антиадгезионный состав на основе пчелиного воска и сушат на воздухе. Затем готовят препрег (пропитанная смолой ткань) на основе ткани "Армос", пропитанной изофталевой полиэфирной смолой, производят выкладку на оснастку 20 слоев со схемой армирования 0°-90°. Поверх 20 слоев укладывают капроновую ткань, цулагу, дренажный слой и вакуумный мешок. Сборку помещают в автоклав на 2 часа при температуре 120°С. Давление в автоклаве 0,5 МПа, разрежение в вакуумном мешке (-0,095) МПа. Затем производят охлаждение на воздухе, разбирают вакуумный мешок, удаляют дренаж и цулагу, сдирают капроновую ткань, снимают первый броневой лист с оснастки.

После этого производят изготовление второго броневого листа: на металлическую оснастку (платформу) наносят антиадгезионный состав на основе пчелиного воска и сушат на воздухе. Затем готовят препрег (пропитанная смолой ткань) на основе ткани "Армос", пропитанной изофталевой полиэфирной смолой, производят выкладку на оснастку 20 слоев со схемой армирования 0°-90°. Поверх 20 слоев укладывают капроновую ткань, цулагу, дренажный слой и вакуумный мешок. Сборку помещают в автоклав на 2 часа при температуре 120°С. Давление в автоклаве 0,5 МПа, разряжение в вакуумном мешке (-0,095) МПа. Затем производят охлаждение на воздухе, разбирают вакуумный мешок, удаляют дренаж и цулагу, сдирают капроновую ткань, второй броневой лист оставляют на оснастке.

Пленочный клей ВК-51А укладывают поверх второго броневого листа, находящегося на оснастке, в один слой толщиной 0,23 мм, на который устанавливают сотовидную панель из бумажных сот толщиной 5 мм типа "NOMEX". Шестигранные ячейки сот заполняют полиуретановой композицией марки "Кородур" твердостью 85 Шор, наполненной дисперсным карбидом кремния, корундом, карбидом вольфрама и рубленым арамидным волокном. При этом арамидное волокно по весу составляет 0,37, а остальных компонентов - 3,9 веса полиуретана.

После этой операции поверх сот укладывают пленочный клей ВК-51А в один слой, поверх которого помещают первый броневой лист.

Сборку помещают в вакуумный мешок и автоклав на 2 часа при температуре 140°С, разрежение в вакуумном мешке (-0,095) МПа и давление 0,4 МПа. Затем сборку охлаждают на воздухе, разбирают и снимают с оснастки.

Затем производят заливку полиуретана "Кородур" твердостью 90 Шор на один броневой лист, армируя его 10 слоями ткани "Арамос", подсушивают на воздухе 2 часа и производят заливку полиуретана "Кородур" твердостью 60 Шор на другой броневой лист, армируя его 10 слоями ткани "Арамос", подсушивают на воздухе 2 часа. После этого броневую панель помещают в вакуумный мешок и автоклав на 1 час при температуре 80°С, выдерживают давление в автоклаве 0,3 МПа и разрежение в вакуумном мешке (-0,095) МПа.

Сборку охлаждают на воздухе, разбирают, обрезают припуск броневой панели.

Использование изобретения обеспечивает создание легких, ударопрочных броневых панелей, обладающих высокой стойкостью к пулевым, осколочным и колющим воздействиям при минимальном запреградном смещении, для производства удобных комфортных бронежилетов, защищающих жизненно важные органы человека от пулевых, осколочных и колющих воздействий, а также для изготовления навесной брони и корпусов бронемашин, обшивок фюзеляжа вертолетов и самолетов, кресел пилотов, быстро монтируемых панелей военно-строительных сооружений.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРОНЕЗАЩИТНЫЙ ЭЛЕМЕНТ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕЗАЩИТНОГО ЭЛЕМЕНТА | 2008 |

|

RU2372577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ПОЛИМЕРНОЙ ОСНАСТКИ | 2008 |

|

RU2375185C1 |

| ТЕХНИЧЕСКАЯ БРОНЕКОМПОЗИЦИЯ | 2007 |

|

RU2367881C1 |

| ВАННА ДЛЯ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2003 |

|

RU2252278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕПАНЕЛИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И БРОНЕПАНЕЛЬ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2008 |

|

RU2415367C2 |

| ОТВЕРЖДАЕМАЯ ПО МЕСТУ ФУТЕРОВКА ТРУБЫ С БАРЬЕРНЫМ СЛОЕМ, ПРЕПЯТСТВУЮЩИМ МИГРАЦИИ СТИРОЛА | 2010 |

|

RU2540615C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ | 2006 |

|

RU2313418C2 |

| ОБЛЕГЧЕННАЯ БРОНЯ | 2007 |

|

RU2456533C2 |

| ПАНЕЛЬ С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ С ПОКРЫТИЕМ | 2019 |

|

RU2770194C1 |

Изобретения относятся к средствам индивидуальной защиты, в частности к созданию броневых панелей для бронежилетов, а также для легкой защиты техники, вертолетов, кресел пилотов и бронемашин. Технический результат заключается в снижении запреградного смещения, повышении распределяющих и демпфирующих свойств не ниже четвертого класса защиты при высокой жесткости конструкции и низком весе. Броневая панель содержит два броневых листа из слоев, пропитанных синтетической смолой арамидных тканей или матов, соединенные с размещенной между ними сотовидной панелью. Сотовидная панель выполнена из бумаги с синтетической пропиткой. Ячейки сотовидной панели заполнены арамидными волокнами или композицией на основе эластомеров. Внешние поверхности броневых листов соединены со слоями полиуретана холодного отверждения. 2 н. и 28 з.п. ф-лы, 7 ил.

| US 5349893 А, 27.09.1994 | |||

| БРОНЕЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2080544C1 |

| Пуленепробиваемая защита | 1990 |

|

SU1820173A1 |

Авторы

Даты

2006-01-20—Публикация

2004-07-09—Подача