Изобретение относится к авиационной промышленности, в частности к способам изготовления крупногабаритной и другой оснастки из неметаллических материалов для производства на ней лемнискатных входов, коков обтекателей, деталей планера, обшивок, мотогондол и т.д.

Известен способ изготовления литейной оснастки, заключающийся в изготовлении преимущественно половин драйвера, путем снятия слепка с копируемой поверхности эталона, включающий установку опоки, размещение в ней эталона, нанесение разделительного и облицовочного слоев на копируемую поверхность эталона, заливку в опоку термопластичной массы и ее отверждение, причем в качестве эталона используют половину пресс-формы, при установке которой в опоку совмещают их базовые поверхности и поджимают эталон к базовым поверхностям опоки с помощью прижимных планок, затем полученный слепок используют в дальнейшем в качестве эталона с повторением всех операций, но с другой опокой, являющейся зеркальным отражением первой опоки, причем неперпендикулярность базовых плоскостей используемой опоки составляет не более 0,015 мм (Патент РФ №2044591, МПК6 В22D 9/00, опубл. 1995.09.27) - аналог.

Недостаток данного способа заключается в том, что для получения новой крупногабаритной оснастки и нового изделия требуется изначально наличие пресс-формы, что увеличивает металлоемкость и трудоемкость производства оснастки. Материал драйера и рабочей поверхности копируемой формы имеют различные КЛТР, что значительно снижает точность изготовления в процессе отверждения материала оснастки. Такой способ применим при относительно малых размерах изделий, но при производстве деталей из слоистых пластиков, таких как мотогондолы ГТД, лемнискаты и коки обтекателей, этот способ трудоемок, стыковочные размеры имеют отклонения прямо пропорциональные размерам деталей, что недопустимо при работе ГТД и по аэродинамическим параметрам. Используемый термопласт при заливке драйера не выдерживает технологические параметры изготовления слоистых пластиков, имеет очень низкий ресурс по съемам изделий. При использовании данного способа изначально требуется дорогостоящая металлическая форма.

Известен способ изготовления крупногабаритного композитного бака, в котором формируют и формуют композитный слой на монолитной оправке многоразового использования, внешний контур которой соответствует внутренней форме центральной части и днищ бака, при этом сначала формируют на монолитной оправке внутренний композитный слой, состоящий, по крайней мере, из двух спиральных композитных слоев, которые предварительно формуют, а потом разрезают в плоскостях, перпендикулярных оси симметрии бака со смещением резов от слоя к слою в продольном направлении и размещением на участках между резами слоев антиадгезива, который после снятия полузаготовок бака с оправки удаляют, а на эти участки наносят клей. Устанавливают полузаготовки на промежуточное опорное кольцо, размещая его в зоне резов, а затем формируют внешние композитные слои бака, после чего их формуют одновременно с клеевым швом или швами, соединяющим спиральные композитные слои, и удаляют промежуточное опорное кольцо (патент РФ №2233744, B29D 22/00, опубл. 2004.08.10) - аналог.

Недостаток данного способа заключается в том, что для получения новой крупногабаритной оснастки и нового изделия с высокими требованиями точности присоединительных и габаритных размеров, а также с высокими прочностными характеристиками разрезание полузаготовок недопустимо. Данный способ используется для получения оборудования емкостного типа, вследствие чего невозможно промерить рабочую поверхность на геометрическую точность. Материал оправки и рабочей поверхности бака имеют различные КЛТР, что значительно снижает точность изготовления в процессе отверждения материала оснастки. При производстве деталей из слоистых пластиков, таких как мотогондолы ГТД, лемнискаты и коки обтекателей, этот способ трудоемок, стыковочные плоскости после реза полузаготовок будут иметь отклонения от теоретического контура, а для дальнейшего формования не хватит жесткости склеенных полузаготовок, что недопустимо при работе ГТД и по аэродинамическим параметрам.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является снижение металлоемкости, трудозатрат и стоимости при производстве оснастки, а также снижение веса, повышение ресурса, улучшение технологичности по сравнению с металлической оснасткой, сопоставления КЛТР (Коэффициент Линейного Термического Расширения) рабочей поверхности оснастки с КЛТР поверхности снимаемого изделия для увеличения точности изготовления.

Указанный технический результат достигается тем, что способ изготовления крупногабаритной полимерной оснастки заключается в том, что изготавливают первый негативный неметаллический болван, для чего обрабатывают его номинальную поверхность до получения рабочей поверхности эквидистантно заниженной от номинальной поверхности, напыляют на рабочую поверхность слой полимочевины или полиуретана и подвергают механической обработке до размера номинальной поверхности первого негативного болвана, после чего на него поверх слоя из полимочевины или полиуретана наносят антиадгезионный состав, затем по поверхности первого негативного болвана изготавливают позитивный болван, для чего на готовый первый негативный болван напыляют слой полимочевины или полиуретана, аналогичный наносимым при изготовлении первого негативного болвана, наносят слой стеклопластика, приформовывают и отверждают его в вакуумном мешке, затем снимают позитивный болван с первого негативного болвана, и по позитивному болвану изготавливают второй негативный болван, для чего на готовый позитивный болван напыляют слой полимочевины или полиуретана, аналогичный наносимым при изготовлении позитивного болвана, затем наносят слой стеклопластика, приформовывают и отверждают его в вакуумном мешке, причем второй негативный болван используют в качестве оснастки.

В заявляемом способе первый негативный болван может быть изготовлен из дерева или гипса.

В заявляемом способе возможна обработка первого негативного болвана до получения рабочей поверхности эквидистантно заниженной от его номинального размера на 1-10 мм.

В заявляемом способе, по меньшей мере, один слой полиуретана или полимочевины могут напылять с припуском на механическую обработку в размере 1-20 мм.

В заявляемом способе отверждение полиуретана или полимочевины могут осуществлять на воздухе при температуре 10-30°С в течение не менее 1 минуты.

В заявляемом способе могут использовать антиадгезионный состав на восковой или фторопластовой основе.

В заявляемом способе возможна сушка антиадгезионного состава при температуре 10-30°С в течение 20-180 минут.

В заявляемом способе слой полимочевины или полиуретана на позитивный болван могут наносить толщиной 1-10 мм.

В заявляемом способе слой полимочевины или полиуретана, нанесенный на позитивный болван, могут отверждать на воздухе при температуре 10-30°С в течение 1-60 минут.

В заявляемом способе могут наносить слой стеклопластика толщиной 5-30 мм.

В заявляемом способе в качестве наполнителя стеклопластика могут использовать стеклоткань или стеклосетку, а в качестве связующего - связующее на эпоксидной или полиэфирной основе.

В заявляемом способе отверждение стеклопластика могут осуществлять при температуре 10-30°С в течение 1-8 часов при разрежении до -0,1 МПа.

В заявляемом способе после снятия вакуумного мешка и до снятия с первого негативного болвана позитивный болван могут выдерживать в течении 24 часов.

Сущность заявляемого способа поясняется фиг.1-6,

где на фиг.1 - первый негативны болван из дерева (гипса) с рабочей поверхностью в номинальных размерах и обозначенным контуром эквидистантного занижения;

на фиг.2 - первый негативный болван из дерева (гипса) с рабочей поверхностью, обработанной по поверхности эквидистантного занижения и напылением полиуретана с припуском на механическую обработку, с обозначенным номинальным контуром рабочей поверхности;

на фиг.3 - первый негативный болван из дерева (гипса) с рабочей поверхностью в номинальном размере, обработанного по полиуретану;

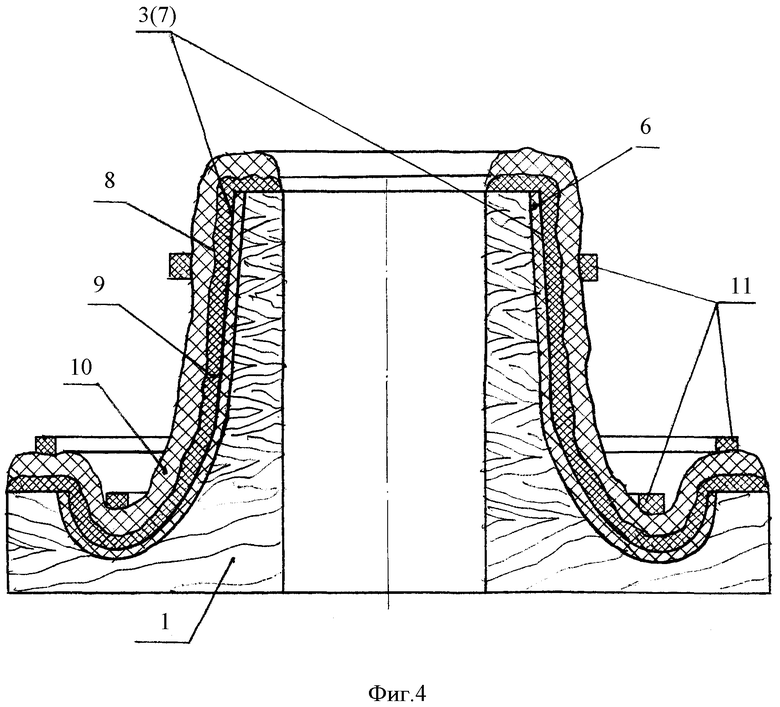

на фиг.4 - изготовление позитивного болвана по первому негативному болвану;

на фиг.5 - изготовление второго негативного болвана - оснастки по первому позитивному болвану;

на фиг.6 - второй негативный болван - оснастка с окончательным номинальным контуром рабочей поверхности из полиуретана.

Изготовление оснастки проводят следующим образом. Изготавливается из дерева или гипса первый негативный болван 1 с номинальной формообразующей рабочей поверхностью 3, которую протачивают по эквидистантной поверхности 4 на величину замещаемого слоя 2 (фиг.1), после чего на эквидистантную поверхность 4 напыляют замещающий слой полимочевины или полиуретана с припуском 5 от номинальной формообразующей рабочей поверхности 3 (фиг.2). После отверждения полимочевины или полиуретана припуск удаляется до номинального размера рабочей формообразующей поверхности 3, образованной гелькоутным слоем из полиуретана или полимочевины 6 первого негативного болвана 1 (фиг.3).

Затем на гелькоутный слой 6 наносится разделительный состав на восковой или фторопластовой основе 7, сушится и полируется. Поверх разделительного слоя 7 формуется позитивный болван 8: наносится гелькоутный слой полимочевины или полиуретана 9, к которому приформовывается конструкционный силовой корпус 10 из стеклопластика и ребра жесткости 11, после чего всю сборку отверждают в вакуумном мешке (фиг.4). После отверждения вакуумный мешок удаляется, позитивный болван 8 снимают с первого негативного болвана 1.

Затем на гелькоутный слой 9 наносится разделительный состав на восковой или фторопластовой основе 14, сушится и полируется. Поверх разделительного слоя 14 формуется второй негативный болван 15, который является окончательной оснасткой: наносится слой полимочевины или полиуретана 12, к которому приформовывается конструкционный силовой корпус 13 из стеклопластика, после чего всю сборку отверждают в вакуумном мешке. После отверждения вакуумный мешок удаляется, второй негативный болван 15 (оснастку) снимают с позитивного болвана (фиг.5 и 6).

Совокупность и последовательность операций заявляемого способа обоснована следующим. Для производства авиационных изделий из слоистых пластиков, как правило, требуется оснастка с высококачественной лицевой стороной, по которой формуют наружную или рабочую поверхность изделия. Изготовление оснастки в три перехода с наружными (формообразующими) слоями из одного и того же материала позволяет получить очень высокую размерную точность рабочей поверхности за счет схожести КЛТР, данная технология использует относительно дешевые материалы по сравнению с металлами, обеспечивает высокие физико-механические и ресурсные характеристики оснастки, малый вес. Тройной переход при формовании оснастки дает возможность изготовления готовой детали с теми же характеристиками что и оснастка: схожие материалы детали и оснастки расположены противоположно друг другу, как бы компенсируя все напряжения, а тройной переход дает возможность получить готовую негативную оснастку, для формования изделия от наружного контура.

Пример производства оснастки из полимерных композиционных материалов для изготовления лемнискатных входов ГТД АИ-222-25 на испытательные стенды из тех же материалов.

Изготавливается первый негативный болван из дерева (ольхи) и обрабатывается по номинальным размерам формообразующей поверхности на обрабатывающем центре Дорриез-Шарм, затем формообразующая рабочая поверхность дополнительно обрабатывается с эквидистантным занижением на 5 мм от номинальных размеров. На обработанную таким образом формообразующую рабочую поверхность, не снимая болвана со станка, напыляется слой полиуретана марки «Хай-Кем» с припуском на механическую обработку от номинального размера 3-4 мм и отверждается на воздухе в течение 1 часа при температуре около 20°С. Затем припуск обрабатывается в номинальный размер формообразующей рабочей поверхности на том же станке.

После получения таким образом первого негативного болвана, он снимается с обрабатывающего станка, на его формообразующую рабочую поверхность наносится разделительный слой на восковой основе, сушится на воздухе 2,5 часа при температуре около 25°С. Затем на обработанную формообразующую рабочую поверхность негативного болвана с разделительным слоем наносится слой полиуретана марки «Хай-Кем» толщиной около 4-6 мм и отверждается на воздухе в течение 1 часа при температуре около 20°С. Затем напыленный гелькоутный слой из полиуретана позитивного болвана зашкуривается грубой наждачной бумагой до удаления глянцевого блеска и появления рисок и к нему приформовывается стеклопластик на основе смолы Эд-20 и ткани Тр-0,7 и Т-10 (80) с ребрами жесткости из резинового профиля и стеклопластика на той же основе. Отверждение позитивного болвана проводится на первом негативном болване в вакуумном мешке при разрежении -0,09 МПа в течение 4 часов при температуре около 25°С. Затем мешок разбирается, позитивный болван выдерживается на первом негативном болване в течение не менее чем 18 часов и снимается с него.

После получения таким образом позитивного болвана на его формообразующую рабочую поверхность наносится разделительный слой на восковой основе, сушится на воздухе 2,5 часа при температуре около 25°С. Затем на обработанную формообразующую рабочую поверхность позитивного болвана с разделительным слоем наносится слой полиуретана марки «Хай-Кем» толщиной около 4-6 мм и отверждается на воздухе в течение 1 часа при температуре около 20°С. Затем напыленный гелькоутный слой из полиуретана второго негативного болвана (оснастки) зашкуривается грубой наждачной бумагой до удаления глянцевого блеска и появления рисок и к нему приформовывается стеклопластик на основе смолы Эд-20 и ткани Тр-0,7 и Т-10 (80). Отверждение второго негативного болвана (оснастки) проводится на позитивном болване в вакуумном мешке при разряжении -0,09 МПа в течение 8 часов при температуре около 25°С. Затем мешок разбирается, позитивный болван выдерживается на первом негативном болване в течение не менее чем 16 часов и снимается с него. Второй негативный болван - оснастка ставится на координатно-измерительную машину и проводится замер формообразующей рабочей поверхности на соответствие математической модели и требованиям чертежа. При отсутствии отклонений вне поля допуска оснастка запускается в производство. При этом предполагается, что изделие, снимаемое с оснастки, изготавливается из сходных материалов и по сходной технологии, что и сама оснастка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ОСНАСТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2677996C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ОБЪЕМНОГО ИЗДЕЛИЯ | 2017 |

|

RU2689601C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ | 2006 |

|

RU2313418C2 |

| БРОНЕЗАЩИТНЫЙ ЭЛЕМЕНТ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕЗАЩИТНОГО ЭЛЕМЕНТА | 2008 |

|

RU2372577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| Способ изготовления металлопластиковой оснастки и устройство для его осуществления | 2021 |

|

RU2759368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО УДАРОПРОЧНОГО ТОПЛИВНОГО БАКА | 2010 |

|

RU2436688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ ПАНЕЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559446C1 |

Изобретение относится к способам изготовления крупногабаритной и другой оснастки из неметаллических материалов для производства на ней лемнискатных входов, коков обтекателей, обшивок, мотогондолл и т.д. Техническим результатом заявленного изобретения является снижение металлоемкости, трудозатрат и стоимости при производстве оснастки, а также снижение веса, повышение ресурса, улучшение технологичности по сравнению с металлической оснасткой. Технический результат достигается в способе изготовления крупногабаритной полимерной оснастки, заключающимся в том, что изготавливают первый негативный неметаллический болван, для чего обрабатывают его номинальную поверхность до получения рабочей поверхности эквидистантно заниженной от номинальной поверхности. Затем напыляют на рабочую поверхность слой полимочевины или полиуретана и подвергают механической обработке до размера номинальной поверхности первого негативного болвана. После чего на него поверх слоя из полимочевины или полиуретана наносят антиадгезионный состав. Затем по поверхности первого негативного болвана изготавливают позитивный болван, для чего на готовый первый негативный болван напыляют слой полимочевины или полиуретана, наносят слой стеклопластика, приформовывают и отверждают его в вакуумном мешке. Затем снимают позитивный болван с первого негативного болвана и по позитивному болвану изготавливают второй негативный болван. Для этого на готовый позитивный болван напыляют слой полимочевины или полиуретана, затем наносят слой стеклопластика, приформовывают и отверждают его в вакуумном мешке. Причем второй негативный болван используют в качестве оснастки. 12 з.п. ф-лы, 6 ил.

1. Способ изготовления крупногабаритной полимерной оснастки, заключающийся в том, что изготавливают первый негативный неметаллический болван, для чего обрабатывают его номинальную поверхность до получения рабочей поверхности эквидистантно заниженной от номинальной поверхности, напыляют на рабочую поверхность слой полимочевины или полиуретана и подвергают механической обработке до размера номинальной поверхности первого негативного болвана, после чего на него поверх слоя из полимочевины или полиуретана наносят антиадгезионный состав, затем по поверхности первого негативного болвана изготавливают позитивный болван, для чего на готовый первый негативный болван напыляют слой полимочевины или полиуретана, аналогичный наносимым при изготовлении первого негативного болвана, наносят слой стеклопластика, приформовывают и отверждают его в вакуумном мешке, затем снимают позитивный болван с первого негативного болвана, и по позитивному болвану изготавливают второй негативный болван, для чего на готовый позитивный болван напыляют слой полимочевины или полиуретана, аналогичный наносимым при изготовлении позитивного болвана, затем наносят слой стеклопластика, приформовывают и отверждают его в вакуумном мешке, причем второй негативный болван используют в качестве оснастки.

2. Способ по п.1, отличающийся тем, что первый негативный болван изготавливают из дерева или гипса.

3. Способ по п.1, отличающийся тем, что обрабатывают первый негативный болван до получения рабочей поверхности эквидистантно заниженной от его номинального размера на 1-10 мм.

4. Способ по п.1, отличающийся тем, что, по меньшей мере, один слой полиуретана или полимочевины напыляют с припуском на механическую обработку 1-20 мм.

5. Способ по п.1, отличающийся тем, что отверждение полиуретана или полимочевины осуществляют на воздухе при температуре 10-30°С в течение не менее 1 мин.

6. Способ по п.1, отличающийся тем, что наносят антиадгезионный состав на восковой или фторопластовой основе.

7. Способ по п.1, отличающийся тем, что осуществляют сушку антиадгезионного состава при температуре 10-30°С в течение 20-180 мин.

8. Способ по п.1, отличающийся тем, что слой полимочевины или полиуретана на позитивный болван наносят толщиной 1-10 мм.

9. Способ по п.1, отличающийся тем, что слой полимочевины или полиуретана, нанесенный на позитивный болван, отверждают на воздухе при температуре 10-30°С в течение 1-60 мин.

10. Способ по п.1, отличающийся тем, что наносят слой стеклопластика толщиной 5-30 мм.

11. Способ по п.10, отличающийся тем, что в качестве наполнителя стеклопластика используют стеклоткань или стеклосетку, а в качестве связующего - связующее на эпоксидной или полиэфирной основе.

12. Способ по п.1, отличающийся тем, что отверждение стеклопластика осуществляют при температуре 10-30°С в течение 1-8 ч при разряжении до - 0,1 МПа.

13. Способ по п.1, отличающийся тем, что после снятия вакуумного мешка и до снятия с первого негативного болвана позитивный болван выдерживают в течение 24 ч.

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОГО КОМПОЗИТНОГО БАКА | 2002 |

|

RU2233744C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ИЗДЕЛИЙ ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2005 |

|

RU2309044C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ОСНАСТКИ | 1990 |

|

RU2044591C1 |

| KR 20050030860 А, 31.03.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ОБОЛОЧКИ ИЗ АРМИРОВАННОЙ ПЛАСТМАССЫ | 2001 |

|

RU2209730C2 |

| JP 3279248 А, 10.12.1991. | |||

Авторы

Даты

2009-12-10—Публикация

2008-06-19—Подача