Изобретение относится к области машиностроения, а именно к устройствам защиты узлов транспортного средства с газотурбинным двигателем, в частности при его внезапном разрушении.

Известно устройство бронезащиты экипажа и узлов десантно-боевого вертолета, содержащее бронезащитные элементы в виде броневого лобового остекления, изготовленных из бронематериала деталей вертолета, элементов защиты газотурбинных двигателей (ГТД), бронезащитного кожуха, закрывающего кабину пилотов и все жизненно важные части вертолета (заявка РФ №95113795, В64С 27/00, опубл. 10.08.1997 г. - аналог).

Элементы устройства, в частности бронезащитный кожух, могут быть выполнены с использованием существующих ударостойких твердых и прочных неметаллических материалов и вязкоупругого наполнителя. Устройство предназначено для защиты от внешнего удара разрушающего тела (от пули, миниснаряда и т.д.) и не рассматривает проблемы защиты ГТД.

Известен бронезащитный элемент газотурбинного двигателя транспортного средства, выполненный в виде бронепанелей из материалов на основе керамики (патент РФ №2232103 С1, В64С 27/00, опубл. 10.07.2004.) - прототип.

Недостатком известного решения является недостаточная защита ГТД транспортного средства.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является повышение надежности защиты ГТД транспортного средства как при частичном или полном его разрушении, так и в начальной стадии разрушения ГТД.

Указанный технический результат достигается тем, что газотурбинный двигатель транспортного средства содержит бронезащитный элемент, который выполнен в виде охватывающего кольцевой участок корпуса газотурбинного двигателя многослойного пояса, внутренний слой которого выполнен из эпоксидной или полиэфирной композиции, армированной слоями ткани на стеклянной или углеродной основе, а внешний слой выполнен из полиуретана или полимочевины, армированной слоями полиарамидной ткани.

Во внешнем слое бронезащитного элемента может содержаться от 40 об.% до 60 об.% полиарамидной ткани, что обеспечивает максимальную надежность бронезащиты при изготовлении бронезащитного элемента из слоистых пластиков.

Суммарная толщина внутреннего и наружного слоев бронезащитного элемента может составлять от 4 мм до 40 мм, что обеспечивает минимальную массу при максимально необходимой стойкости к высокоскоростным разрушающим нагрузкам.

Известен способ изготовления устройства бронезащиты узлов вертолета, заключающийся в размещении бронезащитных элементов в различных частях вертолета, в частности в области расположения корпуса двигателя (заявка РФ №95113795, В64С 27/00, опубл. 10.08.1997 г. - аналог).

Один из элементов устройства бронезащиты, а именно бронезащитный кожух, закрывающий кабину пилотов и все жизненно важные части вертолета, изготавливают с использованием ударостойких, твердых и прочных неметаллических материалов и вязкоупругого наполнителя.

Известен способ изготовления бронезащитного элемента газотурбинного двигателя транспортного средства, выполненного в виде броневых панелей из материалов на основе керамики (патент РФ №2232103 С1, В64С 27/00, опубл. 10.07.2004.) - прототип.

Недостатком известного способа является то, что броневые панели на основе керамики не обеспечивают надежной защиты как в случае воздействий извне, так и при разрушении двигателя изнутри, например, при отрыве лопатки.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является повышение надежности защиты ГТД транспортного средства как при частичном или полном его разрушении, так и в начальной стадии разрушения ГТД.

Технический результат достигается в способе изготовления бронезащитного элемента газотурбинного двигателя транспортного средства, в котором бронезащитный элемент выполняют в виде охватывающего кольцевой участок корпуса газотурбинного двигателя многослойного пояса, состоящего из внутреннего и внешнего слоев, при этом сначала изготавливают внутренний слой путем намотки на кольцевой участок корпуса газотурбинного двигателя слоев ткани на стеклянной или углеродной основе, пропитанной эпоксидной или полиэфирной композицией, и отверждения, затем изготавливают внешний слой путем намотки слоев полиарамидной ткани, установки герметично на корпус поверх намотанных слоев полиарамидной ткани оснастки с образованием содержащей слои полиарамидной ткани кольцевой полости, заполнения полученной кольцевой полости полиуретаном или полимочевиной, отверждения и съема оснастки.

Намотку слоев полиарамидной ткани могут осуществлять при ее натяжении от 0,01 МПа до 0,03 МПа.

В способе возможно использование разъемной оснастки, например, из двух или более частей, что снижает трудоемкость изготовления и обеспечивает удобство установки на корпус двигателя.

В способе перед установкой оснастки ее внутреннюю поверхность могут обрабатывать антиадгезионным составом на восковой или парафиновой основе и сушить на воздухе от 40 минут до 120 минут в диапазоне температур от 15°С до 25°С, что упрощает съем оснастки и предотвращает прилипание быстротвердеющего состава.

В способе могут использовать оснастку, содержащую заливное отверстие и не менее двух выпускных отверстий, что обеспечивает полноту заполнения кольцевой полости.

В способе предварительно кольцевой участок корпуса газотурбинного двигателя могут обдувать корундом, что улучшает адгезию внутреннего слоя к корпусу.

В способе могут использовать полиуретан или полимочевину твердостью от 85 ШорА до 95 ШорА, что улучшает демпфирование и распределение ударной волны.

Для улучшения прочностных характеристик заявляемого бронезащитного элемента ГТД транспортного средства обеспечения заполнения кольцевой полости при заданном давлении, кольцевую полость могут заполнять под давлением от 1 МПа до 15 МПа, например, из шнеково-смесительных установок или установок высокого давления.

Перед намоткой полиарамидную ткань могут обрабатывать антиадгезионным составом на силиконовой или фторопластовой основе и сушат на воздухе при температуре от 18°С до 25°С в течение от 2 до 3 часов, что повышает стойкость ткани к ударным нагрузкам за счет свободного локального продергивания не связанных со связующим полиарамидных нитей в ткани.

Изготовление внутреннего слоя могут производить в вакуумном мешке при разряжении от -0,02 МПа до -0,01 МПа, что снижает пористость внутреннего слоя и повышает его прочность.

В способе перед отверждением внутреннего слоя на него могут накладывать слой из лавсановой или капроновой ткани, которые после отверждения сдирают, что увеличивает шероховатость и развивает внешнюю поверхность внутреннего слоя для улучшения адгезии быстротвердеющего состава.

В способе после снятия оснастки полученный бронезащитный элемент могут выдерживать при комнатной температуре в течение не менее 24 часов, что обеспечивает полное отверждение внешнего слоя.

Перед снятием оснастки могут проводить выдержку от 0,1 минуты до 60 минут при температуре от -10°С до +40°С, что позволяет набрать прочность материалу для дальнейших механических воздействий без изменения формы при снятии оснастки.

При реализации способа в качестве полиарамидной ткани могут использовать ткань марок СВМ, и/или Кевлар, или Армос, что улучшает прочностные характеристики устройства.

Сущность изобретения поясняется примерами конкретного выполнения и чертежами фиг.1-3, где:

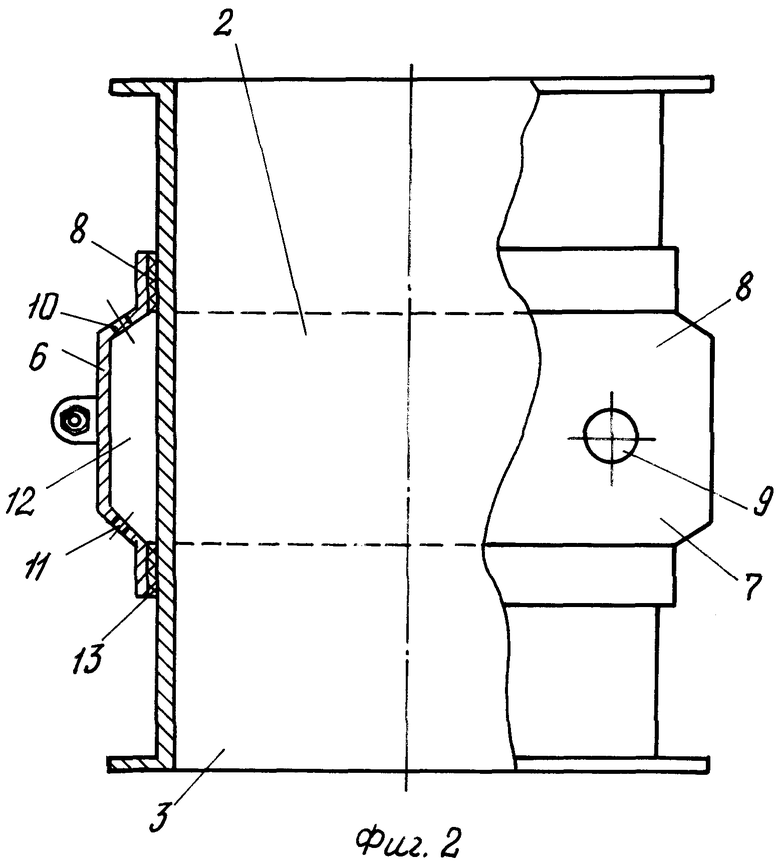

на фиг.1 показан бронезащитный элемент ГТД транспортного средства;

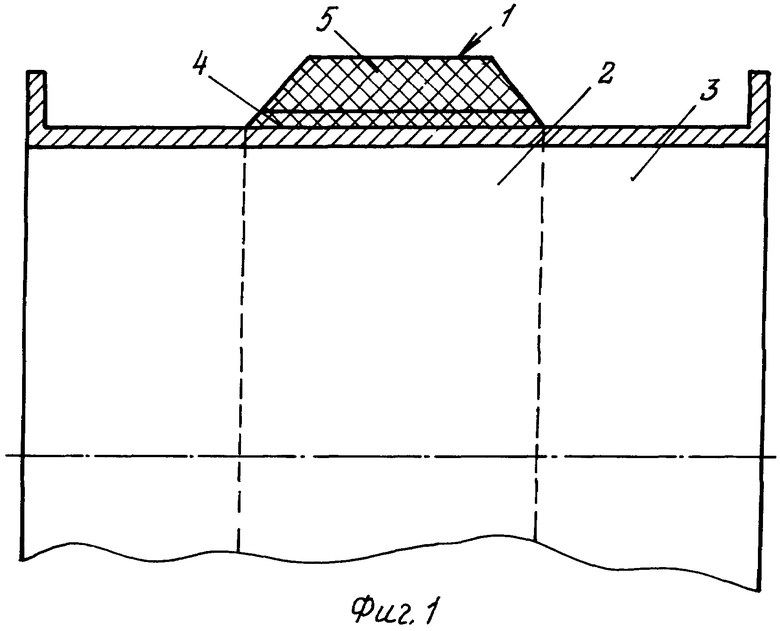

на фиг.2 - кольцевая разъемная оснастка для формования бронезащитного элемента на корпусе ГТД;

на фиг.3 - оснастка с внутренним слоем и полиарамидной тканью, заполненная полиуретаном или полимочевиной.

Заявляемый бронезащитный элемент выполнен в виде многослойного пояса 1, закрепленного на кольцевом участке 2 корпуса 3 ГТД. Многослойный пояс 1 содержит внутренний слой 4, который выполнен из полиэфирной или эпоксидной композиции, армированной тканью на стеклянной или углеродной основе, а внешний слой 5 выполнен из полиуретана или полимочевины, армированной полиарамидной тканью. Во внешнем слое 5 полиарамидная ткань составляет от 40% объемных до 60% объемных. Суммарная толщина внутреннего 4 и наружного 5 слоев бронезащитного элемента 1 составляет от 4 мм до 40 мм.

Заявляемый бронезащитный элемент ГТД транспорного средства изготавливают следующим образом. Поверхность кольцевого участка 2 корпуса 3 двигателя в области расположения вентилятора обдувают корундом, после чего на этот участок наматывают ткань на стеклянной или углеродной основе, пропитанную эпоксидной или полиэфирной композицией, причем количество слоев ткани от одного до трех. Накладывают еще один слой из лавсановой или капроновой ткани. Полученный внутренний слой 4 отверждают. После отверждения слой из лавсановой или капроновой ткани сдирают. Изготовление внутреннего слоя 4 могут производить в вакуумном мешке при разряжении от -0,02 МПа до -0,01 МПа. Полиарамидную ткань обрабатывают антиадгезионным составом на силиконовой или фторопластовой основе и сушат на воздухе при температуре от 18°С до 25°С в течение от 2 до 3 часов. Обработанную полиарамидную ткань наматывают поверх внутреннего слоя 4, причем ее намотку производят при натяжении от 0,01МПа до 0,03 МПа. На корпус 3 ГТД герметично устанавливают разъемную, состоящую из двух или более частей 6 и 7 оснастку 8 с заливным отверстием 9 и с двумя выпускными отверстиями 10 и 11. Оснастка 8 и корпус 3 образуют кольцевую полость 12. Перед установкой оснастки 8 ее внутреннюю поверхность обрабатывают антиадгезионным составом на восковой или парафиновой основе и сушат на воздухе от 40 до 120 минут в диапазоне температур от 15°С до 25°С, а по контуру оснастки 8 наносят герметик 13 для обеспечения ее герметичной посадки на корпус 3. Через заливное отверстие 9 образованную оснасткой 8 кольцевую полость 12 с полиарамидной тканью заполняют полиуретаном или полимочевиной твердостью от 85 ШорА до 95 ШорА, которые подают под давлением от 1 МПа до 15 МПа. Заполнение кольцевой полости 12 производят из шнеково-смесительных установок или установок высокого давления. Излишки полиуретана или полимочевины вытесняются через выпускные отверстия 10 и 11. После отверждения полиуретана или полимочевины, т.е. через 5-20 мин оснастку 8 снимают и полученный бронезащитный элемент выдерживают при комнатной температуре в течение не менее 24 часов.

Пример конкретного выполнения

Изготовление устройства бронезащиты для самолета УБС-Як-130 с турбореактивным двигателем АИ-222-25.

Бронезащитный элемент размещали в области вентилятора двигателя. Корпус 3 в этой области обдували корундом, после чего на этот участок наматывали полиарамидную ткань марки Т-10 (80) в 3 слоя, пропитанную полиэфирной композицией марки УПК-153. После намотки ткани внутреннего слоя 4, не дожидаясь отверждения УПК-153, поверх наматывали один слой ничем не пропитанной капроновой ткани и тщательно приглаживали шпателем. Затем полученный внутренний слой отверждали в вакуумном мешке при разряжении в диапазоне от -0,05 МПа до -0,09 МПа. После отверждения внутреннего слоя удаляли вакуумный мешок и сдирали слой капроновой ткани. Полиарамидную ткань марки Армос обрабатывали антиадгезионным составом на основе силиконовой смазки К-21, растворенной в бензине Б-70, и сушили на воздухе при температуре 20°С в течение 2-х часов. Обработанную таким образом полиарамидную ткань наматывали поверх внутреннего слоя 4 в количестве 30 слоев. Намотку полиарамидной ткани производили при натяжении 0,015 МПа. На корпус 3 поверх внутреннего слоя 4 и намотанной полиарамидной ткани герметично, по месту прилегания к корпусу 3, устанавливали разъемную, состоящую из двух частей 6 и 7 (половин) оснастку 8. Перед установкой оснастки 8 ее внутреннюю поверхность обрабатывали антиадгезионным составом на натуральном пчелином воске, растворенном в бензине Б-70, выдерживали на воздухе около 60 минут при температуре 20°С, а по контуру оснастки 8 наносили герметик для герметичной посадки на корпус 3. Через заливное отверстие 9 кольцевую полость 12 между корпусом 3 и оснасткой 8 и содержащимися в ней материалами заполняли полиуретаном марки «Тафф-Штафф» или 85 Шор А, который подавали под давлением 1 МПа. Заполнение кольцевой полости 12 производили на шнеково-смесительной установке марки «Райно-Ланингз» МК-15 до появления выдавливания излишков полиуретана через выпускные отверстия 10, 11. После отверждения полиуретана, то есть через 3 минуты, оснастку 8 снимали и полученный бронезащитный элемент выдерживали при комнатной температуре в течение 24 часов.

Изобретение может быть использовано на различных транспортных средствах с газотурбинным двигателем, таких как летательный аппарат, водный и наземный транспорт, и позволяет предотвратить потерю транспортного средства при аварии ГТД, например при отрыве лопаток компрессора или турбины в силу различных причин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ПОЛИМЕРНОЙ ОСНАСТКИ | 2008 |

|

RU2375185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО УДАРОПРОЧНОГО ТОПЛИВНОГО БАКА | 2010 |

|

RU2436688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ОСНАСТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2677996C2 |

| БРОНЕВАЯ ПАНЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2268453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕЗАЩИТНОГО МНОГОСЛОЙНОГО МАТЕРИАЛА | 2015 |

|

RU2630768C2 |

| БРОНЕЗАЩИТНАЯ ПРЕГРАДА | 2014 |

|

RU2555119C1 |

| СПОСОБ ПРОИЗВОДСТВА И КОНСТРУКЦИЯ КОМПОЗИЦИОННЫХ МОЗАИЧНЫХ БРОНЕЗАЩИТНЫХ БЛОКОВ | 2002 |

|

RU2229674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ | 2006 |

|

RU2313418C2 |

Группа изобретений относится к устройствам пассивной бронезащиты экипажа, пассажиров и узлов транспортного средства с газотурбинным двигателем. Бронезащитный элемент газотурбинного двигателя транспортного средства выполнен в виде охватывающего кольцевой участок корпуса двигателя многослойного пояса. Внутренний слой многослойного пояса выполнен из эпоксидной или полиэфирной композиции, армированной слоями ткани на стеклянной или углеродной основе, а внешний слой выполнен из полиуретана или полимочевины, армированной слоями полиарамидной ткани. Предложен также способ изготовления бронезащитного элемента газотурбинного двигателя транспортного средства. Сначала изготавливают внутренний слой путем намотки на кольцевой участок корпуса двигателя слоев ткани на стеклянной или углеродной основе, пропитанной эпоксидной или полиэфирной композицией, и отверждения. Затем изготавливают внешний слой путем намотки слоев полиарамидной ткани, установки герметично на корпус поверх намотанных слоев полиарамидной ткани оснастки с образованием содержащей слои полиарамидной ткани кольцевой полости, заполнения полученной кольцевой полости полиуретаном или полимочевиной, отверждения и съема оснастки. Изобретение обеспечивает защиту экипажа, пассажиров и узлов транспортного средства при разрушении двигателя, а также защиту самого двигателя. 2 н. и 17 з.п. ф-лы, 3 ил.

1. Бронезащитный элемент газотурбинного двигателя транспортного средства, отличающийся тем, что он выполнен в виде охватывающего кольцевой участок корпуса газотурбинного двигателя многослойного пояса, внутренний слой которого выполнен из эпоксидной или полиэфирной композиции, армированной слоями ткани на стеклянной или углеродной основе, а внешний слой выполнен из полиуретана или полимочевины, армированной слоями полиарамидной ткани.

2. Элемент по п.1, отличающийся тем, что во внешнем слое содержится от 40 до 60 об.% полиарамидной ткани.

3. Элемент по п.1, отличающийся тем, что суммарная толщина внутреннего и наружного слоев бронезащитного элемента составляет от 4 до 40 мм.

4. Способ изготовления бронезащитного элемента газотурбинного двигателя транспортного средства, отличающийся тем, что бронезащитный элемент выполняют в виде охватывающего кольцевой участок корпуса газотурбинного двигателя многослойного пояса, состоящего из внутреннего и внешнего слоев, при этом сначала изготавливают внутренний слой путем намотки на кольцевой участок корпуса газотурбинного двигателя слоев ткани на стеклянной или углеродной основе, пропитанной эпоксидной или полиэфирной композицией, и отверждения, затем изготавливают внешний слой путем намотки слоев полиарамидной ткани, установки герметично на корпус поверх намотанных слоев полиарамидной ткани оснастки с образованием содержащей слои полиарамидной ткани кольцевой полости, заполнения полученной кольцевой полости полиуретаном или полимочевиной, отверждения и съема оснастки.

5. Способ по п.4, отличающийся тем, что намотку слоев полиарамидной ткани производят при ее натяжении от 0,01 до 0,03 МПа.

6. Способ по п.4, отличающийся тем, что используют разъемную оснастку.

7. Способ по п.4, отличающийся тем, что используют оснастку, выполненную из двух или более частей.

8. Способ по п.4, отличающийся тем, что перед установкой оснастки ее внутреннюю поверхность обрабатывают антиадгезионным составом на восковой или парафиновой основе и сушат на воздухе от 40 до 120 мин в диапазоне температур от 15 до 25°С.

9. Способ по п.4, отличающийся тем, что используют оснастку, содержащую заливное отверстие и не менее двух выпускных отверстий.

10. Способ по п.4, отличающийся тем, что предварительно кольцевой участок корпуса газотурбинного двигателя обдувают корундом.

11. Способ по п.4, отличающийся тем, что используют полиуретан или полимочевину твердостью от 85 до 95 ШорА.

12. Способ по п.4, отличающийся тем, что кольцевую полость заполняют под давлением от 1 до 15 МПа.

13. Способ по п.4, отличающийся тем, что кольцевую полость заполняют из шнеково-смесительных установок или установок высокого давления.

14. Способ по п.4, отличающийся тем, что перед намоткой полиарамидную ткань обрабатывают антиадгезионным составом на силиконовой или фторопластовой основе и сушат на воздухе при температуре от 18 до 25°С в течение от 2 до 3 ч.

15. Способ по п.4, отличающийся тем, что изготовление внутреннего слоя производят в вакуумном мешке при разрежении от 0,02 до 0,01 МПа.

16. Способ по п.4, отличающийся тем, что перед отверждением внутреннего слоя на него накладывают слой из лавсановой или капроновой ткани, который после отверждения сдирают.

17. Способ по п.4, отличающийся тем, что после снятия оснастки полученный бронезашитный элемент выдерживают при комнатной температуре в течение не менее 24 ч.

18. Способ по п.4, отличающийся тем, что перед снятием оснастки проводят выдержку от 0,1 до 60 мин при температуре от -10 до +40°С.

19. Способ по п.4, отличающийся тем, что в качестве полиарамидной ткани используют ткань марок СВМ и/или Кевлар или Армос.

| БОЕВОЙ ВЕРТОЛЕТ | 2002 |

|

RU2232103C1 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ | 1990 |

|

RU1725525C |

| ГАЗОТУРБИННАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2005 |

|

RU2293219C2 |

| US 2005172792 A1, 11.08.2005 | |||

| DE 4005904 A1, 29.08.1991. | |||

Авторы

Даты

2009-11-10—Публикация

2008-03-06—Подача