Изобретение относится к способам первичной обработки углеводородного сырья и может быть использовано в нефтедобывающей и нефтеперерабатывающей промышленности.

На нефтепромыслах основное количество сероводорода удаляется при многоступенчатой сепарации с углеводородными газами. С целью повышения степени очистки от сероводорода и снижения содержания меркаптанов C1-C2 последние ступени сепарации проводят при 50-60°С [1]. Однако даже после горячей сепарации при 50-55°С в тяжелой высокосернистой нефти может оставаться до 0,06% (600 ppm) сероводорода. В легкой нефти после сепарации одновременно могут присутствовать до 0,04% (400 ppm) сероводорода и столько же низкомолекулярных меркаптанов C1 и С2. Присутствие высокотоксичных сероводорода и меркаптанов создает неприятный запах и экологические проблемы при добыче, хранении и транспортировке нефти. По ГОСТ Р 51858-2002 «Нефть. Общие технические условия» массовая доля сероводорода в нефти вида (сорта) 1 не должна превышать 0,002% (20 ppm), низкомолекулярных меркаптанов C1 и С2 - 40 ppm. В нефти вида 2 массовая доля сероводорода не должна превышать 50 ppm, меркаптанов C1 и C2 - 60 ppm. Присутствие более тяжелых меркаптанов С3+ не лимитируется.

Для удаления из тяжелой нефти сероводорода в некоторых случаях применяют метод продувки инертным или углеводородным газом. Используют пропан-бутановую фракцию или природный газ. Продувочный газ после этаноламинновой очистки от сероводорода используют повторно, многократно. В последние годы для очистки нефти и газоконденсатов предложены различные окислительные и реагентные способы. В окислительных способах сероводород и меркаптаны окисляют при 45-60°С кислородом воздуха, растворенного в сырье под давлением, в присутствии водно-щелочных растворов фталоцианиновых катализаторов до элементной серы и тиосульфата (S2O3 --), а меркаптаны - до дисульфидов (RSSR) [2, 3].

По технической сущности и достигаемому результату наиболее близким к предлагаемому изобретению является описанный в патенте РФ 219804 способ подготовки сероводородсодержащей нефти [4]. Способ включает многоступенчатую сепарацию нефти и отдувку углеводородным газом в концевой ступени сепарации или в дополнительной десорбционной колонне при температуре 25-70°С и давлении 0,1-0,6 МПа. Отдувку углеводородным газом проводят до достижения 60-85%-ной степени удаления содержащегося сероводорода, после чего в нефть при перемешивании вводят азотсодержащий основной и/или щелочной реагент и окислитель, взятые из расчета не менее 0,2 моль основного или щелочного реагента и не менее 1,2 моль окислителя на 1 моль остаточного сероводорода, и полученную смесь выдерживают под давлением не менее 0,15 МПа при температуре 15-70°С в течение не менее 10 мин с последующей сепарацией снижением давления до близкого к атмосферному.

В качестве азотсодержащего основного реагента в нефть вводят водорастворимый органический амин и/или аммиак, а в качестве щелочного реагента - 20-40%-ный водный раствор гидроксида натрия или калия, предпочтительно взятый из расчета 0,2-2 моль на 1 моль остаточного сероводорода.

В качестве окислителя в нефть вводят сжатый воздух или 20-50%-ный раствор пероксида водорода, предпочтительно взятый из расчета 1,2-3 моль кислорода воздуха или пероксида водорода на 1моль остаточного сероводорода.

В нефть дополнительно вводят водный или водно-щелочной раствор соли или комплекса металла переменной валентности, предпочтительно взятый из расчета 0,1-1 г-ионов металла на 1 т нефти. В качестве соли металла переменной валентности используют сульфат, хлорид или нитрат двухвалентной меди, никеля, кобальта, марганца или трехвалентного железа или их смеси, а в качестве комплекса металла - комплекс двухвалентной меди, никеля или кобальта с пирофосфатом щелочного металла или с аммиаком.

В качестве углеводородного газа на отдувку подают предварительно очищенный от сероводорода газ сепарации нефти, предпочтительно взятый в количестве 3-9 м3 на 1 м3 нефти. Очистку отдувочного углеводородного газа от сероводорода проводят обработкой раствором этаноламинометанола.

Недостатками известного способа являются:

- использование для продувки нефти углеводородного газа, в качестве которого предложено использовать предварительно очищенный от сероводорода газ сепарации. Это означает, что необходимо иметь отдельную установку очистки продувочного газа сепарации от сероводорода;

- большой расход воздуха, подаваемого на процесс окисления, отсюда большое количество отработанного воздуха и высокие потери углеводородов с этим воздухом, а также необходимость обезвреживания этого нерегенерируемого отработанного воздуха. Ввиду большого расхода воздуха на окислительные процессы расходуется только 50-75% кислорода от общего его количества. При температуре окисления около 50°С отработанный воздух содержит 50-60% углеводородов, 30-40% азота и 2-5% кислорода. Такую смесь нельзя подавать в газопровод для сбора попутного газа, поэтому вынуждены ее сжигать в специальных печах или на факеле.

Предлагаемым изобретением решаются следующие задачи:

1. Снижаются потери углеводородов с отработанным воздухом.

2. Снижается расход воздуха и расход реагентов на стадии окислительной очистки.

3. Исключается операция очистки продувочного газа от сероводорода.

Для получения указанных результатов в предлагаемом способе отработанный воздух со стадии окислительной очистки используют для продувки неочищенной нефти на стадии предварительной очистки сырья от сероводорода. Подачу отработанного воздуха на продувку неочищенного сырья производят или принудительно с помощью газодувки, или сепарацию отработанного воздуха проводят при 0,15-0,30 МПа, и отработанный воздух под этим своим давлением поступает на отдувку.

Процесс окисления проводят, как в известном способе: в поток нефти или газоконденсата вводят при эффективном перемешивании водно-щелочной или водно-аммиачный раствор фталоцианинового катализатора и сжатый воздух под давлением до 0,6-2,5 МПа, достаточным для растворения воздуха. Воздух вводят из расчета 0,5-1,1 моль кислорода на 1 моль сероводорода.

Если сырье содержит много сероводорода и мало меркаптанов, то используют 0,01-0,05%-ные растворы катализатора в 20-30%-ном водном аммиаке. Окисление проводят при 20-60°С. Если сырье содержит мало сероводорода (менее 150 ppm) и много меркаптанов C1-С2 (более 200 ppm), то используют 0,03-0,1%-ные растворы фталоцианинового катализатора в 2-20%-ных растворах NaOH и окисление проводят при 45-60°С.

Отличительными признаками предлагаемого изобретения являются:

- использование в качестве углеводородного продувочного газа отработанного воздуха, содержащего 40-75% углеводородов и 20-58% азота;

- использование отработанного воздуха (углеводородсодержащего газа) без предварительной очистки от сероводорода;

- использование кислорода воздуха в количестве 0,5-1,1 моля на 1 моль сероводорода;

- использование 2-20%-ных растворов NaOH и 20-30%-ных растворов аммиака.

В известном способе в качестве углеводородного продувочного газа используют предварительно очищенный от сероводорода газ сепарации нефти, следовательно, для этого необходимо иметь отдельную установку очистки продувочного газа от сероводорода. В известном способе на стадии окисления на 1 моль H2S берут не менее 1,2 моля (1,2-3,0 моля) кислорода воздуха, то есть расход воздуха в два раза выше. Соответственно унос углеводородов из нефти с отработанным воздухом в известном способе в два раза выше, чем в предлагаемом способе. В известном способе используют 20-40%-ные растворы NaOH.

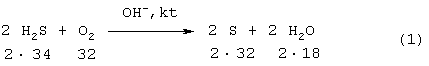

Сероводород в присутствии фталоцианиновых катализаторов в слабощелочной среде, в том числе в аммиачных растворах, окисляется по реакции:

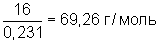

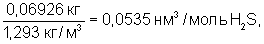

На 1 моль сероводорода требуется не менее 0,5 молей или 16 г кислорода. Теоретически минимальный расход воздуха составляет:

или

где 0,231 - массовая доля кислорода в воздухе, %;

1,293 - плотность воздуха, кг/м3.

Вводить в нефть кислорода более 1,1 моль или воздуха более 0,12 м3 на 1 моль сероводорода нет необходимости. С увеличением количества введенного в нефть воздуха увеличивается количество отработанного воздуха и количество легких углеводородов, уносимых с отработанным воздухом, то есть увеличиваются потери нефти. Ввод в нефть 0,1-0,2 нм3 воздуха на 1 моль H2S известно из пат. РФ 2109033.

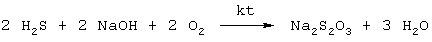

В известном способе применяют сильные щелочи (NaOH) и берут щелочной агент в большом количестве (0,2-2,0 моля на 1 моль сероводорода нефти). 20-40%-ные растворы NaOH имеют плотность 1200-1450 кг/м3. В сильнощелочной среде (рН>12,5) сероводород окисляется до тиосульфата по реакции:

Поэтому кислорода в известном способе расходуется в два раза больше, соответственно расход воздуха требуется в 2-3 раза больше.

Необходимое давление 0,6-2,5 МПа установлено с учетом растворимости воздуха в нефти. Для растворения 0,5 нм3 воздуха в тяжелой нефти (d≥880 кг/м3) необходимо давление около 0,6 МПа, для растворения 1 нм3 - около 1,3 МПа. Для окисления 600 ppm или 17,647 моля сероводорода требуется 0,882-1,765 нм3 воздуха, а для растворения в нефти таких количеств воздуха необходимо давление 1,1-2,2 МПа. При низкой концентрации сероводорода в нефти и расходе воздуха менее 0,5 нм3 эффект от продувки нефти малым количеством воздуха незначителен. Поэтому за нижний предел давления взято 0,6 МПа, а за верхний предел взято давление 2,5 МПа. В повышении давления выше 2,5 МПа нет необходимости.

В предлагаемом изобретении используют 20-30%-ные растворы аммиака. Высокосернистые тяжелые нефти имеют плотность 880-900 кг/м3. Концентрированные 20-30% растворы аммиака имеют плотность 900-910 кг/м3. Чем ближе плотности нефти и водных растворов, тем легче создавать однородную эмульсию водно-щелочного раствора катализатора в нефти. Поэтому в предлагаемом способе достигается более эффективное перемешивание. Кроме того, 25-28% растворы аммиака выпускаются Российской промышленностью.

В предлагаемом способе используют 2-20%-ные растворы NaOH с плотностью 1020-1200 кг/м3, которые также эмульгируются в нефти легче, чем 25-40%-ные концентрированные растворы с плотностью 1220-1400 кг/м3.

Необходимый расход катализатора установлен на основании экспериментов. Расход ниже 0,01 г на 1 моль Н2S не обеспечивает необходимой скорости окисления, а в повышении количества дорогостоящего катализатора (цена 1 г 2-3 руб.) выше 0,05 г на 1 моль H2S нет необходимости. Использование 0,01-0,1%-ных растворов фталоцианиновых катализаторов в щелочных и аммиачных растворах известно из пат. РФ 2109033 и 2120464.

При 45-70°С сероводород полностью окисляется за 15-30 мин, и в повышении температуры выше 70°С нет необходимости. При 18-20°С для полноты реакции требуется время около 2 часов. Ограничение нижнего предела температуры 20°С связано с замедлением скорости реакции и повышением вязкости нефти, что затрудняет эмульгирование раствора катализатора в нефти.

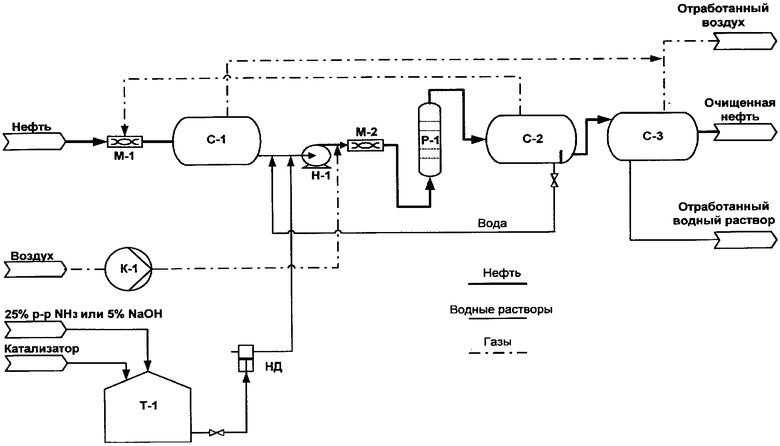

Предлагаемый способ очистки нефти прост в осуществлении и может быть реализован непосредственно на нефтепромыслах. Предлагаемый способ поясняется прилагаемой технологической схемой (см. чертеж) и расчетами.

Описание технологической схемы

В емкости Т-1 готовят 0,02-0,04%-ные катализаторные растворы путем растворения натриевой или аммониевой соли сульфофталоцианинов кобальта в 5-10%-ном растворе NaOH или 25±5%-ном растворе аммиака. Использование таких растворов известно из пат. 2189340, 7 В 69 Д 90/30, 90/28; 2000 г.

Нефть, прошедшая предварительную подготовку (сепарацию, обессоливание, обезвоживание) и содержащая 300-600 ppm сероводорода, нагретая до температуры 20-70°С (предпочтительно 45-55°С), поступает в сепаратор С-1. Из С-1 насосом Н-1 нефть под давлением 0,6-2,5 МПа подают в реактор окисления колонного типа Р-1. На всас насоса Н-1 из емкости Т-1 дозировочным насосом НД подают расчетное количество (предпочтительно 0,5-5 кг/т) раствора фталоцианинового катализатора в 5-10%-ном растворе NaOH или в ˜25%-ном водном растворе аммиака. В поток нефти после насоса Н-1 компрессором К-1 подают под давлением 0,6-2,5 МПа сжатый воздух, который растворяется в нефти. Далее смесь поступает в реактор Р-1 колонного типа. В реакторе происходит окисление сероводорода кислородом растворенного в нефти воздуха:  .

.

После реактора нефть поступает в сепаратор С-2, где давление снижается до 0,15-0,30 МПа, и основная часть отработанного воздуха сепарируется от нефти. Далее нефть поступает в сепаратор С-3, где давление снижается до атмосферного, и происходит сепарация оставшейся части отработанного воздуха. Отработанный воздух, отделившийся в С-2, под давлением 0,15-0,30 МПа поступает в трубопровод нефти перед сепаратором С-1. В трубопроводе и смесителе М-1 происходит смешение отработанного воздуха в потоке нефти. При этом легкие углеводороды и водяной пар, находящиеся в отработанном воздухе, растворяются и конденсируются в нефти. Смесительный элемент М-1 в простейшем случае представляет собой рулон сетки РВС, помещенный в трубопровод диаметром 500-600 мм и длиной до 2 м. После смешения нефтегазовая смесь поступает в сепаратор С-1, где отработанный воздух, содержащий 45-70% углеводородов и до 7% сероводорода, отделяется от нефти. Двухстадийная сепарация отработанного воздуха путем снижения давления в сепараторе С-2 до 0,15-0,3 МПа и в сепараторе С-3 до 0,1-0,12 МПа дает следующие положительные эффекты:

1. Уменьшаются потери легких углеводородов, уносимых с отработанным воздухом, так как основное количество отработанного воздуха выделяется (сепарируется) в сепараторе С-2 при снижении давления, например, с 2 до 0,30 МПа или с 1 до 0,15 МПа. При сепарации под давлением 0,15-0,30 МПа газовая фаза содержит паров углеводородов значительно меньше, чем в случае сепарации отработанного воздуха при атмосферном давлении.

2. При испарении отработанного воздуха из нефти при снижении давления до 0,15-0,30 МПа выделяется в основном азот, а кислород остается в растворе, так как растворимость кислорода в нефти почти в два раза выше, чем растворимость азота. Оставшийся в нефти в растворенном виде кислород продолжает процессы окисления H2S и в сепараторах. В результате достигается более полная очистка нефти от сероводорода.

В сепараторах С-2 и С-3 часть отработанного водного катализаторного раствора отделяется от очищенной нефти. По технологической схеме предусмотрена возможность возврата этого раствора или эмульсии его с нефтью с С-2 на смешение с неочищенной нефтью. Этот прием описан в пат. РФ №2120464. Возврат катализаторного раствора на повторное использование позволяет экономить расход катализаторного раствора.

Часть отработанного щелочного раствора в случае отстаивания его из нефти в сепараторе С-3 периодически выводится из технологического процесса. Отработанный щелочной раствор может быть утилизирован путем смешения с пластовыми водами с последующей закачкой их в пласт. Объем пластовых вод в 10-1000 раз больше, чем объем отработанных щелочных растворов, поэтому добавка их в пластовые воды не изменяет состава последних. Возможен также вариант совместного обезвреживания смеси отработанной щелочной воды с пластовыми водами.

Результаты компьютерного расчета фазового равновесия, выполненные по программе Соова Редлиха Квонга (SRK), состава газов приведены в таблице. Как видно из таблицы после отдувки отработанным воздухом при 55°С и сепарации содержание сероводорода снижается с 600 до 360 ppm. Для сравнения: при горячей сепарации газов при 55°С в том же сепараторе без отдувки отработанным воздухом содержание сероводорода снижается до 460 ppm. Кроме того, за счет возврата углеводородов, содержащихся в отработанном воздухе (2,07·0,5756=1,17 кг/т), снижается унос углеводородов из нефти.

Список использованной литературы

1. Соркин Я.Г. Особенности переработки сернистых нефтей и охрана окружающей среды. М.: Химия. 1975, с.93-108.

2. Пат. РФ №2120464 от 12.09.1997. «Способ дезодорирующей очистки нефти и газоконденсата от сероводорода и низкомолекулярных меркаптанов и установка для его осуществления» / Шакиров Ф.Г., Мазгаров А.М., Вильданов А.Ф. // Б.И. 1998. №29, с.352

3. Пат. РФ №2109033 от 05.05.1996. «Способ очистки нефти и газоконденсата от сероводорода» / Шакиров Ф.Г., Мазгаров А.М., Вильданов А.Ф. Хрущева И.К. // Б.И. 1998. №11.

4. Пат. РФ 2196804 от 25.07.2001. «Способ подготовки сероводородсодержащей нефти» / Фахриев А.М., Фахриев Р.А. // БИПМ, №12. 2003, с.439.

Результаты расчетов продувки отработанным воздухом при 55°С

Экономический эффект за счет снижения потерь на 0,68 кг/т составит 0,68·7000=4760 кг, или 4,76 т/сутки, или около 1360 т/год. Фактически эффект может быть в 2 раза ниже, так как в расчетах взято максимально возможное содержание углеводородов в отработанном воздухе 57,56%, когда компоненты отработанного воздуха рассматриваются как идеальные газы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОД- И МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ | 2002 |

|

RU2218974C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 2023 |

|

RU2827730C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2001 |

|

RU2196804C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2002 |

|

RU2220756C2 |

| СПОСОБ ОЧИСТКИ ТЯЖЕЛОЙ НЕФТИ ОТ СЕРОВОДОРОДА | 2004 |

|

RU2272065C2 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2013 |

|

RU2529677C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2003 |

|

RU2283856C2 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2008 |

|

RU2387695C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 1995 |

|

RU2114896C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1997 |

|

RU2140960C1 |

Изобретение относится к способам первичной переработки нефти для очистки от сероводорода и меркаптанов и может быть использовано в газо-нефтедобывающей промышленности. Способ осуществляют путем двухступенчатой очистки нефти от сероводорода и отдувки углеводородсодержащим газом с последующим окислением оставшейся части сероводорода кислородом воздуха в присутствии водно-щелочных и аммиачных растворов фталоцианиновых катализаторов под давлением до 2,5 МПа с последующей сепарацией отработанного воздуха путем снижения давления до 0,15-0,30 МПа. Отработанный воздух, содержащий 40-75% углеводородов, под этим давлением подают на стадию отдувки и используют в качестве углеводородсодержащего продувочного газа. Способ позволяет снизить потери углеводородов с отработанным воздухом, а также снижается расход воздуха и реагентов на стадии окислительной очистки. 3 з.п. ф-лы, 1 табл., 1 ил.

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2001 |

|

RU2196804C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120464C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2002 |

|

RU2220756C2 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОД- И МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ | 2002 |

|

RU2218974C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US 4490246, 25.12.1984. | |||

Авторы

Даты

2006-02-10—Публикация

2004-06-24—Подача