Изобретение относится к области машиностроения, в частности к конструкции зубьев ковшей экскаваторов.

Зубья ковшей экскаваторов в процессе эксплуатации подвергаются абразивному износу с наличием динамических нагрузок. Изнашивание происходит преимущественно в виде микро- и макрорезания. При разработке скальных грунтов комплект зубьев ковшей экскаваторов интенсивно изнашивается и срок их службы из высокомарганцовистой стали 110Г13Л не превышает 5-10 дней [1].

Работа экскаваторов с изношенными зубьями снижает производительность и повышает износ машины, приводит к дополнительным затратам на замену изношенных деталей.

Известен зуб ковша экскаватора [2], содержащий для повышения износоустойчивости и обеспечения самозатачивания твердосплавную вставку, смонтированную в средней его части по продольной оси.

Недостатком указанной конструкции является то, что она не обеспечивает защиту от износа рабочих поверхностей зуба, а защищает лишь его переднюю часть и сердцевину.

Известен также зуб ковша экскаватора, содержащий вставки из износостойкого чугуна, установленные на рабочих поверхностях, подвергаемых абразивному износу [3].

Армирование зубьев ковшей экскаваторов крупными износостойкими пластинами позволяет повысить стойкость на 20-25%, в зависимости от условий работы.

Данная конструкция взята авторами за прототип.

Существенным недостатком таких зубьев, с крупными пластинами из износостойкого чугуна, является недостаточная механическая прочность пластин.

В процессе эксплуатации при ударах о скальный грунт происходит разрушение пластин из хрупкого износостойкого чугуна и их последующее выкрашивание, после чего возрастает интенсивность абразивного износа. Срок службы при этом резко снижается и не удовлетворяет требованиям эксплуатационников.

Целью настоящего изобретения является увеличение срока службы зуба ковша и обеспечение эффекта самозатачивания.

Поставленная цель достигается тем, что в конструкцию зуба включены вставки из износостойкого чугуна в виде отдельных деталей параллелепипедной и цилиндрической формы с обратной конусностью и расположены по рабочим поверхностям в стальной основе.

Параллелепипедной формы вставки располагаются в острие зуба в один ряд с интервалом 0,5-1,5 их ширины, а далее следуют равномерно расставленные цилиндрические вставки в рядах с межцентровым расстоянием друг от друга, равным 1,5-3,0 диаметра вставки.

Предлагаемое техническое решение позволяет повысить удароустойчивость вставок из износостойкого чугуна, так как они выполнены в виде мелких деталей.

Каждый отдельный элемент (вставка с малыми размерами), расположенный в пластичной стальной основе, за счет своих малых линейных размеров делает их практически неуязвимыми для разрушения при ударных нагрузках.

Вставки предложенной конструкции, выполненные из износостойкого чугуна, позволяют защитить рабочую поверхность зуба от абразивного износа за счет теневого эффекта на протяжении всего периода истирания вставок по толщине.

В дальнейшем, после износа вставок, процесс абразивного изнашивания протекает, как в обычных, не армированных деталях.

Параллелепипедная форма износостойких вставок принята с целью максимальной защиты рабочей поверхности у острия зуба.

Защита остальной (ровной) поверхности осуществляется вставками цилиндрической формы, как наиболее рациональной, обеспечивающей наименьшие внутренние напряжения и повышенную трещинноустойчивость при литье, что повышает эксплуатационные свойства и надежность зуба.

При расположении износостойких вставок на одной из рабочих поверхностей зуба ковша позволяет создать дополнительный эффект самозатачивания.

Поддержание зуба ковша экскаватора в заостренном состоянии способствует снижению затрат и повышению производительности оборудования.

На фиг.1 представлен зуб ковша экскаватора, армированный вставками из износостойкого чугуна (разрез по А-А).

Зуб ковша состоит из корпуса (1) и хвостовика (2), выполненных из стали (основы), и вставок параллелепипедной (3) и цилиндрической (4) форм, изготовленных из износостойкого чугуна.

На фиг.2 представлен зуб ковша экскаватора со стороны износостойких вставок (вид сверху).

Износостойкие вставки параллелепипедной формы располагаются на передней режущей кромке зуба (у острия) в один ряд с интервалом 0,5-1,5 ширины вставки, длина и толщина которой определяются конструктивно и не превышают 2-3-кратной ее ширины.

Цилиндрические вставки расположены равномерно в рядах с межцентровым расстоянием, равным 1,5-3,0 диаметра вставки.

Такое расположение износостойких вставок обеспечивает защиту стальной основы от абразивного износа за счет использования теневого эффекта.

Использование зубьев ковшей экскаваторов предложенной конструкции позволит повысить удароустойчивость вставок и абразивную износостойкость, что приведет к существенному повышению срока службы изделия.

Известен способ изготовления зуба ковша [3] с упрочнением рабочей поверхности путем поверхностного легирования.

Способ заключается в том, что в полость литейной формы проставляются вставки, изготовленные из порошков ферросплавов с жидким стеклом. При заливке формы сталью ферросплавы расплавляются и легируют поверхностный рабочий слой отливки.

Легирование специальными ферросплавами упрочняет рабочую поверхность, делает ее более износостойкой. Стойкость таких зубьев повышалась на 30-40%, что явно недостаточно.

Известен также способ изготовления зубьев ковша с упрочнением рабочей поверхности вставкой из износостойкого чугуна [3].

Способ изготовления заключается в том, что в литейную форму при отливке зуба устанавливается пластина из износостойкого чугуна и примыкает к поверхности, подлежащей упрочнению. В готовую форму заливают сталь (основа отливки) и получают отливку зуба, армированного пластиной из износостойкого чугуна.

Данный способ изготовления принят за прототип.

Целью настоящего изобретения является существенное повышение срока службы зуба ковша экскаватора с обеспечением эффекта самозатачивания.

Поставленная цель достигается тем, что изготовление зуба осуществляется в процессе литья из стали с использованием мелких вставок из износостойкого чугуна параллелепипедной и цилиндрической форм цельнолитой конструкции с элементом крепления в литейной форме.

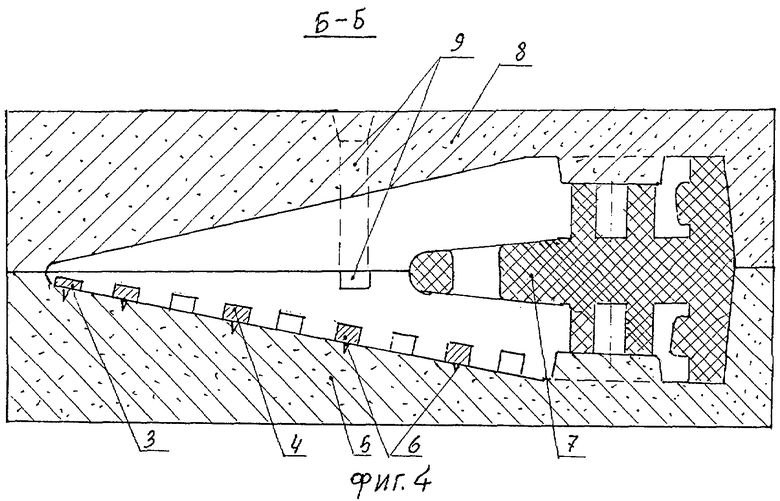

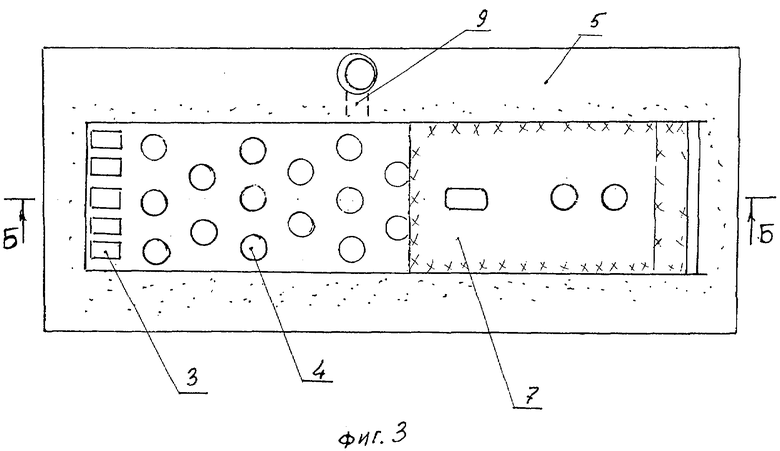

Предлагаемый способ изготовления зуба отличается от известного тем, что предварительно отлитые из износостойкого чугуна вставки (3) и (4), см. фиг.3, в виде мелких деталей параллелепипедной и цилиндрической формы цельнолитой конструкции проставляют в нижнюю полуформу и фиксируют с помощью элементов крепления по одной или двум рабочим поверхностям (фиг.4, разрез Б-Б).

Вставки параллелепипедной формы располагают на участке, образующем острие зуба, в один ряд с интервалом 0,5-1,5 их ширины, а цилиндрические в продолжение рабочей поверхности в рядах с межцентровым расстоянием, равным 1,5-3,0 диаметра вставок.

Для выполнения внутренней полости отверстий в полуформу устанавливают песчаный стержень (7).

После простановки в нижнюю полуформу износостойких вставок и песчаного стержня ее накрывают верхней полуформой (8) с элементом литниковой системы.

Собранная литейная форма через литниковую систему (9) заливается жидкой сталью.

Закристаллизовавшуюся армированную отливку в дальнейшем подвергают выбивке из формы, удалению стержня, очистке от пригара, обрубке облоев и удалению заусениц.

После этого армированную отливку зуба подвергают термообработке (закалке) с целью придания пластических свойств основе металла и дополнительного увеличения износостойкости чугунным вставкам и зубу в целом.

Такая конструкция зуба и способ его изготовления позволяют создать за счет теневого эффекта износостойкую деталь, способную выдерживать большие динамические нагрузки в сочетании с высокой абразивной стойкостью.

ЛИТЕРАТУРА

1. Ю.Д.Новомейский, В.И.Глазков. Высокомарганцовистая аустенитная сталь 110Г13Л. М.: Металлургия, 1969 г.

2. А.С.№334344.

3. Э.Б.Тен, К.Б.Бикшенов. Повышение срока службы литых зубьев ковшей карьерных экскаваторов. "Литейное производство", 1981, №10, с.18-19.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дражный черпак | 1982 |

|

SU1091996A1 |

| ФУТЕРОВОЧНАЯ ПЛИТА | 1989 |

|

RU2016658C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Литейная форма для изготовления армированной отливки | 1983 |

|

SU1222411A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОХРОМИСТЫХ БЕЛЫХ ИЗНОСОСТОЙКИХ ЧУГУНОВ | 1990 |

|

RU2007465C1 |

| Футеровка шаровой мельницы | 1987 |

|

SU1435294A1 |

| ИЗНОСОСТОЙКАЯ И УДАРОСТОЙКАЯ КОМПОЗИТНАЯ ОТЛИВКА (ВАРИАНТЫ) | 2008 |

|

RU2397872C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБА КОВША ЭКСКАВАТОРА | 2022 |

|

RU2779978C1 |

| ФУТЕРОВКА РАЗМОЛЬНОЙ МЕЛЬНИЦЫ | 2001 |

|

RU2197326C2 |

| Способ изготовления матрицы штампа | 1979 |

|

SU990413A1 |

Изобретение относится к области машиностроения, в частности к конструкции зубьев ковшей экскаваторов. Техническая задача - повышение срока службы и эффекта самозатачивания за счет расположения в стальной основе мелких деталей из износостойкого чугуна. В острие зуба устанавливаются вставки параллелепипедной формы, далее по рабочей плоскости - вставки цилиндрической формы. Вставки из износостойкого чугуна за счет теневого эффекта сдерживают стальную основу от интенсивного абразивного износа и тем самым обеспечивают увеличение срока службы. Так как износостойкие вставки располагаются только на одной из рабочих поверхностей, то другая (противоположная) подвергается более интенсивному износу, что в конечном итоге обеспечивает остроту зуба в процессе его эксплуатации (т.е. затачивание). Освоение такой конструкции зуба ковша и способа его изготовления позволит существенно в 2 и более раза повысить срок службы и обеспечить надежность работы оборудования (экскаваторов). 2 н. и 2 з.п. ф-лы, 4 ил.

| ЗУБ КОВША ЗЕМЛЕРОЙНОЙ МАШИНЫ | 0 |

|

SU334344A1 |

Авторы

Даты

2006-02-10—Публикация

2003-12-01—Подача