Изобретение относится к пищевой промышленности, в частности к оборудованию для изготовления полуфабрикатов изделий из теста с начинкой, преимущественно пельменей или вареников, и может быть использовано на предприятиях мясной промышленности и предприятиях общественного питания, в том числе ресторанах и кафе.

Известны устройства для изготовления изделий из теста с начинкой, конструкции которых содержат механизм образования тестовой трубки с начинкой и штампующий механизм для формования изделий. Такие устройства описаны, например, в патентах РФ №7281 (опубл. 1998.08.16), №2042328 (опубл. 1995.08.27), №2048103 (опубл. 1995.11.20) или №2117432 (опубл. 1998.08.20).

Конструкции таких устройств имеют сложные кинематические схемы, ведущие к трудоемкости синхронизации работы узлов установок и увеличению их габаритных размеров, что в свою очередь ведет к их высокой стоимости и сложности санитарной обработки рабочих органов. Кроме того, недостатком данных устройств является малая надежность склеивания изделий вследствие попадания начинки в места склейки теста, ведущая к снижению качества изделий. Изделия, полученные на таких устройствах, имеют пониженные вкусовые свойства, обусловленные применением тестовой заготовки невысокой плотности, что характерно для всех устройств, использующих принцип формовки изделий из заполненной фаршем тестовой трубки.

Известно из патента RU №2028056 (опубл. 1995.02.09) устройство для формования изделий из пластин теста с размещенной между ними начинкой типа "поза", включающее носитель ячеек U-образных в сечении, каждая из которых имеет отверстие в днище, а наверху окружена ножевым выступом, и прокалыватель заготовок в виде стержня с острым концом, при этом носитель ячеек представляет собой круглую пластину с ножками, ячейки в носителе расположены в шахматном порядке, а ножевые выступы выполнены в форме шестигранника. Устройство позволяет получать изделия высокого качества, но отличается низкой производительностью.

Попытка решения задачи повышения качества изделий предпринята созданием линии для изготовления изделий из теста с начинкой, раскрытой в патенте РФ №2134969 (опубл. 1999.08.27), выбранным в качестве прототипа. Известная линия содержит бункер для теста, фаршемешалку, механизм формования тестовой ленты и штампующую часть, включающую пуансон, матрицу, формующие ролики и толкатели для подачи фарша. Тестовая лента поступает в зазор между пуансоном и матрицей, где с помощью пуансона вырубают тестовые заготовки, на которые из блока толкателей помещают наполнитель в тестовые заготовки, и далее осуществляют формирование готовых изделий с помощью формовочных роликов. В этом устройстве обеспечивается хорошее качество изделий за счет необходимой упругости тестовой оболочки. Недостатком данной линии является то, что при формовании изделий остается большое количество остатков теста и недостаточна надежность склеивания изделий. Недостатком является также и невозможность изготовления пельменей традиционной формы, что снижает потребительские свойства изготовляемого продукта. Кроме того, сложность конструкции обусловливает высокие требования к обслуживающему персоналу. Сложность, большие габариты и высокая стоимость определяют неприменимость таких линий для условий предприятий общественного питания.

Задачей изобретения является устранение вышеуказанных недостатков и создание простых в изготовлении и обслуживании устройств, которые могут быть скомпонованы в линию для изготовления изделий из тестовых полотен, обеспечивающих получение изделий товарного вида с высокими потребительскими свойствами и высокими качественными показателями. Задачей изобретения является также расширение функциональных возможностей устройства для изготовления изделий для теста с начинкой.

Поставленная задача решается устройством для изготовления изделий из теста с начинкой, содержащем съемную матрицу с формующими ячейками, предназначенную для размещения на ней тестовых полотен, между которыми находится распределенная по ячейкам начинка, платформу с горизонтальной опорной поверхностью для размещения матрицы, жестко связанные с платформой вертикальные направляющие элементы, формующие узлы по числу ячеек матрицы, по меньшей мере, одну горизонтальную базовую плиту и, по меньшей мере, одну вспомогательную поперечину, которая размещена на базовой плите и смонтирована с возможностью перемещения синхронно с базовой плитой вверх до их исходного положения, а вниз до заданного для нее фиксированного положения. Базовая плита смонтирована с возможностью заданного вертикального возвратно-поступательного перемещения вдоль направляющих элементов при приложении к ней внешней силы. Кроме нового исполнения несущей части устройства новым является также выполнение формообразующей составляющей штампующей части устройства. Формующие узлы смонтированы соосно формующим ячейкам матрицы, а каждый формующий узел выполнен в виде жестко связанного с базовой плитой формующего пуансона и размещенного на нем обрезного пуансона, который смонтирован с возможностью возвратно-поступательного скольжения на заданную величину вдоль формующего пуансона. Формующий и обрезной пуансоны определяют внешний вид сформованных изделий. Формующий пуансон выполнен в виде открытой в сторону матрицы полой цилиндрической гильзы. Внутри формующего пуансона размещен выталкивающий элемент, связанный с удлиненным элементом, который свободно пропущен через базовую плиту и связан со вспомогательной поперечиной, фиксированное положение которой при формовании изделий выбирается из условия ее положения в вертикальной плоскости на момент соприкосновения обрезного пуансона с верхним тестовым слоем (на заданном заранее в зависимости от толщины тестовых пластин расстоянии между формующим пуансоном и матрицей).

Форма поперечного сечения пуансонов и ячеек матрицы задается выбранной формой формуемого изделия и может иметь, по меньшей мере, приблизительно овальную форму, круглую форму, серповидную форму или эллиптическую форму.

Предназначенная для формирования края изделия торцовая поверхность формующего пуансона может быть выполнена фигурной формы и может иметь участки переменной кривизны.

Целесообразно, по меньшей мере, часть выталкивающего элемента, размещенную внутри формующего пуансона, выполнять в виде чашеобразного элемента, обращенного своей вогнутой стороной в сторону матрицы.

Поставленная задача решается также тем, что для увеличения качества выпускаемой партий изделий, одинаковых по наполнению начинкой, заполнение ячеек матрицы начинкой осуществляют в дозаторе начинки, представляющем собой последовательно расположенные вертикально друг над другом горизонтальную платформу, гнездо для размещения сменной формующей матрицы, подвижную раму, предназначенную для размещения в ней сменного порционного распределителя начинки с ячейками, горизонтальную кондукторную пластины и съемную гребенку со штырями, предназначенными для выталкивания начинки из ячеек распределителя начинки в ячейки матрицы, предварительно накрытой тестовой пластиной.

Кондукторная пластина, выполненная в виде перфорированной плиты, размещена на опорных вертикальных стойках, связанных с платформой. В предпочтительном исполнении для удобства работы отверстия кондукторной пластины выполнены с увеличивающейся площадью сечения в направлении входа штырей гребенки (конусообразные отверстия). Количество ее сквозных отверстий и количество штырей гребенки выбирается по числу ячеек матрицы.

Каждая ячейка распределителя начинки вмещает порцию, предназначенную для одного изделия (соответственно для одной ячейки формующей матрицы). Количество ячеек распределителя начинки может быть равным количеству ячеек матрицы, а предпочтительно превышать количество ячеек матрицы, по меньшей мере, в два раза. В этом случае предлагаемое дозирующее средство выполнено с возможностью обеспечения позиционирования ячеек распределителя начинки по отношению к ячейкам матрицы в соответствии с рядом предварительно заданных положений, для чего подвижная рама смонтирована с возможностью возвратно-поступательного перемещения в горизонтальной плоскости на заданное расстояние в первом направлении и выполнена так, что имеется возможность обеспечить возвратно-поступательное перемещение распределителя начинки в горизонтальной плоскости на заданное расстояние во втором направлении, причем первое и второе направления являются по существу перпендикулярными друг другу направлениями. Шаг перемещения соответствует расстоянию между центрами ячеек матрицы в соответствующем направлении.

Целесообразно, чтобы число размещаемых в распределителе начинки порций начинки превышало число отверстий кондукторной пластины в четыре раза.

Предлагаемое устройство для изготовления изделий из теста с начинкой, встроенное в ряд с предлагаемым дозатором начинки, двумя вспомогательными участками, предназначенными для укладывания тестовых полотен на матрицу, и участком съема изделий с формующей матрицы, составляют сектор формирования изделий, который вместе с участком подготовки тестовых полотен с устройством для раскатки теста на полотна заданной толщины в соответствии с технологическими требованиями и заданного размера в соответствии с формующей матрицей, подаваемой на вспомогательные участки, а также участком заполнения порционного распределителя начинкой образуют технологическую линию.

Далее изобретение поясняется со ссылками на прилагаемые чертежи, на которых изображено:

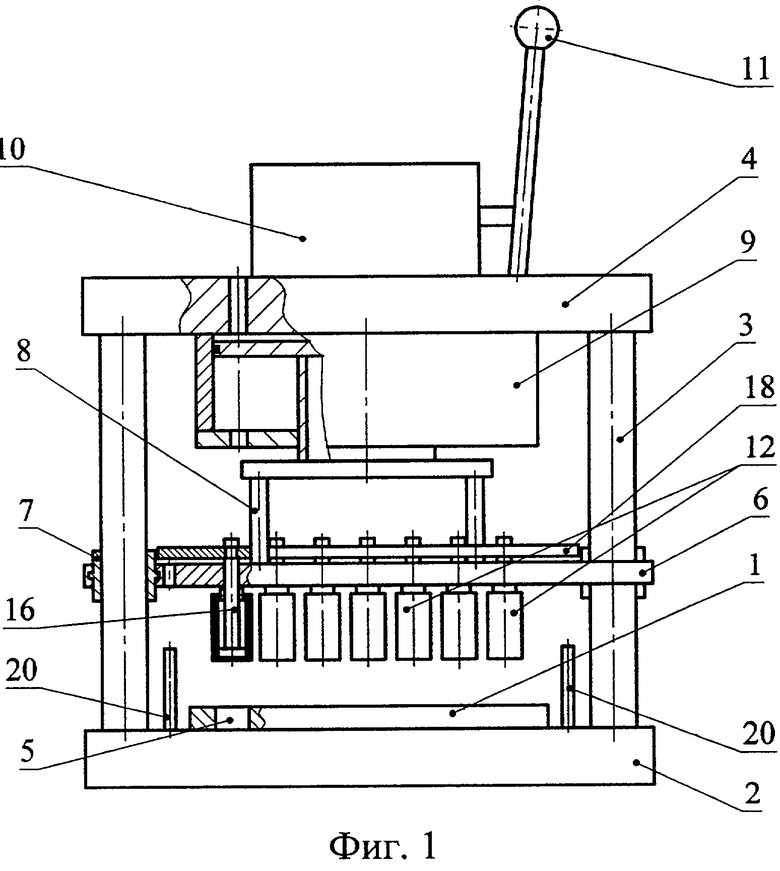

Фиг.1 - схематичный вид спереди устройства согласно изобретению; с механизмом создания внешней силы в виде пневмопривода.

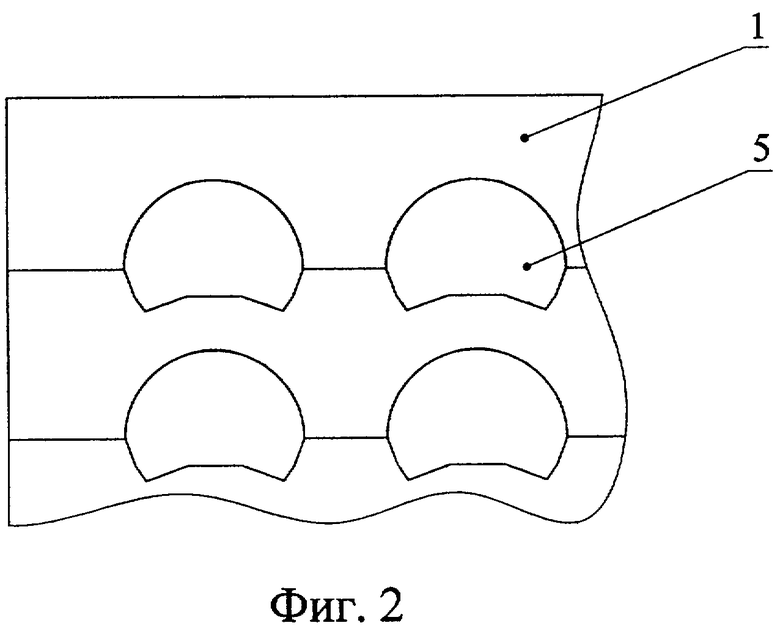

Фиг.2 - фрагмент матрицы, вид сверху.

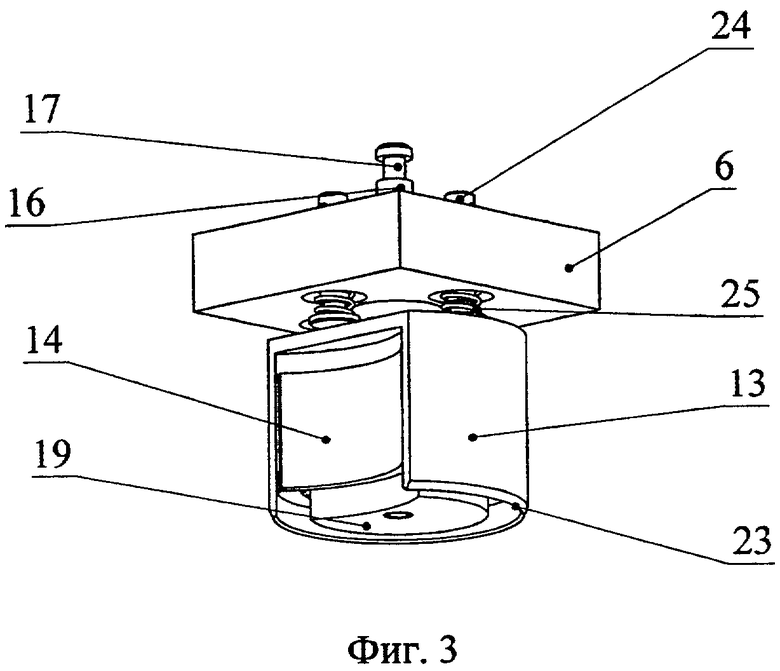

Фиг.3 - объемное изображение формующего узла.

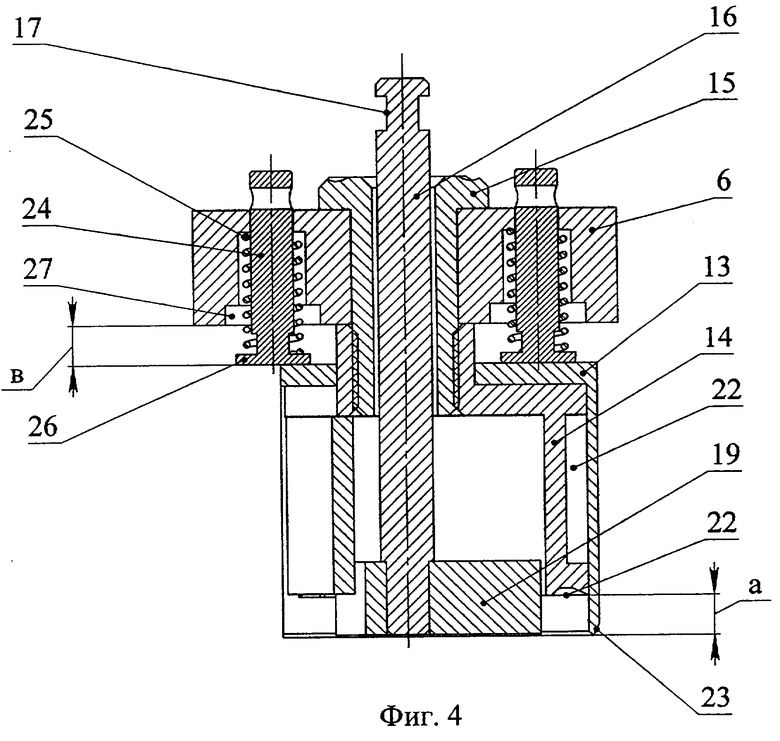

Фиг.4 - схематичный вид в разрезе формующего узла.

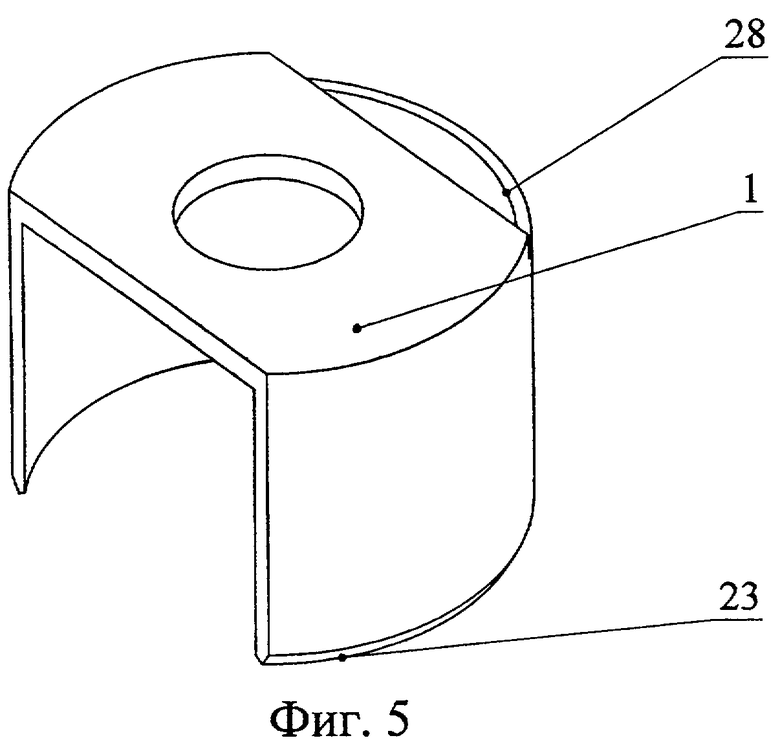

Фиг.5 - объемное изображение обрезного пуансона, имеющего серпообразную форму поперечного сечения.

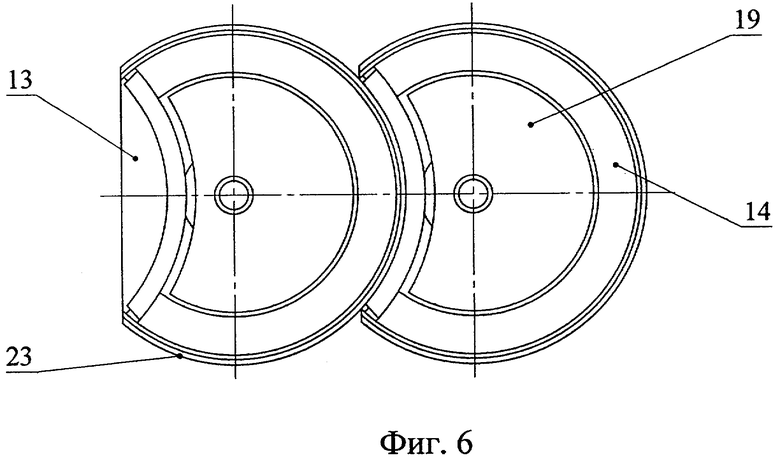

Фиг.6 - вид снизу, иллюстрирующий взаимное расположении двух соседних формующих узлов, расположенных в одном ряду.

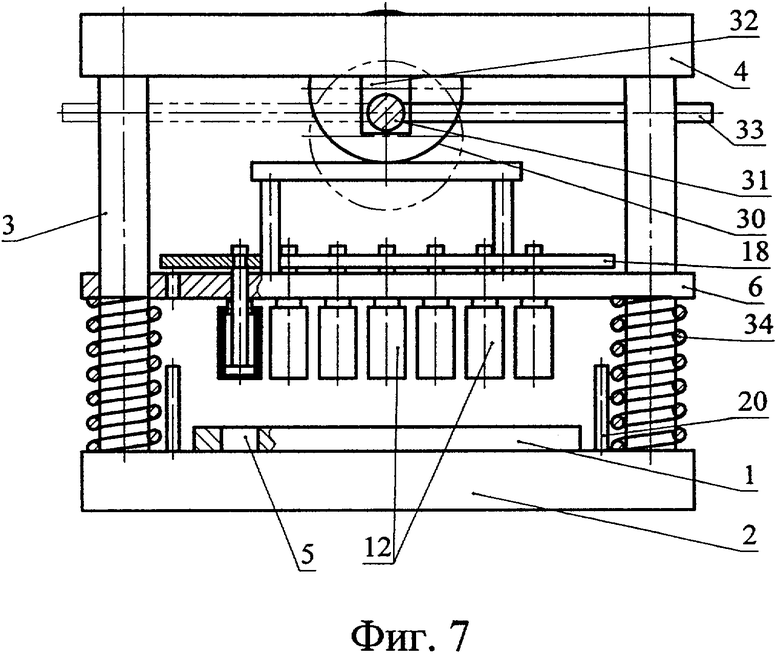

Фиг.7 - схематичный вид спереди устройства согласно изобретению с механизмом создания внешней силы в виде эксцентрика.

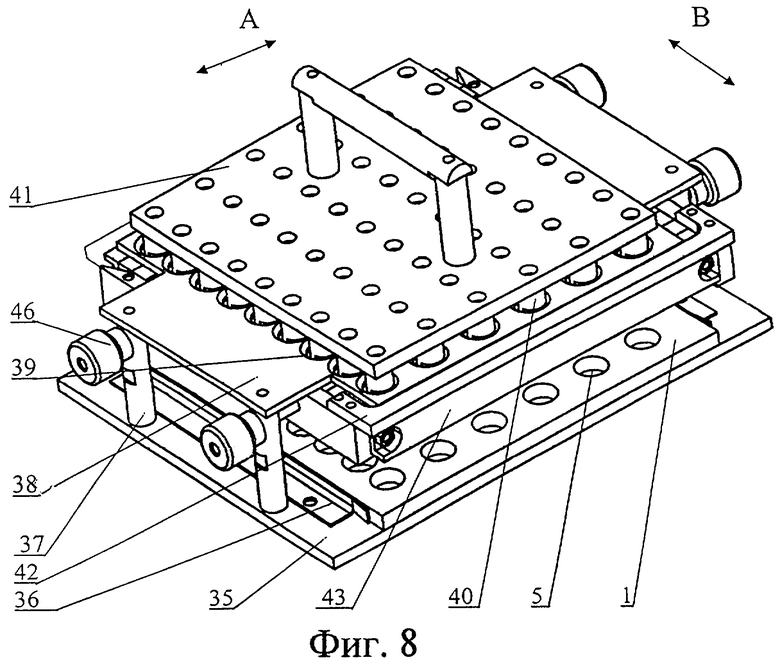

Фиг.8 - объемное изображение дозатора начинки.

Устройство для изготовления изделий из теста с начинкой (фиг.1) содержит несущую часть, выполненную в виде служащей для размещения съемной матрицы 1 нижней горизонтальной платформы 2, жестко связанной с вертикальными направляющими стойками 3, которые в свою очередь жестко связаны с верхней поперечной пластиной 4.

Матрица 1 выполнена в виде плиты с множеством сквозных цилиндрических отверстий 5 (фиг.1 и фиг.2) с заданным шагом между ячейками 5.

Вертикальные стойки 3 служат направляющими для горизонтальной базовой плиты 6, смонтированной с возможностью вертикального возвратно-поступательного перемещения посредством связанных с плитой 6 направляющих втулок 7 вдоль направляющих стоек 3. Внешняя сила прикладывается посредством толкающего элемента 8, предназначенного для передачи внешнего усилия от пневмопривода, имеющего жестко связанный с толкающим элементом 8 пневмоцилиндр 9, пневмораспределитель 10 и управляющий рычаг 11.

Вертикальное усилие заданного направления через толкающий элемент 8, жестко связанный с базовой плитой 6, передается на группу выполненных с плавающими головками формующих узлов 12 (фиг.1) по числу ячеек 5 матрицы 1. Матрица 1 размещена на плите 2 таким образом, чтобы ее ячейки 5 были соосны формующим узлам 12.

Каждый формующий узел 12, представленный на фиг.3 и фиг.4, выполнен в виде обрезного пуансона 13, размещенного на формующем пуансоне 14, который жестко связан с установленной в базовой плите 6 резьбовой втулкой 15 таким образом, что имеется фиксированный зазор между базовой плитой 6 и днищем формующего пуансона 14. Пуансоны 13 и 14 представляют собой тонкостенные фигурные цилиндрические стаканчики подобного поперечного сечения с обращенными вверх днищами, в которых выполнены сквозные отверстия для размещенного с возможностью скольжения внутри втулки 15 подвижного штока 16, который в свою очередь связан с одного конца своей шейкой 17 с удерживающей его вспомогательной поперечиной-плитой 18, а с другого конца с выталкивающим элементом 19, размещенным внутри формующего пуансона 14. В исходном состоянии вспомогательная плита 18 свободно лежит на базовой плите 6 и по окончании формования изделия перемещается вверх вместе с ней. При формовании изделий, во время которого происходит движение плиты 6 вниз, вспомогательная плита 18 перемещается вниз вместе с базовой плитой 6 до тех пор, пока не соприкоснется с вертикальными ограничительными элементами 20, выполненными в виде смонтированных на платформе 2 вертикальных стержней, свободно проходящих насквозь через соответствующие сквозные отверстия в ней.

Ограничительные элементы 20 предназначены для обеспечения фиксированного положения вспомогательной плиты 18 относительно матрицы 1 при формировании изделий. Заданное ограничение перемещения вспомогательной плиты 18 вниз можно обеспечить и другим образом, например связав ее с верхней поперечиной 4.

Для исключения заклинивания формующего узла при забивании мукой пространства щели между пуансонами 13 и 14 с внешней стороны формующего пуансона имеется выемка 21 с образованием полости для попадающей в нее в процессе формования изделий муки.

Обращенная к матрице 1 торцовая часть формующего пуансона 14 выполнена с профильным элементом в виде обращенной вогнутой стороной к матрице 1 канавки 22, которая участвует в формировании края изделия. Внешний край обрезного пуансона 13 выполнен с режущей кромкой 23.

Формующий узел снабжен возвратными фиксирующими элементами, выполненными в виде смонтированных подвижно в проточках базовой плиты 6 штырей 24 с пружинами сжатия 25. Штыри 24 выполнены с упорами 26, размещаемыми в углублениях 27 проточек базовой платы 6, когда в процессе формования изделий к ней поджимается дно обрезного пуансона 13.

Количество фиксирующих элементов выбирается из условия равномерного распределения нагрузки на обрезной пуансон 13 в момент прессования.

В воплощении формующего узла, представленного на фиг.3 и фиг.4, и матрицы на фиг.2 серпообразный контур отверстий 5 (фиг.2) и подобные ему серпообразные поперечные сечения пуансонов 13 и 14 определяют форму полуфабрикатов, удобную для формования пельменей с ручной долепкой для придания им традиционной формы путем соединения уголков сформованных на устройстве изделий. Серпообразный контур поперечного сечения формующего и обрезного пуансонов (и, соответственно, ячеек матрицы 1) обеспечивает возможность расположения формующих узлов в одном ряду плотно друг к другу (фиг.6) для гарантированного уменьшения количества обрезков теста, называемых облоем. Обрезной пуансон 13 (фиг.5) в этом случае выполнен в виде стакана, цилиндрическая поверхность которого содержит плоский срез по всей его высоте, образуя в боковой поверхности открытый участок (прямой цилиндр с отсеченной по вертикали частью). При этом в его верхней (донной) части противоположно срезу выполнен вырез 28 по ширине отсеченной части, высота которого несколько превышает толщину донной части обрезного пуансона.

На фиг.7 представлена конструкция устройства с несущими элементами и формующей частью, аналогичной описанной ранее, и выполненным иначе механизмом создания внешнего усилия. Механизм создания внешнего усилия в данном исполнении выполнен в виде эксцентрика 30, связанного с осью 31, которая через опору для оси 32 в свою очередь связана с верхней поперечиной 4. Ось 32 жестко связана с рычагом 33. Поворотом рычага 33 на 180° обеспечивается воздействие эксцентрика 30 через вспомогательный элемент 8, связанный с базовой плитой 6, для ее перемещения по направляющим элементам 3 в нижнее положение для формования изделий. Возвратное перемещение в исходное верхнее положение базовой плиты 6 обеспечивается пружинами 34.

Дозатор начинки, используемый для заполнения начинкой, накрытой тестовым полотном матрицы 1 (фиг.8.), представляет собой платформу 35 с закрепленными на ней направляющими элементами 36, предназначенными для позиционирования размещаемой между ними сменной формующей матрицы 1 с ячейками 5. На платформе 35 закреплены опорные вертикальные стойки 37, на которых установлена горизонтальная перфорированная кондукторная пластина 38 со сквозными отверстиями 39, предназначенными для штырей 40 размещаемой поверх пластины 38 гребенки 41. В монтажном пространстве между матрицей 1 и кондукторной пластиной 38 на стойках 37 смонтирована подвижная рама 42, предназначенная для размещения в ней задвигаемого по направляющим рамы 42 порционного распределителя начинки 43.

Подвижная рама 42 смонтирована с возможностью продольного, если смотреть по стрелке А, перемещения в двух противоположных направлениях посредством связанных с ней рукояток 46 с шагом, равным расстоянию между ячейками матрицы 1 в этом же направлении. В данном примере кондукторная пластина имеет 54 отверстия и, соответственно, матрица выполнена с 54 ячейками. Направляющие рамы 42 выполнены таким образом, что обеспечивают возможность перемещения распределителя 43 в двух противоположных направлениях (по стрелке В), перпендикулярных первому направлению (продольному).

Распределитель начинки 43 выполнен в виде стянутых шпильками пластин, образующих в данном примере 216 открытых с двух противоположных сторон (со стороны кондукторной пластины и со стороны матрицы) ячеек, каждое из которых рассчитано на одну порцию начинки. Такое выполнение дозирующего средства позволяет при одном заполненном и установленном в раме 42 порционном распределителе 43, выбирая заданную группу ячеек распределителя и перемещением рамы 42 и распределителя начинки 43 в четыре различные заданные позиции относительно кондукторной пластины 38, последовательно наполнить начинкой четыре различных матрицы.

Устройство работает следующим образом.

Матрицу 1 с размещенным на ней полотном раскатанного теста, подготовленным на участке раскатки теста, размещают на платформе 35 дозирующего средства (фиг.8) и располагают ячейками 5 соосно отверстиям кондукторной пластины 38. Заполненный начинкой порционный распределитель начинки 43 размещают в раме 42 над матрицей 1 в одной из четырех выбранных позиций и, нажимая на гребенку 41 и проталкивая штыри 40 через кондукторную пластину 38 и нажимая ими на начинку в соответствующих ячейках распределителя 43, выдавливают начинку в ячейки 5 матрицы 1. Заполненную начинкой матрицу 1 вынимают из дозирующего средства, перемещают на вспомогательный участок, на котором ее накрывают сверху вторым полотном теста и отправляют на участок с устройством для изготовления изделий. Следующую подготовленную на вспомогательном участке матрицу 1 также размещают на платформе 35. В соответствии со схемой перемещения располагают заполненные начинкой ячейки распределителя 43 над ячейками 5 матрицы 1 и наполняют их начинкой.

Подготовленную матрицу (накрытую тестовыми полотнами, между которыми по ячейкам распределена начинка) размещают на платформе 2 (фиг.1) и оказывают давление на вспомогательный элемент 8.

Под действием поршня 9 (фиг.1) или эксцентрика 30 (фиг.7), оказывающих давление на элемент 8 и через него на базовую плиту 6, опускают вниз формующие узлы 12. Вспомогательная плита 18, свободно лежащая на базовой плите 6, опускается вместе с ней до ограничительных элементов 20, которые, пройдя через плиту 6, останавливают движение вниз пластины 18, фиксируя тем самым элементы 19 выталкивателя 16 в крайнем верхнем положении, чтобы обеспечить полость для формования изделия. Обрезной пуансон 13, упираясь своей режущей кромкой 23 в матрицу 1, вырезает формуемое изделие. В момент начала штамповки фиксирующий элемент 24 отжимает от матрицы 1 обрезной пуансон 13, обеспечивая необходимое давление на слои теста для выполнения выреза формуемого изделия. Продолжающееся дальнейшее опускание базовой плиты 6 приводит к опусканию формующего пуансона 14 и сжатию пружин 25, в результате чего упоры 26 фиксирующих элементов 24 размещаются в углублениях 27 базовой плиты 6, а обрезной пуансон 13 оказывается поджатым к плите 6. Формующий пуансон 14, оказывая давление на часть слоев теста, расположенных в области его торцовой поверхности, уплотняет их, заклеивая и формируя край изделия.

Максимальное расстояние между дном обрезного пуансона 13 и базовой плитой 6 с ее стороны, обращенной в сторону матрицы 1 (на фиг.4 обозначено «в»), задано конструктивным исполнением формующего пуансона, имеющего в донной части выступ, упирающийся в плиту 6.

Максимальное расстояние по вертикали между нижней режущей кромкой обрезного пуансона 13 и формующей торцовой поверхностью пуансона 14 (на фиг.4 обозначено «а») должно обеспечивать гарантированную обрезку тестовых листов по толщине.

В данном конкретном исполнении максимальная величина «а» обеспечивается выбором соотношения высоты обрезного пуансона 13 и формующего пуансона 14.

Минимальная величина «а» в крайнем нижнем положении плиты 6 при формовании изделий задается из условия обеспечения гарантированного зазора (максимальное «а» больше максимального «в» на величину толщины слепленного края изделия).

Заданную минимальную величину «а» можно обеспечить и другими средствами, например дополнительными вертикальными стойками для ограничения перемещения базовой плиты 6 или ограничителями заданного хода для поршня, что исключает необходимость в строгом соблюдении условия минимального «а».

Выталкиватели 19 при формовании изделий располагаются вблизи донной части пуансона 14, а при перемещении вверх базовой плиты 6 выталкивают сформированное изделие из формующего узла 12. Далее матрицу 1 с готовыми изделиями перемещают на участок съема изделий.

Предложенные конструкции устройств отличаются простотой схемы и работы, легкостью обслуживания и санитарной обработки, позволяют объединить их в линию в соответствии с имеющимся помещением, причем габариты установки невелики при достаточно высокой производительности, что крайне важно в условиях производства столовой, кафе, ресторана.

Устройство легко переналаживаемо для изготовления изделий разнообразной формы, например пельменей, вареников с разнообразной начинкой. По сравнению с известными устройствами конструкция позволяет избегать наличия начинки в зоне склеивания, что соответственно повышает качество и товарный вид получаемой продукции.

Изобретение относится к пищевой промышленности, в частности к оборудованию для изготовления полуфабрикатов изделий из теста с начинкой, преимущественно пельменей или вареников. Устройство содержит платформу с горизонтальной опорной поверхностью, жестко связанные с платформой вертикальные направляющие элементы, по меньшей мере, одну горизонтальную базовую плиту, смонтированную с возможностью заданного вертикального возвратно-поступательного перемещения вдоль направляющих элементов при приложении к ней внешней силы, и, по меньшей мере, одну вспомогательную поперечину, которая размещена на базовой плите и перемещается вниз до заданного фиксированного положения. Штампующая часть образована формующими узлами и съемной матрицей, выполненной в виде плиты с формующими ячейками по числу формующих узлов, при этом формующие узлы установлены соосно формующим ячейкам матрицы, а каждый формующий узел выполнен в виде жестко связанного с базовой плитой формующего пуансона и размещенного на нем обрезного пуансона согласованного поперечного сечения, который смонтирован с возможностью возвратно-поступательного скольжения на заданную величину вдоль формующего пуансона, причем внутри формующего пуансона размещен выталкивающий элемент, связанный с удлиненным элементом, который свободно пропущен через базовую плиту и связан с вспомогательной поперечиной. Дозатор начинки представляет собой последовательно расположенные вертикально друг над другом горизонтальную платформу, гнездо для размещения сменной формующей матрицы, подвижную раму, приспособленную для размещения в ней порционного распределителя начинки со сквозными отверстиями по числу размещаемых в нем порций начинки, размещенную на опорных вертикальных стойках горизонтальную кондукторную пластину со сквозными отверстиями по числу ячеек матрицы и съемную гребенку с предназначенными для выталкивания начинки из распределителя штырями по числу ячеек матрицы, при этом рама и порционный распределитель смонтированы таким образом, что обеспечивается возможность позиционирования ячеек распределителя по отношению к ячейкам матрицы в соответствии с рядом задаваемых положений, причем каждая ячейка распределителя предназначена для одной порции начинки. В предпочтительном исполнении число ячеек порционного распределителя превышает число отверстий кондукторной пластины, по меньшей мере, в два раза. Технологическая линия содержит выполненный с устройством для раскатки теста участок подготовки тестовых пластин заданного размера, подаваемых в сектор формования изделий, и участок приема готовых изделий. Сектор формования изделий выполнен в виде последовательно размещенных первого вспомогательного участка, дозирующего средства, второго вспомогательного участка и устройства для изготовления изделий, при этом первый и второй вспомогательные участки предназначены для размещения тестового листа на формующей матрице с ячейками. 3 н. и 4 з.п. ф-лы, 8 ил.

| Телефонный селектор | 1926 |

|

SU7281A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЛЬМЕНЕЙ "РАВИОЛИ" | 1999 |

|

RU2134969C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЛЬМЕНЕЙ | 1992 |

|

RU2042328C1 |

Авторы

Даты

2006-02-20—Публикация

2004-04-14—Подача