Данное техническое решение относится к производству пищевых изделий, таких как пельмени, вареники и им подобные изделия, получаемые путем формовки вращающимися навстречу друг к другу формовочными ячеистыми барабанами.

Известен способ изготовления изделий из теста с начинкой, включающий перемещение двух предварительно раскатанных тестовых лент в зону штамповки и подачу дозированных порций начинки, совмещенную с формованием из тестовой ленты тестовых оболочек, причем сначала соединяют соприкоснувшиеся в зоне штамповки тестовые ленты на участках, соответствующих части шва запечатывания каждой тестовой оболочки, в образованные таким образом полузамкнутые пространства между тестовыми лентами подают дозированные порции начинки, одновременно формуя из двух тестовых лент внутренние полости тестовых оболочек, и по завершении подачи осуществляют окончательное запечатывание и штамповку изделий. Для реализации способа имеется устройство для изготовления изделий из теста с начинкой, содержащее штампующее средство, включающее две соприкасающиеся по образующей с возможностью вращения навстречу друг другу штампующие цилиндрические поверхности, одна из которых выполнена с формующими ячейками, дозатор порций начинки, выходная часть которого выполнена в виде совокупности каналов, причем выходные отверстия каналов открыты в соответствующие формующие ячейки, механизм перемещения тестовых лент, включающий два узла, причем другая штампующая цилиндрическая поверхность выполнена с формующими ячейками, размещенными на ней зеркально относительно формующих ячеек, размещенных на первоначально указанной штампующей цилиндрической поверхности, выходные отверстия каналов дозатора размещены вдоль линии касания штампующих цилиндрических поверхностей и в пределах угла схождения тестовых лент, поступающих с узлов механизма перемещения тестовых лент, размещенных по обеим сторонам относительно линии касания штампующих цилиндрических поверхностей и обеспечивающих поступление каждой ленты на свою цилиндрическую поверхность. В устройстве каналы выходной части дозатора снабжены оппозитно расположенными ограничителями, отделяющими пространство вблизи каждого выходного отверстия с двух сторон и направляющими порцию начинки к стенкам формующих ячеек. Выходная часть дозатора выполнена в виде цельной детали в форме, приближенной к горизонтально ориентированному уплощенному прямому параллелепипеду, большие грани которого переходят в скосы, стыкующиеся под углом и по линии, параллельной линии соприкосновения штампующих цилиндрических поверхностей, при этом каналы выполнены в теле детали в виде сквозных проточек, параллельных большим граням параллелепипеда, а на их выходе деталь выполнена с П-образными выемками, формирующими ограничители в виде зубьев, разделяющих выходные отверстия (RU 2262232 С2, 20.10.2005).

Известно устройство для изготовления изделий из теста с начинкой, содержащее вращающиеся навстречу друг другу барабаны с выполненными в них ячейками в виде углублений по форме изготавливаемых изделий, установленное над барабанами сопло для подачи начинки в зону формовки изделий, выходную коническую часть сопла с выходным отверстием, причем в поперечном сечении выходное отверстие сопла выполнено удлиненным и его длинная сторона расположена параллельно осям барабанов, а каждая концевая часть выходного отверстия в поперечном сечении сопла выполнена расширенной по отношению к средней части отверстия. Концевая часть отверстия в ее расширенной части выполнена закругленной и имеет гладкую поверхность. В поперечном сечении сопла длина закругленной поверхности отверстия по ее периметру больше ширины отверстия в его средней части (RU 139375 U1, 20.04.2014).

Известно устройство для изготовления пищевой продукции из теста с начинкой и штампующий механизм устройства, штампующий механизм для формования изделий из теста и начинки содержит пару ячеистых барабанов, установленных с возможностью вращения навстречу друг другу, барабаны имеют обращенную к опорам первую торцевую сторону и противолежащую ей вторую торцевую сторону, между первой торцевой стороной барабанов и базовым опорным элементом размещена связанная с базовым опорным элементом лицевая плита, через которую пропущены валы, причем лицевая плита отнесена от базового опорного элемента вдоль оси вращения вала на заранее заданное расстояние, выбранное из условия обеспечения возможности удаления пищевого продукта при его попадании в пространство между лицевой плитой и базовым опорным элементом (RU 2366182C2, 10.09.2009, текст описания, пп. 69, 84, 100 формулы).

В изобретении RU 2366182 C2 имеется устройство для изготовления полуфабрикатов изделий из теста с начинкой, содержащее штампующий механизм, выполненный в виде пары барабанов, установленных на базовом опорном элементе с возможностью вращения навстречу друг другу, устройство для раскатывания теста, выполненное с возможностью формирования двух лентообразных тестовых полос, подаваемых в зону формирования изделий и имеющее четыре вальца, смонтированных на корпусном опорном элементе с возможностью синхронного вращения, средство подвода начинки, приспособленное для подвода начинки в зону формирования изделий между лентообразными тестовыми полосами и имеющее клинообразный фрагмент, ориентированный вершиной в сторону зоны формирования изделий, средство подвода начинки выполнено в виде литой или штампованной детали, внутри которой размещена выполненная из полимерного материала трубка, по которой подводят начинку в зону формирования изделий, при этом расстояние между барабанами и клинообразным элементом выбрано равным около 2 мм.

В этом устройстве у обращенной к опорам первой торцовой стороны формующих барабанов находится лицевая плита, а вторая торцовая сторона формующих барабанов свободна. Ширина формующей части меньше общей ширины барабанов и ширины тестовой ленты. В патенте RU 2366182C2 (описание и фиг. 10 описания) в нижней части формующего барабана (63) со стороны лицевой плиты (68) есть проточка, предназначенная для облойной тестовой ленточки. Поэтому изготовление изделий из теста с начинкой с использованием устройства по патенту RU 2366182 C2 предполагает наличие облоя теста с каждой стороны формующей ширины барабанов. Получаемый при формовке изделий облой существенно усложняет процесс изготовления, который связан также с большим расходом теста и начинки, которые не подлежат вторичному использованию вследствие потери заданных свойств теста. Таким образом, устройство по RU 2366182 C2 для изготовления изделий из теста с начинкой, содержащее вращающиеся барабаны, между которыми подаются тестовые ленты, имеющие ширину больше ширины формующей ячеистой поверхности барабанов (для гарантированного перекрывания формующей части барабанов тестовой лентой) предопределяет образование облоя.

Техническим результатом представленного в данном описании устройства для изготовления изделий из теста с начинкой является безоблойное изготовление изделий, исключающее потери теста.

Технический результат получен устройством для изготовления изделий из теста с начинкой, содержащим вертикально ориентированные и соединенные штангами пару щек, образующих собой корпус устройства, между щеками расположены барабаны с выполненными в них формующими ячейками, валы барабанов установлены в щеках, средства подачи тестовых лент в зону формовки, расположенное между этими средствами и формующими барабанами клинообразное сопло подачи начинки в зону формовки, причем на концах обечайки каждого барабана выполнена кольцевая проточка, а в каждой щеке выполнено ступенчатое отверстие, ступень которого расположена в проточке барабана с возможностью ее скольжения, между каждой поверхностью клинообразного сопла и поверхностью смежного с ней барабана расположен зазор, выбранный в пределах 0,3-1,0 мм, который больше толщины S2 раскатанной валком тестовой ленты, каждая щека изготовлена из антифрикционного материала, ширина L1 рабочей поверхности каждого формующего барабана и расстояние между щеками выбрано одинаковым, между щеками по обе стороны от клинообразного сопла установлены валки, каждый из которых установлен на эксцентриковой оси с возможностью изменения зазора между валком и формующим барабаном, при этом концы оси закреплены в щеках, а каждый валок расположен над барабаном.

Каждая щека выполнена из двух разъемно соединенных частей, которые соединены друг с другом заподлицо и имеют со стороны торцов барабанов гладкую скользящую поверхность.

Сущность устройства поясняется одним из примеров его исполнения, который представлен чертежами и описанием.

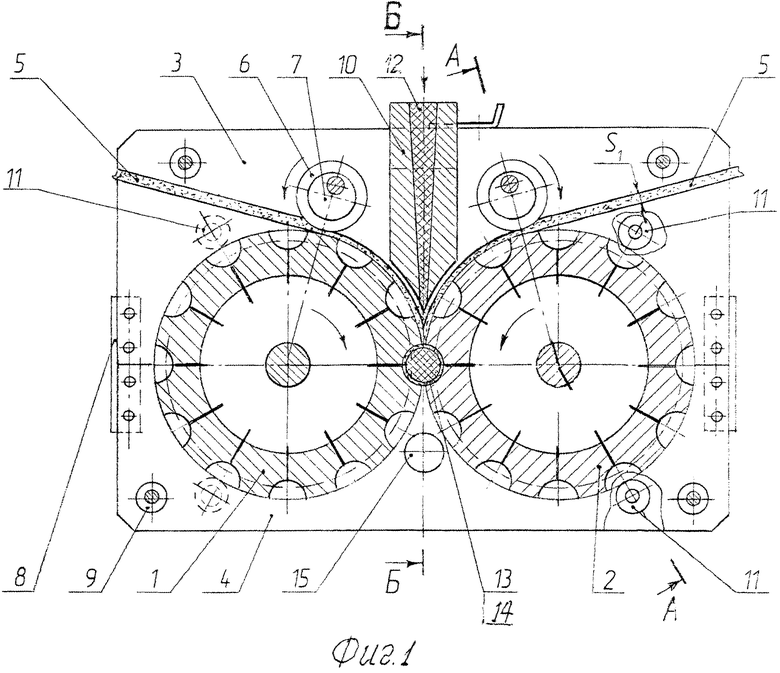

На фиг. 1 показано устройство в поперечном разрезе,

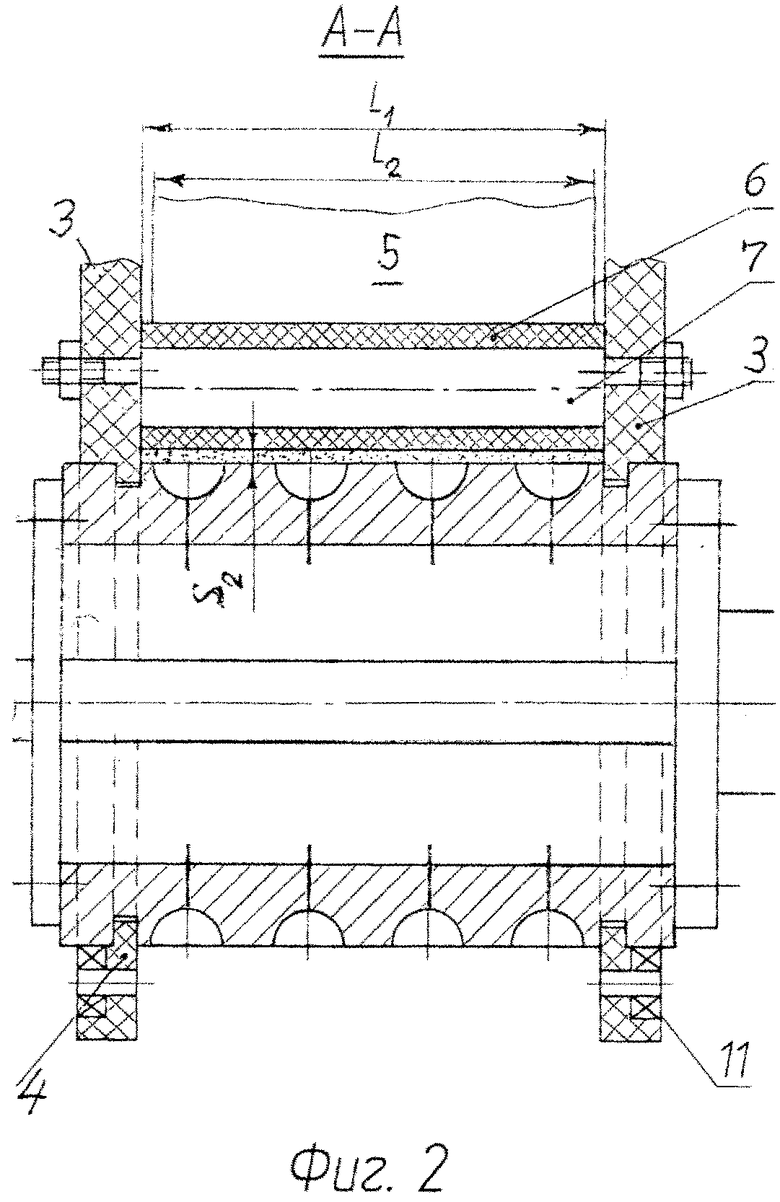

на фиг. 2 - разрез А-А на фиг. 1,

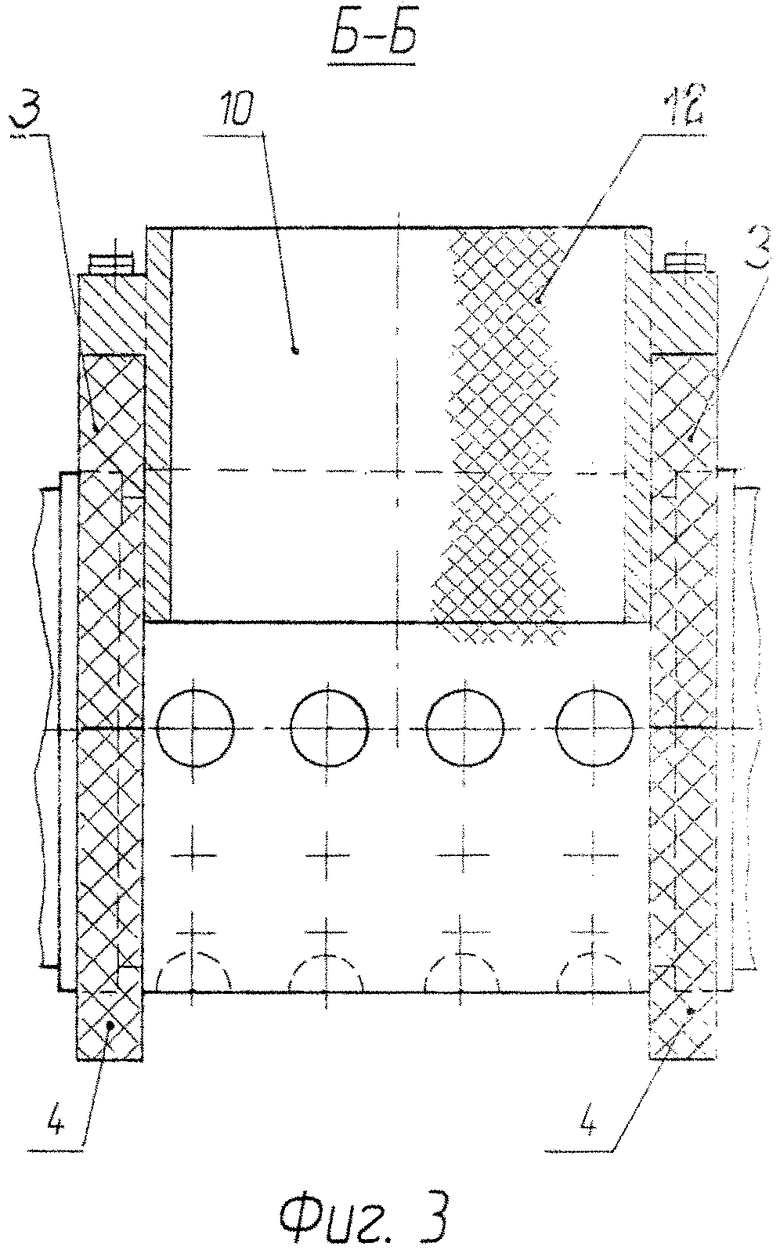

на фиг. 3 - разрез Б-Б на фиг. 1.

Представленное в данном описании устройство содержит ячеистые формующие барабаны 1 и 2 (с ячейками на рабочих поверхностях), при этом рабочие поверхности формующих барабанов 1 и 2 (фиг. 1, 2, 3) с торцевых сторон ограничены плоскими щеками, каждая из которых выполнена из двух разъемно соединенных частей 3 и 4 (полущек). Части 3 и 4 щек соединены заподлицо и имеют со стороны торцов барабанов гладкую полированную поверхность. Торцовые и радиальные поверхности барабанов и контактирующие с ними поверхности частей 3 и 4 щек взаимодействуют между собой с возможностью скольжения и в этой связи между ними образованы минимально возможные для указанного скользящего соединения зазоры. Для исключения перегрева части 3 и 4 каждой щеки изготовлены из антифрикционного материала с минимальным коэффициентом трения. Предусмотрено устройство, позволяющее заменить радиальное трение скольжения щек относительно барабанов на трение качения. С целью исключения потерь теста ширина рабочей поверхности каждого формующего барабана и расстояние между щеками выбраны одинаковыми. На фиг. 2 это расстояние показано равным L1. Две тестовые ленты 5 (фиг. 1), подаваемые в зону формовки, имеют одинаковую ширину L2 (фиг. 2), которая на 1-5 мм меньше L1 (фиг. 2). Между щеками установлены для каждой тестовой ленты по одному прижимному валку 6 (фиг. 1). Положение каждого валка 6 изменяют с помощью эксцентриковой оси 7, что позволяет изменять зазор между валком 6 и формующим барабаном. Каждая щека выполнена разъемной из упомянутых выше одной верхней части 3 и одной нижней части 4, которые соединены между собой (после установки на формующие барабаны) стяжкой 8. Части 3 и 4 каждой щеки попарно соединены штангами 9, что обеспечивает удобство замены износившихся щек без снятия барабанов. Между барабанами установлено сопло 10. Предусмотрено, что в местах контакта барабанов со щеками в радиальном направлении установлены подшипники 11 качения, которые установлены на щеках устройства. Массив начинки 12 расположен в полости сопла 10 с возможностью перемещения через сопло под давлением и выхода в зону формовки. Такое выполнение устройства исключает потери теста и начинки, что создает возможность безоблойного изготовления пищевой продукции с минимальными потерями начинки и теста. Между щеками 3 перпендикулярно к плоскости, в которой лежат оси формующих барабанов, установлено сопло 10 (фиг. 1), по которому в зону формовки подается начинка 12.Сопло 10 установлено на частях 3 щек с минимальным зазором между ними так, что между каждой клинообразной частью и смежной с нею поверхностью формующего барабана образован зазор, который на 0,3-1,0 мм больше толщины S2 раскатанной валком 6 тестовой ленты. Необходимая точность установки клиновой части сопла относительно барабанов обеспечена тем, что части 3 щек, на которых установлено сопло, базируются непосредственно на радиальной поверхности формующих барабанов на подшипниках качения 11, установленных на щеках. Такое крепление позволяет быстро снять сопло 10 для настройки или чистки.

Работает устройство следующим образом. Предварительно каждая раскатанная тестовая лента 5 шириной L2 и толщиной S1 (фиг. 1) раскатывается валком 6 до толщины S2 и до ширины L1 (фиг. 2). При вращении барабанов 1 и 2 они захватывают тестовые ленты и начинку 12, смыкаются в зоне формовки и тестовые ленты образуют собой тестовую оболочку 13, внутри которой расположена начинка 14. При вращении барабанов готовые изделия 15 из теста с начинкой попадают в зону их дальнейшей обработки. Безоблойная формовка изделий и исключение потерь теста обеспечивается плотным контактом трущихся поверхностей каждого барабана со щеками устройства, причем контакт выполнен с возможностью скольжения поверхностей. В радиальном направлении указанный контакт выполнен с возможностью качения барабанов на подшипниках относительно щек устройства.

Изобретение относится к устройствам для пищевой промышленности. Устройство содержит две вертикально ориентированные и соединенные штангами щеки, образующие собой корпус устройства. Между щеками расположены барабаны с выполненными в них формующими ячейками, валы барабанов установлены в щеках. Устройство имеет средства подачи тестовых лент в зону формовки, расположенное между этими средствами и формующими барабанами клинообразное сопло подачи начинки в зону формовки. На концах обечайки каждого барабана выполнена кольцевая проточка, а в каждой щеке выполнено ступенчатое отверстие, ступень которого расположена в проточке барабана с возможностью ее скольжения. Между каждой поверхностью клинообразного сопла и поверхностью смежного с ней барабана расположен зазор, выбранный в пределах 0,3-1,0 мм, который больше толщины S2 раскатанной валком тестовой ленты. Каждая щека изготовлена из антифрикционного материала, ширина L1 рабочей поверхности каждого формующего барабана и расстояние между щеками выбрано одинаковым, между щеками по обе стороны от клинообразного сопла установлены валки, каждый из которых установлен на эксцентриковой оси с возможностью изменения зазора между валком и формующим барабаном. Концы оси закреплены в щеках, а каждый валок расположен над барабаном. Каждая щека выполнена из двух разъемно соединенных частей, которые соединены друг с другом заподлицо и имеют со стороны торцов барабанов гладкую скользящую поверхность. Изобретение позволяет исключить потери теста при безоблойном изготовлении изделия из теста с начинкой. 1 з.п. ф-лы, 3 ил.

1. Устройство для изготовления изделий из теста с начинкой, содержащее вертикально ориентированные и соединенные штангами пару щек, образующих собой корпус устройства, между щеками расположены барабаны с выполненными в них формующими ячейками, валы барабанов установлены в щеках, средства подачи тестовых лент в зону формовки, расположенное между этими средствами и формующими барабанами клинообразное сопло подачи начинки в зону формовки, отличающееся тем, что клинообразное сопло закреплено между щеками, на концах каждого барабана выполнена кольцевая проточка, а в каждой щеке выполнено ступенчатое отверстие, одна ступень которого расположена в проточке барабана с возможностью ее скольжения, а вторая ступень ступенчатого отверстия опирается на подшипники качения, установленные на щеках, между каждой поверхностью клинообразного сопла и поверхностью смежного с ней барабана расположен зазор, выбранный в пределах на 0,3-1,0 мм больше толщины S2 раскатанной валком тестовой ленты, каждая щека изготовлена из антифрикционного материала, ширина L1 рабочей поверхности каждого формующего барабана, длина клинообразного сопла и расстояние между щеками выбраны одинаковыми, между щеками по обе стороны от клинообразного сопла установлены на эксцентриковых осях валки с возможностью изменения зазора между каждым валком и формующим барабаном, концы эксцентриковой оси закреплены в щеках, а каждый валок расположен над барабаном.

2. Устройство по п. 1, отличающееся тем, что каждая щека выполнена из двух разъемно-соединенных частей, которые соединены друг с другом заподлицо и имеют со стороны торцов барабанов гладкую скользящую поверхность.

| Способ очистки фурфурола | 1959 |

|

SU128457A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ТЕСТА В ПЛАСТ | 2011 |

|

RU2478292C1 |

| US 20040022915 A1, 05.02.2004. | |||

Авторы

Даты

2016-04-10—Публикация

2014-12-16—Подача