Область техники

Заявляемое изобретение относится к пищевой промышленности. В частности, оно может быть использовано в мясной и мясоперерабатывающей, а также в рыбной и рыбообрабатывающей промышленности.

Отличительные признаки заявляемого изобретения могут быть реализованы в высокопроизводительном оборудовании кулинарных и кондитерских производств, предприятий общественного питания (в агрегатах столовых, ресторанов, кафе).

Заявляемое изобретение призвано обеспечить высокопроизводительное изготовление составного полуфабриката продукта питания, допускающего глубокую заморозку. При этом в представляемых материалах под полуфабрикатом в основном подразумеваются изделия-заготовки из оболочки (преимущественно состоящей из теста) с начинкой вязкой консистенции (например, с фаршем), такие как колбаски, пельмени, равиоли, вареники, пирожки, тарталетки и т.п.

Уровень техники

Известно устройство для изготовления полуфабрикатов (Патент РФ на полезную модель №39448), включающее: а) средство образования тестовой заготовки - раскатку, выполненную с возможностью формирования как минимум двух лент из материала оболочки посредством как минимум двух механизмов, содержащих как минимум по два вращающиеся навстречу друг другу валика, установленных относительно друг друга с заданным зазором; б) средство подачи начинки с фрагментом клинообразной формы, ориентированным вершиной в сторону зоны формования полуфабрикатов, - фаршепитатель, выполненный с возможностью подачи порций начинки между лентами; в) блок нагнетания начинки - дозатор (начинки), выполненный с возможностью дозированного (порционного) нагнетания начинки в фаршепитатель, например посредством (иначе - через) выпускных(е) каналов(ы); г) зону формования полуфабрикатов, в которую подаются ленты и порции - ячейки (формовочные), расположенные в непосредственной близости напротив друг друга и имеющие заданную форму внутренних поверхностей, соответствующую форме получаемых полуфабрикатов, либо включающие вставки соответствующей формы, например чашеобразные элементы - экраны; д) штампующий механизм - барабаны (с множеством ячеек), установленные с возможностью вращения навстречу друг другу - в противоположных направлениях, и е) выталкивающее средство - толкатель, расположенное в ячейках и выполненное с возможностью возвратно-поступательного перемещения относительно ячейки. Дополнительно такое устройство содержит различные кинематические цепи, замкнутые как минимум на одном силовом агрегате.

Данное устройство выбрано в качестве прототипа заявляемого объекта.

Дозатор прототипа устроен следующим образом. Он содержит накопительные полости - цилиндрические каналы - с поршнями, выпускные каналы по числу накопительных полостей, толкающую систему, выполненную в виде кулачка и предназначенную для воздействия на поршни, а также распределитель начинки, выполненный с возможностью перекрывания накопительных полостей и смонтированный (размещенный) на одном валу с толкающей системой. При этом распределитель начинки имеет сквозные отверстия, пропускающие начинку из накопительных полостей в выпускные каналы, а также обращенный в сторону накопительных полостей карман, сообщающийся с валом, который в свою очередь выполнен полым для подачи по нему начинки под давлением.

Ячейки прототипа устроены следующим образом. Их входные отверстия имеют, преимущественно, овальную форму. При этом как минимум часть таких отверстий окружена кольцевым уступом - выборкой по периметру, рабочая поверхность которой предназначена для формования кромочной части полуфабрикатов. Помимо этого в формующих ячейках предусмотрено размещение приспособления для формирования рельефного рисунка на поверхности полуфабрикатов.

Близкий аналог не требует высококвалифицированного обслуживающего персонала и обеспечивает производство полуфабрикатов с привлекательным внешним видом.

При этом, однако, у близкого аналога имеются некоторые недостатки:

- при формовании лент происходят перегрев и высушивание материала оболочки,

- затруднена настройка раскатки на различные материалы оболочки,

- лента на выходе раскатки получается рваной,

- затруднена настройка выхода из раскатки ленты заданной толщины,

- происходит захват материала оболочки вальцом или одним из валиков,

- из-за неконтролируемой утяжки ленты ввиду неоднородности материала оболочки и связанной с такой утяжкой неоднородностью высока вероятность брака в работе крайних ячеек барабана, связанного, в частности, с раскрытием оболочки полуфабрикатов,

- затруднено удаление излишков материала оболочки,

- не обеспечивается гарантированное накрытие лентой рабочей зоны барабанов,

- затруднены сборка и наладка,

- по-разному нагружены механизмы раскатки,

- затруднена санитарная обработка, в частности затруднена разборка устройства,

- избыточно давление в зоне формирования лент, что приводит к избыточным напряжениям в самих лентах, приводящих к их дефектным деформациям,

- не обеспечивается гарантированный прижим лент к барабанам,

- происходит забрызгивание лент начинкой,

- не обеспечивается постоянство массы порций начинки из-за присутствия в начинке большого количества упруго деформируемого воздуха,

- не обеспечивается постоянство параметров импульсной подачи начинки,

- предполагается высокое потребление электроэнергии,

- детали дозатора быстро изнашиваются,

- не обеспечивается стабильность подачи начинки,

- не обеспечивается идентичность порций при одновременной и последовательной подаче начинки над различными ячейками,

- не обеспечивается надежное склеивание лент либо получается избыточно широкая кромочная часть полуфабриката,

- полуфабрикаты получаются с дефектными отклонениями формы поверхностей,

- полуфабрикаты плохо отделяются от ячеек и толкателя,

- быстро изнашивается штампующий механизм (барабаны),

- барабаны сложны в изготовлении,

- велики отходы ленты,

- велика деформация оболочки полуфабрикатов (в частности, ее неравномерное утолщение), что связано с выдавливанием материала оболочки из рабочей зоны в ячейки зоны формования полуфабрикатов,

- велико усилие формования полуфабрикатов, связанное с большой площадью наружной поверхности барабанов вне ячеек,

- возможно возникновение тестовой складки,

- затруднено удаление облоя материала оболочки,

- предъявляются высокие требования к изготовлению барабанов с заданными размерами и допусками,

- затруднен съем барабанов, например для их замены или санобработки,

- для санобработки барабанов требуется полная разборка устройства с нарушением кинематических связей,

- жесткость и устойчивость конструкции обеспечиваются за счет повышения материалоемкости,

- вероятно появление «тестовой петли» перед зоной формования, что требует прерывать процесс изготовления полуфабрикатов и устранять избытки материала оболочки,

- вероятен разрыв лент.

Сущность изобретения

Цель изобретения, отражающая общий технический результат, достигаемый при реализации заявляемых объектов, - создание высокопроизводительного устройства для производства пельменей с оптимальным с точки зрения привлекательности внешнего вида (без задиров, заусенцев, дефектных отклонений формы поверхностей) и соотношением размеров и параметров.

В этом аспекте заявляемые изобретения позволяют также упростить конструкцию оборудования для производства полуфабрикатов, уменьшить их материалоемкость и повысить компактность, транспортабельность, снизить требования к квалификации обслуживающего персонала.

В том числе заявляемый технический результат от использования представляемых изобретений заключается в:

- исключении образования в оболочке сколов, а также микро- и макротрещин;

- обеспечении равномерной толщины оболочки;

- исключении прилипания оболочки к деталям устройства;

- упрощении санитарной обработки деталей и узлов;

- обеспечении возможности придания полуфабрикатам формы полуфабрикатов ручного изготовления;

- повышении качества склейки листов;

- увеличении срока службы оборудования;

- минимизации отходов оболочки;

- уменьшении брака.

Достижению заявляемого технического результата способствует включение в известное устройство, содержащее: а) средство образования тестовой заготовки - раскатку, выполненную с возможностью формирования как минимум двух лент из материала оболочки посредством как минимум двух механизмов, содержащих как минимум по два вращающихся навстречу друг другу валика, установленных относительно друг друга с заданным зазором; б) средство подачи начинки с фрагментом клинообразной формы, ориентированным вершиной в сторону зоны формования полуфабрикатов - фаршепитатель, выполненный с возможностью подачи порций начинки между лентами; в) блок нагнетания начинки - дозатор (начинки), выполненный с возможностью дозированного (порционного) нагнетания начинки в фаршепитатель, например посредством (иначе - через) выпускных(е) каналов(ы); г) зону формования полуфабрикатов, в которую подаются ленты и порции - ячейки (формовочные), расположенные в непосредственной близости напротив друг друга и имеющие заданную форму внутренних поверхностей, соответствующую форме получаемых полуфабрикатов, либо включающие вставки соответствующей формы, например чашеобразные элементы-экраны; д) штампующий механизм - барабаны (с множеством ячеек), установленные с возможностью вращения навстречу друг другу в противоположных направлениях, и е) выталкивающее средство - толкатель - расположенное в ячейках и выполненное с возможностью возвратно-поступательного перемещения относительно ячейки, и дополнительно - различные кинематические цепи, замкнутые как минимум на одном силовом агрегате, тогда как дозатор может содержать накопительные полости - цилиндрические каналы - с поршнями, выпускные каналы по числу накопительных полостей, толкающую систему, выполненную в виде кулачка и предназначенную для воздействия на поршни, а также распределитель начинки, выполненный с возможностью перекрывания накопительных полостей и смонтированный (размещенный) на одном валу с толкающей системой, при этом распределитель начинки может иметь сквозные отверстия, пропускающие начинку из накопительных полостей в выпускные каналы, а также обращенный в сторону накопительных полостей карман сообщающийся с валом, который в свою очередь может быть выполнен полым для подачи по нему начинки под давлением, а ячейки могут иметь входные отверстия овальной формы, при том что как минимум часть таких отверстий может быть окружена кольцевым уступом - выборкой по периметру, рабочая поверхность которой предназначена для формования кромочной части полуфабрикатов, и помимо этого в формующих ячейках может быть предусмотрено размещение приспособления для формирования рельефного рисунка на поверхности полуфабрикатов, следующих главных и частных отличительных признаков.

Раскатка может содержать прижимной валец, выполненный с возможностью его расположения относительно одного из упомянутых валиков с минимальным зазором с порядка 0,1 мм, а относительно другого - с большим зазором, лежащим в пределах от 10·с до 100·с, тогда как зазор между самими валиками может лежать в пределах от с до 10·с.

Валик, у которого с вальцом имеется минимальный зазор, может быть выполнен с радиусом, большим радиуса вальца, тогда как валик, у которого с вальцом имеется большой зазор, может быть выполнен с радиусом примерно равным радиусу вальца. Так, например, валик, у которого с вальцом имеется минимальный зазор, может иметь радиус порядка 100 мм, а тот, у которого с вальцом имеется большой зазор, может иметь радиус примерно на 25% меньше чем указанный.

Валики и валец могут быть кинематически связанными, например, посредством зубчатой передачи, и при этом такая связь должна обеспечивать равенство линейных скоростей их рабочих поверхностей при вращении валиков и вальца.

Крепление вальца может быть выполнено с возможностью изменения или регулировки большого зазора.

Так, например, крепление вальца может быть выполнено с возможностью перемещения последнего по окружности относительно валика, у которого с вальцом имеется минимальный зазор, при этом должно обеспечиваться приблизительное постоянство минимального зазора.

Крепление как минимум одного из валиков может быть выполнено с возможностью изменения или регулировки зазора между валиками.

Так, например, крепление одного из валиков может быть выполнено с возможностью его вращения относительно оси, отстоящей более чем на 0,1 мм от оси его рабочей поверхности.

Для этого такой валик может быть посажен на втулку или ось с эксцентриситетом внутренней и наружной поверхностей, большим 0,1 мм.

Каждый из механизмов может иметь независимый привод, например отдельный электромотор.

Дополнительно устройство может включать узел предварительной раскатки материала оболочки, выполненный с возможностью получения заготовки материала оболочки с толщиной, превосходящей большой зазор.

Раскатка может также включать пластины для съема лент с валиков.

Если ширина рабочей зоны, определяемой как эвентуальная зона разделения полуфабрикатов, для которой возможно наименьшее расстояние между поверхностями барабанов вне ячеек, на наружной поверхности барабанов в направлении их осей составляет l (больше 33, но меньше 333 мм), то ширина определяемых областью выхода лент рабочих поверхностей валиков может составлять от 1,03·l до 1,33·l.

Валики посредством прижимных пластин могут быть собраны в блок, выполненный с возможностью перемещения ориентировочно вдоль рабочих поверхностей валиков.

В прижимных пластинах могут быть выполнены направляющие вращательного движения валиков в виде подшипников скольжения или качения, на которые могут быть насажены оси валиков, при этом как минимум с одной стороны блока оси валиков могут выступать за прижимную пластину.

Пластины могут быть скреплены посредством как минимум одной шпильки, концы которой могут быть жестко зафиксированы относительно оси вращения барабанов, например в станине.

На опорных поверхностях пластины могут содержать антифрикционное покрытие или антифрикционные прокладки.

Так, например, на опорных поверхностях пластины может быть нанесено тефлоновое покрытие или может быть установлена фторопластовая прокладка.

Блок может также включать и валец.

Каждый из механизмов раскатки может иметь независимый привод.

Устройство может дополнительно включать узел предварительной раскатки материала оболочки, выполненный с возможностью получения заготовки материала оболочки с шириной, меньшей ширины рабочих поверхностей валиков.

Взаимная ориентация барабанов и фаршепитателя может быть выполнена такой, что минимальное расстояние между их поверхностями будет больше 0,5, но меньше 2 мм и при этом будет обеспечиваться гарантированный расчетный просвет между фаршепитателем и лентами, превышающий 0,1 мм.

При этом высота клинообразного фрагмента может быть больше 10, но меньше 100 мм, а угол при его вершине может превосходить 10°.

Ребро при вершине клинообразного фрагмента может быть выполнено притупленным и иметь радиус закругления, больший 0,1 мм.

Фаршепитатель может иметь как минимум одно выходное отверстие вытянутой формы с соотношением наибольшего размера к наименьшему, превосходящим 1,2.

Число выходных отверстий фаршепитателя может быть больше или равно числу ячеек, расположенных на барабанах одинаковым образом относительно образующих их наружных поверхностей.

Минимальный радиус кривизны выходного отверстия фаршепитателя может превышать 1 мм, тогда как его наибольший размер не превосходит 30 мм.

Устройство дополнительно может включать дозатор, содержащий выпускные каналы в количестве, равном количеству выходных отверстий, при этом дозатор может быть связан с фаршепитателем гибким или жестким трубопроводом с числом независимых направлений, равным числу выпускных каналов, и такие направления могут иметь примерно равную протяженность, не превышающую 1,5 м каждое при примерно одинаковой минимальной площади проходных отверстий, большей 100 мм2.

Карман распределителя начинки может соединяться с полостью вала дозатора посредством отверстия, выполненного в теле распределителя, при этом объемы накопительных емкостей могут быть примерно равны и в то же время не превосходить 30'000 мм3 каждая.

Распределитель может составлять с валом дозатора одно целое или может быть жестко посажен на вал и при этом дополнительно зафиксирован относительно последнего посредством шпонки.

Длина вдоль оси каждого из сквозных отверстий распределителя, определяемая толщиной соответствующей части последнего, может быть не менее 10, но не более 60 мм, и при этом диаметр таких отверстий может быть меньше диаметра входных отверстий накопительных емкостей, в которых размещены поршни.

Привод вала дозатора, приводящий последний во вращательное движение, может быть выполнен в виде зубчатой или цепной передач, и при этом конечный элемент привода может быть зафиксирован относительно вала посредством шпонки.

Устройства крепления на вал функциональных элементов дозатора, таких как конечный элемент привода и/или толкающая система, и/или распределитель, могут быть выполнены с возможностью регулировки углового положения толкающей системы относительно распределителя.

Так, например, конечный элемент привода может прижиматься к кулачку посредством гайки, и при этом может обеспечиваться определенная взаимная ориентация кулачка и упомянутого элемента посредством выступающего штифта кулачка, входящего в одно из позиционирующих отверстий упомянутого элемента.

Распределить может включать два и более сквозных отверстия, при этом угловое расстояние между осями соседних сквозных отверстий, измеренное от оси вала, не должно превосходить 180°.

Кулачок толкающей системы дозатора может иметь как минимум две выступающие части.

Дополнительно устройство может содержать штампующий механизм и фаршепитатель, при этом распределитель может быть кинематически связан с барабанами таким образом, что момент перекрытия сквозным отверстием распределителя входного отверстия накопительной емкости будет совпадать с моментом максимального сближения наиболее близко расположенных друг к другу нижних краев ячеек барабанов с контуром внутренней поверхности ячеек, образующих при вращении одного из барабанов зону формования полуфабрикатов, с симметричным допуском, удовлетворяющим условию

где Δ - симметричный допуск на совпадение момента перекрытия сквозным отверстием распределителя входного отверстия накопительной емкости с моментом максимального сближения нижних краев наиболее близко расположенных друг к другу ячеек барабанов;

τ - время распространения по находящейся в трубопроводе начинке импульса, полученного ею от поршня.

При указанной кинематической связи размеры сквозного отверстия распределителя и входного отверстия накопительной емкости могут быть выполнены с возможностью следующего за указанным перекрытием отверстий их полного перекрывания соответственно объектом, в котором выполнены емкости, и распределителем при сближении верхних краев соответствующих ячеек после формования не менее 1/3 полуфабриката.

Дозатор может быть подключен к фаршнасосу, нагнетающему начинку в полость вала дозатора.

На выходе фаршнасоса может быть установлен регулируемый клапан-задвижка, выполненный с возможностью управления давлением начинки в полости.

В фаршенасосе может использоваться частотно-регулируемый электропривод. Для этого фаршенасос может включать асинхронный двигатель и насос центробежной конструкции с крыльчаткой.

Фаршепитатель может быть установлен на расстоянии от зоны формования полуфабрикатов, не превышающем максимального радиуса наружной поверхности барабанов, при этом дозатор может быть выполнен в виде расположенного над вершиной клинообразного фрагмента конструктивного элемента фаршепитателя, тогда как к последнему, например через отверстие, может быть подведен трубопровод, соединенный с фаршенасосом.

Дозатор может включать вентиль, представляющий собой цилиндр, и при этом последний может включать как минимум одно поперечное отверстие заданного диаметра.

Вентиль может быть кинематически связан с приводом, от которого он получает вращение вокруг своей оси, при этом может использоваться зубчатая или цепная передачи с конечным элементом в виде звездочки.

Цилиндр может включать как минимум одну группу пересекающихся поперечных отверстий заданного диаметра, минимальные углы между осями ближайших из которых примерно одинаковы.

Цилиндр может быть окружен втулкой со сквозным отверстием.

Дозатор может содержать жиклер и клапан, выполненный в виде винта или болта, или резьбовой шпильки.

Цилиндр может включать несколько отстоящих друг от друга более чем на 5 мм групп пересекающихся поперечных отверстий заданного диаметра, минимальные углы между осями ближайших из которых одинаковы.

Цилиндр может включать как минимум одну пару групп, оси отверстий которых попарно параллельны.

Цилиндр может включать как минимум одну пару групп, оси всех отверстий которых не параллельны.

Цилиндр может быть окружен втулкой со сквозными отверстиями в количестве, равном количеству групп отверстий на цилиндре.

Дозатор может содержать жиклер, который может включать отверстия в количестве групп отверстий цилиндра и клапана, выполненные в виде винтов и/или болтов, и/или резьбовых шпилек, по одному на каждое отверстие жиклера.

Клапаны могут навинчиваться на фторопластовые уплотнители.

Дозатор может содержать камеру для равномерного заполнения начинкой при заданном ее давлении, объем которой превосходит 10'000 мм3.

В камере может быть расположен демпфер, представляющий собой подпружиненные упругим элементом или упругой средой поршень или мембрану, в пространство за которой через впускной клапан накачан воздух под давлением.

Вентиль может быть кинематически связан с барабанами таким образом, что момент перекрытия поперечным отверстием цилиндра отверстия втулки или жиклера примерно совпадет с моментом максимального сближения наиболее близко расположенных друг к другу нижних краев ячеек барабанов - ячеек, образующих зону формования полуфабрикатов.

При указанной кинематической связи размеры поперечного отверстия цилиндра и отверстия втулки или жиклера могут быть выполнены с возможностью следующего за указанным перекрытием отверстий их полного перекрывания соответственно втулкой или жиклером и цилиндром при сближении верхних краев соответствующих ячеек после формования не менее 1/3 полуфабриката.

На выходе фаршенасоса или на входе фаршепитателя может быть установлен регулируемый клапан-задвижка, выполненный с возможностью управления давлением начинки в камере.

В фаршенасосе может использоваться частотно-регулируемый электропривод.

Фаршенасос может включать асинхронный двигатель и насос центробежной конструкции с крыльчаткой.

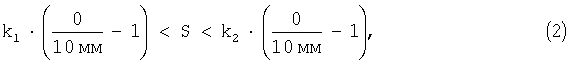

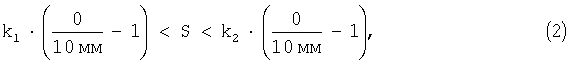

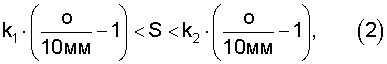

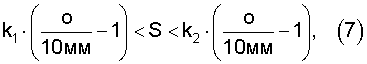

Глубина выборки по периметру ячеек может быть больше четверти, но меньше удвоенной средней толщины лент, тогда как площадь ее рабочей поверхности должна удовлетворять условию

где k1=20 мм2,

о - средний периметр контура входных отверстий ячеек,

k2=50 мм2,

и при этом ширина такой выборки, равно как и кривизна контура входного отверстия ячеек не постоянны, причем в среднем ширина выборки больше в той части ячеек, где контур входного отверстия имеет большую кривизну, тогда как максимальная ширина выборки превосходит минимальную, а максимальный размер, охватывающий контур входного отверстия ячеек, превосходит минимальный не менее чем на 10, но и не более чем на 100%.

По крайней мере часть ячеек может включать на своей боковой поверхности направляющую поступательного движения или замок типа «ласточкин хвост», выполненные с возможностью установки в них приспособления для формирования рельефного рисунка на поверхности полуфабрикатов.

Ячейка может содержать приспособление для формирования рельефного рисунка на поверхности полуфабрикатов, включающее как минимум один фрагмент пластинчатой формы и один фрагмент цилиндрической формы, располагаемые в ячейке, при этом максимальный поперечный размер такого фрагмента (упомянутого последним) больше четверти средней толщины лент, но меньше половины минимального размера, охватывающего контур входного отверстия ячейки.

Приспособления для формирования рельефного рисунка могут содержать обе ячейки пары, составляющей зону формования полуфабриката, и при этом соответствующие фрагменты пластинчатой формы могут располагаться так, что в зоне формования полуфабрикатов они оказываются скрещенными, а соответствующие фрагменты цилиндрической формы могут располагаться так, что в зоне формования полуфабрикатов они располагаются один напротив другого.

Упомянутые фрагменты цилиндрической формы могут быть выполнены с такими продольными размерами или так установлены в ячейке, что при максимальном сближении минимальное расстояние между ними соизмеримо со средней толщиной лент (не больше удвоенной ширины лент).

По крайней мере в части ячеек за их входными отверстиями могут быть установлены мембраны из пластически деформируемого материала, такого как резина, края которых могут быть жестко зафиксированы вблизи контура входного отверстия ячеек.

Так, например, мембрана посредством резьбового кольца может быть установлена в резьбовую втулку, которая может быть ввинчена в тело барабана со стороны его наружной поверхности.

Мембраны могут иметь переменную толщину.

Мембраны могут быть выполнены легкосъемными.

Ячейки могут быть расположены на барабане таким образом, что максимальным размером, охватывающим контур входного отверстия, они окажутся ориентированы преимущественно в направлении своего движения.

Ячейки могут быть расположены на барабане таким образом, что максимальным размером, охватывающим контур входного отверстия, они окажутся ориентированы преимущественно поперек направления своего движения, тогда как отношение усредненного максимального размера, охватывающего контур входных отверстий ячеек, измеренного в направлении их перемещения, к усредненному минимальному размеру, охватываемому контуром входных отверстий ячеек будет больше или может содержать толкатель, включающий штоки, к которым могут крепиться располагаемые в ячейках экраны, с обеспечением минимального зазора между поверхностями последних и внутренними боковыми поверхностями ячеек превосходящего 0,1, но меньшего 0,5 мм, а на дне ячеек могут быть выполнены сквозные отверстия для свободного проникновения в них таких штоков, при этом дополнительно устройство может включать механизм перемещения штоков, выполненный с возможностью обеспечения поступательного движения экранов относительно соответствующих ячеек, причем такой механизм может быть выполнен с возможностью обеспечения относительно медленного плавного перемещения экранов в сторону входного отверстия ячеек и в сравнении с ним быстрого движения экранов в обратном направлении - к дну.

Экраны могут быть изготовлены из материала, имеющего малое сцепление с материалом оболочки, такого как фторопласт, или могут иметь, по крайней мере на своей рабочей поверхности, соответствующее покрытие, такое как тефлоновое.

Механизм перемещения штоков может включать кулачок, содержащий ступеньку, высота которой больше или равна максимальному ходу экранов в ячейках.

Кулачок может свободно крепиться на одной оси с барабаном, например на консоли, при этом заданная ориентация кулачка относительна станины или корпуса устройства может быть обеспечена посредством противовеса.

На дне ячейки могут содержать отверстия, выполненные с возможностью подачи в их полость воздуха или технологического газа под избыточным относительно атмосферного давлением, тогда как устройство дополнительно может включать средство нагнетания воздуха или технологического газа, например, во внутреннюю полость барабана и соответствующий трубопровод, а также узел прерывистой подачи воздуха или технологического газа в ячейки, зависящей от положения последних относительно зоны формования полуфабрикатов.

Так, например, к внутренней поверхности барабана может крепиться ось на стойках, на которую может быть посажена изогнутая пластина, на одном конце которой может располагаться груз, а на другом - прокладка.

В ячейках могут быть предусмотрены и разнообразные выпускные системы. Так, например, в мембране ячейки может быть выполнено выпускное отверстие. Выпускные отверстия могут быть выполнены и в теле барабана. При этом с полостью ячейки они могут быть соединены посредством проточки и выпускных отверстий в резьбовой втулке.

Входное отверстие как минимум части ячеек может быть выполнено полукруглой формы с фрагментом, контур которого имеет переменную кривизну и содержит повторяющиеся выступающие элементы с угловым периодом следования γ, большим 10°, но меньшим 45°, в то время как внутренняя поверхность таких ячеек также может иметь повторяющиеся выступающие элементы, угловой период следования которых также примерно равен γ, тогда как высота профиля элементов, упомянутых первыми, и высота элементов, упомянутых вторыми, примерно одинакова и больше 2, но меньше 5 мм.

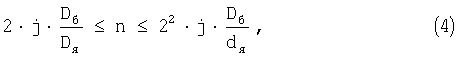

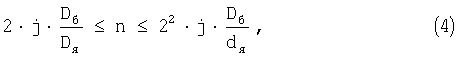

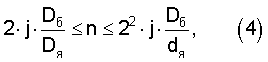

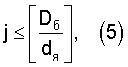

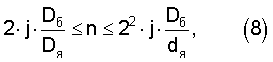

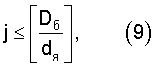

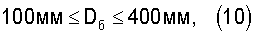

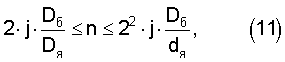

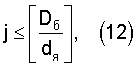

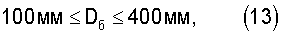

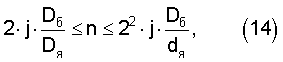

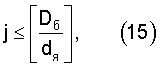

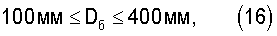

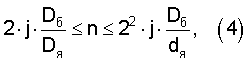

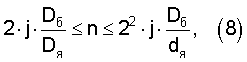

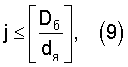

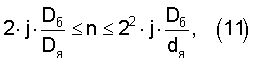

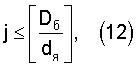

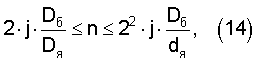

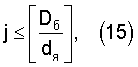

Число ячеек на барабанах может удовлетворять следующему условию:

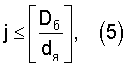

где j - число ячеек, которые одновременно могут быть пересечены образующей барабана, такое, что удовлетворяется условие

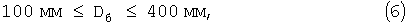

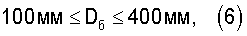

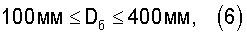

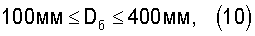

Dб - диаметр наружной поверхности барабана, причем

Dя - максимальный размер, охватывающий контур входного отверстия ячейки,

dя - минимальный размер, охватывающий контур входного отверстия ячейки,

при этом барабаны могут быть установлены таким образом, что минимальное расстояние между ними не будет превышать половины средней толщины лент, причем как минимум с одного края как минимум один из них может иметь выборку глубиной, которую можно определить как половину разности диаметра наружной поверхности барабана и диаметра выборки, превышающей половину средней толщины лент, и шириной, составляющей от 5 до 25% ширины рабочей зоны, определяемой как эвентуальная зона разделения полуфабрикатов, для которой возможно наименьшее расстояние между поверхностями барабанов вне ячеек, на наружной поверхности барабанов в направлении их осей, тогда как такая ширина составляет от 30 до 300 мм.

Число ячеек, которые одновременно могут быть пересечены образующей барабана, может быть более 1, и ячейки могут быть расположены на поверхности барабана в шахматном порядке.

Соседние ячейки могут быть выполнены зеркально повернутыми.

Диаметр наружной поверхности барабана может быть больше 200, но меньше 250 мм.

Барабаны могут быть установлены таким образом, что их наружные поверхности в области рабочих зон будут соприкасаться.

С обоих краев оба барабана могут включать выборки.

Ширина рабочей зоны может быть равна 100±30 мм.

Входные отверстия всех ячеек барабанов по своему периметру могут быть окружены выборками.

Ячейки могут быть расположены на барабанах таким образом, что минимальное расстояние между контуром входных отверстий соседних ячеек не будет превышать 2 мм.

Барабаны с точностью погрешности изготовления могут быть выполнены идентичными.

Барабаны могут иметь замыкающуюся на силовом приводе кинематическую связь, построенную на базе зубчатой и/или цепной передач, обеспечивающую примерное равенство линейных скоростей их наружных поверхностей - рабочих зон, причем упомянутая линейная скорость как минимум на 3, но не более чем на 30% может превосходить линейную скорость рабочих поверхностей валиков.

Устройство может быть выполнено с возможностью изменения соотношения линейных скоростей наружных поверхностей барабанов и рабочих поверхностей валиков.

В нем для вращения барабанов может использоваться частотно-регулируемый электропривод, тогда как для вращения валиков раскатки - привод, независимый от упомянутого регулируемого.

Для вращения барабанов устройство может включать асинхронный двигатель.

Барабаны могут быть установлены таким образом, что минимальное расстояние между ними не будет превышать четверти средней толщины лент, при этом дополнительно устройство может содержать блок юстировки взаимного расположения барабанов, включающий как минимум одну эксцентриковую опору как минимум одного из барабанов или его оси.

Блок юстировки может включать эксцентриковые опоры каждого барабана или их осей.

Опора как минимум одного из барабанов может быть выполнена с возможностью его перемещения при наладке вдоль оси.

Так, как минимум один из барабанов может быть посажен на втулку, сопрягаемую с корпусом устройства или с его станиной либо с осью барабана по резьбе.

Барабаны могут иметь замыкающуюся на силовом приводе кинематическую связь, построенную на базе зубчатой и/или цепной передач, при этом как минимум один из барабанов или как минимум одно из устройств крепления барабанов могут быть выполнены с возможностью вращения как минимум одного из них при неподвижном другом.

Так, например, один из барабанов может жестко крепиться к своей оси посредством втулки и пары гаек.

Как минимум один из барабанов может быть установлен на консольно закрепленной оси.

На консольно закрепленных осях могут быть установлены и оба барабана, при этом со стороны, противоположной указанному закреплению, оси могут быть связаны друг с другом посредством фиксатора, имеющего жесткую конструкцию.

Перечень чертежей

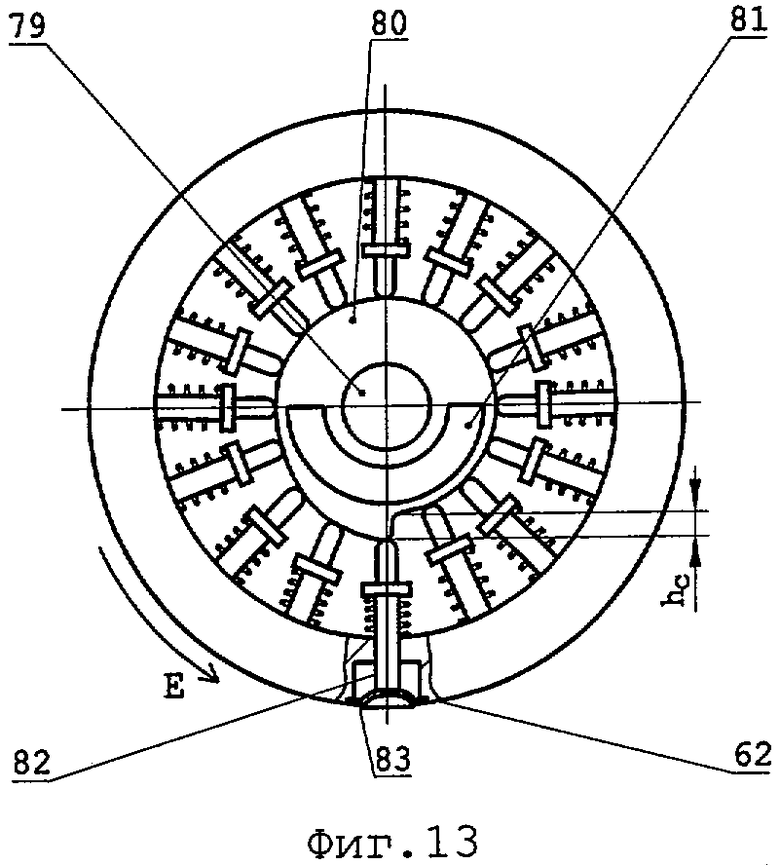

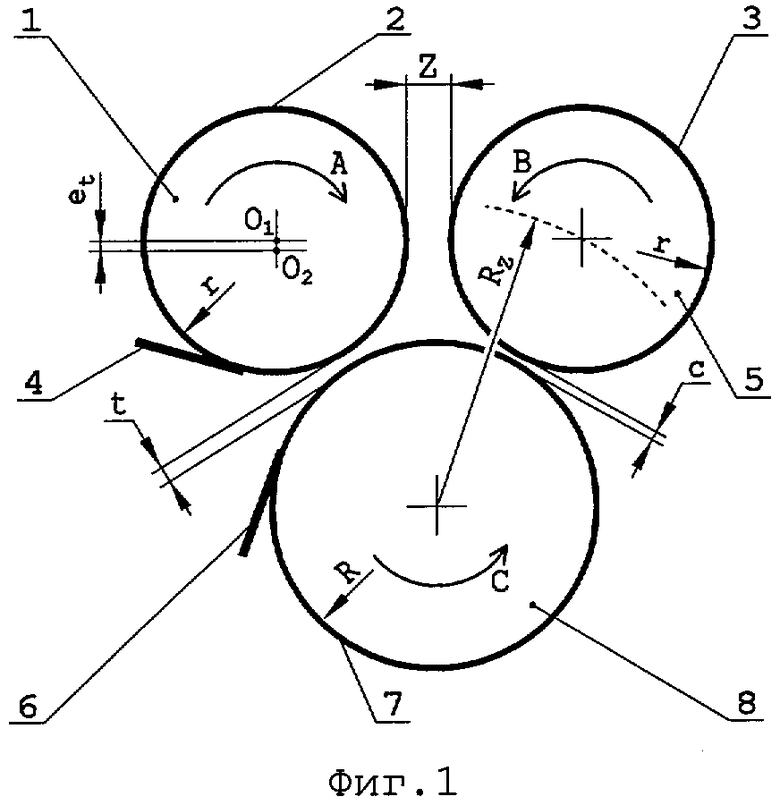

На фиг.1 представлен один из возможных вариантов взаимного расположения валиков и вальца.

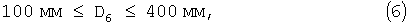

На фиг.2 представлен один из возможных вариантов взаимного расположения валиков и одного из барабанов.

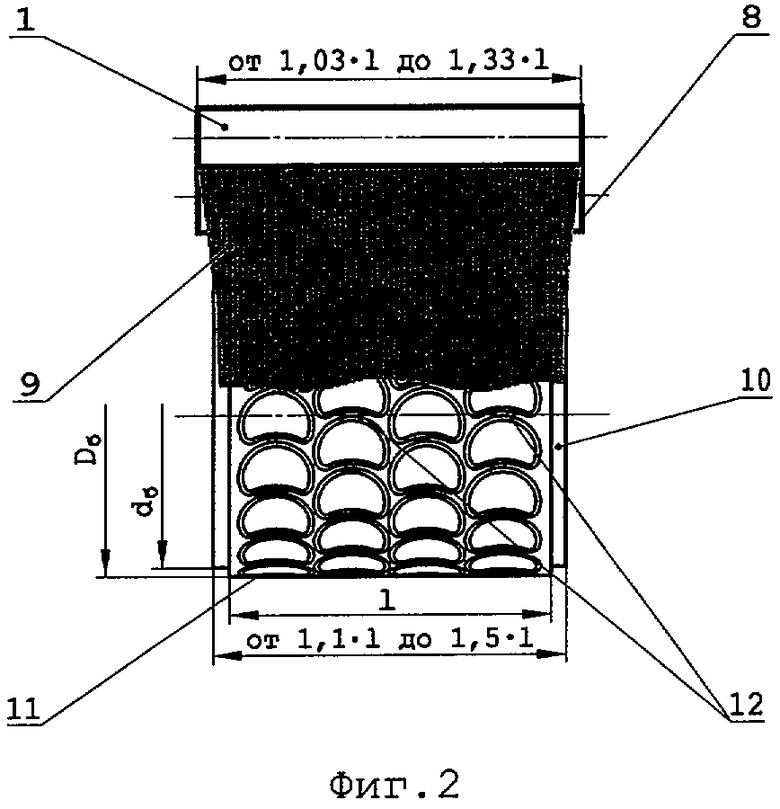

На фиг.3 представлен один из возможных вариантов блока валиков.

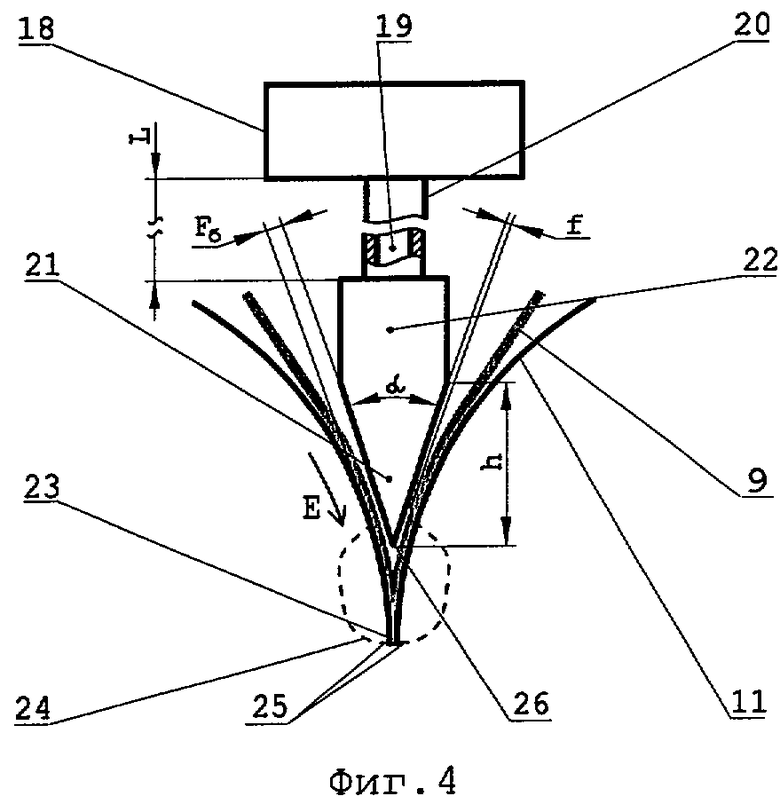

На фиг.4 представлен один из возможных вариантов взаимного расположения фаршепитателя и барабанов.

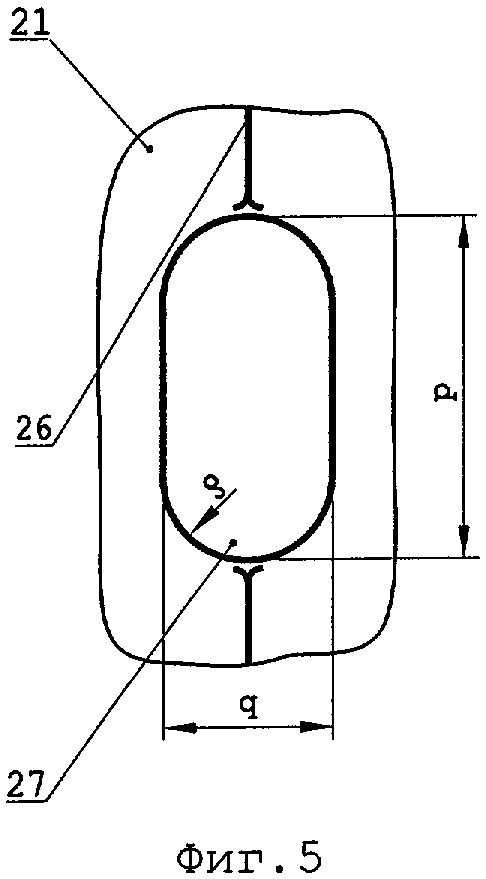

На фиг.5 представлен один из возможных вариантов выходного отверстия фаршепитателя.

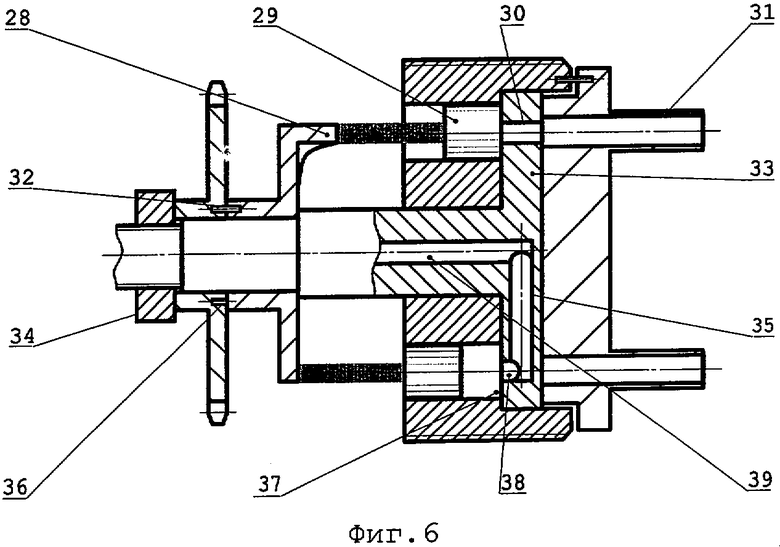

На фиг.6 представлен один из возможных вариантов конструктивного исполнения дозатора.

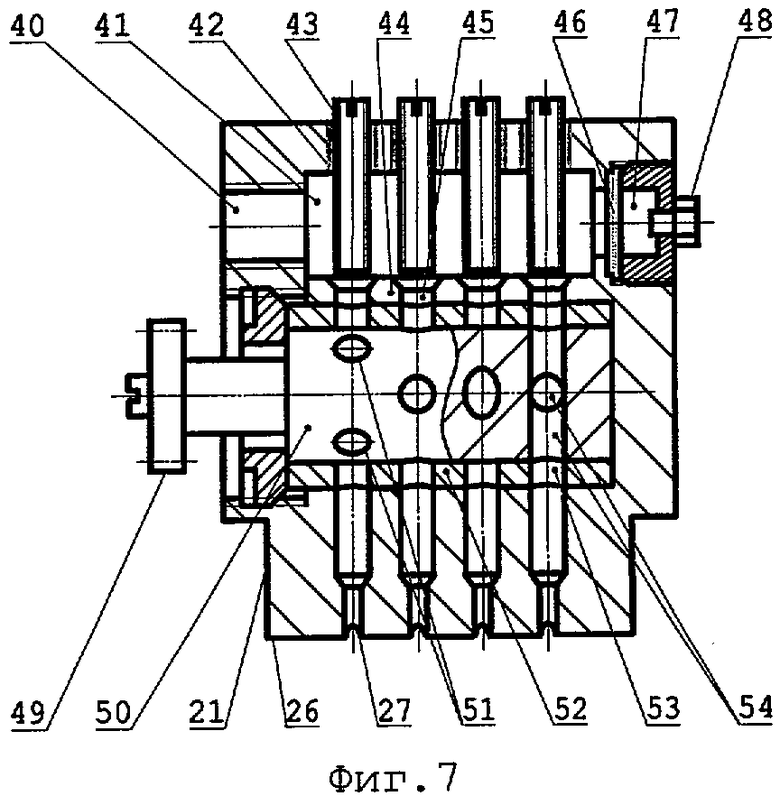

На фиг.7 представлен еще один возможный вариант конструктивного исполнения дозатора.

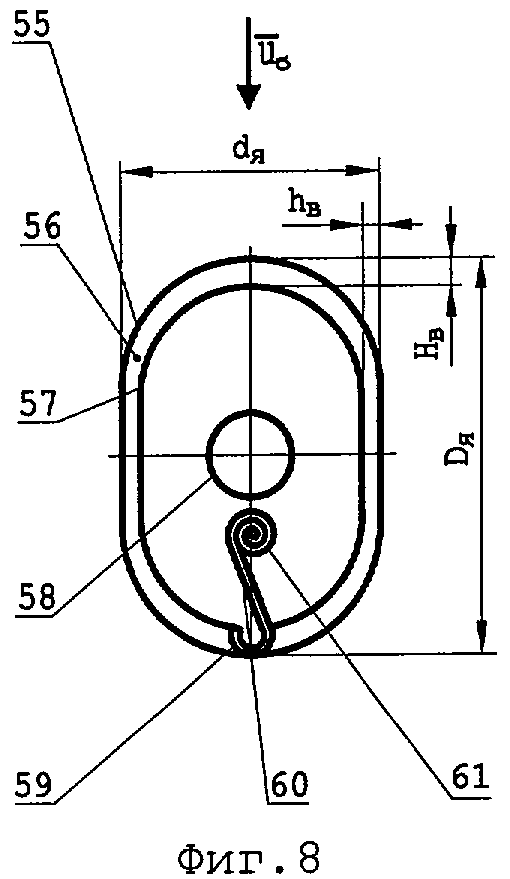

На фиг.8 представлен возможный вариант конструктивного исполнения ячейки.

На фиг.9 представлен возможный вариант взаимного расположения приспособлений для формирования рельефного рисунка на поверхности полуфабрикатов, находящихся в ячейках различных барабанов, составляющих зону формования последних, при максимальном сближении.

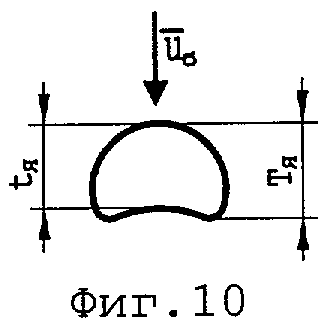

На фиг.10 представлен возможный вариант контура входного отверстия ячейки.

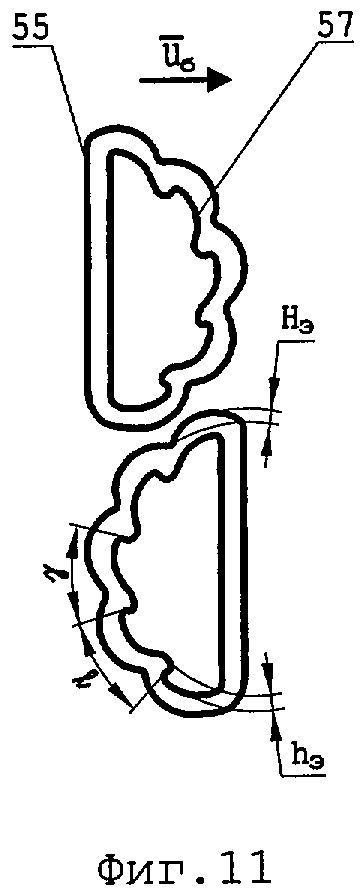

На фиг.11 представлен возможный вариант взаимного расположения ячеек на наружной поверхности барабана.

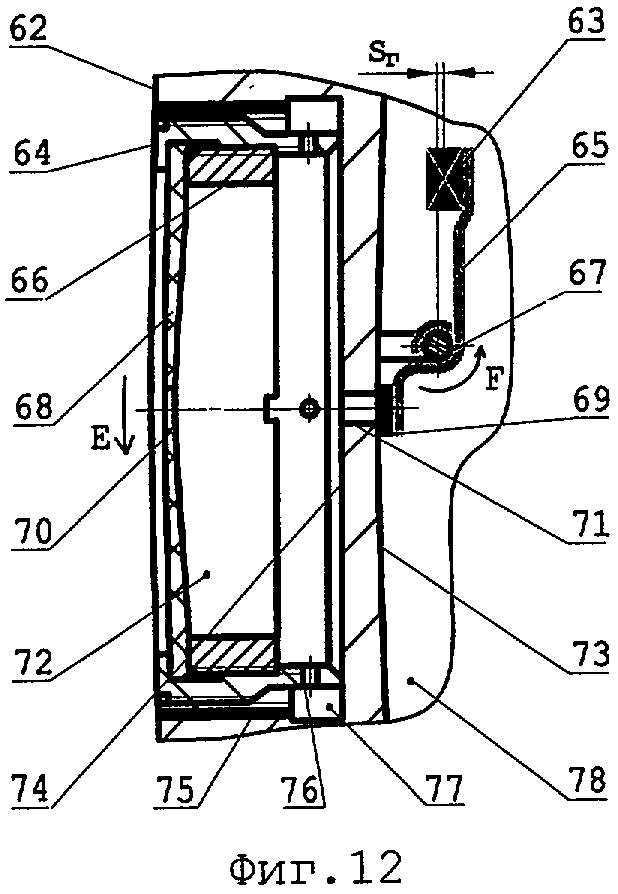

На фиг.12 представлен возможный вариант установки мембраны в ячейке.

На фиг.13 представлен возможный вариант исполнения механизма, обеспечивающего выталкивание полуфабрикатов из ячеек.

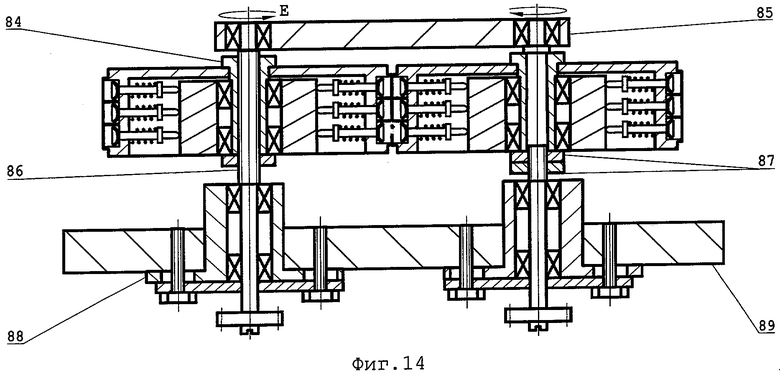

На фиг.14 представлен возможный вариант схематичного разреза заявляемого устройства на виде сверху.

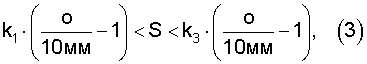

На фиг.1-14 приняты следующее обозначения:

1 - верхний валик (меньшего диаметра),

2 - рабочая поверхность верхнего валика,

3 - рабочая поверхность вальца,

4 - пластина для съема ленты с верхнего валика,

5 - валец,

6 - пластина для съема ленты с нижнего валика,

7 - рабочая поверхность нижнего валика,

8 - нижний валик (большего диаметра),

9 - лента материала оболочки, выдавливаемая валиками,

10 - выборка - отвал для излишков материала оболочки,

11 - рабочая зона,

12 - приближающиеся к зоне формования полуфабрикатов нижние края ячеек барабана, расположенных относительно образующей его наружной поверхности одинаковым образом,

13 - тефлоновое покрытие,

14 - один из концов шпильки, который предполагается жестко зафиксировать относительно оси вращения барабанов, например в корпусе устройства (не показан),

15 - прижимная пластина,

16 - гайка, посредством которой осуществляется беззазорная по торцевым поверхностям валиков и вальца сборка блока,

17 - выбирающая зазоры и одновременно антифрикционная фторопластовая прокладка,

18 - дозатор или в ином исполнении устройства только его часть - фаршенасос,

19 - проходное отверстие одного из направлений трубопровода,

20 - одно из направлений трубопровода,

21 - клинообразный фрагмент фаршепитателя (изображен схематично),

22 - верхняя часть фаршепитателя или в ином исполнении устройства также и дозатор,

23 - зона формования полуфабрикатов,

24 - контур внутренней поверхности ячейки, образующей в отображенном на чертеже моменте зону формирования полуфабрикатов,

25 - наиболее близко расположенные друг к другу нижние края ячеек барабанов,

26 - ребро при вершине клинообразного фрагмента фаршепитателя,

27 - выходное отверстие фаршепитателя,

28 - выступающая часть кулачка,

29 - поршень,

30 - сквозное отверстие,

31 - выпускной канал,

32 - штифт кулачка, определяющий его положение относительно фиксатора (например, шпонки) конечного элемента привода, приводящего вал дозатора во вращательное движение,

33 - распределитель начинки,

34 - гайка,

35 - отверстие, соединяющее полость вала дозатора с карманом,

36 - одно из позиционирующих отверстий на конечном элементе привода (зубчатом колесе зубчатой или звездочке цепной передач), приводящего вал дозатора во вращательное движение, предназначенных для размещения в них штифта кулачка при наладке дозатора,

37 - входное отверстие накопительной полости,

38 - карман,

39 - полость вала дозатора, на котором размещены распределитель начинки и толкающая система,

40 - отверстие с резьбой для присоединения трубопровода от фаршенасоса,

41 - камера для равномерного заполнения начинкой при заданном ее давлении,

42 - фторопластовый уплотнитель,

43 - клапан, выполненный в виде резьбовой шпильки,

44 - жиклер, выполненный заодно с корпусом дозатора-фаршепитателя,

45 - отверстие жиклера,

46 - мембрана, подпружиненная упругой средой,

47 - пространство за мембраной, предназначенное для заполнения упругой средой, подпружинивающей мембрану,

48 - впускной клапан для заполнения пространства за мембраной упругой средой,

49 - звездочка цепной передачи, приводящая вентиль во вращение,

50 - вентиль,

51 - группа пересекающихся отверстий,

52 - втулка,

53 - сквозное отверстие втулки (позицией отмечена часть такого отверстия),

54 - сквозные поперечные отверстия вентиля, составляющие еще одну группу пересекающихся отверстий, углы между осями которых одинаковы и равны 90°, при этом данная группа составляет с группой 51 пару, оси всех отверстий которой не параллельны,

55 - контур входного отверстия ячейки,

56 - рабочая поверхность выборки по периметру ячейки,

57 - внутренняя (боковая) поверхность ячейки,

58 - отверстие на дне ячейки,

59 - направляющая типа «ласточкин хвост», расположенная вблизи с участком контура входного отверстия ячейки, имеющего максимальную кривизну,

60 - фрагмент пластинчатой формы приспособления для формирования рельефного рисунка на поверхности полуфабрикатов,

61 - фрагмент цилиндрической формы приспособления для формирования рельефного рисунка на поверхности полуфабрикатов,

62 - тело барабана,

63 - груз,

64 - резьбовая втулка,

65 - изогнутая пластина с направляющей вращательного движения,

66 - резьбовое кольцо,

67 - ось на стойках,

68 - мембрана,

69 - резиновая прокладка,

70 - выпускное отверстие в мембране,

71 - впускное отверстие на дне ячейки,

72 - полость ячейки,

73 - внутренняя поверхность барабана,

74 - дно ячейки,

75 - одно из выпускных отверстий в теле барабана,

76 - одно из выпускных отверстий в резьбовой втулке,

77 - проточка,

78 - внутренняя полость барабана, в которой под давлением находится сухой охлажденный воздух,

79 - консоль - консольно закрепленная ось, на которой установлен барабан,

80 - фторопластовый кулачок, установленный на оси по скользящей посадке либо на подшипниках качения,

81 - противовес,

82 - шток, на котором крепится экран,

83 - экран чашеобразной формы, внутренняя поверхность которого определяет внешний вид полуфабрикатов,

84 - втулка, сопрягаемая с осью барабана по резьбе,

85 - фиксатор жесткой конструкции, например швеллер,

86 - ось барабана - вал, на котором установлен барабан, например, посредством втулки,

87 - пара гаек (гайка и контргайка),

88 - эксцентриковая опора барабана,

89 - станина или корпус устройства,

А - направление вращения верхнего валика при формовании ленты,

В - направление вращения вальца при формовании ленты,

С (большое) - направление вращения нижнего валика при формовании ленты,

с (малое) - минимальный зазор,

D - направление перемещения блока при наладке устройства,

Dб - диаметр наружной поверхности барабана,

dб - диаметр выборки, определяющей ее глубину, равную половине разности диаметра наружной поверхности барабана и диаметра выборки,

Dп - максимальный поперечный размер фрагмента цилиндрической формы приспособления для формирования рельефного рисунка на поверхности полуфабриката,

Dя (большое) - максимальный размер, охватывающий контур входного отверстия ячейки,

dя (малое) - минимальный размер, охватывающий контур входного отверстия ячейки,

Е - направление вращения барабана, изображенного слева,

et - эксцентриситет установки верхнего валика в опоре (например, на оси), жестко связанной с опорой нижнего валика,

F (большое) - направление вращения пластины, связанного с возникновением вращающего момента силы тяжести, действующей на груз, при повороте барабана на заданный угол, определяемый смещением центра тяжести груза от оси на стойках,

f (малое) - гарантированный расчетный (при средней толщине лент) просвет между фаршепитателем и лентами,

Fб (большое) - минимальное расстояние между поверхностями барабанов и фаршепитателя,

h - высота клинообразного фрагмента фаршепитателя,

Нв (большое) - большая ширина выборки,

hв (малое) - меньшая ширина выборки,

hл (малое) - расстояние между приспособлениями для формирования рельефного рисунка на поверхности полуфабрикатов при их максимальном сближении (соизмеримое с шириной лент),

hп (малое) - продольный размер фрагмента цилиндрической формы приспособления для формирования рельефного рисунка на поверхности полуфабрикатов,

hс (малое) - высота ступеньки,

Нэ (большое) - высота профиля повторяющихся элементов контура входного отверстия ячеек,

hэ (малое) - высота повторяющихся элементов внутренней поверхности ячеек,

L (большое) - длина трубопровода,

l (малое) - ширина рабочей зоны,

O1 - ось рабочей поверхности верхнего валика,

О2 - возможная ось вращения верхнего валика при регулировке зазора между валиками,

р - наибольший размер выходного отверстия фаршепитателя,

q - наименьший размер выходного отверстия фаршепитателя,

R (большое) - радиус нижнего валика,

r (малое) - радиус верхнего валика и вальца,

Rz - радиус окружности, по которой валец может перемещаться относительно нижнего валика,

Sг - смещение груза от оси на стойках,

t - зазор между валиками,

Тя - усредненный максимальный размер, охватывающий контур входных отверстий ячеек, измеренный в направлении их перемещения при вращении барабанов,

tя - усредненный минимальный размер, охватываемый контуром входных отверстий ячеек,

- вектор линейной скорости наружной поверхности барабана,

- вектор линейной скорости наружной поверхности барабана,

Z - большой зазор,

α - угол при вершине клинообразного фрагмента фаршепитателя,

γ - угловой период следования повторяющихся выступающих элементов внутренней поверхности ячеек,

ρ - минимальный радиус кривизны выходного отверстия фаршепитателя.

Сведения, подтверждающие возможность реализации изобретения

Заявляемое устройство для производства полуфабрикатов продукта питания из оболочки с начинкой может содержать следующие функциональные элементы: а) средство образования тестовой заготовки - раскатку, выполненную с возможностью формирования как минимум двух лент из материала оболочки посредством как минимум двух механизмов, содержащих как минимум по два вращающиеся навстречу друг другу валика, установленных относительно друг друга с заданным зазором; б) средство подачи начинки с фрагментом клинообразной формы, ориентированным вершиной в сторону зоны формования полуфабрикатов - фаршепитатель, выполненный с возможностью подачи порций начинки между лентами; в) блок нагнетания начинки - дозатор (начинки), выполненный с возможностью дозированного (порционного) нагнетания начинки в фаршепитатель, например, посредством (иначе - через) выпускных(е) каналов(ы); г) зону формования полуфабрикатов, в которую подаются ленты и порции - ячейки (формовочные), расположенные в непосредственной близости напротив друг друга и имеющие заданную форму внутренних поверхностей, соответствующую форме получаемых полуфабрикатов, либо включающие вставки соответствующей формы, например чашеобразные элементы - экраны; д) штампующий механизм - барабаны (с множеством ячеек), установленные с возможностью вращения навстречу друг другу - в противоположных направлениях, и е) выталкивающее средство - толкатель, расположенное в ячейках и выполненное с возможностью возвратно-поступательного перемещения относительно ячейки. Дополнительно такое устройство содержит различные кинематические цепи, замкнутые как минимум на одном силовом агрегате.

Дозатор может быть устроен следующим образом. Он может содержать накопительные полости - цилиндрические каналы - с поршнями, выпускные каналы по числу накопительных полостей, толкающую систему, выполненную в виде кулачка и предназначенную для воздействия на поршни, а также распределитель начинки, выполненный с возможностью перекрывания накопительных полостей и смонтированный (размещенный) на одном валу с толкающей системой. При этом распределитель начинки может иметь сквозные отверстия, пропускающие начинку из накопительных полостей в выпускные каналы, а также обращенный в сторону накопительных полостей карман, сообщающийся с валом, который в свою очередь может быть выполнен полым для подачи по нему начинки под давлением.

Ячейки могут быть устроены следующим образом. Их входные отверстия могут иметь овальную форму. При этом как минимум часть таких отверстий может быть окружена кольцевым уступом - выборкой по периметру, рабочая поверхность которой предназначена для формования кромочной части полуфабрикатов. Помимо этого в формующих ячейках может быть предусмотрено размещение приспособления для формирования рельефного рисунка на поверхности полуфабрикатов.

При этом указанные элементы могут иметь следующие особенности.

Дополнительно раскатка (фиг.1) содержит прижимной валец 5, выполненный с возможностью его расположения относительно одного из упомянутых валиков, например, 8 с минимальным зазором с порядка 0,1 мм, а относительно другого, например, 1 - с большим зазором Z, лежащим в пределах от 10·с до 100·с, тогда как зазор между самими валиками t лежит в пределах от с до 10·с.

Валик, у которого с вальцом имеется минимальный зазор, может быть выполнен с радиусом R, большим радиуса вальца, тогда как валик, у которого с вальцом имеется большой зазор, может быть выполнен с радиусом r, примерно равным радиусу вальца. Так, например, валик, у которого с вальцом имеется минимальный зазор, может иметь радиус порядка 100 мм, а тот, у которого с вальцом имеется большой зазор, может иметь радиус примерно на 25% меньший, чем указанный (т.е. порядка 75 мм).

Валики и валец могут быть кинематически связанными, например, посредством зубчатой передачи, и при этом такая связь должна обеспечивать равенство линейных скоростей их рабочих поверхностей 2, 3 и 7 при вращении валиков и вальца по стрелкам А, В, С.

Крепление вальца может быть выполнено с возможностью изменения или регулировки большого зазора.

Так, например, крепление вальца может быть выполнено с возможностью перемещения последнего по окружности с радиусом Rz относительно валика, у которого с вальцом имеется минимальный зазор, при этом должно обеспечиваться приблизительное постоянство минимального зазора.

Крепление как минимум одного из валиков может быть выполнено с возможностью изменения или регулировки зазора между валиками.

Так, например, крепление одного из валиков может быть выполнено с возможностью его вращения относительно оси О2, отстоящей более чем на 0,1 мм от оси его рабочей поверхности O1.

Для этого такой валик может быть посажен на втулку или ось с эксцентриситетом внутренней и наружной поверхностей et>0,1 мм.

Каждый из механизмов может иметь независимый привод, например отдельный электромотор.

Дополнительно устройство может включать узел предварительной раскатки материала оболочки, выполненный с возможностью получения заготовки материала оболочки с толщиной, превосходящей большой зазор.

Раскатка может также включать пластины 4 и 6 для съема лент с валиков.

Если ширина рабочей зоны 11 (фиг.2), определяемой как эвентуальная зона разделения полуфабрикатов, для которой возможно наименьшее расстояние между поверхностями барабанов вне ячеек, на наружной поверхности барабанов в направлении их осей составляет l (больше 33, но меньше 333 мм), то ширина рабочих поверхностей, определяемых областью выхода лент 9, валиков может составлять от 1,03·l до 1,33·l.

Валики (фиг.3) посредством прижимных пластин 15 могут быть собраны в блок, выполненный с возможностью перемещения ориентировочно вдоль рабочих поверхностей валиков по стрелке D.

В прижимных пластинах могут быть выполнены направляющие вращательного движения валиков в виде подшипников скольжения или качения, на которые могут быть насажены оси валиков, при этом как минимум с одной стороны блока оси валиков могут выступать за прижимную пластину (не показано).

Пластины могут быть скреплены посредством как минимум одной шпильки, концы которой, например 14, жестко зафиксированы относительно оси вращения барабанов, например в станине. Степень затяжки гаек 16 может определяться выборкой зазора между пластинами и валиками.

На опорных поверхностях пластины могут содержать антифрикционное покрытие или антифрикционные прокладки.

Так, например, на опорных поверхностях пластины может быть нанесено тефлоновое покрытие 13, или может быть установлена фторопластовая прокладка 17.

Блок может также включать и валец.

Каждый из механизмов раскатки может иметь независимый привод.

Устройство может дополнительно включать узел предварительной раскатки материала оболочки, выполненный с возможностью получения заготовки материала оболочки с шириной, меньшей ширины рабочих поверхностей валиков.

Взаимная ориентация барабанов и фаршепитателя (фиг.4) может быть выполнена такой, что минимальное расстояние между их поверхностями Fб больше 0,5, но меньше 2 мм, и при этом обеспечивается гарантированный расчетный просвет f между фаршепитателем и лентами, превышающий 0,1 мм.

При этом высота h клинообразного фрагмента 21 может быть больше 10, но меньше 100 мм, и при этом угол α при его вершине может превосходить 10°.

Ребро 26 при вершине клинообразного фрагмента может быть выполнено притупленным и иметь радиус закругления, больший 0,1 мм.

Фаршепитатель может иметь как минимум одно выходное отверстие 27 (фиг.5) вытянутой формы с соотношением наибольшего размера р к наименьшему q, превосходящим 1, 2.

Число выходных отверстий фаршепитателя может быть больше или равно числу ячеек, расположенных на барабанах одинаковым образом относительно образующих их наружных поверхностей.

Минимальный радиус кривизны ρ выходного отверстия фаршепитателя может превышать 1 мм, тогда как его наибольший размер р не превосходит 30 мм.

Устройство дополнительно может включать дозатор 18, выполненный с возможностью дозированного нагнетания начинки в фаршепитатель и содержащий выпускные каналы 31 (фиг.6) в количестве, равном количеству выходных отверстий, при этом дозатор может быть связан с фаршепитателем гибким или жестким трубопроводом с числом независимых направлений (поз.20 обозначено одно из направлений), равным числу выпускных каналов, и такие направления могут иметь примерно равную протяженность L, не превышающую 1,5 м каждое при примерно одинаковой минимальной площади проходных отверстий 19, большей 100 мм2.

Карман 38 (фиг.6) распределителя начинки 33 может соединяться с полостью 39 вала дозатора посредством отверстия 35, выполненного в теле распределителя, при этом объемы накопительных емкостей могут быть примерно равны и не превосходят 30'000 мм3 каждая.

Распределитель может составлять с валом дозатора одно целое или может быть жестко посажен на вал и при этом дополнительно зафиксирован относительно последнего посредством шпонки.

Длина вдоль оси каждого из сквозных отверстий 30 распределителя, определяемая толщиной соответствующей части последнего, может быть не менее 10, но не более 60 мм, и при этом диаметр таких отверстий может быть меньше диаметра входных отверстий 37 накопительных емкостей, в которых размещены поршни 29.

Привод вала дозатора, приводящий последний во вращательное движение, может быть выполнен в виде зубчатой или цепной передач, и при этом конечный элемент привода может быть зафиксирован относительно вала посредством шпонки.

Устройства крепления на вал функциональных элементов дозатора, таких как конечный элемент привода и/или толкающая система, и/или распределитель, могут быть выполнены с возможностью регулировки углового положения толкающей системы относительно распределителя.

Так, например, конечный элемент привода может прижиматься к кулачку посредством гайки 34, и при этом может обеспечиваться определенная взаимная ориентация кулачка и упомянутого элемента посредством выступающего штифта 32 кулачка, входящего в одно из позиционирующих отверстий упомянутого элемента, такое как 36.

Распределить может включать два и более сквозных отверстия, при этом угловое расстояние между осями соседних сквозных отверстий, измеренное от оси вала, не должно превосходить 180°.

Кулачок толкающей системы дозатора может иметь как минимум две выступающих части 28.

Дополнительно устройство может содержать штампующий механизм и фаршепитатель, при этом распределитель может быть кинематически связан с барабанами таким образом, что момент перекрытия сквозным отверстием распределителя входного отверстия накопительной емкости совпадает с моментом максимального сближения наиболее близко расположенных друг к другу нижних краев 25 (фиг.4) ячеек барабанов с контуром внутренней поверхности 24 - ячеек, образующих при вращении одного из барабанов по стрелке Е, а другого - в противоположную сторону, зону формования полуфабрикатов 23, с симметричным допуском, удовлетворяющим условию

где Δ - симметричный допуск на совпадение момента перекрытия сквозным отверстием распределителя входного отверстия накопительной емкости с моментом максимального сближения нижних краев наиболее близко расположенных друг к другу ячеек барабанов;

τ - время распространения по находящейся в трубопроводе начинке импульса, полученного ею от поршня.

При указанной кинематической связи размеры сквозного отверстия распределителя и входного отверстия накопительной емкости могут быть выполнены с возможностью следующего за указанным перекрытием отверстий их полного перекрывания соответственно объектом, в котором выполнены емкости, и распределителем при сближении верхних краев соответствующих ячеек после формования не менее 1/3 полуфабриката.

Дозатор может быть подключен к фаршенасосу, нагнетающему начинку в полость вала дозатора.

На выходе фаршенасоса может быть установлен регулируемый клапан-задвижка, выполненный с возможностью управления давлением начинки в полости.

В фаршенасосе может использоваться частотно-регулируемый электропривод. Для этого фаршенасос может включать асинхронный двигатель и насос центробежной конструкции с крыльчаткой.

Фаршепитатель может быть установлен на расстоянии от зоны формования полуфабрикатов, не превышающем максимального радиуса наружной поверхности барабанов, при этом дозатор может быть выполнен в виде расположенного над вершиной клинообразного фрагмента конструктивного элемента 22 фаршепитателя, когда как к последнему, например через отверстие 40 (фиг.7), может быть подведен трубопровод, соединенный с фаршенасосом.

Дозатор включает вентиль 50, представляющий собой цилиндр, и при этом последний может включать как минимум одно поперечное отверстие заданного диаметра.

Вентиль может быть кинематически связан с приводом, от которого он получает вращение вокруг своей оси, при этом может использоваться зубчатая или цепная передачи с конечным элементом в виде звездочки 49.

Цилиндр может включать как минимум одну группу 51 пересекающихся поперечных отверстий заданного диаметра, минимальные углы между осями ближайших из которых примерно одинаковы.

Цилиндр может быть окружен втулкой со сквозным отверстием 53.

Дозатор может содержать жиклер и клапан, выполненный в виде винта или болта, или резьбовой шпильки 43.

Цилиндр включает несколько отстоящих друг от друга более чем на 5 мм групп, пересекающихся поперечных отверстий заданного диаметра, минимальные углы между осями ближайших из которых одинаковы.

Цилиндр включает как минимум одну пару групп, оси отверстий которых попарно параллельны.

Цилиндр может включать как минимум одну пару групп, например 51 и 54, оси всех отверстий которых не параллельны.

Цилиндр может быть окружен втулкой 52 со сквозными отверстиями в количестве, равном количеству групп отверстий на цилиндре.

Дозатор может содержать жиклер 44, который может включать отверстия 45 в количестве групп отверстий цилиндра и клапаны, выполненные в виде винтов и/или болтов, и/или резьбовых шпилек, по одному на каждое отверстие жиклера.

Клапаны могут навинчиваться на фторопластовые уплотнители 42.

Дозатор может содержать камеру 41 для равномерного заполнения начинкой при заданном ее давлении, объем которой превосходит 10'000 мм3.

В камере может быть расположен демпфер, представляющий собой подпружиненные упругим элементом или упругой средой поршень или мембрану 46, в пространство за которой 47 через впускной клапан 48 накачан воздух под давлением.

Вентиль может быть кинематически связан с барабанами таким образом, что момент перекрытия поперечным отверстием цилиндра отверстия втулки или жиклера примерно совпадает с моментом максимального сближения наиболее близко расположенных друг к другу нижних краев ячеек барабанов - ячеек, образующих зону формования полуфабрикатов.

При указанной кинематической связи размеры поперечного отверстия цилиндра и отверстия втулки или жиклера могут быть выполнены с возможностью следующего за указанным перекрытием отверстий их полного перекрывания соответственно втулкой или жиклером и цилиндром при сближении верхних краев соответствующих ячеек после формования не менее 1/3 полуфабриката.

На выходе фаршенасоса или на входе фаршепитателя может быть установлен регулируемый клапан-задвижка, выполненный с возможностью управления давлением начинки в камере.

В фаршенасосе может использоваться частотно-регулируемый электропривод.

Фаршенасос может включать асинхронный двигатель и насос центробежной конструкции с крыльчаткой.

Глубина выборки по периметру ячеек может быть больше четверти, но меньше удвоенной средней толщины лент, тогда как площадь ее рабочей поверхности 56 (фиг.8) удовлетворяет условию

где k1=20 мм2,

о - средний периметр контура 55 входных отверстий ячеек,

k2=50 мм2,

и при этом ширина такой выборки, равно как и кривизна контура входного отверстия ячеек, не постоянны, причем в среднем ширина выборки больше в той части ячеек, где контур входного отверстия имеет большую кривизну, тогда как максимальная ширина Нв выборки превосходит минимальную hв, а максимальный размер Dя, охватывающий контур входного отверстия ячеек, превосходит минимальный dя не менее, чем на 10, но и не более, чем на 100%.

По крайней мере часть ячеек может включать на своей боковой поверхности 57 направляющую поступательного движения или замок типа «ласточкин хвост» 59, выполненные с возможностью установки в них приспособления для формирования рельефного рисунка на поверхности полуфабрикатов.

Ячейка может содержать приспособление для формирования рельефного рисунка на поверхности полуфабрикатов, включающее как минимум один фрагмент пластинчатой формы 60 и один фрагмент цилиндрической формы 61, располагаемые в ячейке, при этом максимальный поперечный размер Dn (фиг.9) такого фрагмента (упомянутого последним) больше четверти средней толщины лент, но меньше половины минимального размера, охватывающего контур входного отверстия ячейки.

Приспособления для формирования рельефного рисунка могут содержать обе ячейки пары, составляющей зону формования полуфабриката, и при этом соответствующие фрагменты пластинчатой формы могут располагаться так, что в зоне формования полуфабрикатов они оказываются скрещенными, а соответствующие фрагменты цилиндрической формы могут располагаться так, что в зоне формования полуфабрикатов они располагаются один напротив другого.

Упомянутые фрагменты цилиндрической формы могут быть выполнены с такими продольными размерами hn или так установлены в ячейке, что при максимальном сближении минимальное расстояние hл между ними соизмеримо со средней толщиной лент (не больше удвоенной ширины лент).

По крайней мере в части ячеек за их входными отверстиями могут быть установлены мембраны 68 (фиг.12) из пластически деформируемого материала, такого как резина, края которых могут быть жестко зафиксированы вблизи контура входного отверстия ячеек.

Так, например, мембрана посредством резьбового кольца 66 может быть установлена в резьбовую втулку 64, которая может быть ввинчена в тело барабана 62 со стороны его наружной поверхности.

Мембраны могут иметь переменную толщину.

Мембраны могут быть выполнены легкосъемными.

Ячейки могут быть расположены на барабане таким образом, что максимальным размером, охватывающим контур входного отверстия, они окажутся ориентированы преимущественно в направлении своего движения (фиг.8).

Ячейки могут быть расположены на барабане таким образом, что максимальным размером, охватывающим контур входного отверстия, они окажутся ориентированы преимущественно поперек направления своего движения, тогда как отношение усредненного максимального размера Тя (фиг.10), охватывающего контур входных отверстий ячеек, измеренного в направлении их перемещения, к усредненному минимальному размеру tя, охватываемому контуром входных отверстий ячеек, больше или равно 1,1.

Устройство может содержать толкатель, включающий штоки 82 (фиг.13), к которым могут крепиться располагаемые в ячейках экраны 83, с обеспечением минимального зазора между поверхностями последних и внутренними боковыми поверхностями ячеек, превосходящего 0,1, но меньшего 0,5 мм, а на дне ячеек могут быть выполнены сквозные отверстия 58 (фиг.8) для свободного проникновения в них таких штоков, при этом дополнительно устройство может включать механизм перемещения штоков, выполненный с возможностью обеспечения поступательного движения экранов относительно соответствующих ячеек, причем такой механизм может быть выполнен с возможностью обеспечения относительно медленного плавного перемещения экранов в сторону входного отверстия ячеек и в сравнении быстрого движения экранов в обратном направлении - к дну.

Экраны могут быть изготовлены из материала, имеющего малое сцепление с материалом оболочки, такого как фторопласт, или могут иметь, по крайней мере на своей рабочей поверхности, соответствующее покрытие, такое как тефлоновое.

Механизм перемещения штоков может включать кулачок 80 (фиг.13), содержащий ступеньку, высота hс которой больше или равна максимальному ходу экранов в ячейках.

Кулачок может свободно крепиться на одной оси с барабаном, например на консоли 79, при этом заданная ориентация кулачка относительно станины или корпуса устройства может быть обеспечена посредством противовеса 81.

На дне 74 (фиг.12) ячейки могут быть расположены отверстия 71, выполненные с возможностью подачи в их полость 72 воздуха или технологического газа под избыточным относительно атмосферного давлением, тогда как устройство дополнительно может включать средство нагнетания воздуха или технологического газа, например, во внутреннюю полость барабана 78 и соответствующий трубопровод, а также узел прерывистой подачи воздуха или технологического газа в ячейки, зависящей от положения последних относительно зоны формования полуфабрикатов.

Так, например, к внутренней поверхности барабана 73 может крепиться ось на стойках 67, на которую может быть посажена изогнутая пластина 65, на одном конце которой может располагаться груз 63, а на другом - прокладка 69. При вращении барабана по стрелке Е груз под действием силы тяжести переместится в сторону внутренней поверхности барабана, и впускное отверстие ячейки окажется открытым - газ попадет в полость ячейки и, например, будет способствовать выпрямлению мембраны, исполняя роль толкателя, способствующего отделению полуфабрикатов от ячейки. Моменты открытия и закрытия впускного отверстия ячейки определяются положением центра тяжести груза Sг относительно оси на стойках - чем меньше Sг, тем скорее после выхода ячеек из зоны формования произойдет открытие впускного отверстия.

В ячейках могут быть предусмотрены и разнообразные выпускные системы. Так, например, в мембране ячейки может быть выполнено выпускное отверстие 70. Выпускные отверстия 75 могут быть выполнены и в теле барабана. При этом с полостью ячейки они могут быть соединены посредством проточки 77 и выпускных отверстий в резьбовой втулке 76.

Входное отверстие как минимум части ячеек может быть выполнено полукруглой формы (фиг.11) с фрагментом, контур которого имеет переменную кривизну и содержит повторяющиеся выступающие элементы с угловым периодом следования γ, большим 10, но меньшим 45°, в то время как внутренняя поверхность таких ячеек также может иметь повторяющиеся выступающие элементы, угловой период следования которых также примерно равен γ, тогда как высота Hэ профиля элементов, упомянутых первыми, и высота hэ элементов, упомянутых вторыми, примерно одинакова и больше 2, но меньше 5 мм.

Число ячеек на барабанах может удовлетворять следующему условию:

где j - число ячеек, которые одновременно могут быть пересечены образующей барабана, такое, что удовлетворяется условие

Dб - диаметр наружной поверхности барабана, причем

Dя - максимальный размер, охватывающий контур входного отверстия ячейки,

dя - минимальный размер, охватывающий контур входного отверстия ячейки,

при этом барабаны могут быть установлены таким образом, что минимальное расстояние между ними не будет превышать половины средней толщины лент, причем как минимум с одного края как минимум один из них может иметь выборку 10 (фиг.2) глубиной, которую можно определить как половину разности диаметра наружной поверхности барабана и диаметра dб выборки, превышающей половину средней толщины лент, и шириной, составляющей от 5 до 25% ширины рабочей зоны, определяемой как эвентуальная зона разделения полуфабрикатов, для которой возможно наименьшее расстояние между поверхностями барабанов вне ячеек, на наружной поверхности барабанов в направлении их осей, тогда как такая ширина составляет от 30 до 300 мм.

Число ячеек, которые одновременно могут быть пересечены образующей барабана, может быть более 1, и ячейки могут быть расположены на поверхности барабана в шахматном порядке.

При этом ячеек, расположенных относительно образующей наружной поверхности барабана одинаковым образом, может быть две и более (на фиг.2 поз.12 обозначены приближающиеся к зоне формования полуфабрикатов нижние края таких ячеек).

Соседние ячейки могут быть выполнены зеркально повернутыми (фиг.11).

Диаметр наружной поверхности барабана может быть больше 200, но меньше 250 мм.

Барабаны могут быть установлены таким образом, что их наружные поверхности в области рабочих зон будут соприкасаться.

С обоих краев оба барабана могут включать выборки.

Ширина рабочей зоны может быть равна 100±30 мм. Входные отверстия всех ячеек барабанов по своему периметру могут быть окружены выборками.

Ячейки могут быть расположены на барабанах таким образом, что минимальное расстояние между контуром входных отверстий соседних ячеек не будет превышать 2 мм.

Барабаны с точностью погрешности изготовления могут быть выполнены идентичными.

Барабаны могут иметь замыкающуюся на силовом приводе кинематическую связь, построенную на базе зубчатой и/или цепной передач, обеспечивающую примерное равенство линейных скоростей их наружных поверхностей - рабочих зон, причем упомянутая линейная скорость как минимум на 3, но не более чем на 30%, может превосходить линейную скорость рабочих поверхностей валиков.

Устройство может быть выполнено с возможностью изменения соотношения линейных скоростей наружных поверхностей барабанов и рабочих поверхностей валиков.

В нем для вращения барабанов может использоваться частотно-регулируемый электропривод, тогда как для вращения валиков раскатки - привод, независимый от упомянутого регулируемого.

Для вращения барабанов устройство может включать асинхронный двигатель.

Барабаны могут быть установлены таким образом, что минимальное расстояние между ними не будет превышать четверти средней толщины лент, при этом дополнительно устройство может содержать блок юстировки взаимного расположения барабанов, включающий как минимум одну эксцентриковую опору 88 (фиг.14) как минимум одного из барабанов или его оси.

Блок юстировки может включать эксцентриковые опоры каждого барабана или их осей.

Опора как минимум одного из барабанов может быть выполнена с возможностью его перемещения при наладке вдоль оси.

Так, как минимум один из барабанов может быть посажен на втулку 84, сопрягаемую с корпусом устройства или с его станиной 89 либо с осью 86 барабана по резьбе.

Барабаны могут иметь замыкающуюся на силовом приводе кинематическую связь, построенную на базе зубчатой и/или цепной передач, при этом как минимум один из барабанов или как минимум одно из устройств крепления барабанов могут быть выполнены с возможностью вращения как минимум одного из них при неподвижном другом.

Так, например, один из барабанов может жестко крепиться к своей оси посредством втулки и пары гаек 87.

Как минимум один из барабанов может быть установлен на консольно закрепленной оси.

На консольно закрепленных осях могут быть установлены и оба барабана, при этом со стороны, противоположной указанному закреплению, оси могут быть связаны друг с другом посредством фиксатора 85, имеющего жесткую конструкцию.

Заявляемое устройство работает следующим образом.

Между вращающимися в противоположные стороны вальцом и верхним валиком подают предварительно выдержанную в течение как минимум 30 с заготовку теста в виде широкого, но невысокого параллелепипеда, который захватывается ими и, попадая на нижний валик, направляется в зону формообразования ленты.

Использование описанной заготовки позволяет исключить избыточное давление в зоне формообразования лент, а также избыточные напряжения в самих лентах и дефектные деформации.

Заявленная геометрия раскатки обеспечивает исключение при формообразовании лент перегрева и высушивания материала оболочки, а также захвата материала оболочки вальцом или одним из валиков.

При необходимости изменяют взаимные положения валиков и вальца, обеспечивая настройку раскатки на различные материалы оболочки, в частности с целью исключения разрывов лент на выходе раскатки, либо настройку раскатки под формообразование лент заданной толщины.

С целью упрощения сборки устройства каждый из его механизмов раскатки включает независимый электропривод, что также, с одной стороны, обеспечивает одинаковую нагрузку механизмов раскатки, а с другой, - позволяет получать одинаковые по толщине ленты.

Ленты, полученные в раскатке, подаются на два барабана. При этом ширина лент на выходе раскатки существенно превышает ширину рабочей зоны барабанов, что позволяет компенсировать неконтролируемую утяжку лент, возникающую ввиду неоднородности материала оболочки, и устранить брак в работе крайних ячеек барабана, выражающийся, в частности, в раскрытии оболочки полуфабрикатов.

Указанные геометрические параметры валиков и барабанов обеспечивают также существенное упрощение удаления излишков материала оболочки из зоны формования полуфабрикатов.

При этом в случае необходимости перемещают относительно барабанов блоки раскатки, обеспечивая гарантированное накрытие лентами рабочих зон.

Захваченные вращающимися барабанами ленты перемещаются к зоне формования полуфабрикатов и посредством клинообразного фрагмента фаршепитателя гарантированно прижимаются к рабочей зоне барабанов - ножевая форма фаршепитателя выполняет роль направляющей для вспучивающегося теста.

Далее между лент из выходных отверстий фаршепитателя подаются порции начинки. Указанные геометрические параметры выходного отверстия фаршепитателя позволяют полностью исключить забрызгивание лент начинкой.

Работу фаршепитателя обеспечивает дозатор, в который начинка поступает из фаршенасоса, предпочтительно имеющего регулируемый привод или регулируемые клапаны-задвижки. Регулировка давления начинки крайне необходима, в частности для поддержания постоянства отношения массы материала оболочки к массе начинки в полуфабрикатах вне зависимости от времени вылежки начинки. Дело в том, что последняя представляет собой смесь, например, мяса с воздухом (в пельменях), вследствие чего при изменении давления начинки меняется ее плотность, а значит, и масса начинки в полуфабрикатах.

В первом описанном варианте исполнения работа дозатора основана на попеременной загрузке-разгрузке накопительных емкостей посредством соответственно распределителя начинки и толкающей системы с поршнями.

Во втором варианте работа дозатора основана на работе вентиля, попеременно перекрывающего поступление начинки в выходные отверстия фаршепитателя.

Особенности конструкций представленных дозаторов обеспечивают постоянство массы порций начинки невзирая на присутствие в ней большого количества упруго деформируемого воздуха, стабильность подачи начинки и постоянство параметров ее импульсной подачи, низкое потребление электроэнергии, большое время наработки дозаторов на отказ, идентичность порций при одновременной и последовательной подаче начинки над различными ячейками.

Порции начинки несколько деформируют ленты в области входных отверстий ячеек, которые, смыкаясь при вращении барабанов друг навстречу другу, обеспечивают окончательное формование и разделение полуфабрикатов.

Описанное согласование подачи порций начинки с входом ячеек в зону формования полуфабрикатов позволяет исключить образование в оболочке последних сколов, а также микро- и макротрещин.

Конструктивные особенности ячеек, описанных в материалах заявки, в том числе их расположения на барабане, и использование мембран обеспечивают повышения качества склейки листов, надежное склеивание лент при небольшой кромочной части полуфабриката, равномерную толщину оболочки, исключают дефектные отклонения формы их поверхностей, прилипание оболочки к деталям устройства.

Использование приспособления для формирования рельефного рисунка на поверхности полуфабрикатов обеспечивает возможность придания полуфабрикатам формы изделий ручного изготовления.

Когда ячейки с готовыми полуфабрикатами начинают отдаляться от зоны формования, в работу включается выталкивающая система, основанная на работе кулачкового механизма или сжатого воздуха.

Представленные варианты такой системы обеспечивают гарантированное отделение полуфабрикатов от ячеек и экранов, в частности, за счет инерционного эффекта.

Параметры барабанов выбраны авторами исходя из требований низкой изнашиваемости штампующего механизма, простоты его изготовления, минимизации отходов лент, минимизации деформации оболочки полуфабрикатов (в частности, ее неравномерного утолщения), связанной с выдавливанием материала оболочки из рабочей зоны в ячейки зоны формования полуфабрикатов.

Представленные конструкции барабанов обеспечивают сравнительно невысокое усилие формования полуфабрикатов, в частности, в связи с малой площадью наружной поверхности барабанов вне ячеек.

Указанное соотношение линейных скоростей наружных поверхностей барабанов и рабочих поверхностей валиков обеспечивает исключение тестовой складки, а также разрыв лент.

Выборки по краям барабанов позволяют легко удалить скапливающийся облой материала оболочки.

Отделенные от ячеек полуфабрикаты поступают в специальный контейнер и отправляются в морозильную камеру.

При наладке устройства особое внимание уделяется юстировке барабанов. Предпочтительным является такое их взаимное расположение, при котором они соприкасаются своими образующими либо между таковыми имеется зазор порядка 0,02 мм при их параллельности. Для этого используется блок юстировки, позволяющий не предъявлять высоких требований к изготовлению барабанов и других деталей и узлов устройства.

Угол между образующими барабанов исправляют, используя как минимум две эксцентриковые опоры.

В ином исполнении параллельность образующих барабанов обеспечивают конструктивно. При этом эксцентриковые опоры используют для устранения зазора между образующими в зоне эвентуального контакта.

Эксцентриковые опоры позволяют также развести барабаны для настройки их взаимного разворота, необходимого для точного совмещения ячеек зоны формования, а также для разборки устройства и санобработки.

Использование консольного крепления барабанов существенно упрощает санобработку барабанов, не требуя полной разборки устройства и нарушения кинематических связей. Использование описанного фиксатора обеспечивает жесткость и устойчивость конструкции при низкой материалоемкости.

Представленные конструктивные особенности заявляемого устройства, в частности упомянутые регулировки, в том числе и приводов, обеспечивают простую сборку-разборку, в частности при проведении санобработки, и наладку автомата.

В целом изобретения позволяют создавать высокопроизводительные устройства для изготовления пельменей с оптимальным с точки зрения привлекательности внешнего вида (без задиров, заусенцев, дефектных отклонений формы поверхностей) и соотношением размеров и параметров. Общие затраты времени при эксплуатации заявляемого устройства в расчете на единицу продукции с учетом брака более чем в два раза ниже в сравнении с прототипом.

Использование отличительных признаков любого из независимых пунктов формулы изобретения позволяет упростить конструкцию оборудования для производства полуфабрикатов, уменьшить их материалоемкость и повысить компактность, транспортабельность, снизить требования к квалификации обслуживающего персонала. Стоимость соответствующих работ при реализации указанных признаков почти в два раза ниже по сравнению с прототипом.

Срок службы основных узлов заявляемого устройства примерно в три раза выше в сравнении с прототипом.