Предлагаемое изобретение относится к цветной металлургии и может быть использовано при монтаже подины алюминиевого электролизера.

Известно, что в процессе пуска электролизера в подине возникают значительные термомеханические напряжения, связанные с перепадом температур в начальный и конечный периоды пуска. Поэтому большое значение имеет близость физико-механических свойств рядом стоящих элементов подины (подовых блоков). Если соседние блоки имеют значительное отличие по показателям терморасширение и механическая прочность, то они по-разному будут воспринимать термическую нагрузку и возникнет повышенная опасность разрушения как межблочных швов, так и непосредственно блоков, что, как следствие, приводит к резкому сокращению срока службы электролизера.

Из всего сказанного выше можно сделать вывод, что для создания качественной подины необходима комплектация ее подовыми блоками с близкими физико-механическими свойствами.

В основу оценки физико-механических свойств блоков и их комплектации должен быть положен один из методов неразрушающего контроля.

Так, в А.с. СССР №1696598 (С 25 С 3/20) "Способ контроля качества изготовления катодной секции алюминиевого электролизера" качество изготовления катодных секций алюминиевого электролизера оценивают путем пропускания электрического тока и измерения контактного электросопротивления на границе раздела угольного блока с металлической частью секции, фиксируют изменение контактного электросопротивления между угольным блоком и металлической частью катодной секции при нагреве ее в интервале температур 180-390°С и о появлении дефектов, трещин в угольном блоке судят по моменту перехода от снижения электросопротивления к его повышению.

В настоящее время наиболее информативным, менее трудоемким и дешевым методом неразрушающего контроля является ультразвуковой метод.

Развитию данного метода и его использованию при монтаже угольной подины алюминиевого электролизера посвящены ряд работ Уральского электродного института:

- Ультразвуковой контроль графитированных электродов (Цв. металлы №3, 1997 г., стр.45);

- Оценка предела прочности на растяжение материала подовых блоков ультразвуковым методом (Цв. металлы, 2000 г., №5, стр.91).

Исследованиями многих специалистов установлено, что время прохождения ультразвукового сигнала через поперечное сечение блоков коррелирует со многими их свойствами, например, такими, как пределы прочности на сжатие и растяжение, плотностью, модулем упругости, коэффициентом термического расширения. В частности, изменение времени t на 10 мкс характеризует изменение предела прочности на растяжение на ˜0,2 МПа, т.е. примерно на 10% его средней величины. Таким образом, значение времени t является объективным параметром, использование которого позволит сформировать максимально стойкую для данного набора подовых блоков подину.

Акустический контроль углеродных изделий был испытан на КрАЗе Повышение эффективности и надежности работы алюминиевых электролизеров. Сборник научных трудов ВАМИ, Ленинград, 1988 г.).

Как наиболее близкий по технической сущности и достигаемому результату описанный в вышеуказанной работе способ выбран за прототип.

Согласно прототипу для контроля качества обожженных блоков разработан метод, включающий измерение скорости ультразвука и удельного электрического сопротивления (УЭС). На первом этапе двухступенчатого контроля выявляются пригодные блоки, на втором - забракованные с высоким УЭС испытываются на возможность их использования за счет уменьшения размеров. Все углеродные блоки подвергают неразрушающему контролю с помощью прибора типа "Звук". По результатам звукового контроля все блоки в соответствии с их физико-механическими свойствами делятся на группы по значению звуковых индексов (ЗИ). В комплект блоков для подины одного электролизера подбирают блоки с различием в свойствах по ЗИ, не превышающем 1-2 звуковых индекса. В дальнейшем осуществляют монтаж подины.

С теоретической точки зрения данный способ можно считать достаточно прогрессивным, обеспечивающим однородность подины за счет жестких требований при выборе комплекта блоков на монтаж одного электролизера, но практическая реализация данного способа монтажа подины весьма затруднительна по следующим причинам:

- сортировка блоков по индексам - процесс трудоемкий, при этом требуется модернизация складских помещений для раздельного хранения блоков с различными индексами;

- подход к формированию подины по прототипу нельзя считать эффективным, например, в масштабе корпуса или завода, так как жесткая селекция блоков на стадии комплектации приводит к тому, что в пределах корпуса монтируются ванны, срок службы которых изначально закладывается различным: ванна из блоков с низким ЗИ имеет лучшие предпосылки по сроку службы, чем ванна с более высокими ЗИ;

- монтаж подины по прототипу осуществляется произвольно в пределах подобранного комплекта подовых блоков. Но если принять во внимание неравномерность температурного поля электролизной ванны, то более рационально формировать подину с учетом данной неравномерности.

Все вышеперечисленные недостатки прототипа были учтены авторами в предлагаемом способе формирования подины алюминиевого электролизера.

Задачей предполагаемого изобретения является повышение срока службы электролизеров.

Техническим результатом предлагаемого способа является формирование подины с максимальной термомеханической прочностью, возможной для конкретного набора блоков, а также создание подины, учитывающей неравномерность температурной нагрузки на подину, что позволяет с достаточной эффективностью без ущерба для срока службы электролизера использовать блоки широкого диапазона физико-механических свойств.

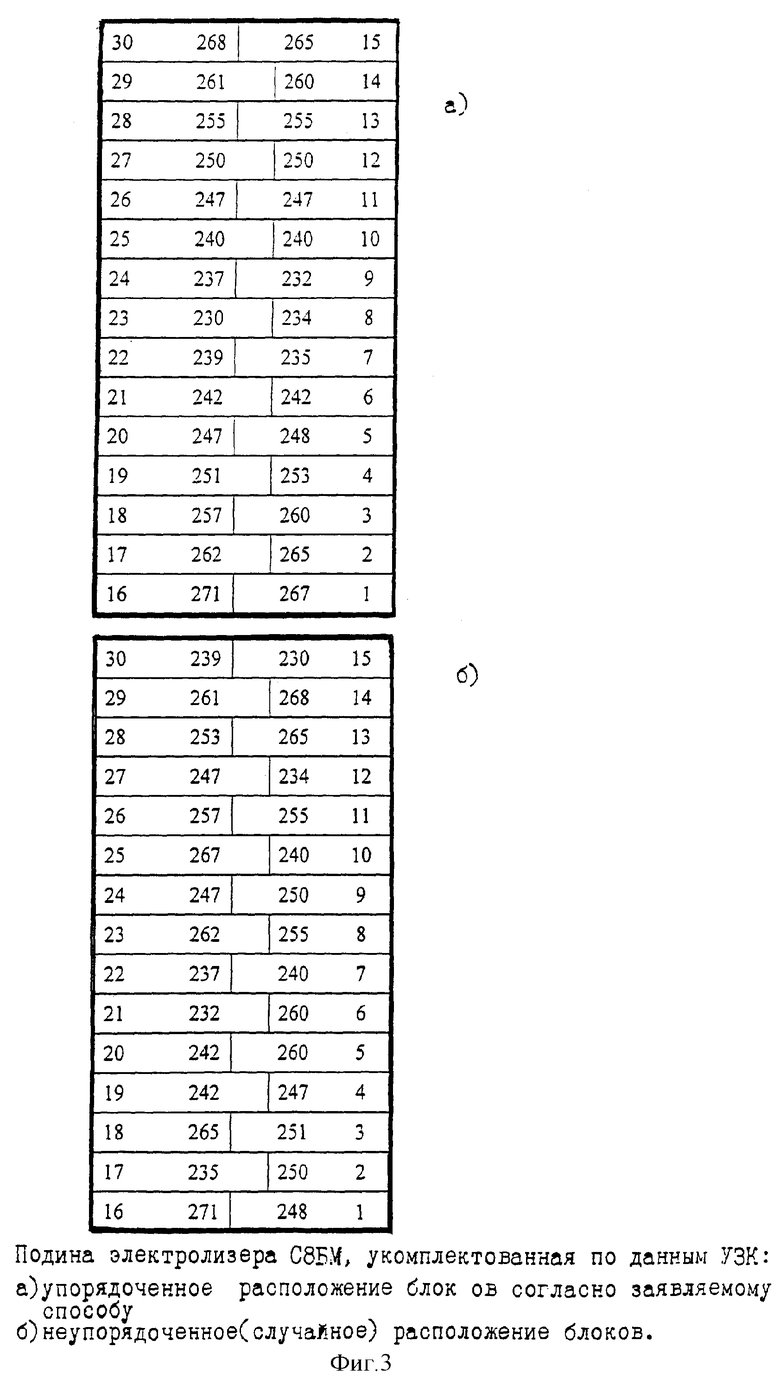

Технический результат достигается тем, что в способе формирования подины алюминиевого электролизера, включающем предварительную оценку качества подовых блоков экспрессным методом ультразвукового контроля, комплектацию подовых блоков на один электролизер по результатам ультразвукового контроля и формирование подины, комплектацию подины на один электролизер осуществляют из подовых блоков с показателем неоднородности не более 0,65 отн.ед. по данным ультразвукового контроля, при этом показатель неоднородности определяют по формуле

где Пн - показатель неоднородности по ультразвуковому контролю;

tmax - максимальное значение показателя ультразвукового контроля комплекта блоков для конкретного электролизера, мкс;

tmin - минимальное значение показателя ультразвукового контроля комплекта блоков для конкретного электролизера, мкс,

а формирование подины осуществляют таким образом, что смежные блоки в продольном и поперечном направлениях устанавливают с наиболее близкими показателями ультразвукового контроля из комплекта для конкретного электролизера, при этом блоки с наименьшими показателями ультразвукового контроля устанавливают в центре подины с плавным увеличением данного показателя к торцам электролизной ванны.

Сущность предлагаемого способа монтажа подины заключается в следующем:

- для всех производителей подовых блоков характерно, что даже в пределах одного сорта наблюдается значительное колебание в значениях времени прохождения УЗ-сигнала. Как отмечалось выше, показатель t является наиболее информативным показателем, характеризующим термомеханическое поведение блока в подине. Поэтому для обеспечения максимально возможной термомеханической прочности подины необходимо, чтобы смежные блоки в продольном и поперечном направлениях имели наиболее близкие показатели ультразвукового контроля. Известно, что в ванне наиболее термонагруженная зона - центр подины, а менее - торцы электролизера. Поэтому авторы предлагают размещать блоки с наименьшими показателями t в центре подины с плавным увеличением данного показателя к торцам электролизной ванны.

Из вышесказанного можно сделать вывод, что в предлагаемом способе, как и в прототипе:

п.1

- оценка качества подовых блоков производится методом неразрушающего звукового контроля;

п.2

- неразрушающему контролю подвергаются все без исключения блоки;

п.3

- комплектуют подовые блоки для каждого электролизера по результатам звукового контроля;

п.4

- формируют подину из скомплектованных подовых блоков.

Но предлагаемый способ имеет ряд принципиальных отличий от прототипа:

по п.1

Досконально отработана методика УЗК (ультразвукового контроля) с учетом многолетнего опыта работы специалистов Уральского электродного института, в результате чего относительная погрешность измерения времени прохождения ультразвука (t) не превышает 1%. Методика УЗК составляет предмет НОУ-ХАУ авторов.

по п.2, 3

По прототипу по мере поступления подовых блоков от производителя осуществляется их звуковой контроль, по результатам контроля все блоки разделяют на группы с ЗИ 19-35. Группы блоков складируют раздельно, накапливают и формируют комплект на одну ванну из групп, отличающихся на 1-2 ЗИ.

В предлагаемом способе, учитывая реальные условия производства, допускается комплектовать подину электролизера из всего диапазона имеющихся в наличие блоков.

В настоящее время при монтаже используются блоки 1, 2 и 3 сорта. Показатель неоднородности данных сортов не более 0,65 отн.ед. Предельное значение Пн определено исходя из того, что граничными значениями УЗК, характеризующими пригодность блоков для монтажа, является диапазон 220-360 мкс. Блоки с показателями по УЗК менее 220 и более 360 мкс отбраковываются, т.к. в первом случае блоки отличаются повышенной хрупкостью, что затрудняет транспортировку блоков и монтаж подины, а во втором случае отличаются недопустимо высокой "рыхлостью", что снижает технико-экономические показатели электролиза в целом.

Конечно, рациональнее комплектовать подину из блоков в пределах одного сорта, что в основном и практикуется, но так как это не всегда возможно в условиях производства, то допустима комплектация блоков любого сортового набора. Для нивелирования сортовой разницы, а также разницы в свойствах в пределах одного сорта, авторы предлагают свою оригинальную методику формирования подины, о которой будет сказано ниже.

по п.4

В прототипе подину формируют из блоков с отличием по ЗИ в узком интервале (1-2 ЗИ), поэтому при монтаже подины свойства отдельных блоков не принимаются во внимание и блоки устанавливаются произвольно. В предлагаемом способе в комплект для одной ванны могут попасть блоки со значительной разбежкой физико-механических свойств. Далее в разделе "промышленная реализация способа" будет приведен конкретный пример из практики испытания данного способа на ИркАЗе, когда разница в показаниях УЗК составила более 40 мкс.

Получить однородную подину с максимально возможной термомеханической стойкостью в условиях значительного разбега показателя УЗК блоков возможно лишь при выполнении монтажа по предлагаемому авторами оригинальному способу: смежные блоки в продольном и поперечном направлениях должны иметь наиболее близкие показатели ультразвукового контроля из комплекта блоков для конкретного электролизера, при этом блоки с наименьшими показателями ультразвукового контроля устанавливают в центре подины с плавным увеличением данного показателя к торцам электролизной ванны.

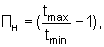

На фиг.1 представлено графическое отражение предложенного способа монтажа, откуда наглядно видно, что при неупорядоченном размещении секций в подине возникают дополнительные термомеханические напряжения, а при упорядоченном - отрицательное взаимовлияние смежных блоков сглаживается, что, безусловно, положительно скажется на сроке службы электролизера.

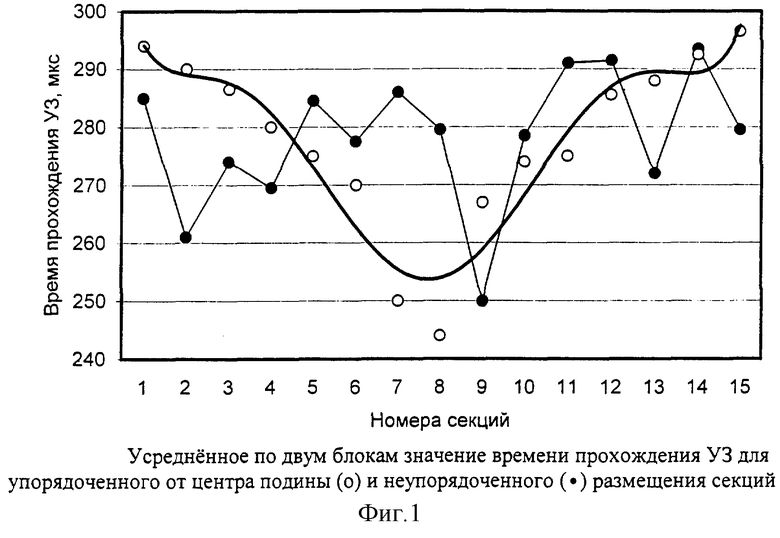

На фиг.2 графически представлен способ формирования подины с плавным увеличением показателя УЗК от одного горца электролизера к другому. С точки зрения ведения процесса электролиза асимметрия в свойствах подины вызовет ряд технологических сложностей, поэтому с практической точки зрения данный вариант формирования подины менее интересен, хотя возможен.

Перечисленные выше отличия предлагаемого способа формирования подины от прототипа позволяют сделать вывод о соответствии его критерию изобретения "новизна".

Проведенный выше анализ по технической и патентной литературе показал, что принципиально отдельные признаки объекта защиты известны, однако совокупность известных и неизвестных признаков, указанных в формуле изобретения, позволяет выйти на новый рациональный уровень в формировании подины алюминиевого электролизера с использованием современных методов контроля качества блоков. Таким образом, предлагаемое техническое решение соответствует критерию "изобретательский уровень".

Ниже приведен пример испытаний предлагаемого способа на промышленных электролизерах С8БМ ИркАЗа.

Из блоков Новосибирского электродного завода были скомплектованы две аналогичные по данным УЗК партии блоков.

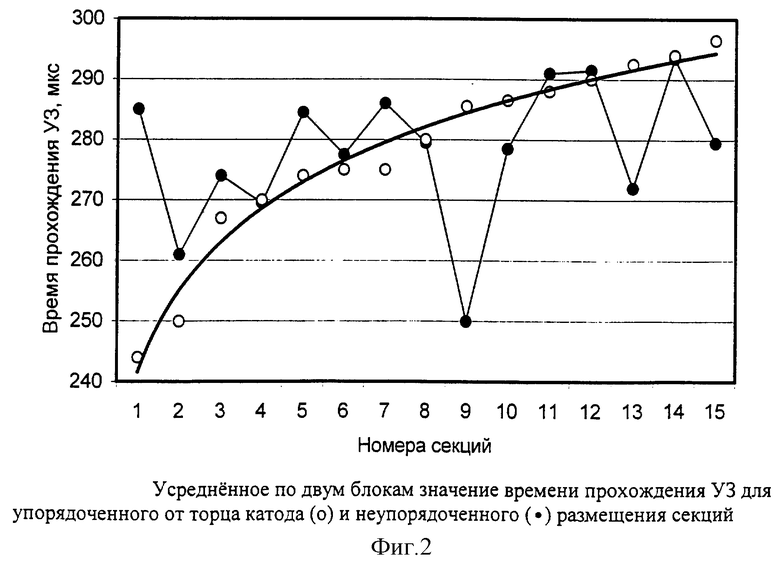

Одна из партий была направлена на формирование подины опытного электролизера по заявляемому способу. Схема расположения блоков на подине представлена на фиг.3а, где двухзначные числа соответствуют номеру блока, а трехзначные - показателям УЗК. Вторая партия направлена на формирование ванны-свидетеля без упорядочения блоков (фиг.3б).

Из данных фиг.3 очевидно, что степень однородности подины, сформированной в соответствии с заявляемым способом, значительно выше, чем у подины со случайным расположением блоков.

Более того, можно утверждать, что рекомендованный способ формирования может обеспечить высокую однородность подины для любого конкретного набора блоков, причем без каких-либо капитальных затрат при незначительном увеличении трудозатрат.

Испытания заявляемого способа продолжаются и по прогнозам авторов по сравнению с электролизером - прототипом срок службы опытного электролизера увеличится на 5-20%, а также снизится выход низкосортного металла, расход электроэнергии сократится приблизительно на 2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2284375C2 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270889C2 |

| СПОСОБ ПОДГОТОВКИ КАТОДНОГО УСТРОЙСТВА ПЕРЕД ОБЖИГОМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2337183C2 |

| СПОСОБ МОНТАЖА БОКОВОЙ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270887C2 |

| СПОСОБ ГАЗОПЛАМЕННОГО ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2284374C2 |

| СПОСОБ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2169212C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2155823C1 |

| СПОСОБ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2303653C2 |

| Устройство для автоматического контроля степени уплотнения углеродных масс | 1985 |

|

SU1282162A1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2276700C1 |

Изобретение относится к монтажу подины алюминиевого электролизера. Способ формирования подины электролизера включает предварительную оценку качества подовых блоков экспрессным методом ультразвукового контроля, комплектацию подовых блоков на один электролизер по результатам ультразвукового контроля и формирование подины, при этом комплектацию подины на один электролизер осуществляют из подовых блоков с показателем неоднородности не более 0,65 отн. ед. по данным ультразвукового контроля, при этом показатель неоднородности определяют по формуле: Пн=(tmax/tmin-1), где Пн - показатель неоднородности по ультразвуковому контролю; tmax - максимальное значение показателя ультразвукового контроля комплекта блоков для конкретного электролизера, мкс; tmin - минимальное значение показателя ультразвукового контроля комплекта блоков для конкретного электролизера, мкс, а формирование подины осуществляют таким образом, что смежные блоки в продольном и поперечном направлениях устанавливают с наиболее близкими показателями ультразвукового контроля из комплекта блоков для конкретного электролизера, при этом блоки с наименьшими показателями ультразвукового контроля устанавливают в центре подины с плавным увеличением данного показателя к торцам электролизной ванны. Изобретение обеспечивает повышение срока службы подины, снижение выхода низкосортного металла и расхода электроэнергии. 3 ил.

Способ формирования подины алюминиевого электролизера, включающий предварительную оценку качества подовых блоков экспрессным методом ультразвукового контроля, комплектацию подовых блоков на один электролизер по результатам ультразвукового контроля и формирование подины, отличающийся тем, что комплектацию подины на один электролизер осуществляют из подовых блоков с показателем неоднородности не более 0,65 отн.ед. по данным ультразвукового контроля, при этом показатель неоднородности определяют по формуле

Пн=(tmax/tmin-1),

где Пн - показатель неоднородности по ультразвуковому контролю;

tmax - максимальное значение показателя ультразвукового контроля комплекта блоков для конкретного электролизера, мкс;

tmin - минимальное значение показателя ультразвукового контроля комплекта блоков для конкретного электролизера, мкс,

а формирование подины осуществляют таким образом, что смежные блоки в продольном и поперечном направлениях устанавливают с наиболее близкими показателями ультразвукового контроля из комплекта блоков для конкретного электролизера, при этом блоки с наименьшими показателями ультразвукового контроля устанавливают в центре подины с плавным увеличением данного показателя к торцам электролизной ванны.

| Сборник научных трудов ВАМИ, «Повышение эффективности и надежности работы алюминиевых электролизеров», Ленинград, 1988, с.26-31 | |||

| УСТРОЙСТВО КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА УГЛЕГРАФИТОВЫХ БЛОКОВ | 2002 |

|

RU2210072C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ УГОЛЬНЫХ ПРОДУКТОВ | 2001 |

|

RU2178884C1 |

| Способ контроля качества изготовления катодной секции алюминиевого электролизера | 1990 |

|

SU1696598A1 |

| Устройство для автоматического контроля степени уплотнения углеродных масс | 1985 |

|

SU1282162A1 |

| Система наддува емкости сжатым газом | 1975 |

|

SU558130A1 |

Авторы

Даты

2006-02-27—Публикация

2003-12-25—Подача